某乘用車自動換擋器換擋力分析及優化

傅兵 鄭威 陳振文 譚火南

摘? 要:乘用車自動換擋操縱機構在設計開發、驗證過程中,內部評價團隊提出換擋力不合適引起換擋操作不舒適。通過對相關自動擋車輛換擋力測試和主觀評價得分相關性分析,確定了換擋力優化的必要性及提出了換擋力的優化目標。進一步地分析、確認換擋器和換擋拉索無負載操縱力的影響因素,綜合考慮換擋操縱系統的開發成本和周期,選擇成本低,周期短的優化方案來達到優化換擋力目的。最后把優化方案的改善樣件進行裝車效果確認,滿足了優化換擋力及操作舒適性要求。

關鍵詞:換擋器;換擋拉索;換擋力;影響因素

中圖分類號:U461.99? ? 文獻標識碼:A? ? 文章編號:1005-2550(2019)04-0047-05

Abstract: In the process of design, development and validation of the gear shift, the internal evaluation team put forward that the inappropriate shift force caused the uncomfortable shift operation. Through the correlation analysis of shift force and subjective evaluation score of relevant automatic transmission vehicles, the necessity of optimization of shift force is determined and the optimization goal is put forward. Further analysis and confirmation of the factors affecting the load-free control force of the gear shift and the shift cable, Considering the development cost and cycle of the shift control system comprehensively, the optimization scheme with low cost and short cycle is selected to achieve the purpose of optimizing the shift force. Finally, the improved prototype of the optimization scheme is loaded into the vehicle to confirm the effect and meet the requirements of optimal shifting force and operational comfort.

乘用車換擋器一般安裝在車輛中通道或者儀表臺上,為了布置方便,換擋器一般和換擋拉索連接,再通過換擋拉索終端和變速器換擋擺臂相連。駕駛人通過手握換擋球頭前后物理運動推動換擋拉索實現變速器擋位切換功能,實現駕駛人的換擋意圖。換擋器和換擋拉索是傳統乘用車的重要零部件[1-2]。換擋力作為駕駛人直接感受的一項主要主觀評價性能項目,在換擋系統設計開發驗證過程中,往往需要調整換擋力來優化換擋舒適性[3-5]。由于換擋力的匹配計算需要換擋器、換擋拉索、變速器換擋擺臂多部件結構、性能參數共同決定,在優化換擋力的分析、改善過程中,有必要對具體影響因素通過力學理論知識和臺架試驗手段進行深層次解析[6-7]、找出一套滿足開發進度的低成本、短周期優化方案,并進行優化方案樣件裝車驗證效果。進一步,在新車型開發過程中,可提前參考優化方案匹配計算換擋力要求,保證駕駛員良好的換擋操作舒適性。

1? ? 背景

某乘用車自動擋換擋器在開發驗證階段,內部主觀評價團隊提出換擋力偏大,影響換擋操作舒適性,需對換擋器換擋力進行優化。

2? ? 問題分析

鑒于換擋力匹配設計階段目標值已參考國標和企業標準,考慮到評價團隊對實車換擋力偏大提出抱怨,可進一步通過測試相關自動擋車型換擋力及對應主觀評價得分進行相關性分析,明確換擋力偏大引起的用戶抱怨合理性并提出換擋力優化目標。

測試自動擋換擋力擋位及順序如下圖1:

相關自動擋車型換擋力測試及主觀評價得分如下表1及表2:

(10分評價法)

根據上表1相關自動擋車型的換擋力及表2對應的主觀評價得分,換擋力介于20N~25N,主觀評價得分7分以上。

進一步對潛在優化車型換擋力及對應主觀評價得分相關性分析,換擋力介于27N~33N,主觀評價得分6.5分以下,P<-->R擋主觀得分為5.5分,容易引起用戶抱怨。

基于上述相關性分析,潛在優化車型由于換擋力偏大容易引起客戶抱怨,需對其換擋力進行優化,換擋力優化目標:20N~25N,主觀評價得分7分以上。

3? ? 優化方案

在進行優化方案設計之前,首先需對換擋力影響因素進行分解。某自動擋換擋器系統主要由換擋器、換擋拉索、變速器換擋擺臂組成,這三部分組件對換擋力都存在直接影響。

其中F為換擋力,f1為換擋器無負載操縱力,f2為換擋拉索無負載操縱力,f3為變速器換擋擺臂輸出力,i為換擋器杠桿比。

為了找出換擋力的主要影響因素并進一步的為優化方案提供指導方向,分別對換擋器、換擋拉索無負載操縱力、變速器換擋擺臂輸出力測試并與理論要求值進行對比分析。

根據公式1可知,要降低換擋力,可通過降低換擋器無負載操縱力(f1),換擋拉索無負載操縱力(f2),變速器換擋擺臂輸出力(f3),加大換擋杠桿比這四種方式或者組合。

綜合考慮優化方案更改成本和周期,選取同時降低換擋器無負載操縱力(f1)、換擋拉索無負載操縱力(f2)的組合方式來達到降低換擋力要求。

降低換擋器無負載操縱力(f1)、換擋拉索無負載操縱力(f2)的具體力值如表7:

表7換擋器無負載操縱力、換擋拉索無負載操縱力

減少目標值匯總表

進一步對換擋器無負載操縱力影響因子靜力分析,分析如下圖2及圖3:

w為懸臂截面寬度:8mm;

t為懸臂厚度:1mm;

L為懸臂彈簧臂長:35mm;

D為懸臂彈簧預壓量:3mm;

△X為懸臂彈簧運動過程最大變形量:4.4mm;

δ為鋼滾輪-鋼軸滾動摩擦系數,取0.001mm;

α、a、b、c為換擋桿尺寸參數,分別為50°、39.4mm、237mm、44.5mm;

根據公式6可知,要降低換擋無負載操縱力,可通過上述多種變量進行單一或者組合調整。

綜合考慮優化方案更改成本和周期,采取優化方案為:

1、減小懸臂彈簧預壓量D,匹配計算各擋位切換的換擋桿無負載操縱力,達到減小2N的目標;

2、單獨減小齒形板尺寸參數△X(換擋桿P<-->R擋齒形尺寸),匹配計算P<-->R擋換擋桿無負載操縱力,達到減小3N的目標。

綜上所述,對換擋器優化方案匯總如下表8:

表8 換擋器無負載操縱力優化方案匯總表

進一步對換擋拉索無負載操縱減少力影響因子分析發現:

換擋拉索無負載操縱力影響因子有芯線和護套內涂抹潤滑脂種類,潤滑脂涂抹量,拉索的布置走向等因素都有關系,且影響機理復雜。鑒于此,可根據得到的臺架試驗數據選擇對應的優化方案來達到降低換擋拉索無負載操縱力的目的。

下圖4為換擋拉索走向及結構,圖5為換擋拉索結構截面圖:

在保持換擋拉索走向和潤滑脂類型,換擋拉索按整車坐標布置,通過改變潤滑脂涂抹量進行換擋拉索無負載操縱力臺架試驗,對應的定量關系如下表9:

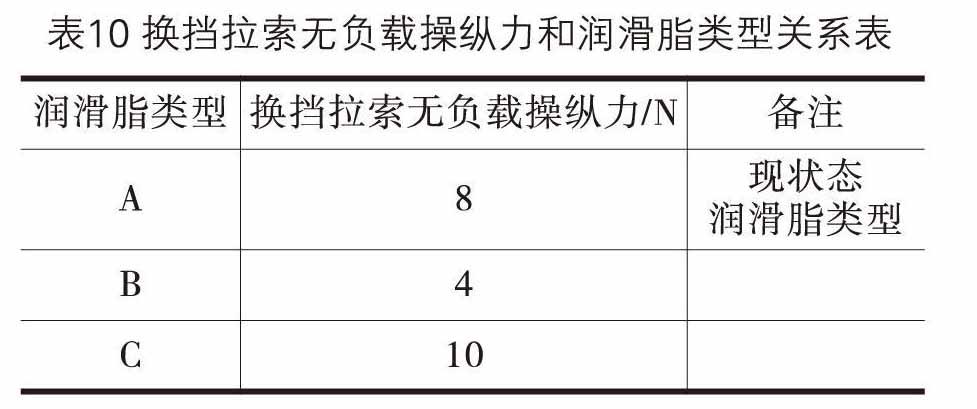

在保持換擋拉索走向和潤滑脂涂抹量(2g),換擋拉索按整車坐標布置,通過改變潤滑脂類型進行換擋拉索無負載操縱力臺架試驗,對應的定量關系如下表10:

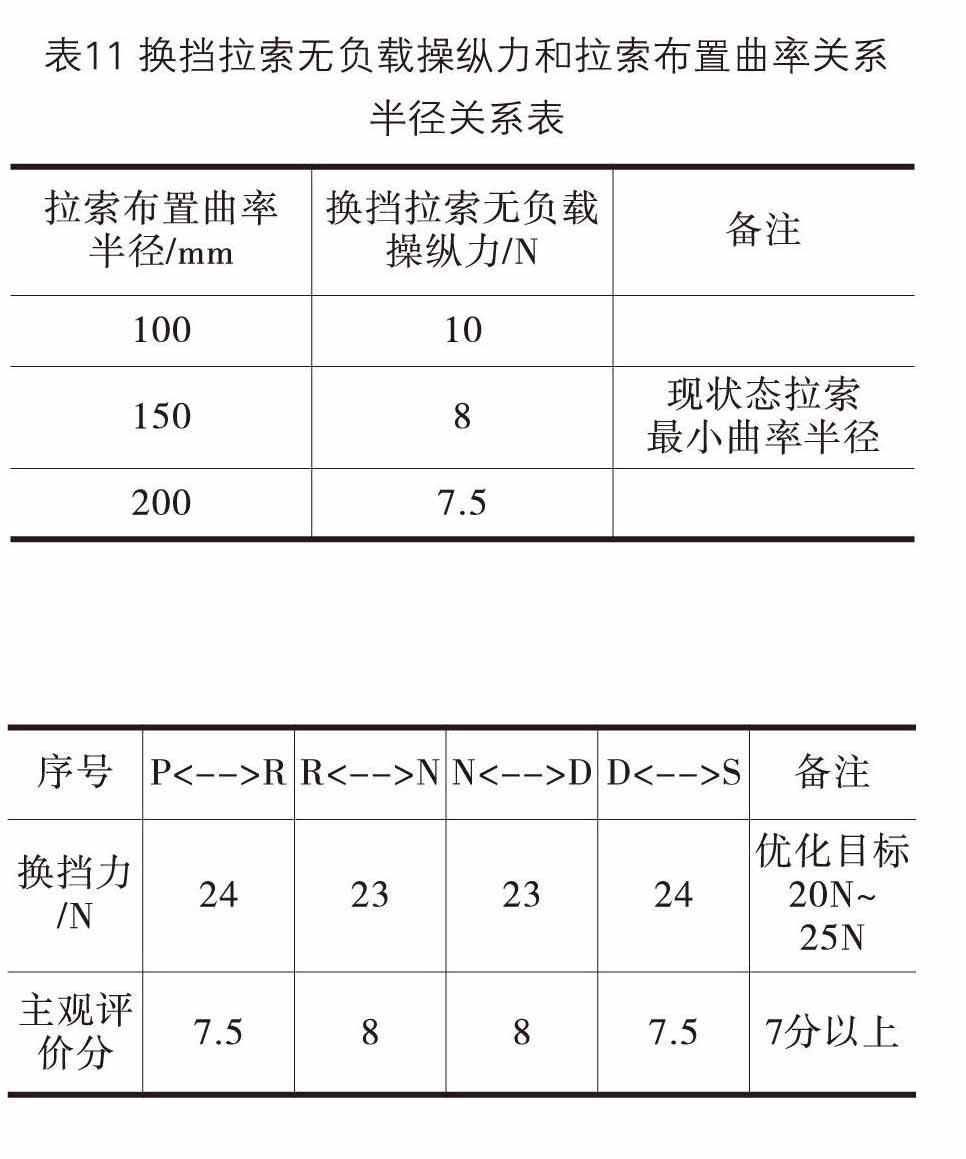

在保持換擋拉索潤滑脂類型A和潤滑脂涂抹量(2g),換擋拉索走向按不同曲率半徑布置,進行換擋拉索無負載操縱力臺架試驗,對應的定量關系如下表11:

半徑關系表

綜合考慮優化方案更改成本和周期,采取優化方案為:減少換擋拉索潤滑脂涂抹量,從2g減少到1.4g。

4? ? 優化方案驗證

針對換擋器無負載操縱力優化方案、換擋拉索無負載操縱力優化方案制作樣件,對優化樣件搭載整車進行主觀評價和換擋力測試,最終滿足優化目標要求。

測試結果如下表12:

5? ? 總結

通過對自動擋換擋器換擋力分析及優化方案的制定實施,到最后優化方案的裝車驗證,可以總結出以下結論:

1、換擋器換擋力和主觀評價得分存在相關性,換擋力在20N~25N之間,主觀評價得分7分以上,此換擋力可作為后續設計參考目標值;

2、換擋器無負載操縱力影響因子有滾輪式懸臂彈簧的截面寬度、懸臂厚度、懸臂彈簧臂長、懸臂彈簧預壓量、懸臂彈簧運動過程最大變形量以及換擋桿力臂及角度參數;

3、換擋拉索無負載操縱力影響因子有換擋拉索走向、潤滑脂類型、潤滑脂涂抹量。對于機理復雜的影響因子可通過臺架試驗來測試驗證,并通過測試數據定量找出其影響換擋拉索無負載操縱力的范圍,為后續設計提供可選方案;

4、換擋力影響因子眾多,對于已開發出來的樣件進行換擋力優化方案的制定,需重點考慮到優化成本和變更周期,盡量對單一、較容易實現的影響因子進行調整、優化、最終達到換擋力優化目的。

參考文獻:

[1]陳家瑞. 汽車構造:上冊[M]. 北京:人民交通出版社,1993.

[2]王東萍. 操縱拉索的結構及其在汽車上的應用[J]. 輕型汽車,1993,(2):13-20.

[3]胡運康,景榮春. 理論力學. 北京:高等教育出版社,2006.

[4]康展權. 汽車工程手冊設計篇[M]. 北京:人民交通出版社,2001.

[5]張棟杰,張莉,朱波. 乘用車機械式變速器遠距離操縱系統的設計[J]. 北京汽車,2011,(2):6-8,26.doi:10.3969/j.issn.1002-4581.2011.02.002.

[6]孫海. 換擋操縱總成設計與換擋性能研究[D].重慶大學.2016.

[7]劉鴻文. 材料力學[M]. 3版. 北京:高等教育出版社,1992.