消聲器膨脹腔氣流再生噪聲產生機理及抑制研究

劉海濤

(華東交通大學 機電與車輛工程學院, 南昌 330013)

目前,抗性消聲器是車輛進排氣系統以及通風系統中常用來控制噪聲的主要結構形式,而膨脹腔是抗性消聲器中最基本的結構單元。膨脹腔通過入口和出口兩處的截面突變結構造成阻抗失配,達到消除特定頻段的噪聲的目的[1]。國內外眾多學者對膨脹腔的聲學性能展開研究。如Chang等[2-4]學者采用數值方法和解析方法分析簡單膨脹腔的聲學特性,并對各種方法的結果進行對比。Xiang等[5-7]對多膨脹腔組合結構的消聲性能進行分析,并對其結構進行優化,提升性能。康鐘緒等[8]采用一維修正方法提升膨脹腔傳遞損失計算精度。方智等[9-10]通過數值仿真和實驗研究插管結構和進出口位置等結構參數對膨脹腔消聲性能的影響。但這些研究主要針對膨脹腔作為消聲單元的性能分析。當膨脹腔內部有氣流通過時會產生氣流再生噪聲,消聲器會轉變成為發聲器,而且氣流再生噪聲會隨著流速增高以幾何級數增加,并成為消聲結構中主要噪聲源之一。

國外學者在膨脹腔氣流再生噪聲領域展開了大量研究。Davies等[11-12]采用相關聲能量流分析方法,分析膨脹腔內部的氣流再生噪聲源位置分布和頻率特征,以及與腔體幾何形狀之間的關系。Taskashi等[13-14]通過實驗測試以及信號相關分析方法,獲取了膨脹腔內氣流再生噪聲特征以及噪聲源位置。Desantes等[15-16]采用數值模擬方法分析膨脹腔內的氣流再生噪聲的特性,并輔助實驗測量進行驗證。國內學者也對膨脹腔的氣流再生噪聲進行了相關研究。吳大轉等[17]采用流體數值仿真和實驗測試,對抗式消聲器的氣流再生噪聲與流速的變化規律進行了討論。高小新等[18]對從聲源類型的角度對簡單膨脹腔內的氣流再生噪聲進行分析。以上研究多針對膨脹腔內氣流噪聲源的特征、分布以及影響因素進行分析,但少有學者從膨脹腔氣流再生噪聲的產生機理及過程出發,研究膨脹腔氣流再生噪聲的控制方法以及相應的控制效果。

本文擬結合大渦模擬(Large Eddy Simulation, LES)[19]和聲比擬方法[20]對膨脹腔內氣流再生噪聲進行仿真分析。根據仿真結果提出相應的方法對氣流再生噪聲進行抑制,并搭建氣流再生噪聲測試實驗臺,對數值仿真結果以及氣流再生噪聲抑制結構進行驗證。最后根據實驗結果分析穿孔管對氣流再生噪聲的抑制規律及特征。

1 氣流再生噪聲數值計算模型

現今對于氣流再生噪聲的數值預測有多種方法,其中混合法[21]可采用LES計算流場的非穩態流動,再結合聲比擬方法進行氣動噪聲源及聲傳播的計算,可以有效減少計算量,同時保證較高的求解精度。

1.1 大渦模擬方法

大渦模擬本質是一種基于濾波算子的方法,用于計算三維非穩態流場。大渦模擬方法的濾波過程可由如下的卷積計算來描述,如式(1)所示。

(1)

用濾波方程處理非穩態流場下的N-S方程,可得式(2)。式(3)為連續性方程。

(2)

(3)

式中:帶有上橫線的量均為濾波后的場量;ui和uj為速度分量;ρ為流體密度;μ為流體黏度。其中

(4)

式中:τij為亞格子尺度應力(Subgrid-Scale Streese, SGS),主要體現流場小尺度渦對整個流場的影響。本研究中選取WALE (The Wall-Adapting Local Eddy Viscosity Model)模型來構建亞格子尺度模型,進行非穩態流場中小尺度渦的求解,其控制方程如式(5)所示。

(5)

(6)

1.2 聲比擬方法

聲比擬理論控制方程如式(7)所示。

(7)

式中:c為聲速;Tij為Lighthill應力張量,代表聲源項,其表達式如式(8)所示。

(8)

式中:ρ′為密度波動量,δij為Kroneckerδ函數;p為壓力。

對于式(7),考慮靜止固體邊界影響的聲場解如式(9)所示。

(9)

式中:x,y為空間坐標矢量;n為表面法向量。方程右邊第1項表示流體運動引起的四極子聲源,第2項表示固體表面作用在流體上形成的偶極子聲源,第3項表示單極子聲源。

從式(10)可以看出,聲場解析式中包含有速度、密度以及壓力等流場場量,這些場量需要從流體計算模型中獲取。大渦模擬計算的是時域瞬態流場場量分布,需要將其通過插值映射到聲場網格上,進行聲比擬計算得到聲場中的時域湍流噪聲源項,然后通過時頻傅里葉變換將其轉換成頻域結果。獲得聲場網格上的頻域再生噪聲源以后,通過聲場數值仿真,即可獲得膨脹腔內氣流再生噪聲的分布特征及大小。

2 數值仿真模型的建立

2.1 流場數值仿真模型

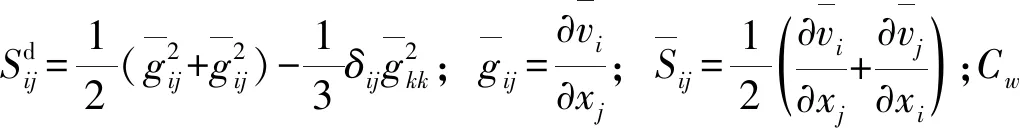

為準確模擬膨脹腔內的非穩態流場,設計一常規尺寸的膨脹腔結構進行仿真分析。流場仿真模型中采用六面體結構化網格,在近壁區域、突然擴張和收縮截面處加密網格,以適應流體速度梯度的急劇變化,減小計算誤差。網格模型的網格數量為26萬,網格模型的平均尺寸在1.5 mm左右。流場網格模型如圖1所示。

圖1 膨脹腔流場網格模型Fig.1 The flow field mesh model for the expansion chamber

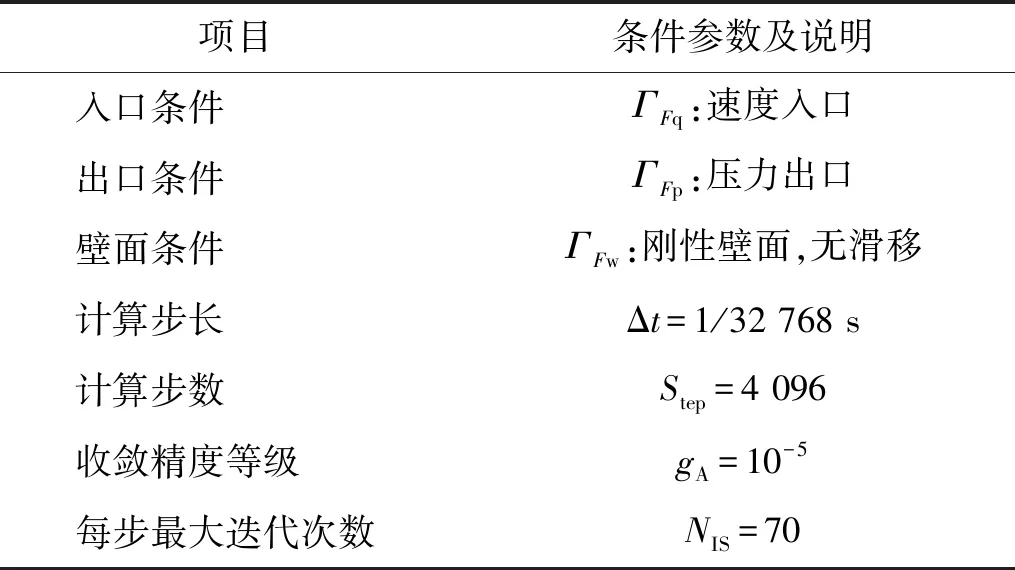

流體仿真模型采用大渦模擬的方法對膨脹腔內部非穩態流場進行計算;用二階迎風差分格式來離散N-S方程,并采用二階隱式離散格式對時間項進行離散;采用計算收斂更快的PISO(Pressure Implicit Split Operator)算法對非穩態流動過程進行迭代計算。流場瞬態數值計算的相關參數及邊界條件設置,如表1所示。

表1 流體仿真模型參數及邊界條件設置

2.2 聲場數值仿真模型

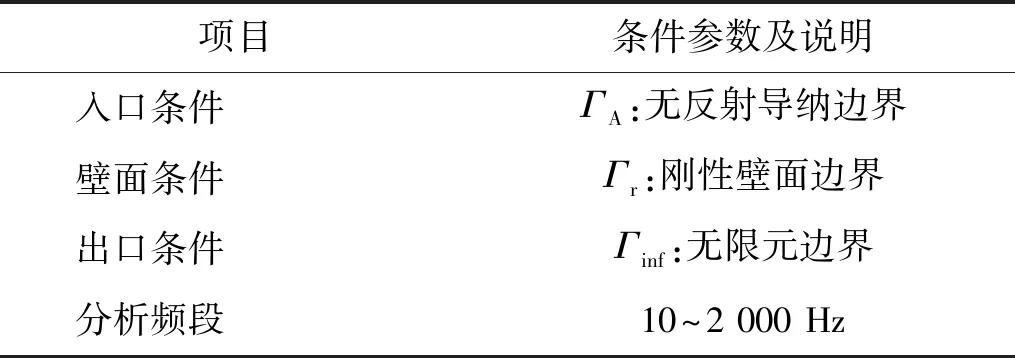

聲學仿真模型對網格質量要求不高,因而統一采用四面體網格,網格數量為35.4萬,網格尺寸1.1~20.8 mm。建立的聲場仿真模型如圖2所示。

模型共分三個區,聲源區用于提取腔體流噪聲聲源,傳播區用于計算管內外的聲傳播,而無限元用于計算聲場向自由場環境的輻射過程。另外,在模型的尾管口處向外0.5 m處布置若干虛擬傳聲器用于獲取聲場中的聲壓值。聲場仿真模型的參數及邊界條件設置,如表2所示。

圖2 聲場數值仿真模型Fig.2 The numerical simulation model of acoustic field

項目條件參數及說明入口條件ΓA :無反射導納邊界壁面條件Γr :剛性壁面邊界出口條件Γinf:無限元邊界 分析頻段10~2 000 Hz

3 氣流再生噪聲實驗平臺

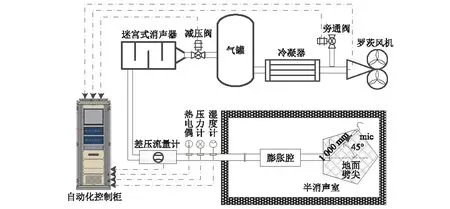

為了能對消聲結構的氣流噪聲進行試驗分析和驗證,搭建了氣流再生噪聲實驗平臺,氣流再生噪聲實驗平臺構造簡圖如圖3所示。

圖3 氣流再生噪聲實驗平臺示意圖Fig.3 The schematic diagram of the experimental platform for the airflow regeneration noise

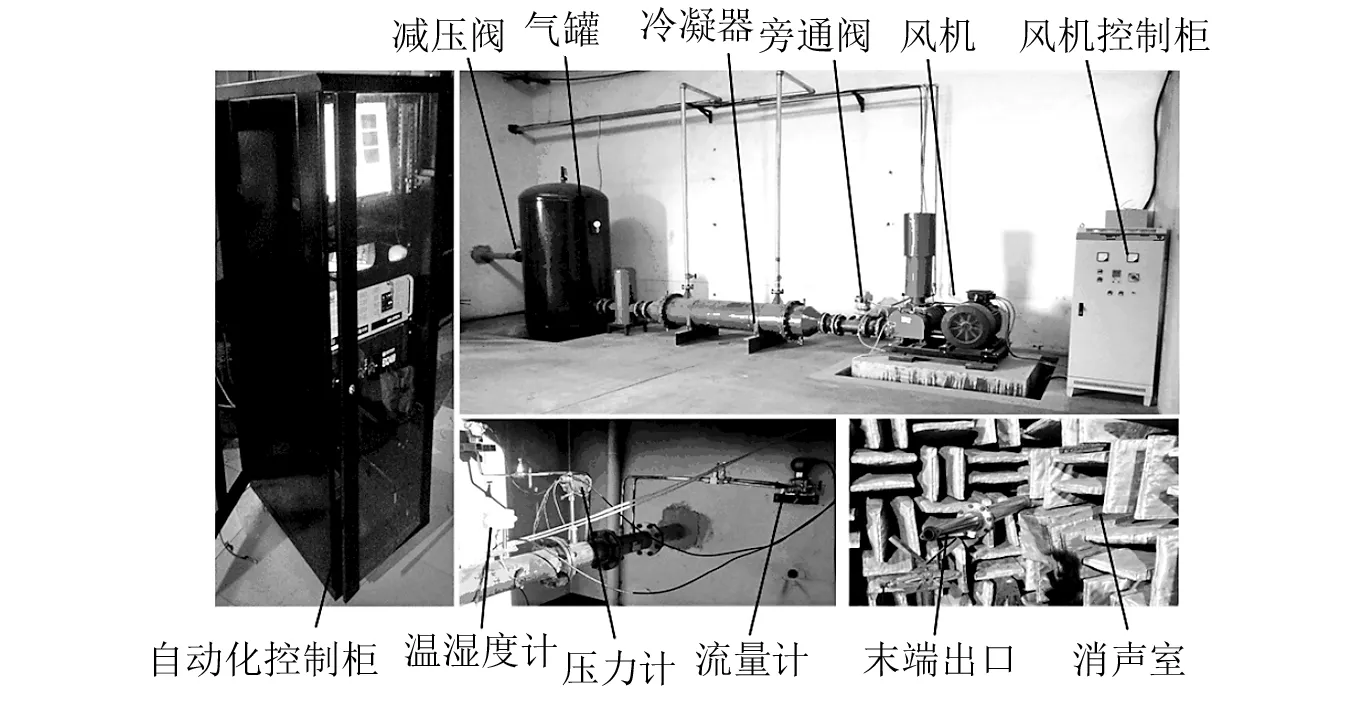

實驗平臺主要由三葉羅茨風機、冷凝器、氣罐、迷宮消聲器、半消聲室、傳感器、自動控制閥門以及自動化控制柜幾大部件組成。三葉羅茨風機有三個葉片,可以有效減小出口氣流的波動。出口管內最高流速可達到0.5 Ma,風機在最高轉速時最大體積流量可達22 m3/min。三葉羅茨風機隨著工作時間的增長,出口氣流的溫度會持續上升,最高能接近100 ℃。為保持前后實驗測量溫度的一致性,在風機出口加裝冷凝器,保證不同測試溫度變化波動在5%以內。為了消除由風機帶來的低頻氣流波動,在冷凝器的后端加裝一個3 m3的儲氣罐,起到穩壓和消除低頻噪聲的作用。緊接氣罐后面安裝了迷宮式阻性消聲器,主要是為了消除臺架上游系統所產生的中高頻氣動噪聲,同時也為臺架測試端的入口形成一個無反射端環境,消除上游端聲波反射的影響。氣流再生噪聲實驗平臺的實物圖如圖4所示。

圖4 氣流再生噪聲實驗平臺實物圖Fig.4 The picture of the experimental platform for the airflow regeneration noise

臺架的流速控制采用PID(Proportion Integration Differentiation)控制方法。采用差壓流量計、熱電偶以及壓力計獲取出口流場信息,通過控制器控制風機轉速、旁通閥和減壓閥的開度,從而得到期望流速。臺架測試系統位于半消聲室中,半消聲室的背景噪聲在53~2 000 Hz的頻段內低于20 dB。

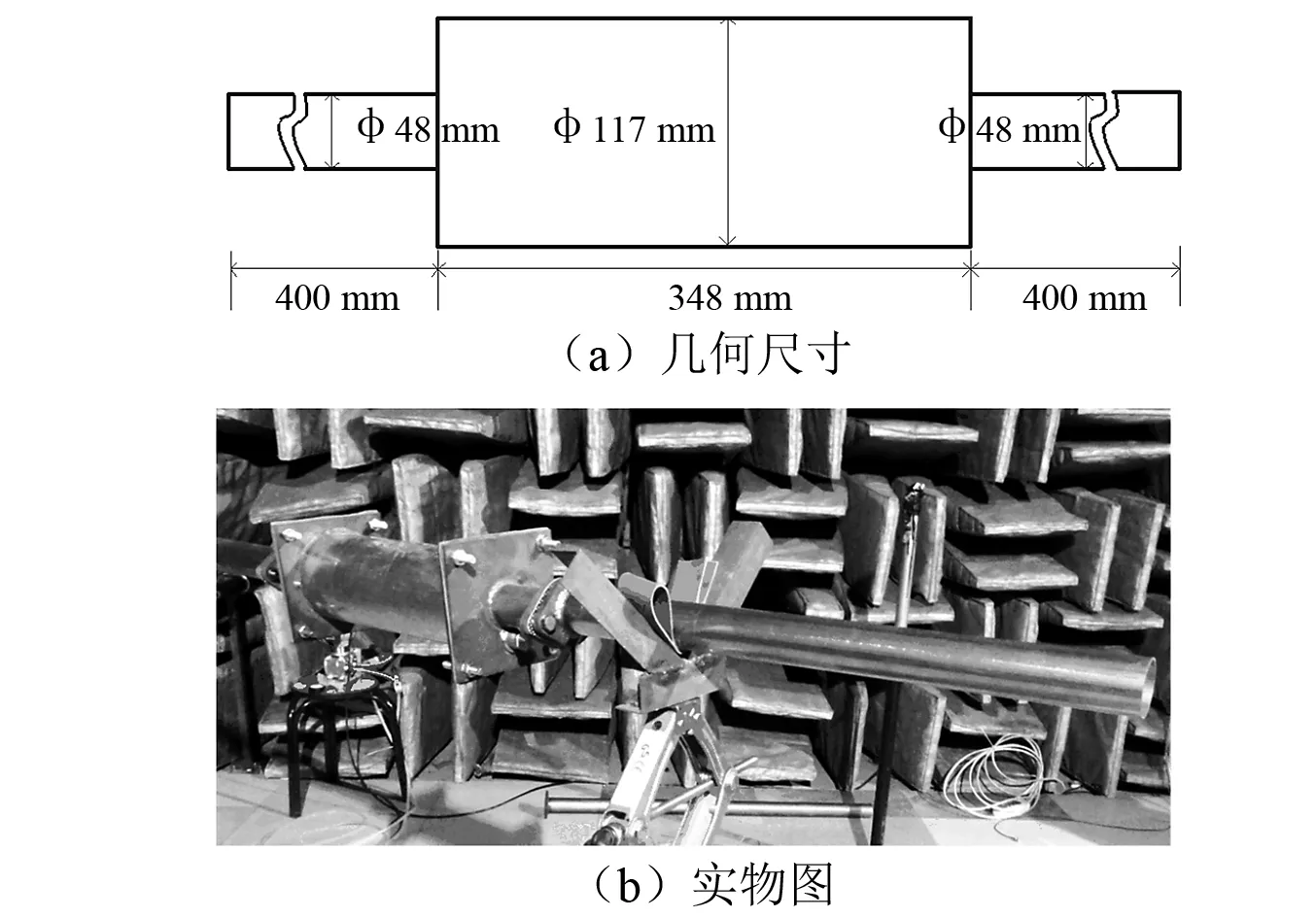

測試用膨脹腔的尺寸及實物如圖5所示。

圖5 用于測試的膨脹腔Fig.5 The expansion chamber for the test

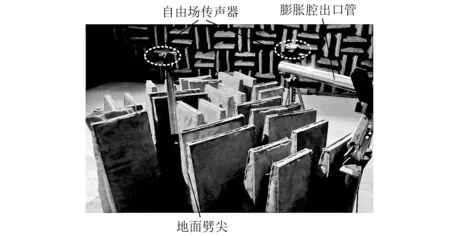

流噪聲測試系統安裝于冷流實驗臺的末端,位于消聲室內,用于測量膨脹腔的流噪聲,其實物圖如圖6所示。

測試系統中用到的傳聲器為G.R.A.S公司的Type 26CA型自由場傳聲器。兩支自由場傳感器安裝于尾管口處,與管口相距500 mm,并與管道軸線成45度角,用于測取膨脹腔內部輻射出來的氣流再生噪聲。為了消減地面反射對尾管輻射噪聲的影響,使輻射環境接近全自由場的聲場條件,在尾管口處的地面上放置了較大面積的尖劈。傳聲器的電信號由LMS公司的TypeSCM02型數據分析儀進行采集和頻譜分析。

圖6 氣流噪聲測試系統實物圖Fig.6 The picture of the testing system for the airflow regeneration noise

氣流再生噪聲測試平臺的本底噪聲通過直管進行了測試,如圖7所示。隨著氣流速度的上升,背景噪聲也有所上升,但總體相對較低,如氣流速度在0.235 Ma時,在分析頻段內背景噪聲在40 dB左右。

4 氣流再生噪聲結果分析

4.1 流場仿真結果

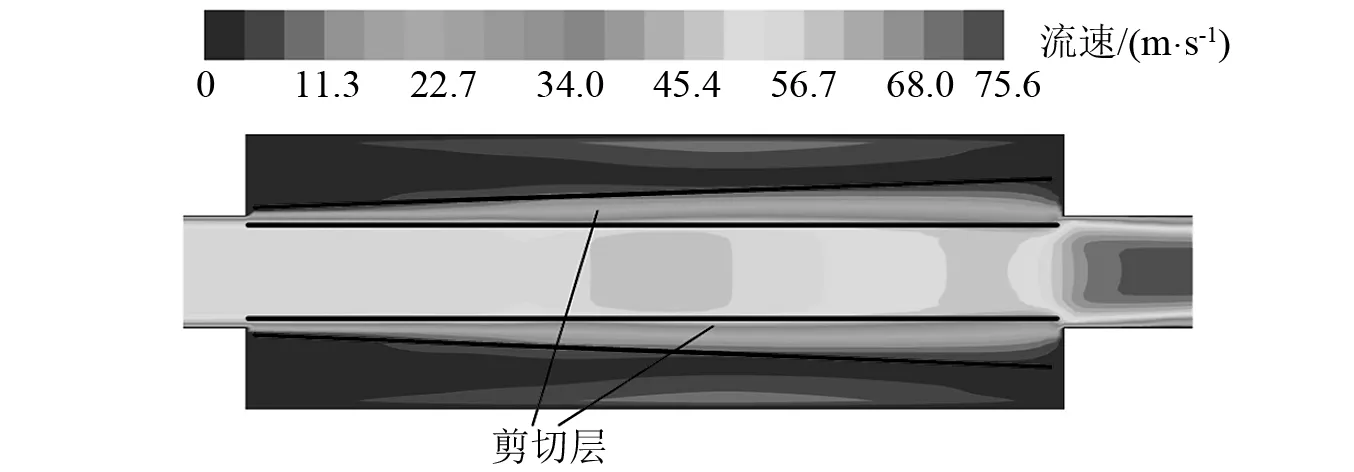

采用LES方法,對膨脹腔內的非穩態流動進行時域瞬態數值仿真。流場發展初期腔內的流速云圖如圖8所示。圖8顯示的云圖是沿Y-Z平面的剖面圖。

圖8 膨脹腔內流場發展初期流速分布云圖Fig.8 The nephogram of velocity distribution in the expansion chamber

從圖8可以看出,氣流從膨脹腔的入口噴射出來進入腔體之中,腔體軸中心處的高速氣流與腔體膨脹部分內的幾乎靜止的氣流形成強剪切層。在剪切層中,存在較大的流速梯度,在氣體黏性力作用下,會產生大量的漩渦,進而影響整個腔內流場的分布。

對于腔內非穩態流動,渦量可以更清楚地描述流場的非定常流動過程,渦量的表達式如式(10)所示。

(10)

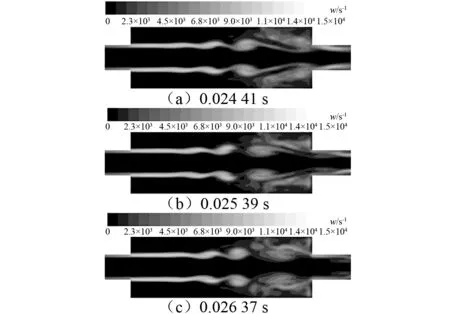

根據式(10),計算出腔體內部三維流場的渦量分布,并沿X-Z平面截取渦量云圖,如圖9所示。圖9中清楚地顯示了渦量隨時間變化的過程。氣流從膨脹腔入口噴射出來,在氣體黏滯效應的作用下,強剪切層中會生成小尺度的渦結構,因而渦量呈細長的帶狀分布。而距離入口一段距離的中下游段小尺度渦結構在氣流的作用下,不斷獲取流體中的動能,渦結構逐漸變大,然后脫落,并向下游收縮截面處移動。最后渦結構與收縮壁面處的流體相互作用,破裂分散成一片區域。由于收縮截面的影響,氣流在膨脹腔出口處受到擠壓而形成湍流,云圖中出口管段也顯示出隨時間變化的渦量分布。

圖9 腔體內部的渦量時變云圖Fig.9 The time-varying nephogram of the vorticity in the chamber

圖9中顯示在腔體內中下游段,氣流剪切層內是渦結構脫落和破裂的主要區域。根據渦聲理論,此區域是流噪聲源主要分布區域,與Takashi的實驗測定結果相近。本研究建立的氣流再生噪聲數值計算模型準確捕捉到了腔體內部的非穩態流動過程,直觀展示了腔體內渦結構的形成及變化機理。

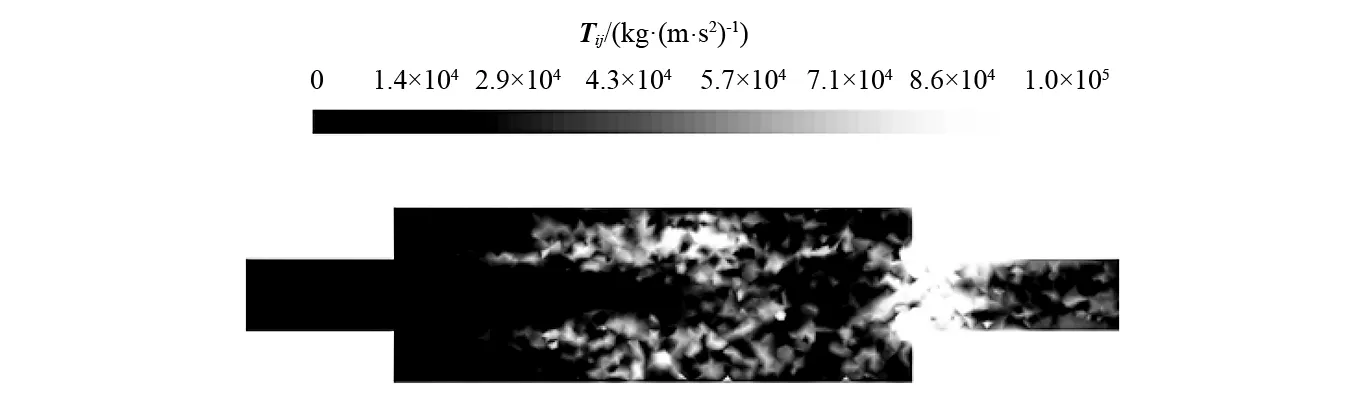

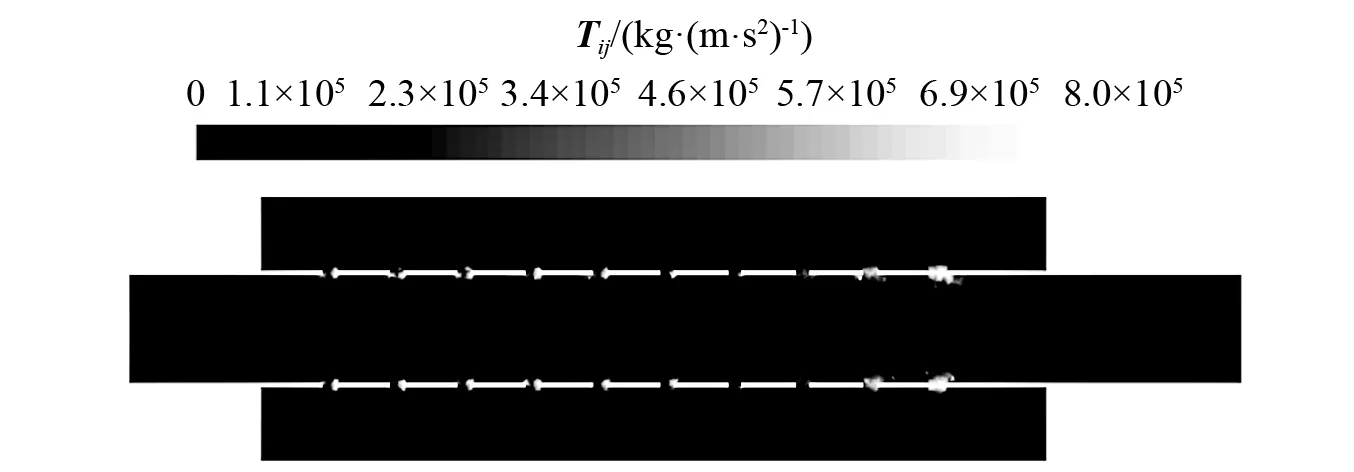

4.2 氣流再生噪聲的聲源提取及聲場計算

采用時域瞬態仿真方法獲取膨脹腔內部非定常流場以后,運用聲比擬方法提取流場場量信息進行流噪聲源的計算。采用積分插值的方法提取流速v、溫度T、壓力p、密度ρ四項基本流場信息,映射到聲學網格上。再運用ACTRAN軟件中的ICFD模塊,在聲學網格上求解Lighthill應力張量。膨脹腔腔內Lighthill應力張量在Y-Z截面上的云圖,如圖10所示。

根據式(7),通過聲場數值計算可獲得頻域氣流噪聲源及聲場分布的結果,如圖11所示。

圖10 膨脹腔內Lighthill應力張量云圖Fig.10 The nephogram of Lighthill stress tensor in the expansion chamber

圖11 膨脹腔內聲場分布圖Fig.11 The sound field distribution in the expansion chamber

從圖11中可明顯看出,腔內氣流噪聲聲源主要分布在腔內剪切層附近。同時腔內聲源的分布與頻率也有關系,低頻聲源主要分布在腔體的中下游段,即漩渦尺寸較大的區域,圖11(a)所示;高頻聲源的分布更接近腔內上游段,漩渦尺寸較小的區域,如圖11(b)所示。

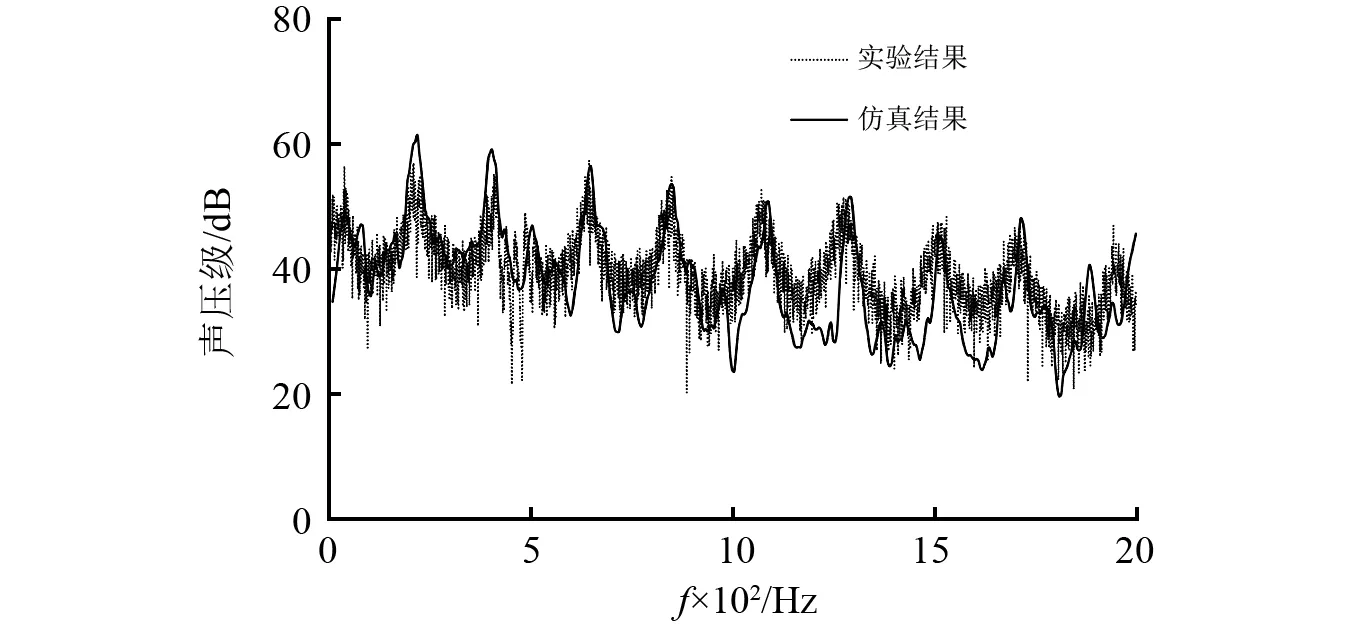

完成聲源提取以后,在聲學網格模型上計算流噪聲源傳播過程,從而可獲取管外遠場輻射的氣流再生噪聲聲壓值。將仿真模型中的遠場輻射響應點的聲壓值取出,并與實驗結果進行對比,如圖12所示。

圖12 尾管遠場輻射氣流再生噪聲聲壓級(Ma=0.147)Fig.12 The sound pressure level of the airflow regeneration noise radiated from the tailpipe(Ma=0.147)

圖12顯示了尾管輻射噪聲與實驗結果對比圖,結果顯示仿真結果在峰值頻率以及量級上都與實驗測試結果吻合良好,充分說明了本研究中仿真結果的準確性。

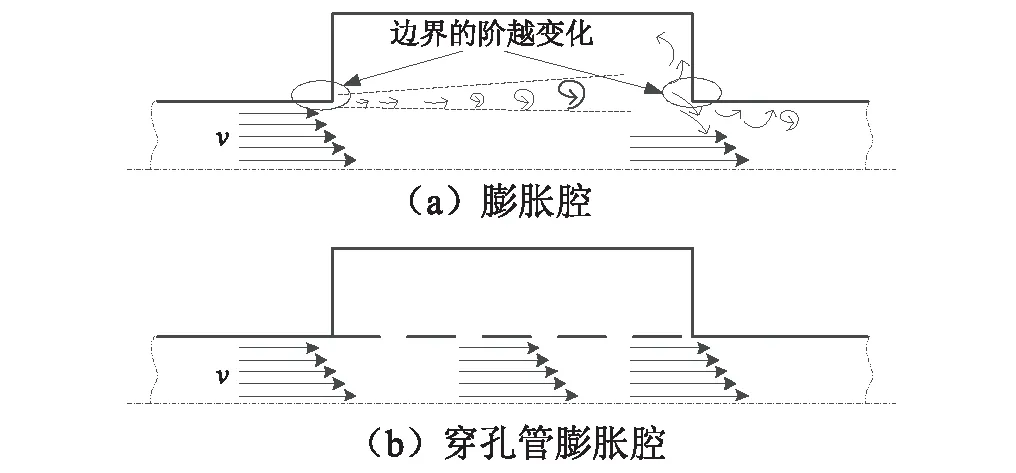

5 氣流再生噪聲的抑制方法

5.1 抑制方法仿真分析

根據以上分析可知,氣流剪切層中形成的漩渦是氣流噪聲的直接來源,抑制氣流噪聲需要從控制氣流剪切層的形成入手。而膨脹腔的進出口處的階躍變化邊界是產生剪切層的直接原因,如圖13(a)所示。而腔內穿孔管可以分隔氣流,抑制剪切層的形成,同時聲波能透過穿孔板進入膨脹腔內達到消聲的效果,如圖13(b)所示。

圖13 膨脹腔氣流再生噪聲抑制分析示意圖Fig.13 The analysis of the airflow regeneration noise suppression in the expansion chamber

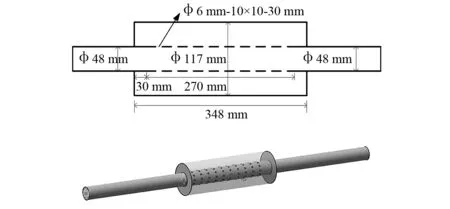

根據以上分析,設計了穿孔管膨脹腔結構用以抑制膨脹腔內的湍流流動。穿孔部分的穿孔直徑為常用的φ6 mm,穿孔數量為10×10,軸向穿孔間距為30 mm。穿孔管膨脹腔的尺寸結構及模型圖如圖14所示。

圖14 穿孔管膨脹腔的尺寸結構及模型圖Fig.14 The geometric dimension and model of the expansion chamber with perforated tube

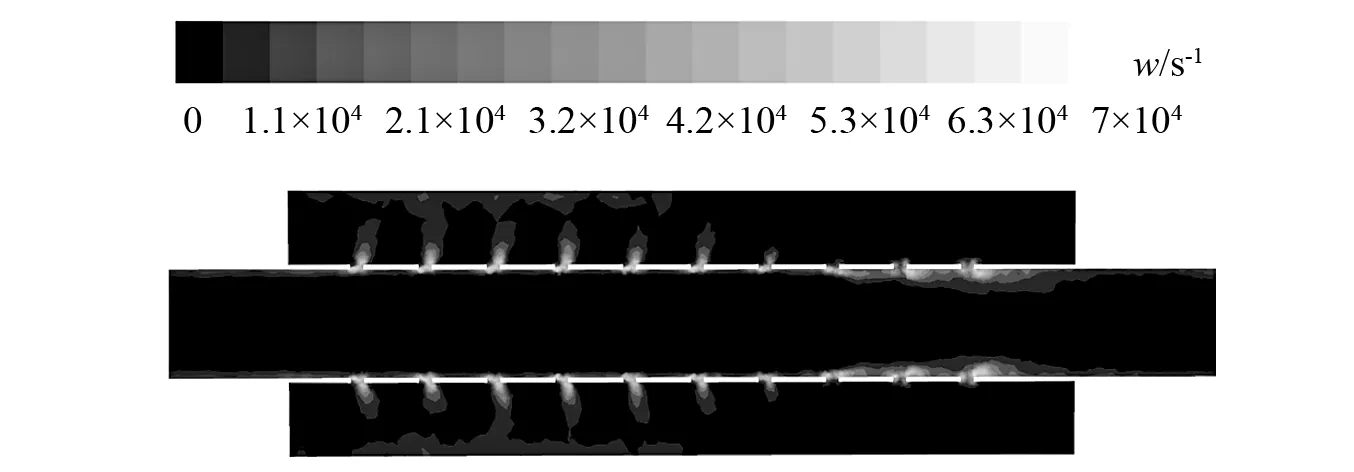

采用相同的方法建立穿孔管膨脹腔結構的流場仿真模型,并采用LES方法計算腔內的非穩態流動。穿孔管膨脹腔內的渦量分布如圖15所示。

圖15 穿孔管膨脹腔腔內渦量分布云圖Fig.15 The nephogram of the vorticity distribution in the expansion chamber with perforated tube

從圖15可以看出,穿孔管膨脹腔腔體內部未出現較大渦量的分布,僅在穿孔部分出現小范圍的渦量分布。結合圖8可以看出,穿孔管有效抑制了剪切層的形成,切斷了湍流漩渦的發展途徑。將流場時域瞬態仿真結果導入聲場仿真模型中,采用聲比擬方法進行計算,得到Lighthill應力張量的分布如圖16所示。

圖16 穿孔管膨脹腔Lighthill應力張量云圖Fig.16 The nephogram of Lighthill stress tensor in the expansion chamber with perforated tube

對比圖16和圖10可知,穿孔管膨脹腔消除了腔內大部氣流再生噪聲源,僅在穿孔部分有少量的較高數值的Lighthill應力張量。

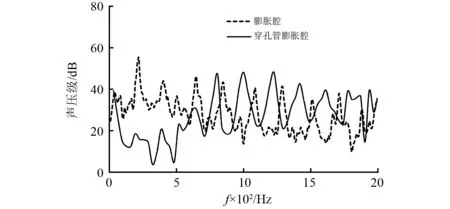

再利用聲學計算模型計算出穿孔管膨脹腔尾管外遠場輻射的氣流噪聲聲壓級,并與原膨脹腔的氣流輻射噪聲仿真結果進行對比,如圖17所示。從圖17中可以看出,在中低頻范圍內,穿孔管膨脹腔的氣流輻射噪聲大大低于膨脹腔,但高頻段,穿孔管膨脹腔的氣流輻射噪聲略高于膨脹腔。產生這種結果的主要原因是穿孔管阻斷了腔體內剪切層的形成,從而使得流場中沒有大的渦結構產生,低頻氣流再生噪聲被有效地抑制住了。但是由于穿孔管的存在,穿孔結構附近形成了小尺度的渦結構,使得高頻氣流噪聲能量有所增加。

圖17 兩種結構氣流再生噪聲仿真結果對比(Ma=0.1)Fig.17 The comparison of the simulation results of airflow regeneration noise between the two kinds of expansion structures (Ma=0.1)

5.2 抑制效果實驗驗證

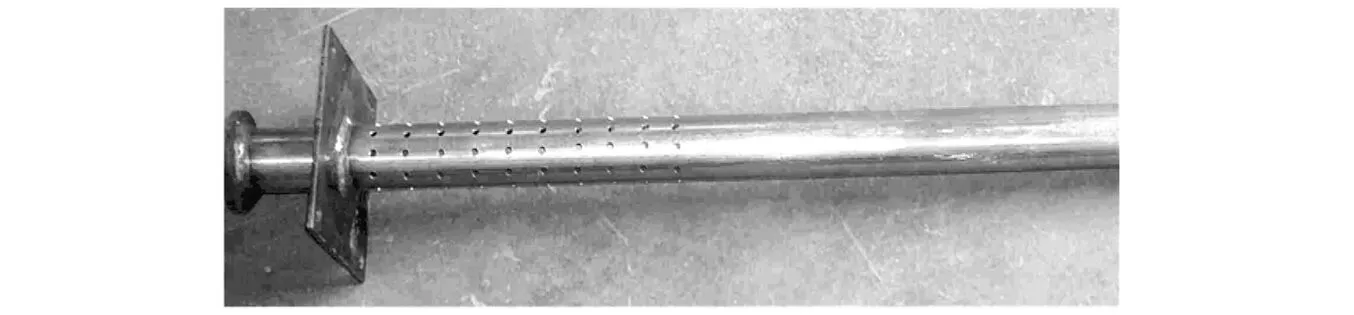

為驗證穿孔管膨脹腔抑制氣流再生噪聲的實際效果,加工了樣件進行氣流再生噪聲測試。加工的穿孔管結構如圖18所示。

圖18 膨脹腔內穿孔管加工實物Fig.18 The picture of the perforated tube in the expansion chamber

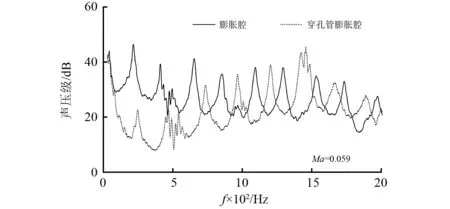

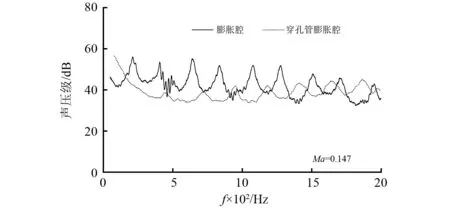

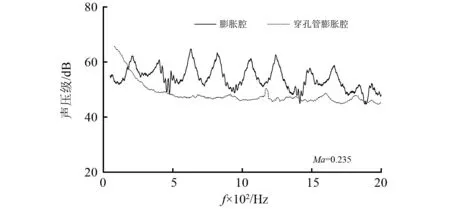

將圖18的加工實物安裝于圖5中的膨脹腔中,進行氣流再生噪聲測試。在不同馬赫數下測量尾管遠場輻射氣流再生噪聲,并對數據進行平滑處理,結果如圖19~21所示。

圖19 遠場輻射氣流再生噪聲的測試結果對比(Ma=0.059)Fig.19 The comparison of the test results of radiated airflow regeneration noise (Ma=0.059)

圖20 遠場輻射氣流再生噪聲的測試結果對比(Ma=0.147)Fig.20 The comparison of the test results of radiated airflow regeneration noise (Ma=0.147)

圖21 遠場輻射氣流再生噪聲的測試結果對比(Ma=0.235)Fig.21 The comparison of the test results of radiated airflow regeneration noise (Ma=0.235)

從圖19可以看出,穿孔管膨脹腔的氣流再生噪聲在低頻范圍內明顯低于膨脹腔,而在高頻段略高于膨脹腔,與仿真結果相近(如圖17所示)。但隨著氣流馬赫數的增加,如圖20和圖21所示,在中高頻段穿孔管膨脹腔的氣流再生噪聲也明顯低于膨脹腔。其原因是氣流流速升高以后,膨脹腔內部剪切層速度梯度進一步加大,大量小尺寸渦結構在入口附近產生,從而使得中高頻氣流再生噪聲能量增加。然而由于穿孔管能較好的隔斷腔體內剪切層的形成,隨著氣流速度的增加,腔內漩渦的產生并不明顯,包括穿孔結構附近小尺度的渦結構也并未大量增加,因而隨著流速升高膨脹腔的氣流再生噪聲在全頻段范圍都逐漸高于穿孔管膨脹腔。以上測試結果充分說明穿孔管膨脹腔對氣流再生噪聲具有顯著的抑制效果。

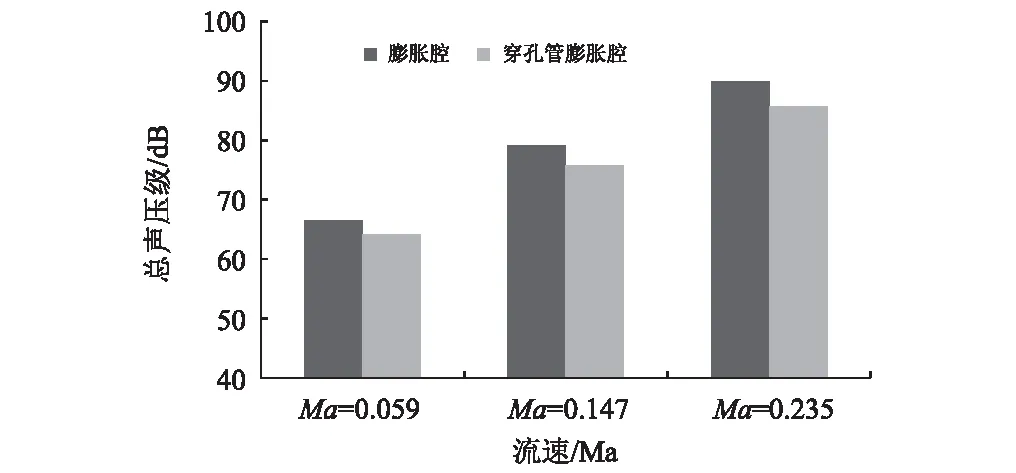

圖22顯示了遠場輻射氣流再生噪聲總聲壓級的對比圖,不同氣流馬赫數下穿孔管膨脹腔的氣流再生噪聲都低于膨脹腔。而且隨著氣流速度的增加,兩者差值增大,穿孔管膨脹腔氣流再生噪聲抑制效果更加顯著。

圖22 各馬赫數下遠場輻射氣流再生噪聲總聲壓級對比Fig.22 The comparison of the overall sound pressure level of radiated airflow regeneration noise at different Mach numbers

6 結 論

本文結合LES和聲比擬方法,對膨脹腔消聲單元內部的氣流非穩態流動及氣流再生噪聲進行了分析。采用大渦模擬對膨脹腔內部非穩態流動進行計算,仿真結果直觀展示出了腔內剪切流引發的非穩態渦流形成過程。通過提取流場信息計算氣流再生噪聲的聲源分布,并結合聲比擬方法獲取遠場響應點的氣流噪聲聲壓值,與實驗測試結果吻合良好。根據腔內氣流再生噪聲產生的機理,選用穿孔管對氣流再生噪聲進行抑制。搭建氣流再生噪聲實驗平臺,并加工實驗樣件,對不同馬赫數下的穿孔管膨脹腔的噪聲抑制效果進行了分析驗證。主要結論如下:

(1)膨脹腔內上游段的氣流強剪切層在黏性力作用下產生渦結構,并經氣流的作用,在向下游的運動過程中逐漸增大并脫落,而腔體內部渦結構的形成與脫落區是氣流再生噪聲的主要來源。

(2)穿孔管可以有效隔離高低速氣流,阻斷強剪切層的形成,從而使得腔內無法形成大量渦結構,氣流再生噪聲源大幅減少。

(3)穿孔管膨脹腔可以有效抑制腔內低頻氣流再生噪聲,且隨著氣流速度的增加,抑制效果向中高頻范圍擴展。

(4)穿孔管膨脹腔對氣流再生噪聲聲壓級的抑制效果隨著氣流速度的增加而增強。

本文的研究對于排氣和通風系統的氣流再生噪聲降噪設計具有較強的實際指導意義。在今后進一步的研究中,應考慮穿孔管膨脹腔的結構參數及穿孔分布與氣流再生噪聲的抑制效果之間的關系。