振動利用對FDM薄板動力學性能的影響研究

姜世杰, Yannick Siyajeu, 史銀芳, 孫寧寧, 趙春雨

(東北大學 機械工程與自動化學院,沈陽 110819)

現如今,縮短產品的生產周期是工業領域提升市場競爭力的主要考慮因素之一,而且關注的焦點已經從傳統加工技術轉變為快速生產制造技術,如3D打印技術[1]。3D打印技術是一種新興發展的通過將材料層層累加堆積成型的制造技術。其中,熔融沉積成型(Fused Deposition Modeling,FDM)技術,具有成本低廉、原材料范圍廣、環境污染小以及后處理簡單等優勢,是目前應用最為廣泛的3D打印技術之一。其工作原理是將絲狀原材料送入熱熔噴頭中加熱熔化,然后噴頭沿三維模型設計的截面輪廓和填充軌跡運動,同時將熔融狀態的材料擠出到指定位置迅速凝固,并與周圍的材料黏結,逐層累加最終堆積成實體的模型或零件[2],如圖1所示。

然而,由于材料逐層累加的制造工藝所導致的氣孔、夾雜、無層間壓力等缺陷[3],致使FDM 3D打印零件的動力學性能很難與傳統加工工件相媲美,嚴重阻礙了FDM技術的發展,因此,提高FDM產品的動力學特性是FDM 3D打印技術的關鍵發展方向之一。

在過去幾年里,研究人員為提高FDM產品的材料力學性能進行了大量的研究與探索[4-12]。但是隨著3D打印技術的發展,其產品越來越多地應用于機械、交通運輸等實際工作環境中。僅提高材料力學性能難以保證FDM產品的穩定性和可靠性,尤其是在動態循環載荷作用的工況下,更是如此。因此,研究如何改善FDM零件的動力學特性參數(如共振響應、阻尼比等)是很有必要的。然而,目前在此方面的研究還鮮有人提及,甚至有關FDM零件的動力學性能的研究都很少見。Arivazhagan等利用DMA 2980設備對FDM 3D打印樣件從0~100 Hz進行了掃頻測試,從而測定了樣件的模量、阻尼和黏度值,并且量化了溫度對這些性能參數的影響。Mohamed等[13-14]用同樣的試驗方法研究了不同的過程參數對樣件動態彈性模量的影響,指出模量值隨網格間隙、填充角度、打印方向和路徑寬度的增加而減小。此外,通過優化過程參數,確定了最大動態模量和玻璃化轉變溫度的數值。雖然上述研究是在動態循環載荷條件下對FDM零件的模量、阻尼和黏度值進行了試驗分析,但仍然屬于材料力學的研究范疇,而并非動力學方面的研究;而在如何提高FDM零件的動力學性能方面,則完全沒有提及。

本文創新性地提出改善FDM產品動力學性能的新方法,即利用振動進行FDM 3D打印,并完成了振動的引入對樣件動力學性能的影響規律的研究。

1 振動式FDM設備

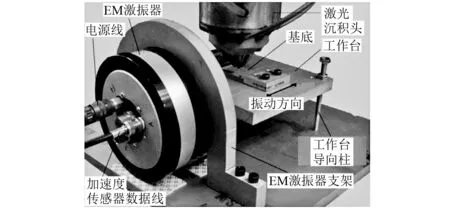

在3D打印領域,Foroozmehr等[15]率先利用振動進行了加工,如圖2所示,其利用高功率激光系統、五軸數控加工中心、材料粉末輸送系統、電磁激振器等設備組建了振動式的激光粉末沉積(Laser Powder Deposition,LPD)3D打印機,其中激振器與工作平臺相連接以控制其振動的幅度、頻率以及方向。研究發現利用振動可以有效減少LPD 3D打印零件內部孔洞缺陷的數量和尺寸(最高可達80%),進而有效提高零件的機械強度和彈塑性能(延展性);此外,用此方法獲得的零件內部組織更加細致,其結構硬度分布也更加均勻。

(a)振動式LPD 3D打印機

(b)結構示意圖圖2 振動式LPD 3D打印機及其示意圖Fig.2 The vibrating LPD 3D printer and its mechanism diagram

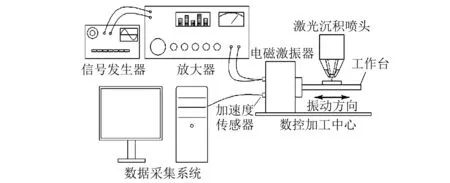

基于相似的概念,在FDM 3D打印機熱熔噴頭處施加振動激勵在改進成品的機械性能方面有很大的潛力。然而,目前還鮮有學者提出類似的概念,相應的一系列問題,如引入的振動對FDM薄板的固有特性和動力學特性的影響等更是沒有學者進行研究和探索。為了明確這一問題,本文將直流振動電機(見圖3(a))固定在3D打印噴頭處,(見圖3(b)和圖3(c)),并與直流電源相連,輸入電壓為2 V。

圖3 振動式FDM 3D打印機Fig.3 The vibrating FDM 3D printer

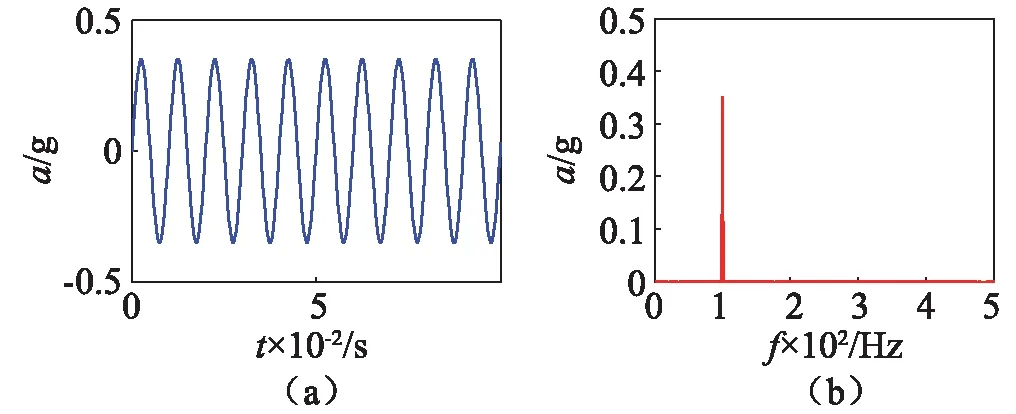

由此引起打印噴頭產生豎直向下的簡諧振動,即垂直于打印平臺,如圖4所示。

圖4 打印噴頭的振動Fig.4 The vibration of the 3D printer head

該振動可以用式(1)來表達

x=Asin(ω*t+α)

(1)

式中:x為加速度;A為振幅,A=0.35g;ω*為圓頻率,ω*=200π;t為時間;α為初相,α=0。

2 試驗研究

2.1 樣件準備

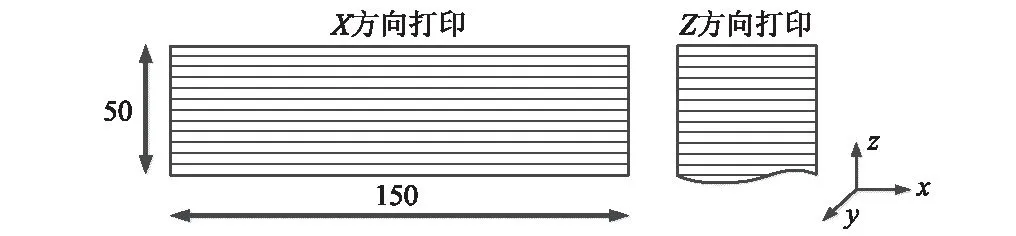

本文利用振動式FDM 3D打印機制備了外形結構如圖5所示的試驗樣件(Z和X方向分別打印),其長度為150 mm,測試寬度為50 mm,厚度為2.4 mm。樣件材料為聚乳酸,一種新型的生物基可再生生物降解材料,使用可再生的植物資源所提出的淀粉原料制成,是公認的環境友好型材料。此外,選擇該材料還因為其在現代工業領域的廣泛應用以及為了更多地了解其機械性能。

圖5 樣件的二維示意圖Fig.5 Two-dimensional drawing of the specimen

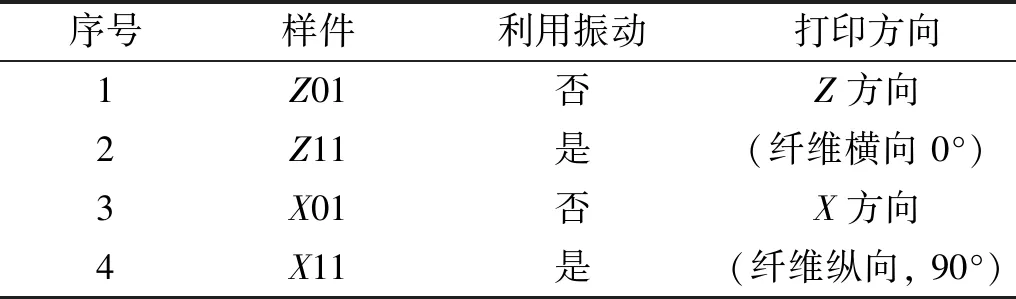

本文采用部分析因設計方法研究了引入的振動對FDM薄板動力學性能的影響規律。試驗研究的樣件共四種類型:①普通Z方向打印樣件;②利用振動加工的Z方向打印樣件;③普通X方向打印樣件以及;④利用振動加工的X方向打印樣機。

表1 四種類型樣件

2.2 動力學測試

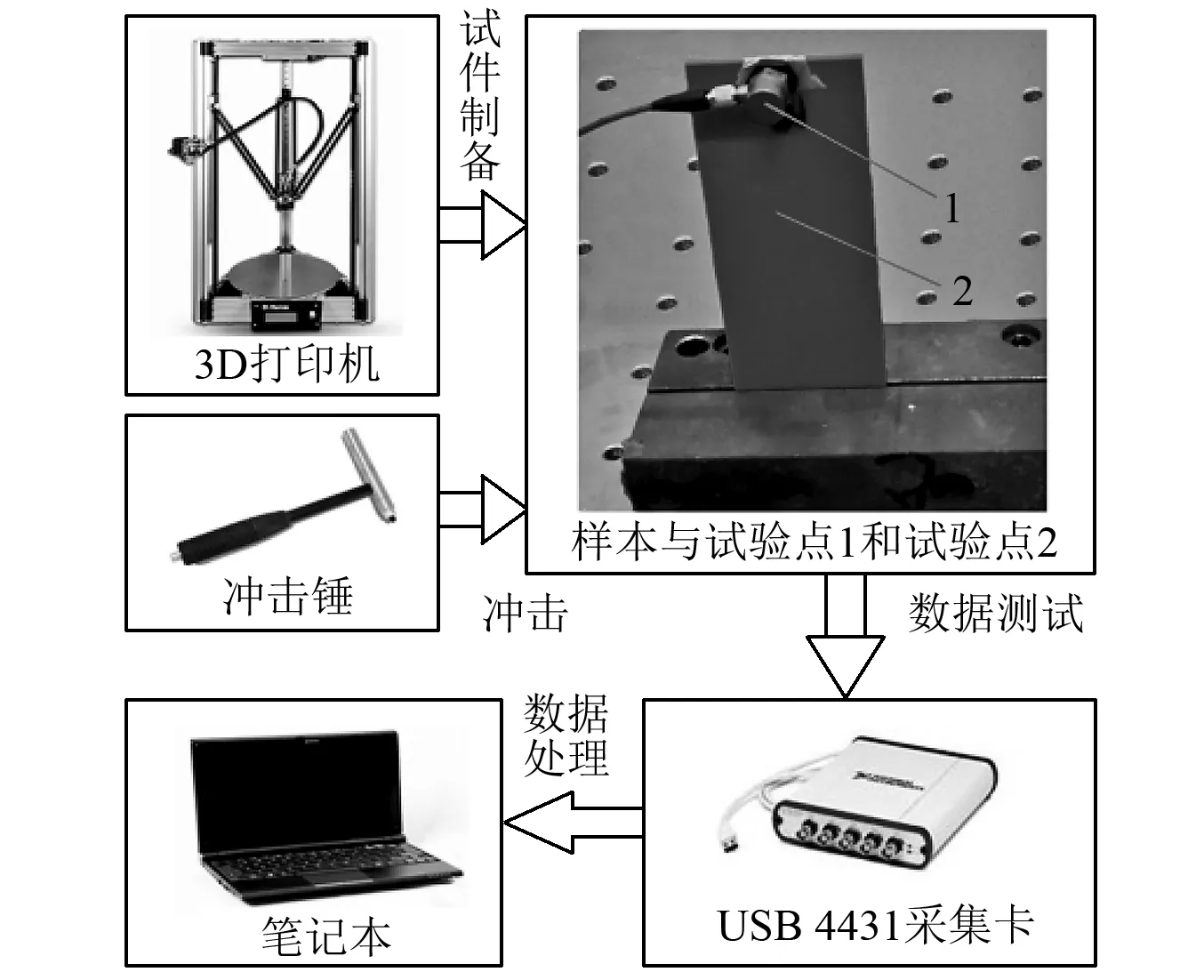

為了確定FDM樣件的動力學特性參數,如固有頻率、頻率響應、阻尼比等,對懸臂狀態下的樣件進行了模態錘擊試驗(試驗過程中的溫度約為20 °C)。首先,用力錘(型號:086C01)對樣件施加脈沖激勵,同時利用加速度傳感器(型號:B & K 4517)測試由脈沖激勵所引起的薄板的振動響應,并通過采集控制器對激勵信號和響應信號進行實時采集,搭建的試驗系統如圖6所示。所選傳感器為輕質加速度傳感器,質量僅為0.6 g,以降低其對薄板振動特性的影響;試驗過程中,針對每個試件的上部和中部(即1和2兩個測點),分別完成了10組測試,彼此之間相互驗證,以進一步確保測試結果的準確性。

然后,為獲得模態振型,采用單點拾振法完成對樣件的參數識別,即將加速度傳感器固定在振動較大的測點處(樣件頂部和中部,避開節點),分別對其余各測點進行激勵。

圖6 測定FDM樣件動力學特性的試驗系統Fig.6 Experimental system for determining the dynamic property of FDM parts

在模態錘擊試驗中[16-17],得到的實時激勵信號和樣件響應信號,通過傅里葉變換(Fast Fourier Transform,FFT)變換成頻域信號。兩者之比(樣件的輸出響應和輸入激振力之比)即為樣件的頻率響應函數(Frequency Response Function ,FRF)。該參數是系統的固有特性,與外部激勵、響應等因素無關。假設F(ω)和X(ω)分別為輸入激勵和輸出響應的傅里葉函數,則頻率響應函數H(ω)可以表示為

(2)

對于單自由度系統,其頻響函數可用幅值的方程表示為

(3)

式中:m為質量;ω0為固有頻率;ζ為阻尼比。

(4)

得到

(5)

由式(5)解得

(6)

將式(6)代入式(3),得

(7)

當阻尼比ζ很小(ζ?0.1)時,則有近似關系式

(8)

考慮半功率點對應的頻率值,即滿足方程

(9)

方程的兩個解為

(10)

從而,阻尼比可表達為

(11)

式(11)即是用于計算阻尼比的半功率帶寬法[18-19]。而對于多自由度系統的頻率響應函數,可以用一系列固有頻率等于原系統或結構的各階固有頻率的單自由度系統的頻率響應函數的疊加來近似獲得,因此,半功率帶寬法亦適用于多自由度系統的各階模態頻率和阻尼比的識別。

3 試驗結果

基于上述的試驗研究,本節詳述了FDM零件的動力學特性測試結果以及相應的對比分析和討論。

3.1 Z方向樣件

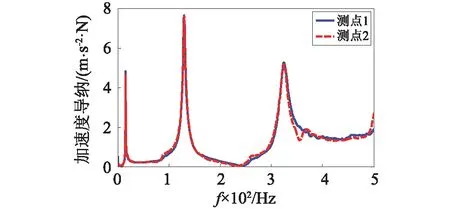

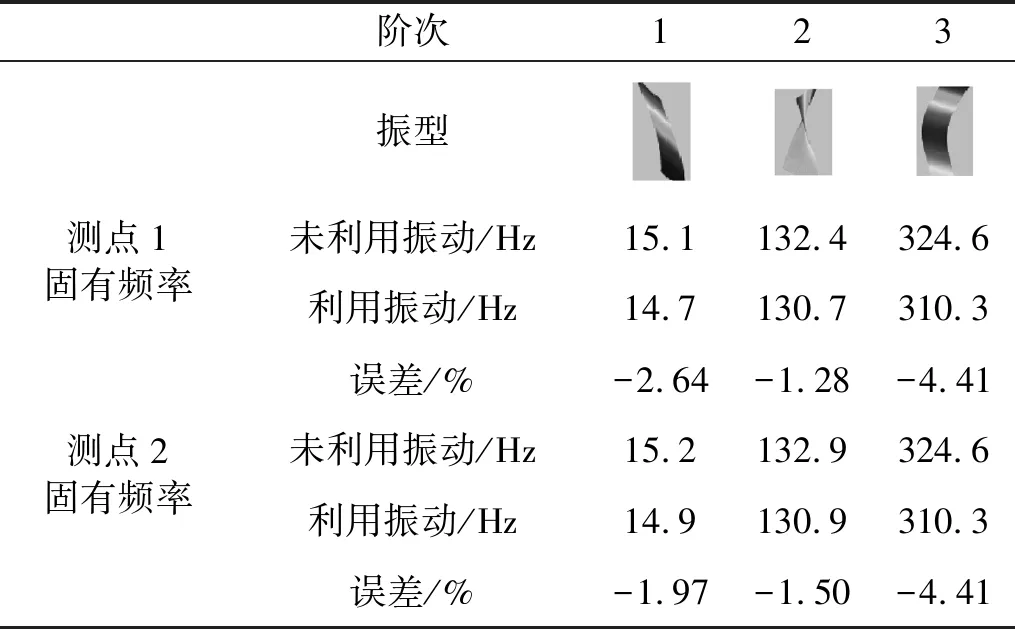

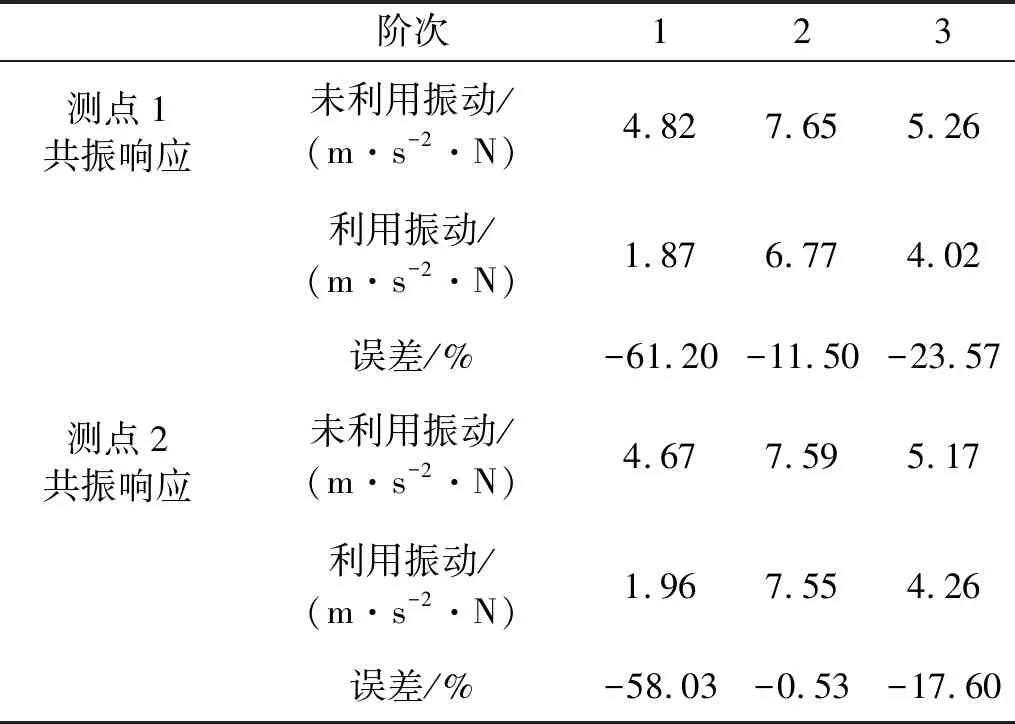

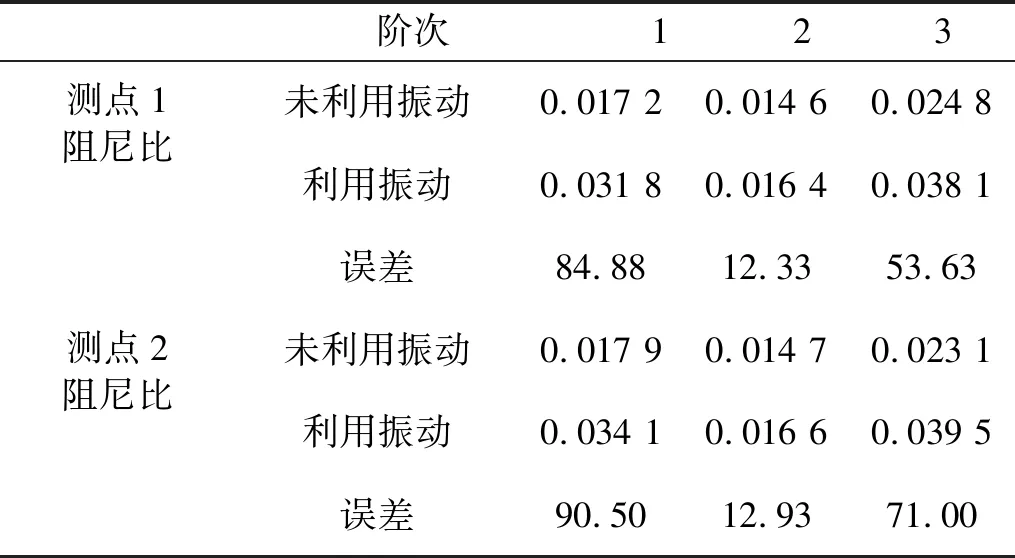

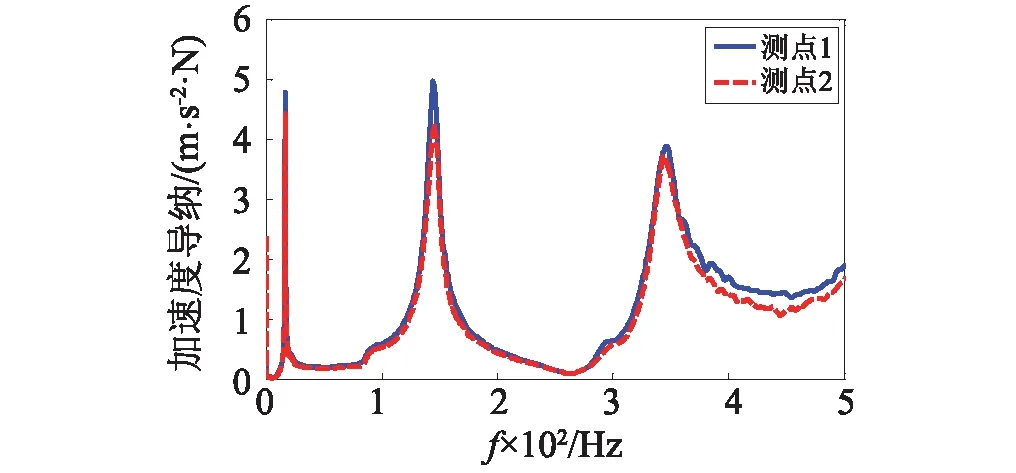

圖7繪制了利用振動與未利用振動進行加工的Z方向打印樣件的頻率響應。通過對比分析可見,利用振動加工的Z方向打印樣件的固有頻率和共振響應降低,而阻尼比增加明顯。

Z方向打印樣件的動態特性參數如表2~表4所示。相較于普通樣件,利用振動加工的Z方向樣件共振響應明顯降低(最高幅度達61.20%),而阻尼比顯著增加(最高幅度達90.50%)。由此可見,在FDM過程中利用振動能夠極大地提高Z方向FDM打印樣件的阻尼減振性能。其原因可以解釋為利用振動能夠有效降低孔隙率、改善夾雜物、層間分離以及無層間壓力等黏結缺陷問題,從而提高樣件的動力學性能。

(a)未利用振動

(b)利用振動圖7 普通Z方向打印樣件和利用振動加工樣件的頻率響應Fig.7 Frequency response of Z-direction samples produced without and with vibration applied

階次123振型測點1固有頻率未利用振動/Hz15.1132.4324.6利用振動/Hz14.7130.7310.3誤差/%-2.64-1.28-4.41測點2固有頻率未利用振動/Hz15.2132.9324.6利用振動/Hz14.9130.9310.3誤差/%-1.97-1.50-4.41

表3 Z方向打印樣件的共振響應

表4 Z方向打印樣件的阻尼比

3.2 X方向樣件

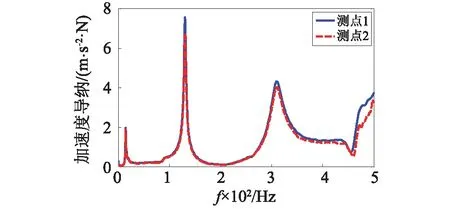

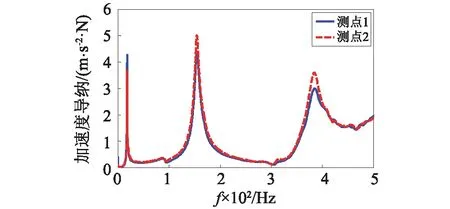

圖8描述了利用振動與未利用振動進行加工的X方向打印樣件的頻率響應情況。通過對比分析可知,利用振動加工的X方向打印樣件的固有頻率和阻尼比增加,共振響應降低明顯。

(a)未利用振動

(b)利用振動圖8 普通X方向打印樣件和利用振動加工樣件的頻率響應Fig.8 Frequency response of X-direction samples produced without and with vibration applied

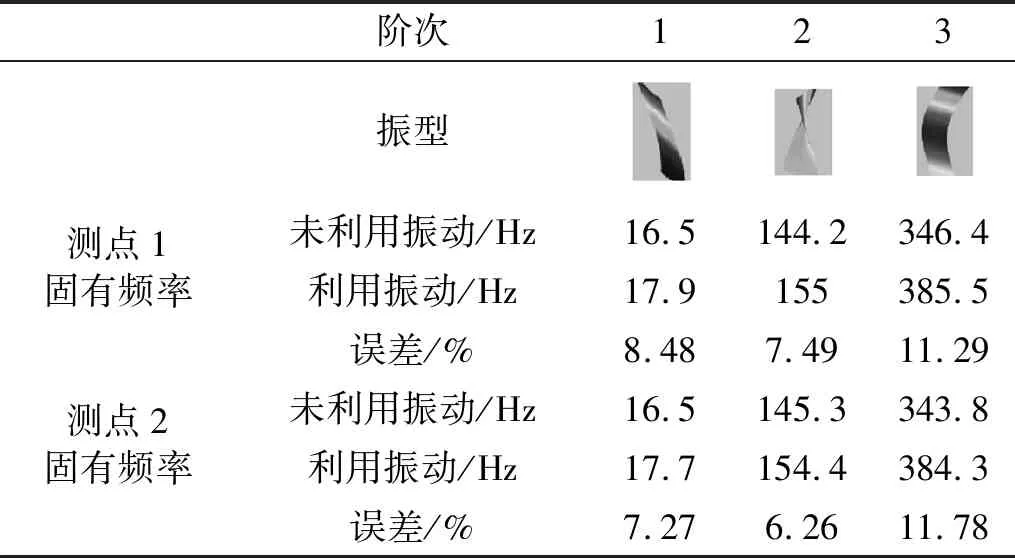

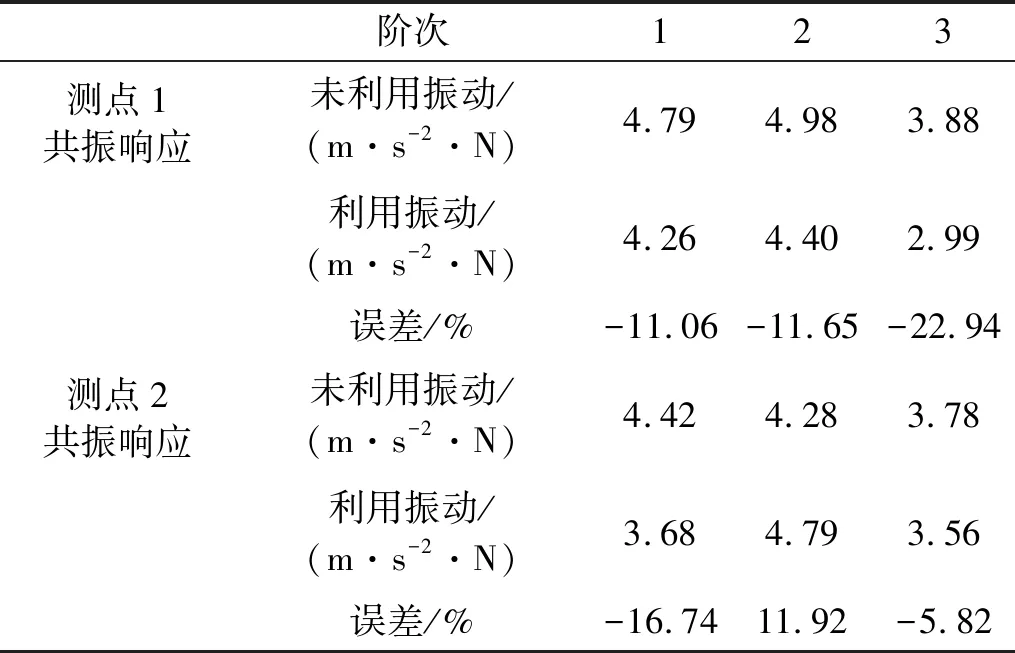

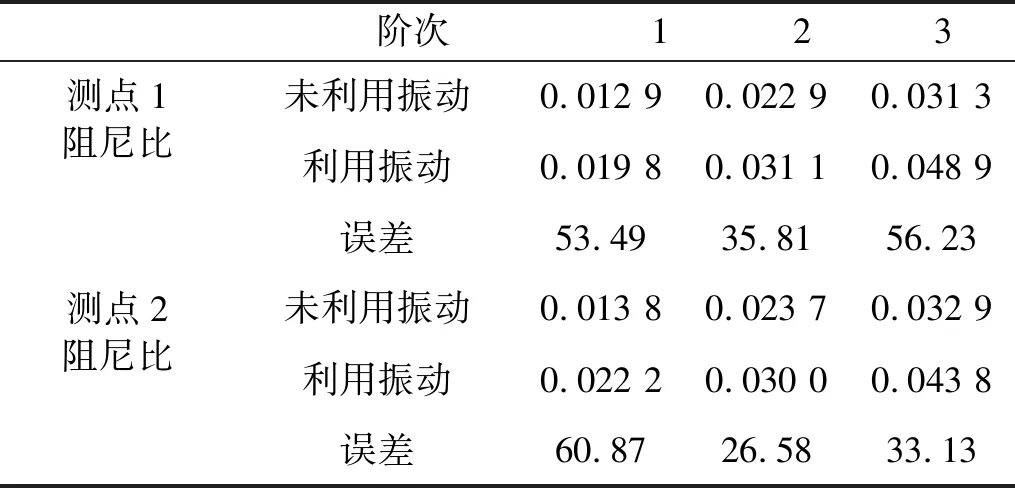

X方向打印樣件的固有頻率、振型、共振響應和阻尼比等動態特性參數如表5~表7所示。相較于普通樣件,利用振動加工的X方向樣件共振響應明顯降低(最高幅度達22.94%),而阻尼比顯著增加(最高幅度達60.87%)。因而,在FDM過程中利用振動同樣能夠極大地提高X方向打印樣件的阻尼減振性能。

表5 X方向打印樣件的固有特性

表6 X方向打印樣件的共振響應

表7 X方向打印樣件的阻尼比

4 結 論

基于部分析因設計方法,本文研究了振動的利用對FDM 3D打印薄板動力學性能的影響規律。具體結論如下:

(1)利用振動進行FDM 3D打印可以使FDM薄板的固有頻率發生明顯的變化,但不會引起振型的改變。

(2)相較于普通樣件,利用振動加工的FDM樣件共振響應顯著降低。其中,Z方向打印樣件最高降幅達61.20%;而X方向打印樣件最高降幅達22.94%。

(3)利用振動加工的樣件的阻尼比顯著提高,其中Z方向和X方向打印的樣件最高增幅分別達到了90.50%和60.87%。

綜上可知,利用振動進行FDM加工的新方法會使樣件的固有頻率發生改變、提高模態阻尼比、降低共振響應,從而提高FDM零件的阻尼減振性能。