紫銅電極精密加工中尺寸誤差分析及改善對策

段閃閃

(商丘工學院 機械工程學院,河南 商丘 476000)

傳統的切削加工方法對于復雜的型腔零件的加工有一定的難度,并且精度也難于保證,所以采用新型加工方法勢在必行,電火花線切割加工設備可以作為模具型腔電極加工的首選[1].運用電火花線切割加工設備加工金屬材料時,不會因為材料的硬度和韌性影響加工速度,所以這種加工設備常用來加工淬火鋼和硬質合金等[1],以及使用傳統的加工方法完成不了的加工.現今,電火花加工以其獨特的加工方式得到迅速發展,同時成為模具制造與加工行業中不可缺少的部分[2].電火花加工中常用的材料一般為紫銅和石墨,主要原因是它們導電好、成本不高、加工比較容易.這兩種材料的共同特點是在寬脈沖粗加工時都能夠實現降低損耗,節約成本[3].紫銅電極形狀復雜,表面光潔度較高,因此,紫銅電極廣泛應用于造型奇特,形狀復雜需要沖壓的模具加工,而石墨則應用于形狀復雜的大件加工.由此,從目前來看,紫銅電極(也稱銅公)仍然是火花機放電加工中使用最廣泛的工具電極.

本文主要針對CNC加工時紫銅電極所產生的問題,探討怎樣能夠進一步提高加工精度,避免加工誤差、測量誤差,探索并歸納電極精密加工中尺寸誤差產生的原因及改進措施[4].

1 紫銅接插件結構分析

1.1 結構分析

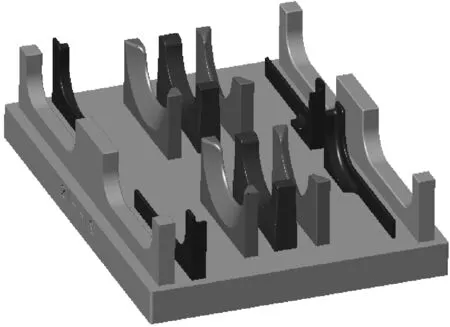

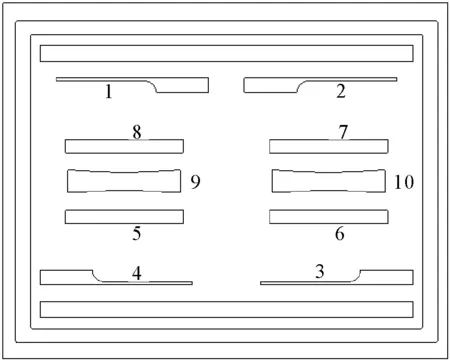

產品零件圖見圖1.

由圖1可以得到如下信息:

1)產品名稱:接插件電極.

2)產品材質:紫銅.

3)總體尺寸:70.64mm×53.00mm×18.02mm.

4)相鄰立板之間最短距離為2.97mm;薄板的厚度為0.61mm;方臺的高度為6mm.

5)接插件主體結構分為4大部分:方臺結構、圓角結構、垂直立板結構、曲面結構.

6)中間深顏色部分立板有一定的拔模角,圖形為左右對稱布置.

7)圖中曲面較多,有斜邊曲面、圓弧曲面.

根據產品零件繪制三維造形圖,如圖2.

圖2 三維模型圖

1.2 技術難點

1)電極產品的相對位置精度要求比較高,如垂直度、平行度以及相對位置度,加工時精度難以保證.

2)電極的尺寸和形狀取決于工件被加工部位的尺寸和形狀,兩者之間需要根據加工情況留出合理的間隙量[5].

3)電極表面粗糙度要求無刀痕、無拉絲紋.

4)從結構上來分析,該電極尺寸及加工深度較小,最小曲面曲率半徑為0.5mm,若整體選用球Φ1刀具進行精加工,則刀具避空較長,剛性較差.

1.3 應對措施

1)加工時為防止產生原點漂移需要充分暖機,以此減少主軸熱變形.

2)設定負余量,目的是通過把“表面余量”設為負值來實現“放電間隙”,即把電極所有加工面等距一個放電間隙值(一般在0.01mm-0.5mm之間).

3)控制半精加工余量,從而使后續精加工吃刀均勻.

4)采用騙刀的方法.所謂騙刀,簡單的理解就是實際加工刀具與理論設置刀具不一致,通過把握“過切量”實現預留量.如我們路徑設置中用Φ3.8平底刀,可實際用Φ4平底刀加工,以到達單邊0.1mm的放電間隙值.

2 接插件電極加工工藝分析

通過對接插件進行結構分析,制定如下的工序安排[6],如表1所示.

表1 工序安排表

根據該電極造型特點,初步擬定各工序順序,如表2所示 :

表2 加工工藝過程卡

3 產品分析及加工工藝的改進

3.1 加工時出現問題分析

1)原點漂移問題

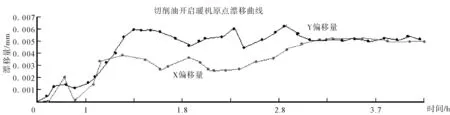

本案例樣品在第一次加工時,因為暖機不到位(只熱了1個小時) ,結果造成0.003mm的原點漂移,通過精加工重新精修側邊基準的方法,將漂移的原點找回.經測試,Carver400TE配置180W LDPB 2-18-TP泵,在開啟切削液暖機的狀態下,臺面機身等部件的熱變形需暖機3個小時才能基本進入穩定狀態[7],XY的原點漂移量能控制在0.001mm以內.因此,加工前的暖機最好控制在3個小時以上.原點漂移曲線如圖3所示,XY偏移量在3個小時左右后穩定.

圖3 原點漂移曲線圖

2)電極變形問題

在本案例中,接插件最薄處壁厚有0.609mm,其他部分的壁厚為2mm-4mm之間,立板成型圖,如圖4所示.因此,為了防止電極最薄處在加工過程中出現變形問題,在精加工過程中,單獨將此部位軸向吃深與進給速度均降低50%.

圖4 立板成型圖

3)尖角保護型刀具問題

在使用二次元檢測某處斜面輪廓尺寸時,發現利用刀尖加工的部件尺寸較差.在二次元下觀察所使用的刀具,發現平底刀刀尖采用的是保護型刀尖,刀尖保護寬度為0.05mm,如圖5(a)所示.此種類型刀具在刀尖處半徑會有輕微收縮,這很容易導致我們采用觸碰對刀儀測出來的刀具直徑和實際的刀尖部分的直徑相差0.006mm左右,因此會造成依賴刀尖加工的部件尺寸會有偏差.

圖5(a)是尖角保護刀具,圖5(b)是未帶尖角保護刀具.

(a) (b)

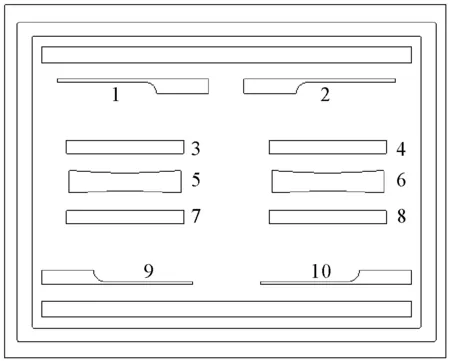

4)程序加工順序問題

編輯工序時注意選擇合理的加工順序,必要時適當地加以調整.圖6中,塊1、2、9、10放電間隙為-0.02mm,塊3-8放電間隙為-0.1mm,其余塊放電間隙為-0.04mm.在計算路徑時選擇對象不同,加工順序也會不同,可能會造成工序或刀具混亂,所以設置特征相同部分按順序加工[7].為了提高加工效率,方便后期的數據測量、分析,我們將精加工工序調整為如圖7所示的順序.

圖6 精加工末調整順序

圖7 精加工調整順序

3.2 實際生產中根據5M1E避免尺寸誤差的方法

1)在用刀原則上:遵循能使用大的刀具不使用小的刀具,能使用短的刀具不使用長的刀具.因為刀小了浪費加工時間,刀長了會造成刀跳、震動.操作員要不定期對刀具進行檢查并及時更換.

2)路徑編輯參數上:加工時要選擇合理的切削參數,在內圓弧處刀具的切削厚度和切削量要大于直角邊,因此,相對于直角邊,內圓弧的進給速度需要調小一些.加工方形部件時應在與客戶溝通后使邊上拐角處修圓,這樣可以減少機床拐彎時急停然后進入下一路徑.對于平底刀、球頭刀、牛鼻刀的下切,切削參數、公差、余量、轉速等進給設置要合理[8].加工高精度產品時需注意進給速度的調整,必要時可以對路徑分段進行進給速度的調整[9],也可以添加清角清根程序,但要使余量盡量留均勻(底面與側面余量應留一致).

3)裝夾時:安裝時,要確保治具表面經過平磨,以此來減小裝夾過程中的扭曲變形.從剛性角度考慮,我們選擇超短型的熱縮刀柄進行刀具的裝夾,并盡量縮短刀具的伸出長度.另外,將半精加工和精加工刀具跳動控制在2 μ以內.裝刀前應清理夾頭里的雜物,裝刀時操作員要明確裝刀的長度,刀刃的避空不要太長.裝夾時,應先清理工裝底面及工作臺表面.打表夾緊時要遵循打表夾緊的原則.

4)操作原則上:操作員對機床操作的熟練度要強,手動分中時要進行仔細檢查,應使分中盡量保持在同一高度.手動操作時,程序要按順序一條一條的走.在手動快速移動時,先將Z軸升高到工件上面再移動.工件上表面Z軸實際的升高高度值,需在程序單上寫清楚.

5)機床運行時:刀具或是走刀方式對表面毛刺的產生有一定的影響,所以我們要了解機床的性能,對有毛刺的邊進行補刀.操作員可以微調速度,使機床切削的效果達到最佳,程序單上的刀具和實際程序刀具要一致.

6)產品檢測時:對工件高度進行檢測時需要確保測量的工件之上有一定的安全高度.工件周邊先用油石或銼刀去毛刺再用碎布擦干凈,最后用手確認是否干凈.在程序單上要寫清楚刀具的長度及刃長(一般刀具夾長度高出工件2mm-3mm、刀刃長度避空為0.5mm-1.0mm).

4 結 語

通過對紫銅電極接插件進行工藝分析及實體加工檢測,分析了電極在加工過程中產生誤差的原因.為保證加工精度,采用必要的誤差控制方法來減小加工中出現的尺寸誤差、原點偏移誤差、裝夾誤差以及刀具的熱脹冷縮誤差等對其的影響,并提出如何在5M1E六個方面采取有效的對策來減少誤差,以有效地保證加工產品的質量,同時也給誤差管控提供一些借鑒.