結構強度試驗撓度曲線實時監測系統設計

韓 濤,段世慧

(中國飛機強度研究所,陜西 西安 710065)

1 引 言

結構強度試驗加載過程中,位移測點的布置至關重要。由于在某些結構強度試驗中,結構在某一方向的某點位移較大,加載過程中需要關注該方向的撓度變化。然而,結構強度試驗空間的局限性以及試驗設備的數量有限,限制了位移測點的個數。如果不能在試驗件的變形方向上設置更多的測點,結構的撓度就變成了離散的有限位置,即使在測點布置過程中可以針對關鍵部位進行監測,對于沒有監測的部位仍然存在較大風險。針對該類撓度實時監測問題,需考慮如下兩個方面的解決辦法,其一是如何對結構撓度的變形趨勢進行有效預估,其二是如何在測點有限的前提下實現撓度曲線的在線擬合及實時顯示。

基于以上需求分析,本文通過虛擬試驗與物理試驗相結合,實現了結構強度試驗撓度實時監測系統設計,提出了撓度預估方法以及撓度曲線擬合方法,設計了以虛擬試驗數據為參照進行實時顯示以輔助物理試驗的有效方法,并以工程實例為背景進行了驗證,確保了設備的穩定性和可靠性,有效解決了結構的撓度實時監測問題。該方法以虛擬試驗為主要技術背景,并結合數據在線處理技術,對結構強度試驗數字化技術的發展具有重要的技術儲備意義。

2 總體方案

該測試系統需要實現虛擬試驗與物理試驗的交互,將虛擬試驗撓度分析結果下載至監測系統軟件相應模塊,與此同時,對物理試驗數據進行采集并插值擬合,然后上傳至監測系統相應模塊,在上位機軟件進行集成實時顯示。監測系統的基本功能如圖1所示。

圖1 撓度監測系統基本功能

該系統主要測試對象是大型結構試驗件,當試驗件變形較大時,進行撓度實時監測。虛擬試驗是以試驗件的有限元分析為技術手段,對試驗件較大的撓度位置進行預測,對物理試驗的位移傳感器測點布置進行指導。物理試驗的位移測量部分包括了位移傳感器的選型以及數據采集系統,其關鍵技術包括在上位機的軟件中設置不同的插值擬合模塊以滿足不同結構撓度變化過程中插值算法,提高實時對比的準確度。在數據傳輸方面,虛擬試驗數據離線下載至上位機,物理試驗數據必須在線傳輸,所以在設計過程中,要保證測試系統的數據傳輸效率。該系統的硬件設計主要包括位移傳感器和數據采集系統。

2.1 傳感器選型

位移傳感器選擇電流型位移傳感器,此類傳感器便于安裝和固定,最新型的基座設計保證了安裝的牢固性并具備隔振功能,以避免試驗加載過程中的振動導致位移測量數據失真。拉線式位移傳感器的形狀和尺寸滿足試驗現場安裝空間需求,位移傳感器拉線的抵抗張力較小,其工作過程的拉線張力不足以影響結構變形。激勵與輸出連接方式與接口形式有利于與試驗數據采集系統連接,其主要參數為量程1000mm,精度0.5級,該量程滿足試驗位移測量的要求。

在實際工程中,應該根據不同結構的位移大小選擇傳感器量程。由于該測試系統所用的數據采集系統具備通用性,試驗工程師需要對結構進行虛擬試驗分析,以預測結構可能的位移,保證所選擇的傳感器滿足結構強度試驗需求。安裝過程中采用了位移傳感器箱,避免油污同時起到抗電磁干擾作用。為電流型位移傳感器配備獨立的外置24V直流穩壓電源,為其提供激勵。

2.2 數據采集系統

數據采集系統選取NI PXI-6115數據采集卡輔以調理電路作為數據輸入設備,調用與該采集卡配套的測量服務軟件NI-DAQmx,可以實現數據的采集,強大的開發環境便于調試、維護和擴展,其精度指標滿足結構強度試驗位移測試的需求。

3 仿真分析

3.1 結構建模

針對該測試系統的特點,測試對象為一個翼形結構的試驗件,由上蒙皮、下蒙皮、10個翼肋、2個長長桁、1個短長桁以及2個腹板組成。長長桁貫穿整個機翼的展向,短長桁到第7長桁截止。

為了保證該測試系統在測量分布的測點直觀,設計之初使整個翼形試驗件的蒙皮沿展向為變厚度設計,1~2肋蒙皮厚度為5mm,2~5肋蒙皮厚度為3mm,5~10肋蒙皮厚度為1mm,均為鋁合金材料。該材料的楊氏模量為72GPa,泊松比0.345,密度2734kg/m3。主要采用殼元建立有限元模型,網格單元大小35×35,該模型包含10323個單元,9299個節點,如圖2所示。

圖2 翼形結構有限元模型

3.2 仿真分析結果

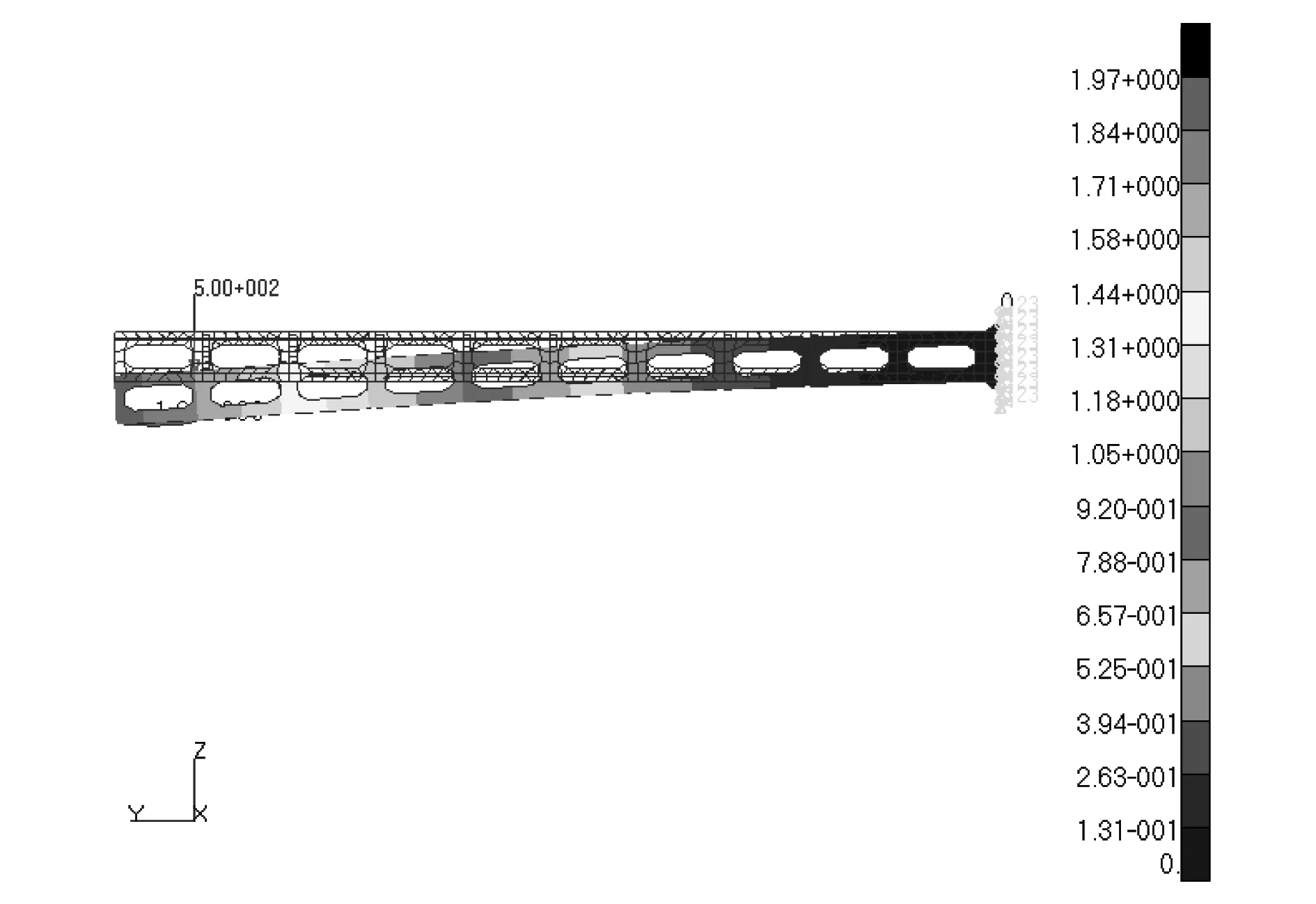

驗證試驗以一端固支、一端自由為加載方案,分析過程中建立了約束端,并在加載點處施加載荷,對單點調試的500N進行計算預測,計算結果位移云圖如圖3所示。

圖3 500N試驗件撓度云圖

對高載階段以5500N極限載荷進行計算預測,計算結果位移云圖如圖4所示。

圖4 5500N試驗件撓度云圖

以上分析結果可以提取在試驗件關鍵撓度變形路徑的撓度曲線,然后導出到上位機與物理試驗數據進行比對。

4 軟件設計

該系統的軟件設計主要包括插值算法和上位機界面設計兩個方面。

4.1 插值算法

對物理試驗測量的有限測點進行插值,可以近似獲得試驗件撓度曲線,與虛擬試驗結果進行實時顯示對比。系統初步設計寫入了線性插值和二次插值,以供試驗選擇。線性插值如圖5所示,二次插值如圖6所示。

圖5 線性插值算法

圖6 二次插值算法

試驗工程師根據試驗類型及需求自行選擇插值的類型,盡量保證曲線光滑。當物理試驗測點較多時,線性插值即可滿足試驗需求。二次插值的光滑性較好,試驗設計人員也可以在數據庫中自行寫入差值算法,以滿足更多試驗的需求。

4.2 界面設計

考慮到系統的實際應用環節較多,試驗運行過程中試驗人員關心的試驗現象較復雜,有必要對試驗的各個環節進行集成管理,在上位機開發系統軟件界面,實現監測系統的遠程監測,如圖7所示。界面設計簡單明了,包括撓度監測曲線顯示區域和操作控制區域兩個主要部分。曲線顯示區域對虛擬試驗和物理試驗的曲線進行實時顯示對比,操作控制區域主要可以進行插值運算的選擇以及系統測量狀態的檢測。當系統測量出現設定的誤差超差時,系統狀態欄顯示系統異常并閃爍以提醒試驗工程師,試驗工程師對試驗狀態進行判斷是否暫停試驗進行檢查。

圖7 撓度監測系統界面設計

5 試驗驗證

系統設計完成后,搭建了試驗平臺進行試驗驗證,如圖8所示。試驗平臺安裝完成后進行了單點調試,然后逐級加載至最大載荷。采用本文設計的撓度監測方法進行監測,取得了理想的效果。由于系統設計的開放性,系統的可擴展性、通用性、繼承性較強。在后續研究過程中,重點針對應用過程出現的問題進行系統升級。

6 結束語

結構強度試驗撓度監測系統是試驗測控技術提升的顯著標志之一。本文提出的基于插值的撓度實時監測系統有效解決了該測控問題,并通過試驗驗證了系統的可靠性,在試驗過程中對系統的適用性進行了改進。研究結果表明,采用直觀的在線撓度監測與仿真分析結果進行實時對比,可以輔助試驗設計人員對試驗過程進行實時監控,大大降低了試驗風險,提高了試驗的安全性。

圖8 試驗驗證平臺