移動式燃油供給設備的研制與應用

劉 濤,馮少鵬,許艷芝

(中國飛行試驗研究院 發動機所,陜西 西安 710089)

1 引 言

航空發動機燃油供給系統的主要作用是為航空發動機試車提供滿足一定壓力和流量要求的干凈燃油。在航空發動機地面臺架試驗時,燃油供給系統為航空發動機地面試車臺的一個子系統,主要包括儲油罐、燃油泵、過濾器等,系統復雜且不可移動[1,2]。

發動機移動試車臺是進行航空發動機主要性能評定、故障判定的重要設備,在外場配備移動試車臺并大力開展外場深度修理能力,是實現航空發動機快速保障的基礎,對于提高發動機外場檢測手段、增強發動機可維護性,都具有非常重要的意義[3,4]。同時,當進行發動機高原啟動試驗、高寒啟動試驗、不同燃料對比試驗等特種試驗時[5-7],為了滿足這些特種試驗的一些特殊需求,就需要發動機移動試車臺或移動式燃油供給系統。移動式燃油供給系統既可以作為發動機移動試車臺的一部分,也可以單獨使用來滿足發動機特種試驗的需求。

2 系統設計原理及結構組成

2.1 設計原理及技術難點

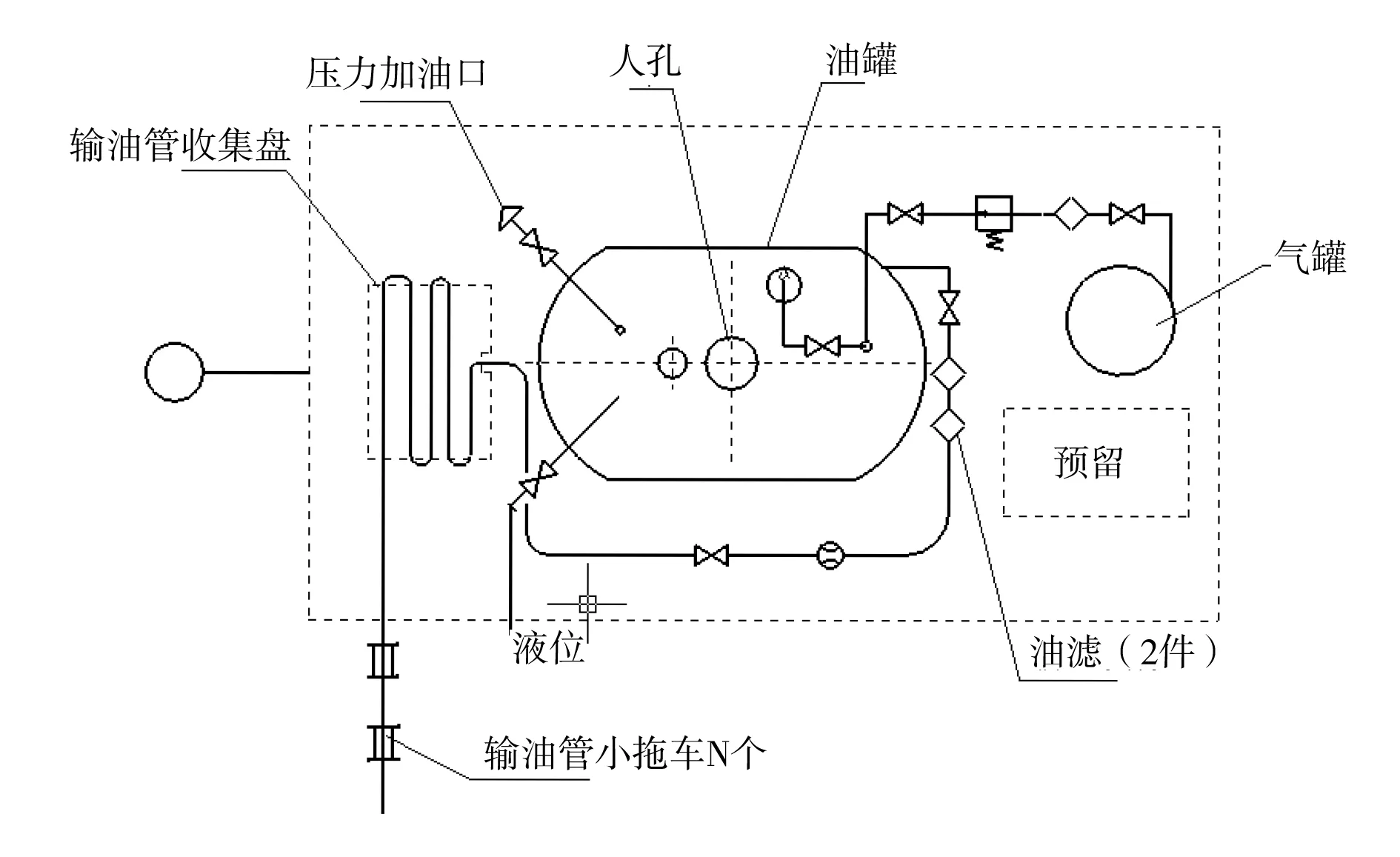

移動式燃油供給系統工作原理:通過氣體加壓系統給儲油罐充入壓縮空氣,使一定壓力的燃油經過供油閥門、油濾、質量流量計、防火電磁閥、金屬軟管等向發動機和起動機提供燃油,系統結構簡圖如圖1所示。

圖1 移動式燃油供給系統結構簡圖

移動式燃油供給系統的設計難點是要將儲油罐、空壓機、儲氣罐、質量流量計、過濾器等發動機工作所需要的各個燃油系統部件和管路集成到運輸車上。要求在有限的空間進行合理地布局,保證各系統安全有效地工作,系統中儲油罐和儲氣罐等壓力容器的材料和制造工藝要滿足相關技術要求,保證能夠可靠地提供滿足試驗要求的燃油壓力和燃油流量。

2.2 系統結構組成及技術指標

移動式燃油供給系統主要由儲油罐、供油系統、氣體加壓系統及車體結構等組成,供給系統車架7m×2.1m×2.5m,燃油壓力(0.15~0.4)MPa,最大燃油流量約30000kg/h。車輪選用某飛機主輪,方便短距離移動,有4個地腳支撐和吊掛點,便于地面固定和吊裝運輸。

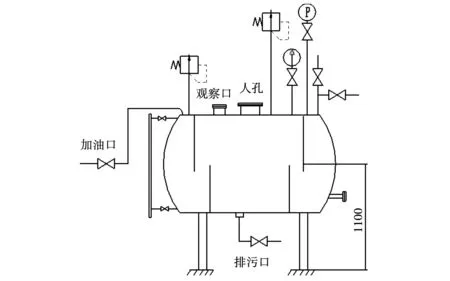

2.2.1 儲油罐

儲油罐為全不銹鋼結構,儲油罐的總體結構如圖2所示。在儲油罐上方設計有人孔及蓋,以方便對油罐的清理和維護。在下方設計有放油口和開關,用于清理油罐中的余油。油罐側邊加有液位計,用于觀察油罐內儲油量。儲油罐上設有兩個加油口,一個為常壓加油口,另一個為壓力加油口,用于在不同加油狀態下對儲油罐進行加油。

儲油罐上部還設有兩個安全閥,用于保證油罐的壓力在工作中不超過最大工作壓力,同時也保證了儲油罐的安全工作。為便于維護和使用,在儲油罐上還裝有排氣閥及進氣接口。

圖2 儲油罐總體結構

2.2.2 供油系統

供油系統工作原理:通過供氣系統給儲油罐充入壓縮空氣,從而在油罐上部形成一定的壓強,將罐內燃油經過供油閥門、油濾、質量流量計、防火電磁閥、金屬軟管及接頭向發動機和起動機提供燃油。

供油系統采用二級燃油過濾裝置,一級過濾精度為16μm,二級過濾精度為10μm,保證燃油精度滿足發動機試車要求。供油系統裝有一臺質量流量計,用于測量系統供油和記錄發動機開車時的燃油消耗量及燃油密度。

供油系統裝有一個防火電磁閥,用于切斷燃油供應和應急防火關閉。為了保證安全,電磁閥由氣壓控制。供油系統經過金屬軟管與發動機管路對接,前端有自封裝置。

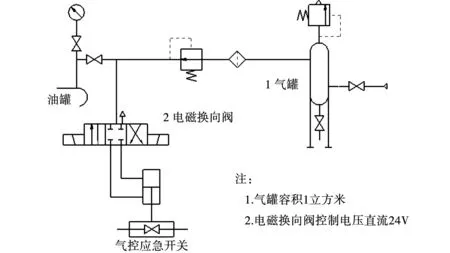

2.2.3 氣體加壓系統

氣體加壓系統主要是向燃油罐提供壓力,使發動機能夠得到合適的燃油壓力,主要由儲氣罐、空氣壓縮機、氣濾、開關、減壓閥等組成,氣體加壓系統原理圖如圖3所示。系統最大供氣壓力0.8MPa,最大供氣量60m3/h,氣罐容積為1m3。供氣系統經空氣壓縮機一級減壓,從氣罐輸出壓力調定后,打開供氣開關,系統氣壓通過減壓閥、氣水分離器(氣過濾器)向油罐充氣。減壓閥輸出壓力可調,試驗時設定所需壓力,當供油壓力降低時,減壓閥自動工作,為油罐補充壓縮空氣。

圖3 氣體加壓系統原理圖

3 系統調試及試驗驗證

3.1 系統調試

移動式燃油供給系統研制完成后,需進行系統各附件的管路清潔,保證燃油質量,同時開展系統氣密性和功能性檢查。

(1)管路清潔:對系統油罐和油管等附件進行吹掃和清理;加注航空煤油,使用燃油泵對整個供油系統進行循環過濾和清洗;將燃油排放,打開儲油罐上方人孔,進入儲油罐內清理底部;更換油濾濾芯,重新加注航空煤油,再次進行循環過濾;化驗燃油是否滿足發動機燃油的清潔度要求。

(2)氣密性檢查:開啟空壓機,對儲氣罐和空壓機進行氣密性試驗,檢查氣路系統(儲氣罐、氣濾、空壓機閥、減壓閥、安全閥及管接頭)工作是否正常,是否有漏氣現象;將壓縮空氣經過儲氣罐和減壓閥充入儲油罐,對儲油罐進行氣密性試驗,檢查各燃油部件和連接處(儲油罐、油濾、截止閥、應急閥、旋轉接頭、自封接頭、轉盤軟管、安全閥)是否漏油。

(3)功能性檢查:增大儲氣罐和儲油罐壓力,檢查當氣體壓力超過安全閥工作壓力時,安全閥是否能夠正常工作;檢查當油罐壓力降低時,減壓閥是否能夠自動向油罐補充氣體,以滿足壓力需求;檢查電磁閥、供油閥門和質量流量計是否工作正常。

系統調試完成后,將供油管路和發動機的進油口管路相連接,給儲油罐充入一定壓力的氣體,穩定后經測試,發動機進口供油壓力符合發動機試車要求。

3.2 試驗驗證

移動式燃油系統調試完成后,進行某型發動機地面臺架試驗驗證,分別進行了發動機啟動試驗、各狀態穩態試驗和加減速試驗。

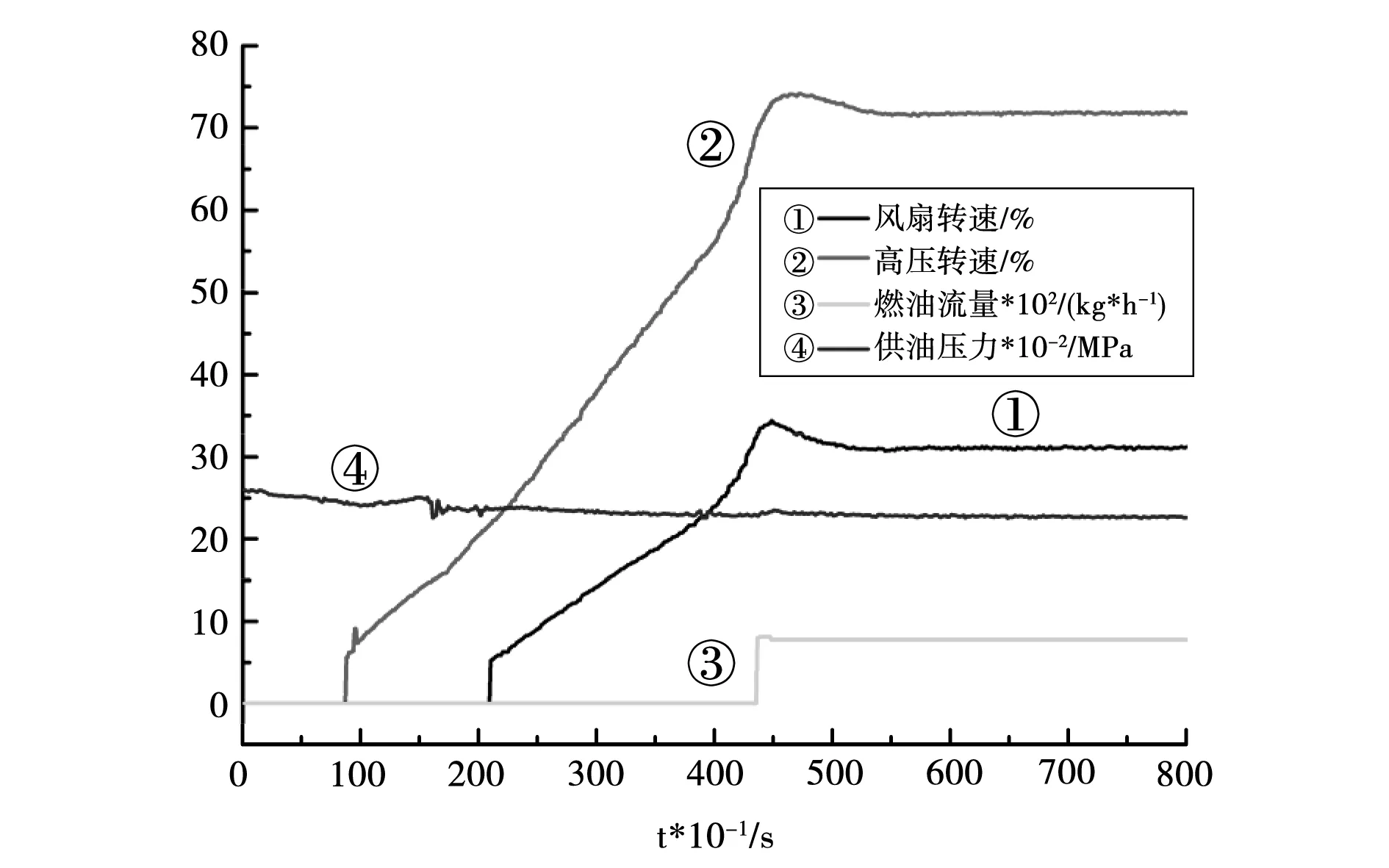

圖4為發動機啟動時供油壓力和燃油流量變化。在啟動過程中,隨著供油流量和風扇轉速的增加,供油壓力從0.26MPa緩慢減小,啟動成功后穩定在0.22MPa。由于啟動過程中需要的燃油量很小,超出了質量流量計的量程范圍,當啟動成功,發動機處于慢車狀態時,質量流量計才能夠檢測到燃油流量,故燃油流量在慢車時發生跳躍現象。同理,高低壓轉速在低轉速(5%)時發生跳躍也是超出了轉速傳感器測量范圍。

圖4 啟動時的供油壓力和燃油流量

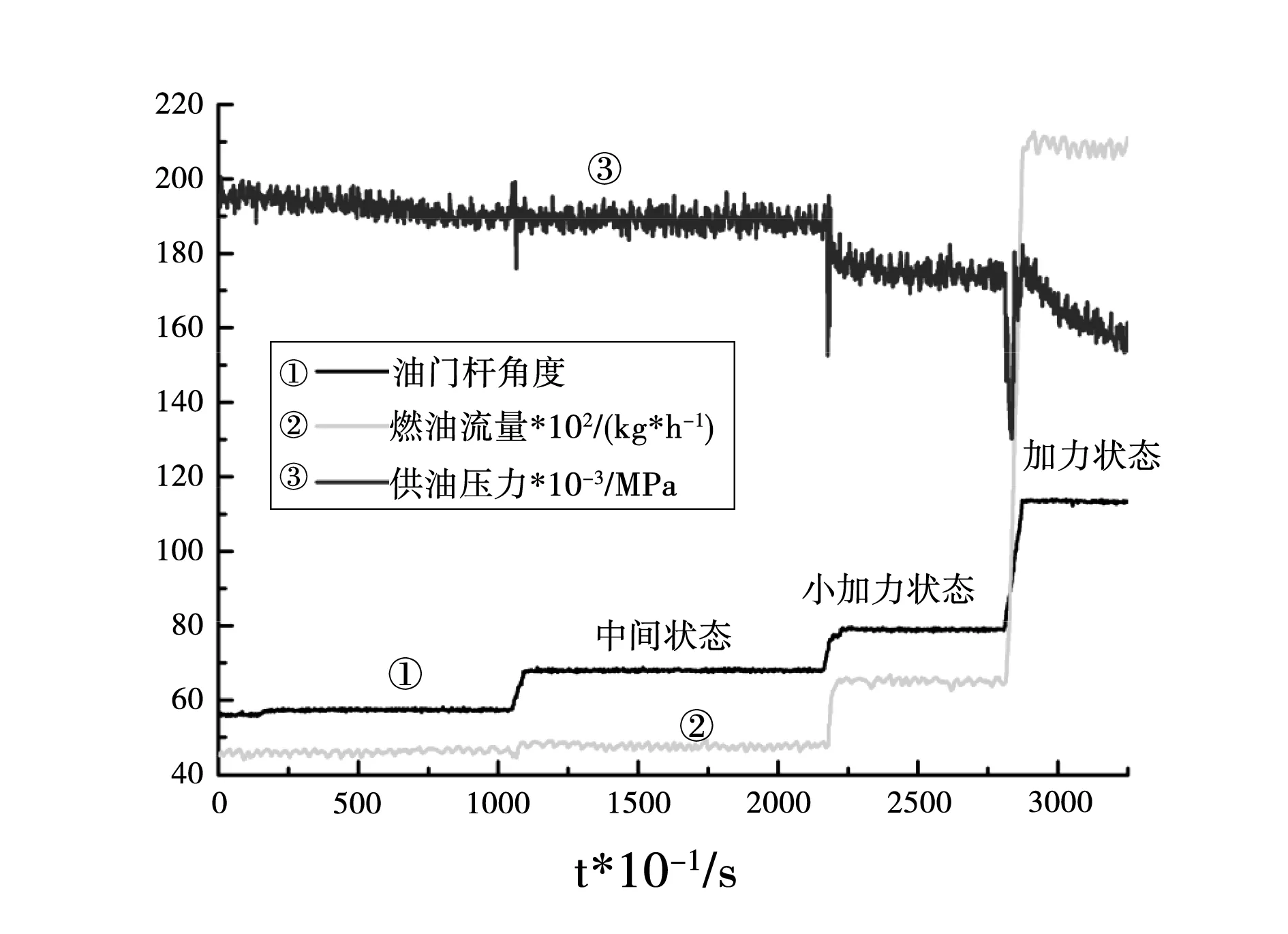

圖5為發動機在大狀態(中間和加力狀態)時供油壓力和流量的變化。在發動機中間和小加力狀態時,供油壓力較為穩定,變化范圍±0.005 MPa(±2.5%),燃油流量變化范圍±100 kg/h(±2%)。當發動機處于加力狀態時,燃油流量增加到約21000 kg/h,波動范圍±1%,供油壓力持續降低,從0.175 MPa逐漸降低,最后穩定在0.155 MPa。當推動油門桿角度,發動機供油量增加時,供油壓力有突降現象,這是由于供油流量在短時間突然變大,此時儲油罐壓力低于設定壓力,減壓閥自動打開給儲油罐補充壓縮空氣,供油流量穩定后,供油壓力恢復正常。

圖5 大狀態時的供油壓力和燃油流量

試驗過程中,當儲油罐壓力低于設定壓力時,減壓閥自動打開給儲油罐補充壓縮空氣。當儲氣罐空氣壓力低于設定壓力時,空氣壓縮機自動給儲氣罐補充壓縮空氣。試驗時,儲油罐液位、儲油罐壓力的變化平穩,尤其當發動機加力狀態燃油消耗量巨大時,系統供油壓力、供油流量和供氣系統供氣量能夠滿足發動機試驗需求,發動機工作正常。

4 結 論

(1)通過分析發動機燃油供給系統,研制了一種移動式燃油供給設備,該設備設計合理,結構布局緊湊。

(2)通過系統附件和管路清洗、系統氣密性檢查和功能驗證等調試措施,系統燃油清潔度滿足要求,各功能工作正常,移動便捷。

(3)通過發動機地面臺架試驗驗證,該設備能夠滿足發動機在加力狀態下的燃油供給需求,工作穩定可靠,表明該設備能夠滿足發動機所有狀態下的燃油供給需求。

(4)移動式燃油供給設備可為發動機外場試車、排故檢查和特種試驗提供燃油供給保障。