A105材質法蘭斷裂原因分析

王長勝,段海華

(河南心連心化肥有限公司,河南 新鄉 453731)

1 引 言

某化工廠甲醇合成項目安裝使用法蘭,法蘭形式為帶頸對焊法蘭,材料為A105,正火熱處理,法蘭通過焊接與彎管連接。項目開車20h后法蘭失效。停車檢測,發現法蘭出現裂紋,裂紋位置見圖1,法蘭大小尺寸見圖2。

圖1 法蘭形貌及裂紋產生位置

圖2 法蘭圖紙尺寸

2 試驗結果

2.1 宏觀分析

宏觀觀察,在法蘭凸緣變徑處沿整個圓周均有裂紋。法蘭側向取樣,檢驗斷口形貌,見圖3,法蘭試塊整個斷口從顏色上可分為4個區域。法蘭最外側呈深灰色,斷口較平坦,次表層呈紅褐色的鐵銹色,斷口較粗糙,第三層呈黑色,斷口較粗糙,這三層為法蘭的原始裂紋區域。最內側為取樣時人工打開的區域,呈灰白色,斷口較粗糙,觀察有多個反光的小刻面,整個斷口無塑性變形,呈脆性開裂特征。

圖3 法蘭斷口形貌

2.2 化學成分

采用化學分析設備對法蘭進行化學成分檢測,結果見表1。法蘭的化學成分符合廠家技術要求。

表1 化學成分檢測結果(Wt%)

2.3 力學性能

沿法蘭縱向取拉伸試樣進行拉伸試驗,測試結果見表2。法蘭的拉伸性能略低于技術要求。

表2 法蘭拉伸性能

對法蘭進行沖擊試驗,測試結果見表3。從檢測結果和材料的特性來說,法蘭的沖擊韌性較差。

表3 法蘭沖擊性能

對法蘭進行硬度檢測,測試結果見表4。法蘭的硬度符合技術要求。

表4 法蘭硬度(HB)

2.4 金相分析

在裂紋切開端口取法蘭頸試樣進行金相檢測。法蘭夾雜物檢測結果見表5,夾雜物形貌見圖4,法蘭的夾雜物含量正常,未發現大顆粒夾雜物。

表5 夾雜物評定結果

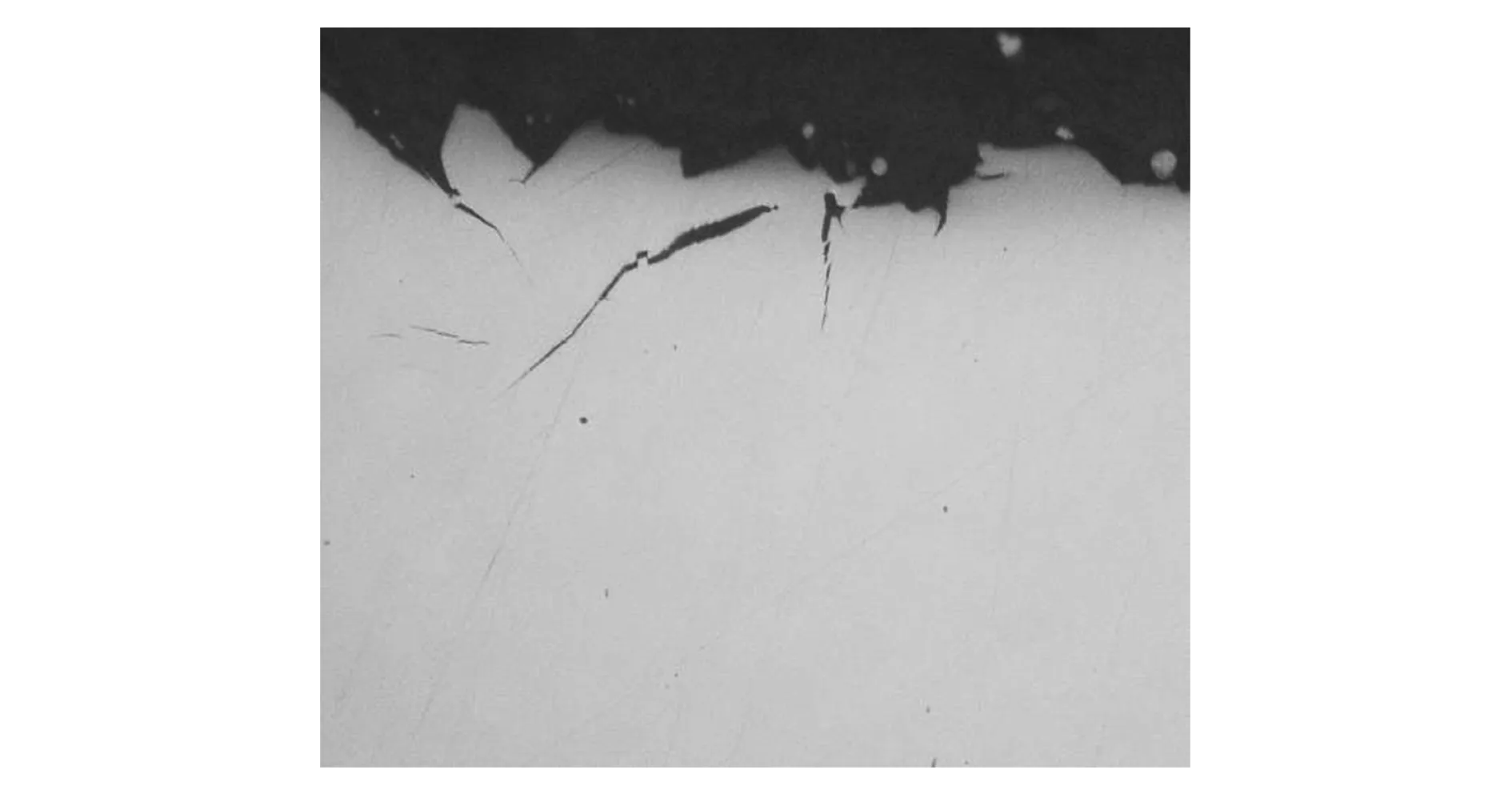

法蘭的裂紋源區位于法蘭的外壁表面,拋光態形貌見圖5,裂紋呈鋸齒狀擴展,主裂紋附近有二次裂紋(見圖6),整個裂紋附近未發現大塊夾渣、疏松等缺陷。

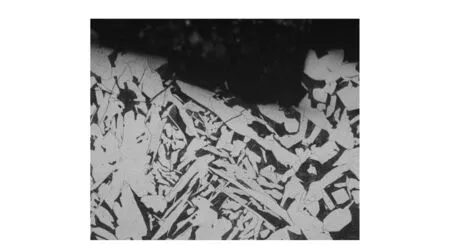

試樣侵蝕后觀察,裂紋區域金相組織與其它區域相同,均為鐵素體+珠光體+魏氏組織,見圖7-圖9,金相組織不良,有過熱傾向。

法蘭焊縫組織:針狀和塊狀鐵素體+先共析鐵素體+粒狀貝氏體,見圖10。

熔合區金相組織見圖11,過熱區金相組織見圖12,檢測過熱區的硬度偏高,見表6。

表6 焊縫區域及開裂部位顯微硬度檢測結果(HV0.5)

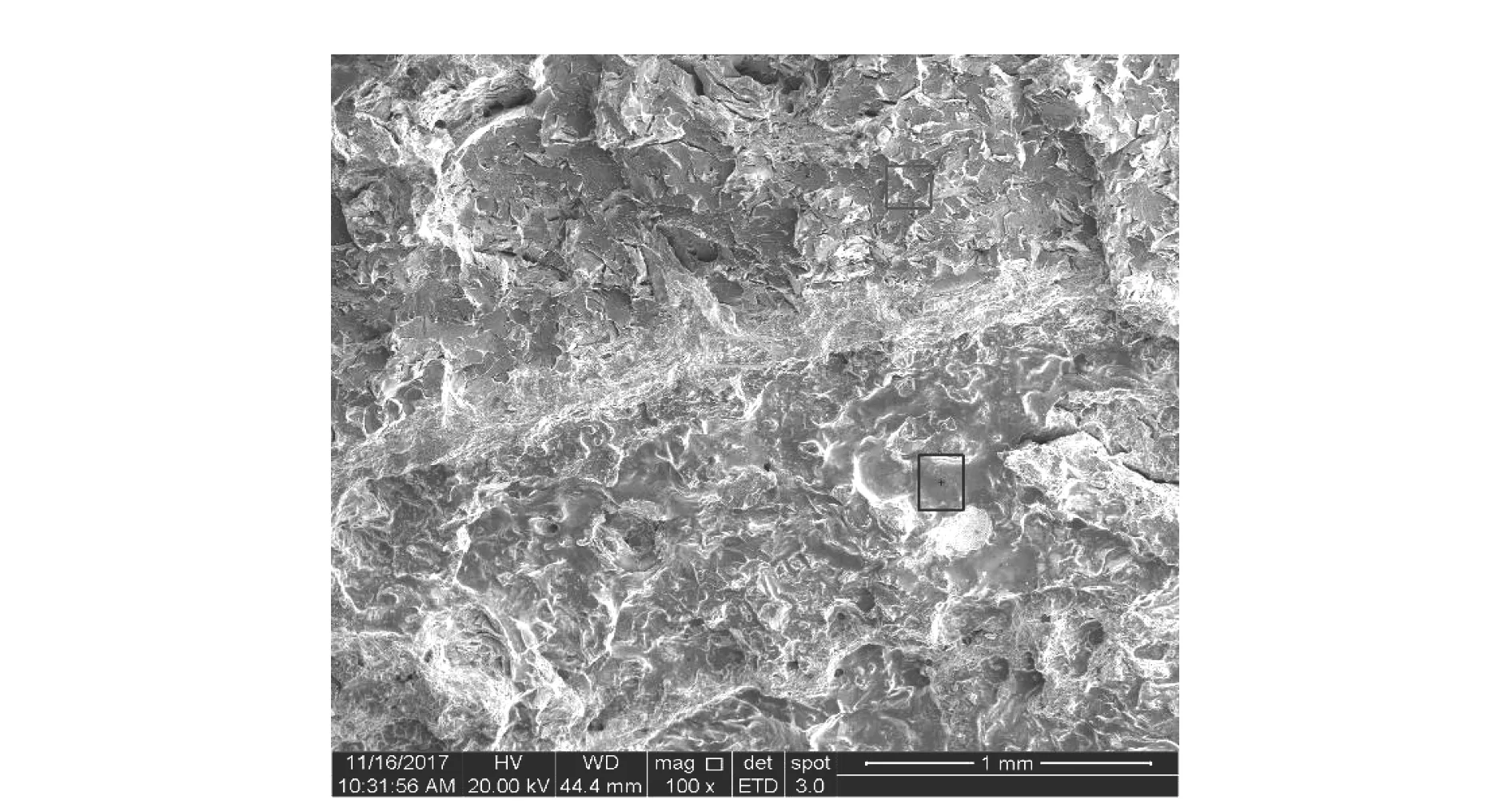

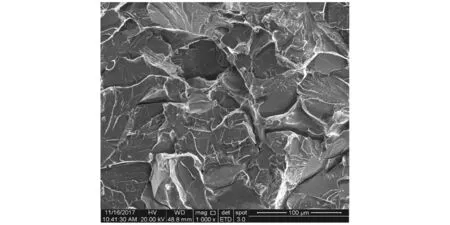

2.5 斷口分析

將試樣置于掃描電鏡下觀察,低倍形貌見圖13,表層深灰色區域放大后形貌見圖14,斷口表面有一層覆蓋物,部分區域能看到解理特征,見圖15,次表層紅褐色區域為解理開裂特征,見圖16,第三層黑色區域也為解理特征,見圖17,在黑色區域內發現有斷口氧化特征,見圖18,人工打開區域呈解理脆性開裂特征,見圖19,整個斷口較脆。

圖4 夾雜物 100×

圖5 裂紋源區拋光態形貌 100×

圖6 裂紋拋光態形貌 100×

圖7 裂紋源區侵蝕態形貌 100×

圖8 裂紋侵蝕態形貌 100×

圖9 法蘭金相組織 100×

圖10 焊縫金相組織 500×

圖11 熔合區金相組織 100×

圖12 過熱區金相組織 500×

圖13 斷口低倍形貌

圖14 斷口外壁深灰色區域表面覆蓋物

圖15 斷口外壁深灰色區域解理特征

圖16 次表層紅褐色區域解理特征

圖17 黑色區域解理特征

圖18 黑色區域氧化特征

圖19 人工打開區解理特征

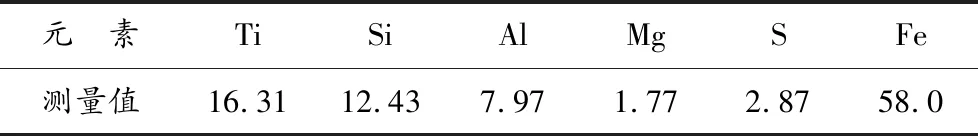

2.6 法蘭表面油漆成分檢測

為驗證斷口上深灰色區域覆蓋物的來源,應用合金分析儀對法蘭表面油漆進行成分檢測,主要元素含量見表7。除此之外,還含有少量的K、Ca、Na等成分,元素種類與斷口上表層深灰色區域相同。

表7 化學成分檢測結果(Wt%)

2.7 有限元分析

2.7.1 試樣情況

法蘭在倒角處產生裂紋。根據標準,該處倒角設計為R≥3mm,但實際試樣未做倒角處理。對法蘭服役時的應力情況進行有限元分析,并分析倒角和未倒角情況下的應力差異。

2.7.2 有限元分析步驟及結果

(1)建立有限元模型

根據來樣實物尺寸進行建模,分別做倒角和未倒角處理,以四面體單元為主進行網格劃分,如圖20所示。

(2)加載與計算

根據試件實際受力條件施加約束和載荷,在法蘭內壁施加5MPa壓力,對下端面施加固定約束,對上端面施加100MPa拉應力,方向為法蘭軸向,加載情況如圖21所示。

(a)倒角 (b)未倒角圖20 模型網格劃分

圖21 載荷及約束條件

加載完成后,進行有限元計算,載荷作用下試件的應力分布見圖22、圖23。可以看出,倒角和未倒角試樣的最大應力都出現在倒角處,倒角試樣的最大Von-mises應力為147.9MPa,未倒角試樣的最大Von-mises應力為188.6MPa。

圖22 倒角試樣Von-mises應力分布

圖23 未倒角試樣Von-mises應力分布

分別計算了軸向拉力為200 MPa、300 MPa下的最大Von-mises應力,以及倒角最大Von-mises應力為231.9MPa時的軸向拉力(231.9MPa為法蘭倒角處殘余應力實測值),計算結果見表8。

表8 計算結果

3 分析與討論

法蘭的化學成分、硬度符合技術要求,拉伸性能略低于技術要求,沖擊韌性較差。裂紋位于法蘭頸根部的臺階處,斷口深灰色區域有一層覆蓋物,與法蘭表面油漆進行對比,該區域的覆蓋物是油漆。紅褐色及黑色區域能譜檢測主要為輕微氧化特征,從此現象分析,裂紋在涂油漆之前就已產生,并且該裂紋產生之后受到一定程度的熱影響從而發生氧化。

法蘭整個斷口呈解理脆性開裂特征,拉伸斷口有灰白色斑點區域,為解理斷裂特征,其余為韌窩型韌性開裂特征,法蘭的材料發生明顯的氫脆開裂。氫脆開裂一般情況下是由于材料中氫含量較高造成的,氫的來源往往是由于鋼在冶煉過程中或在后續的加工過程中帶入的。

金相分析,法蘭的夾雜物含量較少,未發現大塊夾雜、顯微疏松等缺陷。法蘭開裂部位裂紋呈鋸齒狀擴展,主裂紋附近有二次裂紋產生。由此可見,裂紋產生于正火處理之后,或正火冷卻階段。法蘭金相組織為鐵素體+珠光體+魏氏組織,金相組織不良,有過熱傾向,是材料發生脆化的原因之一。裂紋區域金相組織與其它區域相同,金相組織符合正火熱處理工藝。法蘭對接焊縫組織正常,過熱區組織為貝氏體,硬度較高,是焊后冷速較快所致,不利于焊接接頭的整體性能。除此之外,法蘭在正火冷卻或之后的焊接、保溫階段的不正常的熱影響可能會造成材料的回火脆性。

法蘭頸處按要求應該有倒角,但實際產品上該區域未倒角。經有限元計算,該處本來就是應力集中的區域,如果不倒角應力集中會更大,且隨軸向拉力的增加而增大。

4 結 論

法蘭的裂紋為解理脆性開裂,法蘭性能偏低,金相組織不良,氫的影響使材料脆化是法蘭發生脆性開裂的主要原因。法蘭的裂紋產生于正火處理之后、最后一次熱影響之前。根據法蘭斷裂的原因和時間分析,法蘭在熱處理過程中熱處理工藝不當引起吸氫造成氫脆,法蘭機加工沒有倒角造成應力集中,同時在安裝過程和焊接過程中的安裝應力、熱處理后冷卻速度過快造成的焊接應力、管道在運行過程中存在的振動等綜合誘因造成最終法蘭開裂。