AZ31B鎂合金表面含鈦涂層的制備及耐蝕性

師曉亭, 朱園園, 李國強, 張淑芳, 趙融芳, 張祎家, 張榮發

(江西科技師范大學 材料與機電學院,南昌 330013)

鎂合金具有密度小、比強度高、彈性模量低以及良好的生物相容性和抗菌性等優點[1-3],可應用于飛行器機身及其發動機、起落輪、火箭、導彈、汽車,3C產品和醫用植入材料等領域[4-9],被譽為21世紀最富有開發和應用潛力的“綠色材料”[10-15];但是鎂合金耐蝕性差,使用前須進行表面處理[2]。鎂合金材料表面改性的方法主要有化學轉化膜[4-5],溶膠-凝膠[8],電化學沉積法[11],噴涂[12]和微弧氧化[7, 9, 13-25]等。

微弧氧化(MAO)是一種工藝簡單、操作方便、污染少的表面改性技術[7]。通過微弧氧化技術可在鎂合金表面制備多孔、附著牢固的微弧氧化涂層,顯著提高鎂合金的耐蝕性和耐磨性。影響微弧氧化膜性能的因素有電參數[10,13],電解液組成[18]和基體材料[19]。電解液組成是影響氧化膜性能的主要因素,常用電解質包括硅酸鹽[15-16],磷酸鹽[7,18],鋁酸鹽[1]和氟鋯酸鹽[2,13,17]。近年來研究表明,在含氟鈦酸鉀溶液中制備的氧化膜因具有自封孔作用從而能顯著提高鎂合金耐蝕性[21-22],但有關工藝參數對氧化膜耐蝕性影響的研究較少[23]。

為快速研究氟鋯酸鉀、環保型有機含磷物植酸、氟化鈉和終電壓對氧化膜耐蝕性影響,本研究采用四因素三水平正交實驗,使用掃描電子顯微鏡(SEM),X射線能譜儀(EDS)、X射線衍射(XRD)和電化學方法,揭示涂層微觀結構、成分、厚度、膜層孔隙率與其耐腐蝕性之間的關系。

1 實驗材料及方法

使用AZ31B鎂合金作為基體材料,硅酮密封膠封樣留出5 cm × 6 cm的面積。使用國產MAO5D微弧氧化電源,待氧化的樣品與電源陽極相連,不銹鋼桶與陰極相連。使用恒壓氧化模式,頻率為2000 Hz,占空比為35%,恒壓氧化3 min后氧化停止,取出試樣。以氟鈦酸鉀、植酸和氟化鈉濃度和終電壓為工藝參數,四因素三水平正交實驗表見表1。

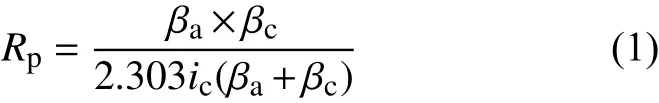

根據表1,氧化9組樣品。氧化后的樣品噴金后,采用ΣIGMA FE掃描電子顯微鏡(SEM)觀察試樣表面形貌,并用其附帶的X射線能譜儀(EDS)分析膜層成分。使用CHI660E電化學工作站測量樣品的動電位極化曲線和電化學阻抗譜,采用標準三電極體系:樣品為工作電極,飽和甘汞電極為參比電極,鉑電極為輔助電極。腐蝕液為3.5%氯化鈉溶液,在室溫下檢測。電化學阻抗譜(EIS)的頻率測試范圍為10-2~105Hz,交流幅值為 ± 5 mV。重復測量五次。通過Stern-Geary方程計算得到極化電阻Rp:

式中:Rp為極化電阻,Ω;βa為陽極塔菲爾斜率,mV;βc為陰極塔菲爾斜率,mV;ic為腐蝕電流密度,A·cm-2。

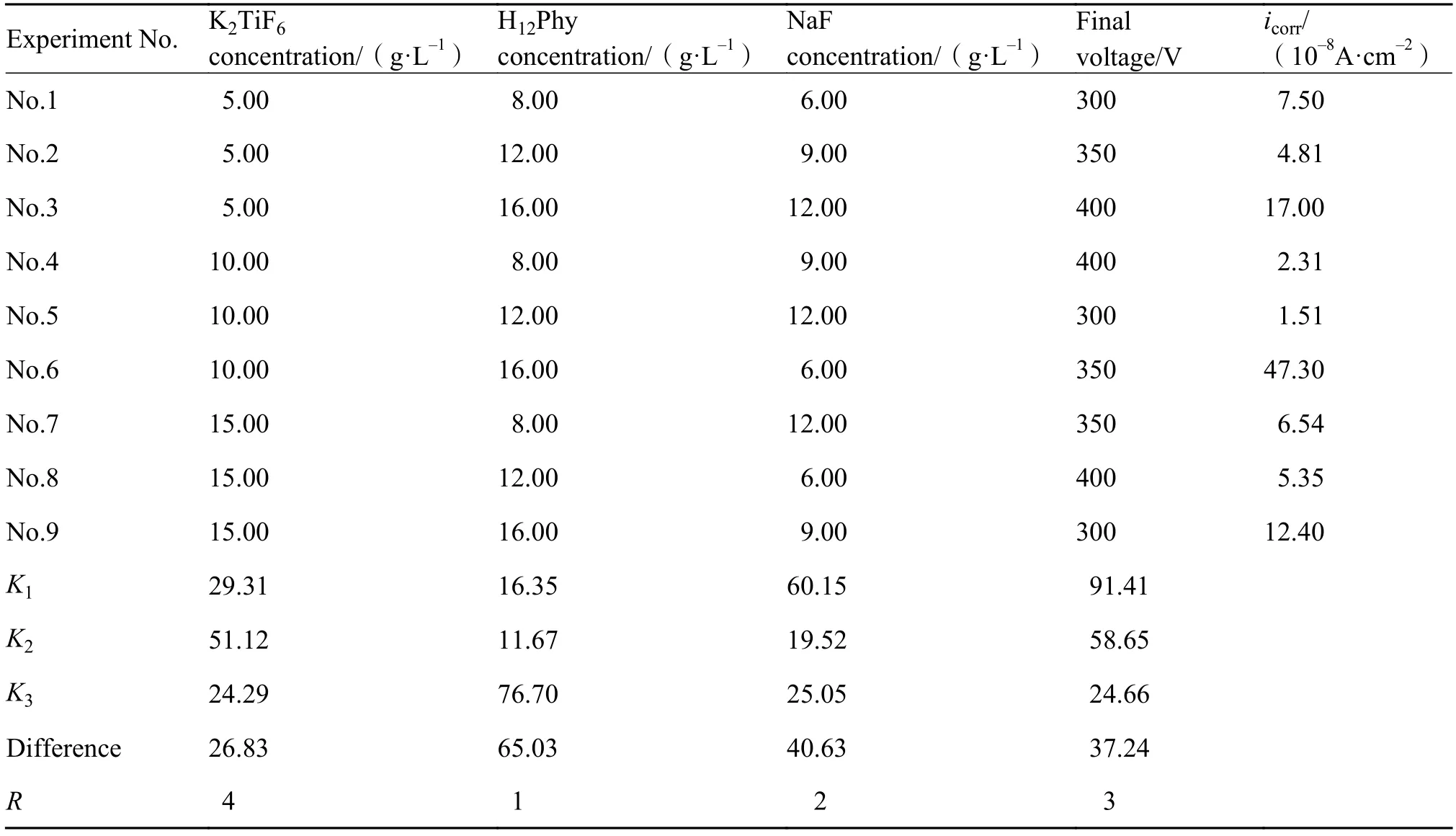

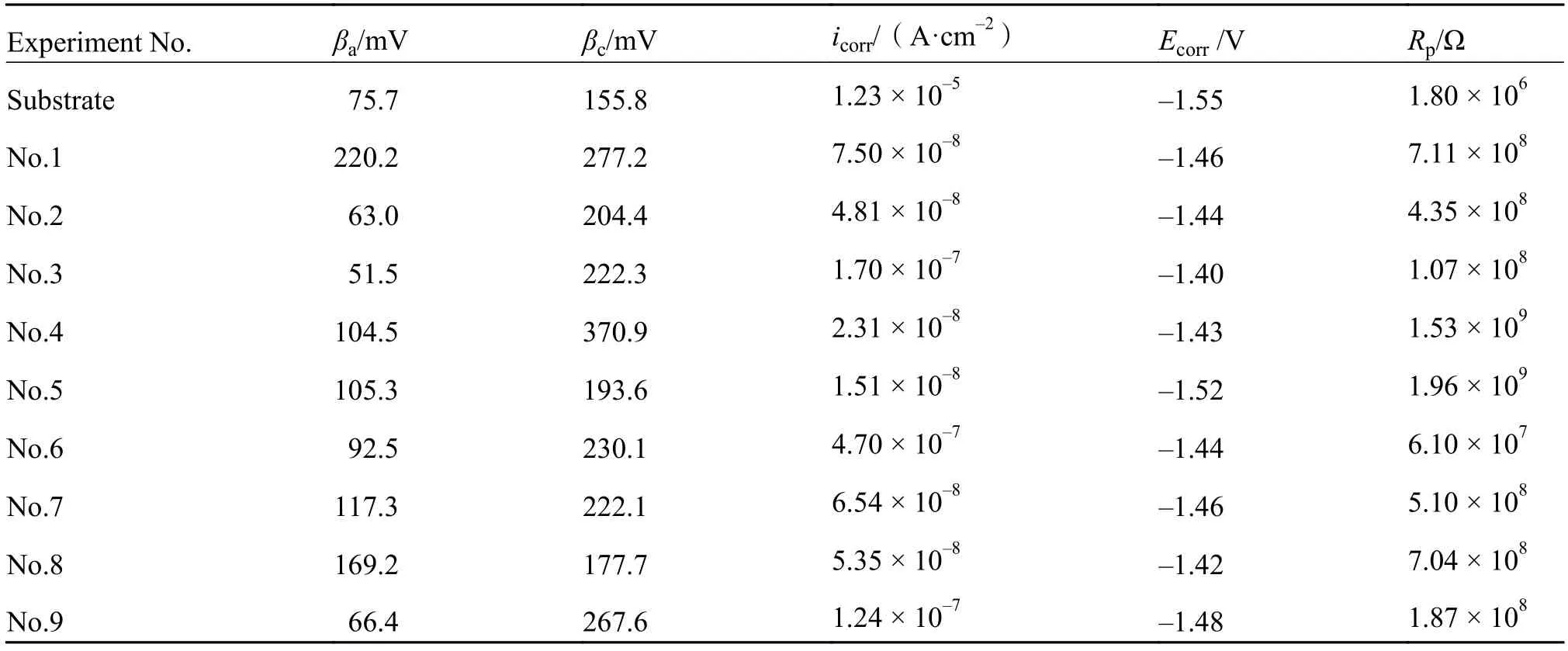

表1 正交實驗表和實驗結果Table1 Orthogonal experimental array and experimental results

2 結果與分析

2.1 工藝參數對膜層性能的影響

2.1.1 工藝參數對表面形貌的影響

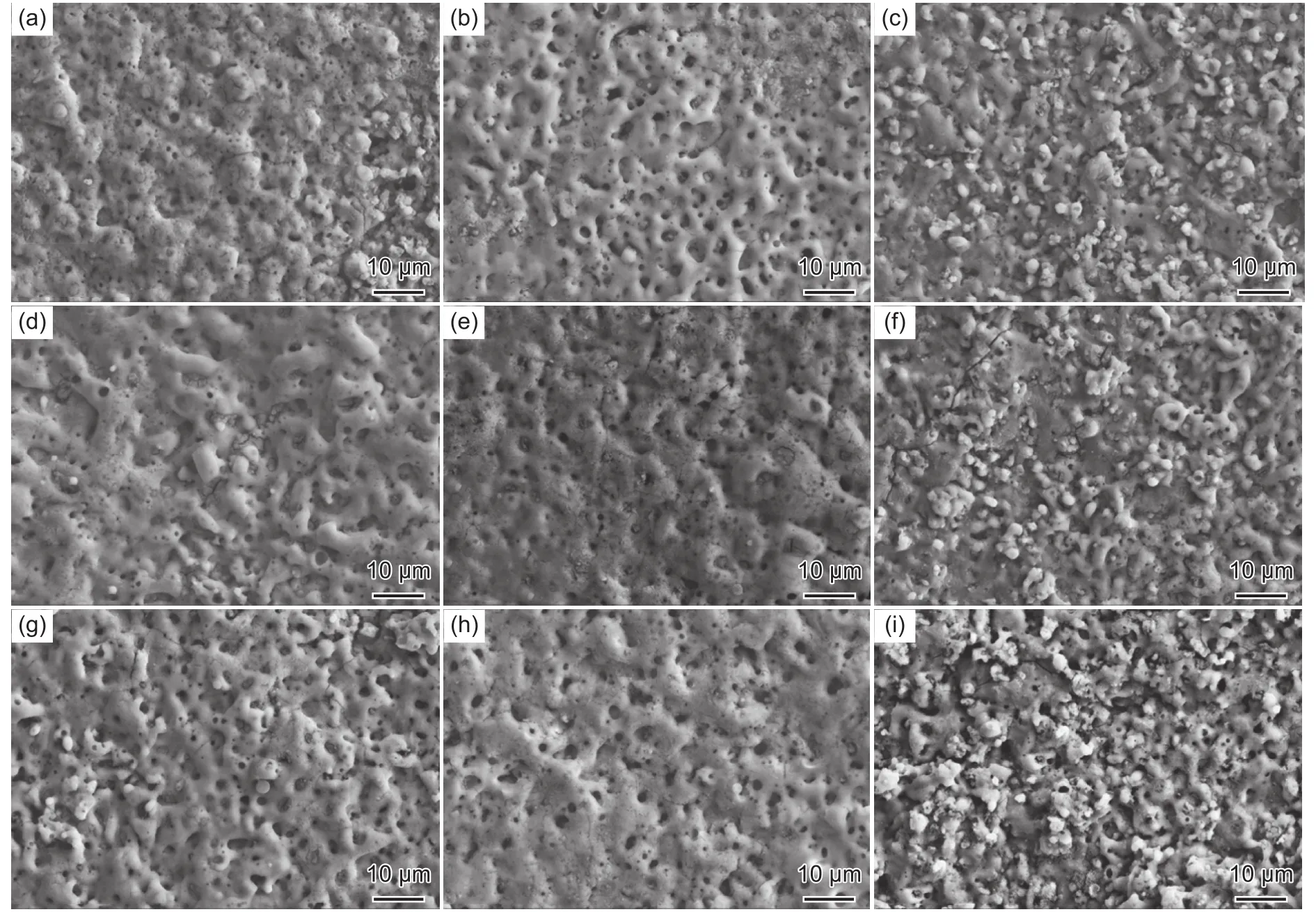

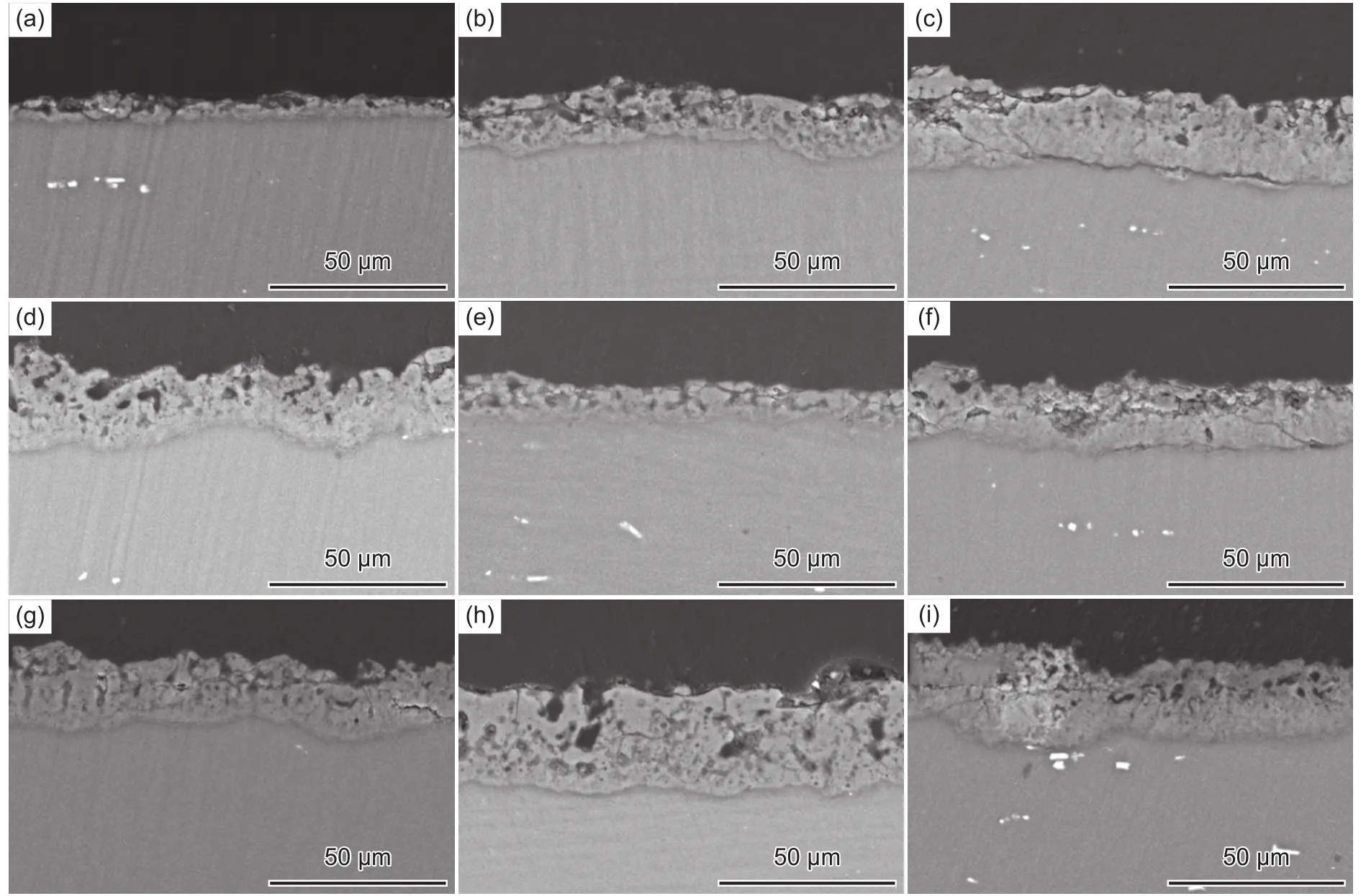

按照表1中給出的工藝條件氧化樣品,表面形貌見圖1。

圖1(a)~(i)分別對應No.1~No.9工藝。工藝No.1、No.2、No.4和No.5明顯看到在氧化膜微孔中存在顆粒狀物質,產生自封孔現象,使得表面孔隙率降低。利用式(2)計算膜層表面孔隙率[26]。

式中:Pt為膜層的孔隙率;Rp,s為基體極化電阻;Rp,c為氧化涂層極化電阻;ΔEcorr為涂層與基體的腐蝕電位差值;ba,s是基體的陽極塔菲爾斜率。

9個工藝樣品表面的孔隙率分別是0.252%、0.415%、1.692%、0.118%、0.092%、2.960%、0.354%、0.255%和0.967%。根據9個工藝的孔隙率值,No.2,No.4,No.5,No.7和No.8樣品孔隙率較小,表面均勻致密,呈現典型多孔形狀(圖1(b)、1(d)、1(e)、1(g)和1(h))。植酸濃度為16 g/L時,制備的No.3、No.6和No.9三個樣品孔隙率較大,表面粗糙,存在較多凸起顆粒,微孔結構不明顯(圖1(c)、1(f)和1(i))。

2.1.2 工藝參數對膜層成分的影響

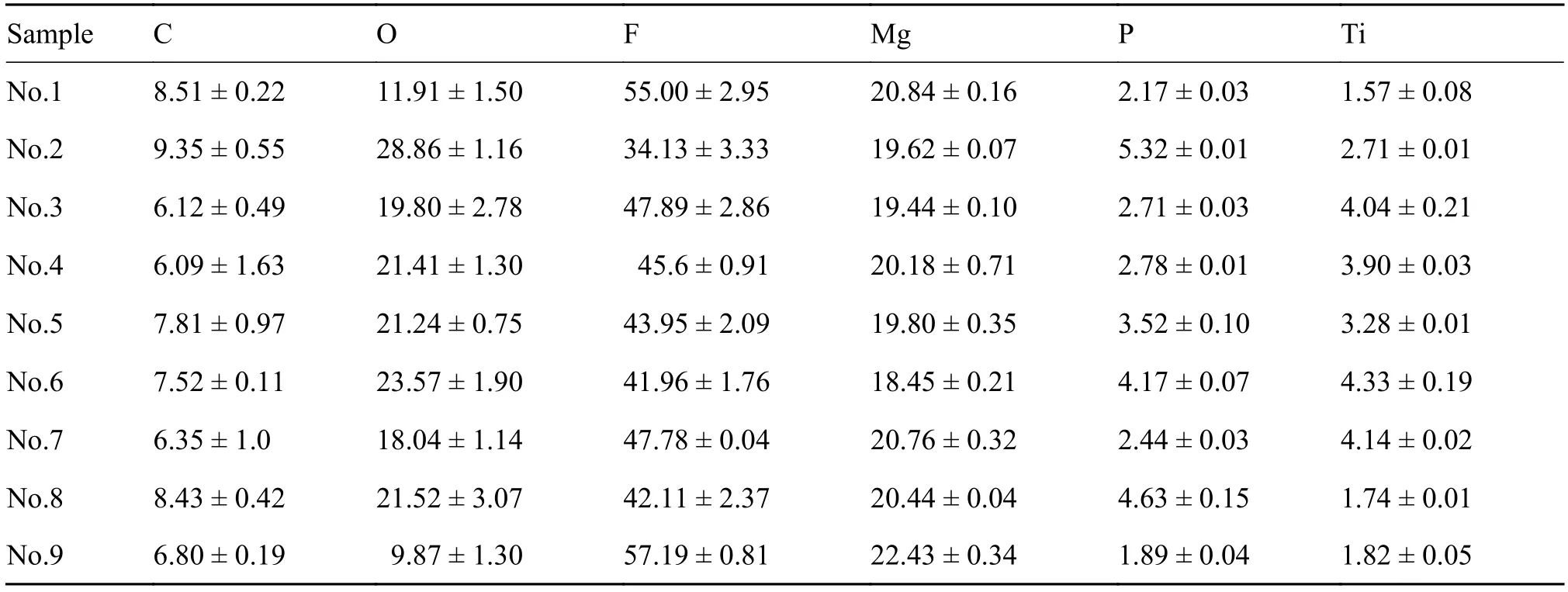

微弧氧化工藝不僅影響氧化膜表面形貌,而且影響其成分。對9個工藝氧化膜的元素測量三次,求其平均值,結果見表2。由表2可以看出,微弧氧化膜中均含有碳、氧、氟、鎂、磷和鈦元素,其中鎂來自基體,氟來自氟鈦酸鉀或氟化鈉,磷和鈦元素分別來自植酸和氟鈦酸鉀,表明基體和電解質均參與了反應。

2.1.3 工藝參數對膜層厚度的影響

圖2是No.1~No.9樣品的截面相貌,膜層厚度分別是(5.71 ± 0.54)μm、(14.15 ± 0.25)μm、(21.4 ±2.10)μm、(17.95 ± 1.75)μm、(11.6 ± 0.15)μm、(16.40 ± 3.10)μm、(20.40 ± 2.0)μm、(29.43 ± 2.72)μm和(18.46 ± 2.13)μm。No.3、No.6、No.8和No.9樣品膜層比較厚,但分布不均勻,比較疏松,有多孔甚至有明顯的裂紋通孔直到鎂合金基體;而No.2和No.5樣品膜層雖然比較薄,但是比較致密。No.1膜層最薄;No.4膜層厚度居中,但不均勻。

2.1.4 膜層相結構分析

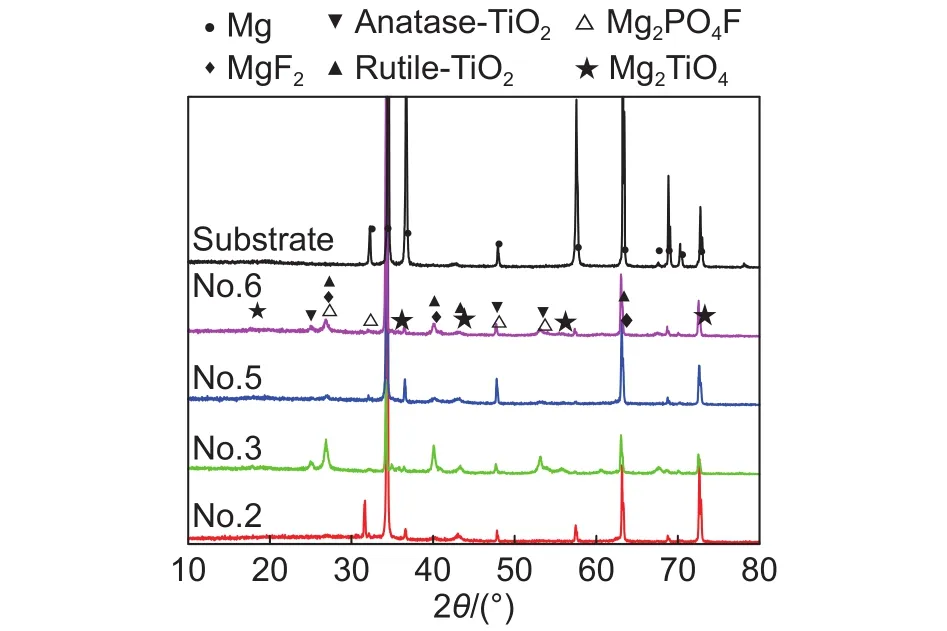

為分析膜層中相結構,本實驗選取代表性工藝制備的樣品進行XRD分析。No.2、No.3、No.5和No.6樣品的XRD結果見圖3。氧化膜中含有鎂、金紅石和銳鈦礦型(TiO2)、氟化鎂(MgF2)、氟磷鎂石(Mg2PO4F)和鈦酸鎂(Mg2TiO4),與他人研究結果一致[21-22]。

圖1 9個工藝制備的氧化膜表面形貌Fig.1 Surface morphologies of anodic coatings fabricated by nine processes (a)No.1;(b)No.2;(c)No.3;(d)No.4;(e)No.5;(f)No.6;(g)No.7;(h)No.8;(i)No.9

表2 9個工藝制備的氧化膜化學成分(原子分數/%)Table2 Chemical compositions of anodic coatings fabricated by nine processes(atom fraction/%)

2.1.5 工藝參數對耐蝕性的影響

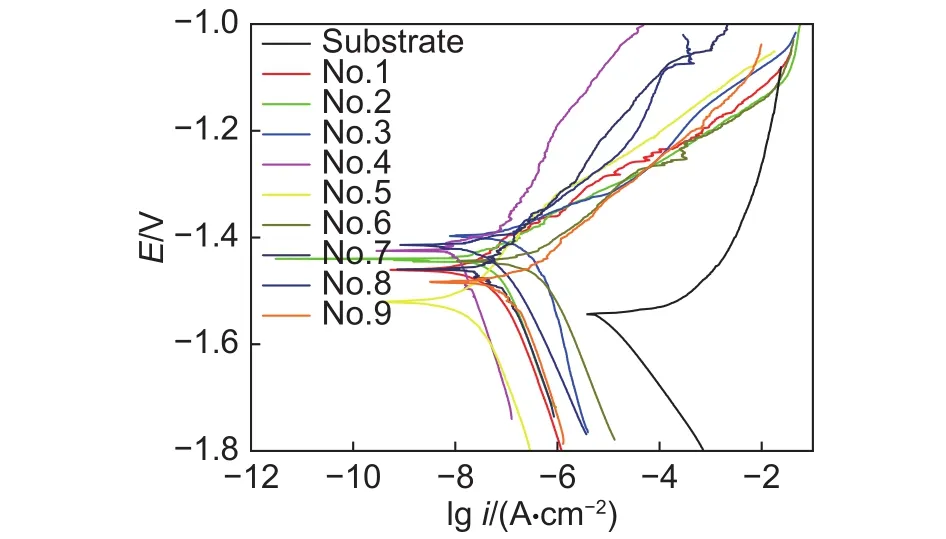

9個氧化樣品的動電位極化曲線見圖4。

根據圖4可得到每組微弧氧化工藝制備的樣品電化學參數,包括腐蝕電位(Ecorr)、腐蝕電流密度(icorr)、βa、βc。根據式(1)計算得到RP值,列于表3中。基體的腐蝕電流密度為1.23×10-5A/cm2;9組工藝中,No.5工藝的腐蝕電流密度最小,為1.51×10-8A/cm2,比基體小三個數量級。No.3、No.6和No.9工藝的腐蝕電流密度較大,分別為1.70×10-7A/cm2、4.73×10-7A/m2和1.24×10-7A/cm2,可能與這3個樣品表面粗糙且有較多凸起顆粒有關(圖1)。

圖2 9個工藝制備的氧化膜截面形貌Fig.2 Cross-sectional morphologies of anodic coatings fabricated by nine processes (a)No.1;(b)No.2;(c)No.3;(d)No.4;(e)No.5;(f)No.6;(g)No.7;(h)No.8;(i)No.9

圖3 AZ31B鎂合金基體和4種工藝制備的氧化膜XRD結果Fig.3 XRD patterns of substrate and anodic coatings developed on samples of No.2,No.3,No.5 and No.6

圖4 基體和9個工藝制備的氧化膜動電位極化曲線Fig.4 Potentiodynamic polarization curves of substrate and MAO samples fabricated by nine processes

為分析工藝參數對氧化膜耐蝕性影響,將表3中的腐蝕電流密度值放入表1中,并采用直觀分析法進行數據處理。表1中K1、K2和K3分別是各因素第1、2和3水平腐蝕電流密度之和;R為極差,是各因素對應水平的加和值K1、K2、K3中最大值和最小值之差。R值大小反映了實驗中各因素對研究對象的影響程度,R值大,代表重要影響因素;R值小,代表該因素對研究對象影響較小。由表1可知,影響氧化膜腐蝕電流密度的順序是植酸濃度> NaF濃度 > 終電壓 > K2TiF6濃度。隨著氟鈦酸鉀濃度增加,腐蝕電流密度先增加然后減小;隨著植酸濃度和氟化鈉濃度增大,腐蝕電流密度先減小后增大;隨著終電壓增大,腐蝕電流密度減小。根據表1,當氟鈦酸鉀為15 g/L,植酸為12 g/L,氟化鈉為9 g/L,終電壓為400 V時,制備的氧化膜理論上具有較好耐蝕性。

2.2 腐蝕電流密度與氧化膜性能關系

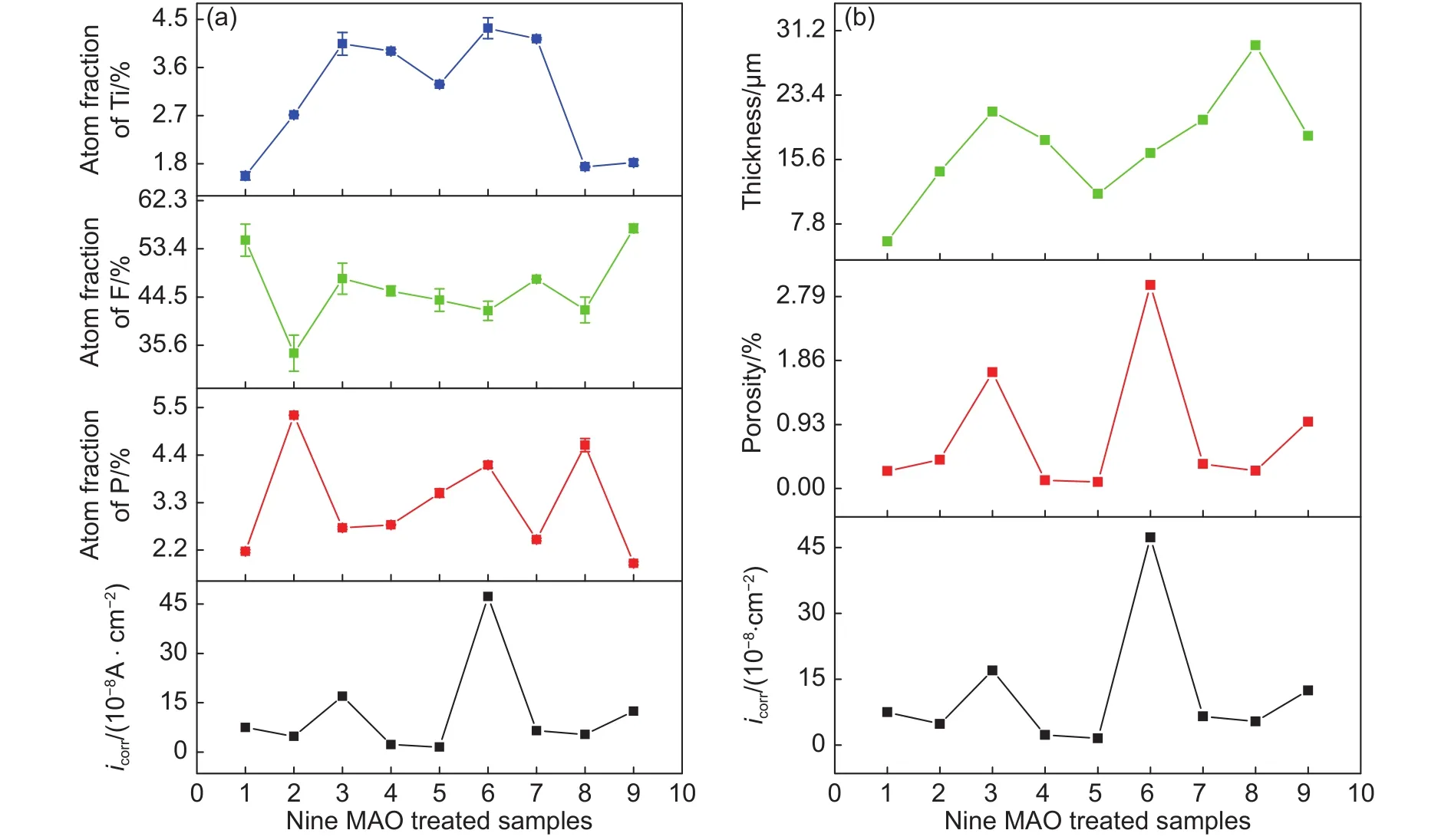

膜層中P、F、Ti元素含量與腐蝕電流密度之間的關系見圖5(a);膜層孔隙率和膜層厚度與腐蝕電流密度的關系見圖5(b)。

表3 9個工藝制備的氧化膜電化學參數Table3 Electrochemical parameters of anodic coatings fabricated by nine processes

圖5 9個氧化膜P、F和Ti含量與icorr之間的相關性(a)和膜層孔隙率、截面厚度與icorr之間的相關性(b)Fig.5 Correlation between P,F and Ti amounts in nine MAO treated samples with icorr (a)and correlation between porosity and coating thickness with icorr(b)

由圖5(a)可知,氧化膜中腐蝕電流密度不會隨著P、F和Ti元素含量增加或減少而發生相應的變化,因此膜層的元素含量與腐蝕電流密度之間沒有明顯的相關性,但P元素含量與F元素含量之間明顯呈負相關性,P元素含量多時F元素含量就會減少,P含量減少時F元素含量會增多,表明兩元素相互競爭進入氧化膜中。

由圖5(b)可知,腐蝕電流密度隨著孔隙率的變化而變化。孔隙率增大時腐蝕電流密度也增大,孔隙率減小時腐蝕電流密度減小。腐蝕電流密度與膜層孔隙率有明顯的正相關性;而與截面厚度沒有明顯相關性,說明膜層耐蝕性的主要影響因素是氧化膜表面形貌。膜層孔隙率低時,氧化膜耐性好。

2.3 電化學阻抗測量及分析

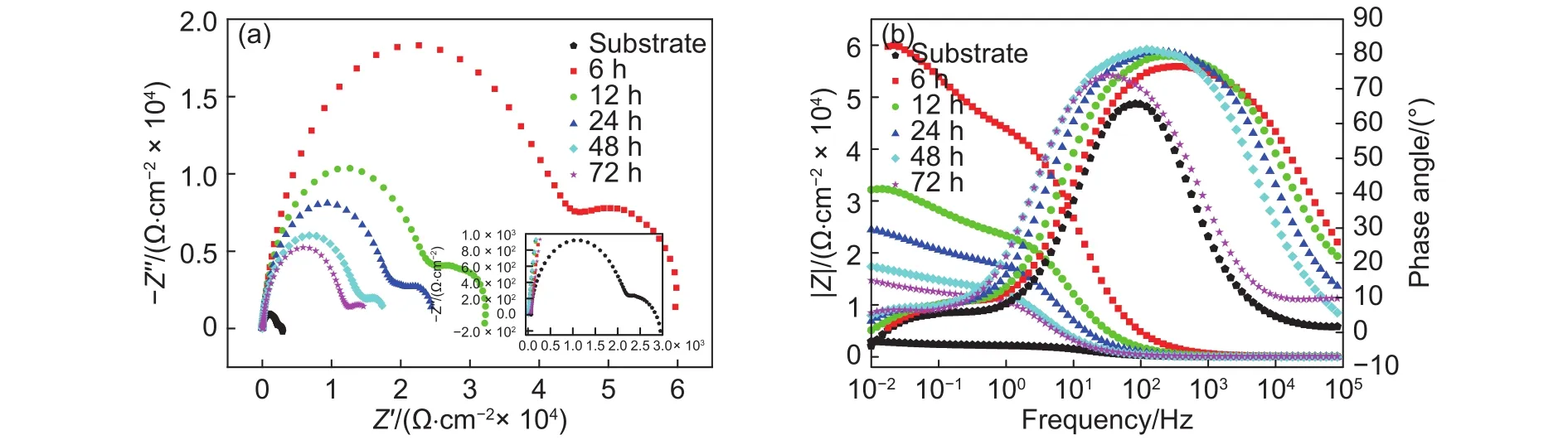

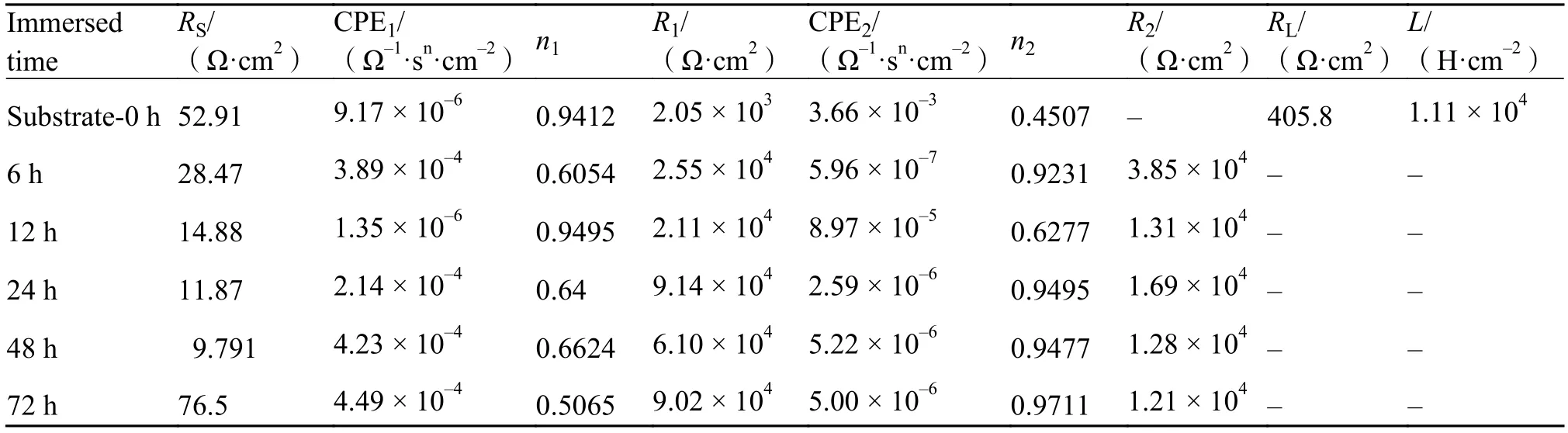

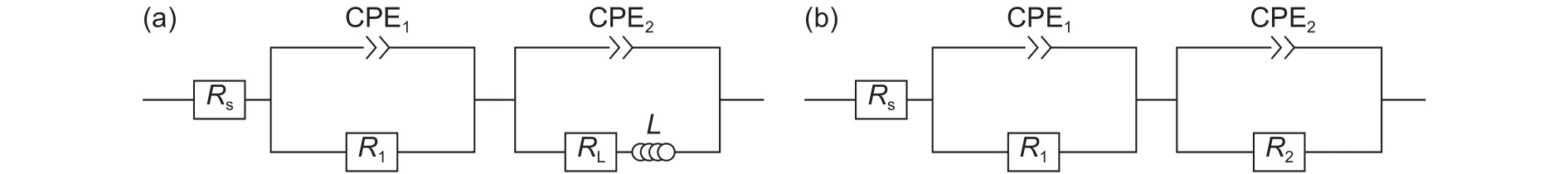

為進一步研究膜層耐蝕性與浸泡時間的關系,對AZ31B鎂合金基體和No.5工藝的MAO涂層進行了交流阻抗測量,圖6為No.5工藝制備的樣品浸泡不同時間的Nyquist圖和Bode圖。高頻區的容抗弧反映了溶液/膜層界面的性質,低頻區的容抗弧反映了氧化膜自身的影響[21-29]。如圖6(a)所示,Nyquist圖中容抗弧半徑與腐蝕速率有關[27]。與基體相比,經過處理的No.5樣品耐蝕性明顯提升。膜層隨著浸泡時間的延長,電容回路的半徑和|Z|減小,說明氧化膜的耐蝕性降低。基于阻抗圖和涂層的微觀結構特征,使用ZSimpwin軟件分析阻抗數據,并優化找到適當的等效電路模型,如圖7所示,化學阻抗譜的擬合結果見表4。

表4中的Rs是溶液電阻,R1是MAO涂層的膜層電阻,與常相位角元件CPE1并聯。R2是MAO涂層的電荷轉移電阻,包括涂層/基板界面的電阻,與CPE2并聯。R2越大表明耐蝕性越好[23],由表4中可知,隨著浸泡時間增加R2減小,證明膜層的耐蝕性在減小。n值越大表明CPE越接近電容,Yerokhin等[21]認為較低的n值表明膜層表面粗糙度和孔隙率較大,隨著浸泡時間延長,n值在反復地增大和減小,表明膜層表面存在自修復過程。王燕華等[29]認為CPE的大小影響膜層的厚度。CPE1越大膜層厚度越小,證明膜層的厚度隨著浸泡時間先增加后減小。浸漬時間越長膜層耐蝕性會顯著降低。浸泡72 h后,膜層仍然具有較好的耐蝕性。說明微弧氧化工藝可以顯著降低鎂合金的腐蝕速率,提高其耐蝕性。

圖6 No.5樣品在3.5% NaCl溶液中浸泡不同時間的EIS譜圖 (a)Nyquist圖;(b)Bode圖Fig.6 EIS spectra of No.5 specimen immersed in 3.5% NaCl solution for different times (a)Nyquist plots;(b)Bode plots of frequency vs |Z| and phase angle

表4 基體和No.5樣品擬合電化學阻抗譜曲線得到的電化學參數Table4 Electrochemical data obtained by equivalent circuit fitting of EIS curves of substrate and specimen No.5

圖7 等效電路圖 (a)基體;(b)No.5樣品浸泡6 h、12 h、24 h、48 h、72 hFig.7 Equivalent electrical circuit diagrams (a)substrate;(b)specimen No.5 immersed in 3.5% NaCl solution for 6 h,12 h, 24 h, 48 h and 72 h

氧化膜耐蝕性由多種因素如成分、厚度和表面形貌所決定[16,18,28]。本研究結果表明,氧化膜耐蝕性與其表面形貌密切相關(圖1),與成分和厚度關系不大。表面均勻致密的樣品具有較好耐蝕性,而表面粗糙的樣品耐蝕性較差。這是因為在含腐蝕介質如NaCl溶液中,Cl-通過微孔和裂紋到達基體,因此表面形貌對氧化膜耐蝕性影響很大[28]。這是初步研究結果,需要進一步完善工藝,提高涂層致密度和耐蝕性能。

3 結論

(1)使用氟鈦酸鉀電解質,在鎂合金表面制備含鈦涂層,鈦含量最高為4.33%(原子分數)。氧化膜由TiO2、MgF2、Mg2PO4F和Mg2TiO4組成。

(2)影響氧化膜耐蝕性的主次順序是植酸濃度 > NaF濃度 > 終電壓 > K2TiF6濃度,當植酸濃度為16 g/L時,氧化膜表面粗糙,且有較多凸起顆粒。

(3)微弧氧化處理后,鎂合金耐蝕性顯著提高。隨著浸泡時間延長,膜層耐蝕性降低。當樣品浸泡72 h后,膜層仍然具有較好耐蝕性。