三相異步電機定子引線故障新型檢測技術研究

蘭 濤

(中車株洲電機有限公司,湖南 株洲 412001)

三相異步電機在運行一定時間后,可能會出現包括絕緣老化和三相電阻不平衡等問題。從返修電機的數據統計來看,三相電阻不平衡故障主要是由于定子引線裂紋或斷裂甚至燒損造成的。此故障一旦產生,會造成繞組各相電流產生偏差,使故障處的引線溫度更高,在產生微小裂紋后會伴有放電,加上電機運行過程中的頻繁振動的應力累加,最終,故障引線會徹底燒斷。若不及時檢修,故障引線處在電機運行時會產生大量熱量并燒熔附件其他線圈,造成整臺定子繞組的報廢。在三相電阻不平衡故障發展到一定階段,電機監控系統會收到例如逆變過流的報警提示。在故障初期,由于定子引線有絕緣包裹,傳統的三相直流電阻測量法無法準確地獲知各引線的健康狀況。

1 現狀描述

定子繞組故障主要有引線故障(表現為三相直流電阻不平衡)和絕緣故障(包括耐壓擊穿和異物掃膛等)。其中,三相直流電阻不平衡,簡稱三相不平衡,是引線故障的表現形式,也是定子繞組故障中最主要的故障形式,本文研究方向主要是針對電機定子引線故障的檢測。

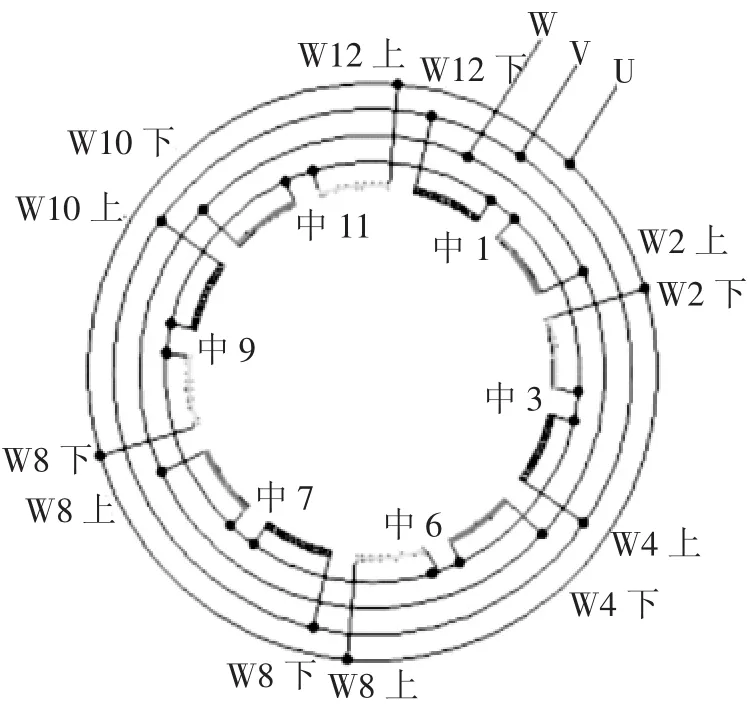

電機出現三相直流電阻不平衡時需定位故障引線,以便盡快進行引線修復。某型電機的引線分為12組(每組又分上下2處引線),大致對應時鐘表的12個方向,見圖1。

圖1 某型電機引線分布圖

引線故障在三相不平衡度超過15%以上時(合格標準為2%以內),屬于嚴重的引線故障,這類故障通過肉眼即可看出故障位置。除此之外,剩余的絕大部分引線故障是肉眼無法從外觀識別的,需要借助一定的檢測手段。

在電機檢修過程中,傳統的定子引線故障檢測方法通常分為以下幾個步驟:

(1)入廠三相直流電阻測量。對于三相不平衡度超過2%的電機定子,判定為三相直流電阻不平衡,成為待處理品。

(2)電機解體后,對三相不平衡的定子引線處進行查看,確認是否有明顯燒損或其他異常。若引線已燒損或斷裂,拍照并記錄和匯總故障信息,而該臺繞組則需全部更換。若外觀無法確認故障位置,則進行步驟3。

(3)用剪刀等工具剝除疑似故障引線焊接點處的絕緣(由于絕緣層是浸過漆的,此過程十分耗時耗力,且容易傷到附件線圈鼻部的絕緣)。查看引線焊接處電磁線表面是否有裂紋,若有,則繞組全部更換。若無,則進行步驟4。

(4)用大剪線鉗將疑似故障引線從距引線焊接點適當位置剪斷,同時剪斷其兩側的導電環。剪下的引線頭為一個T形結構,粗的部分為導電環,細的為引線,焊接點位于引線和導電環搭接處。

(5)對疑似故障相的引線頭全部進行專項試驗,包括滲透檢測、微觀金相試驗等,對比試驗結果以確認真正的故障所在引線。故障發生位置通常在焊接點根部或距焊接點10~20mm處的引線彎折處。

按上述方法,查找一臺電機的引線故障位置的平均時間在3 h左右,但仍有疏漏的情況(尤其是故障位置分布在多個引線上時)。此外,其他經驗類方法,例如一人用橡膠錘依次敲打3相共12組引線焊接點,由另一人實時觀察三相直流電阻的變化。此方法不用拆剪引線頭,但精準度不高。

2 特征分析

引線故障通常在測量數據上表現為三相直流電阻不平衡,故障形式為引線焊接點根部或引線彎折處出現裂紋甚至斷裂。所以,在繞組通交流電時,引線裂紋和斷裂處會產生放電,造成該處溫度急劇上升,甚至超過銅的熔點。因此,嘗試利用故障引線在通電時溫度升高這一特點,進行故障位置的查找。

3 方案制定

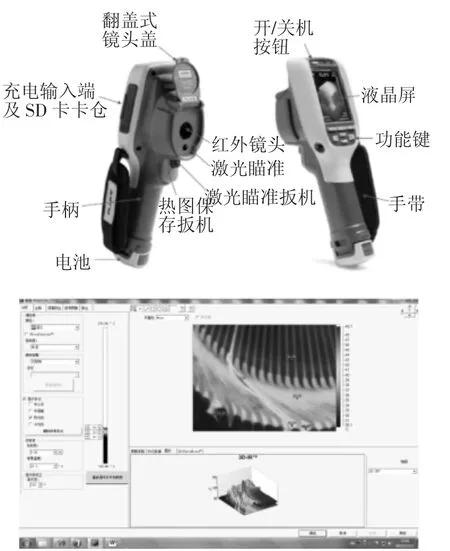

根據調研,能對繞組溫度場分布進行直觀采集和分析的理想儀器為紅外熱成像儀。經過篩選,最終確定了某款便攜式紅外熱成像儀。它具有128×160個紅外采集點陣,每一點都可以收集對應物體表面的熱輻射能量,經儀器內部的運算公式,編譯為LED顯示屏上像素顯示,整個圖像可根據溫度場分布自動變換顏色,同時顯示視場內的最高溫和最低溫以及中點溫度。紅外成像焦距在1.2m以上,十分適合電機定子的尺寸和視場范圍要求。該儀器具有實時截圖功能,保存格式除了有普通的jpg.和BMP.,還有專用的IS2.格式。此外,該儀器配備了專業分析軟件,可供技術員針對復雜的熱圖像(必須是IS2.格式)進行分析。

整個方案大致分為以下幾步:

(1)紅外熱成像儀選型:外形與分析軟件界面,見圖2。

圖2 紅外熱成像儀和分析軟件界面

(2)引線故障電機在紅外熱成像儀下的故障識別驗證。

選取某返修電機,三相不平衡度3.84%,外觀無異常。

電機解體后,將其定子放置到試驗臺,通以工頻三相電流(此電流值需要既能使線圈較快速發熱,又不會對絕緣層等造成損害為準。整個通電時間不超過1 min,溫升不超過70K),同時使用已經開機并預熱的紅外熱成像儀對繞組進行實時觀測并截圖。通常,每隔10 s截圖一次,故障形式較復雜時可從多角度和多距離截圖。該臺電機的部分紅外熱圖像見圖3。

圖3 繞組紅外熱圖像

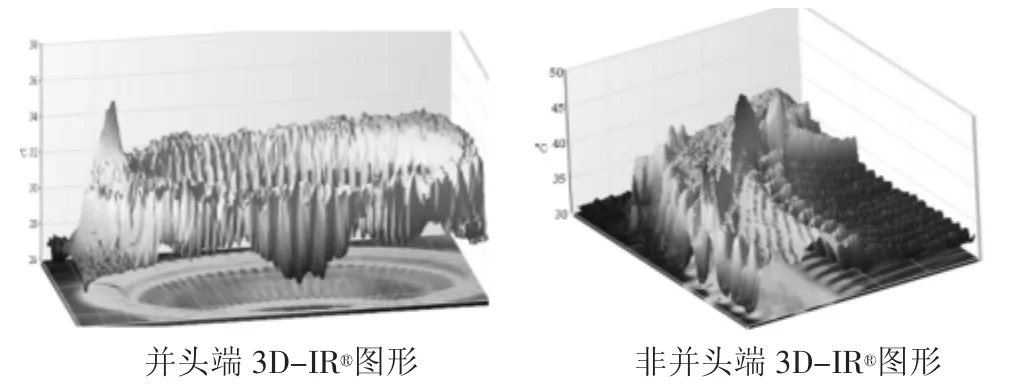

通電后約20 s后,故障引線內部由于發熱高,使得其所在線圈的發熱量整體較其余線圈高,在紅外熱圖像里,顏色更趨高溫色。綜合先前測量的三相直流電阻(已初判為W相某引線故障),和發熱線圈的位置(8點鐘方向),可以確定是W8引線故障。此時故障查找已經結束,若要做進一步研究,可將截圖導入分析軟件,進行溫度場分析。必要時可將二維熱圖像轉換成3D效果圖(軟件內可自由拖拽3D視角),見圖4。在3D視角下,整個溫度場的分布更加直觀。

圖4 繞組3D紅外熱圖像

整個引線故障的定位過程(不包括軟件分析),從進出試驗臺的吊運,到通電的約30 s,再到故障確定和用油漆筆做上標識,總共不超過10 min。

(3)小批量驗證新檢測方法,記錄和累積試驗數據。

經過一段時間檢測驗證,發現三相不平衡度從1.35%到49.15%都有分布,全部采用了紅外熱成像儀進行了故障檢測。最終,所有引線故障均得到了準確而高效的定位,檢測過程如圖5所示。

圖5 新工藝實施過程

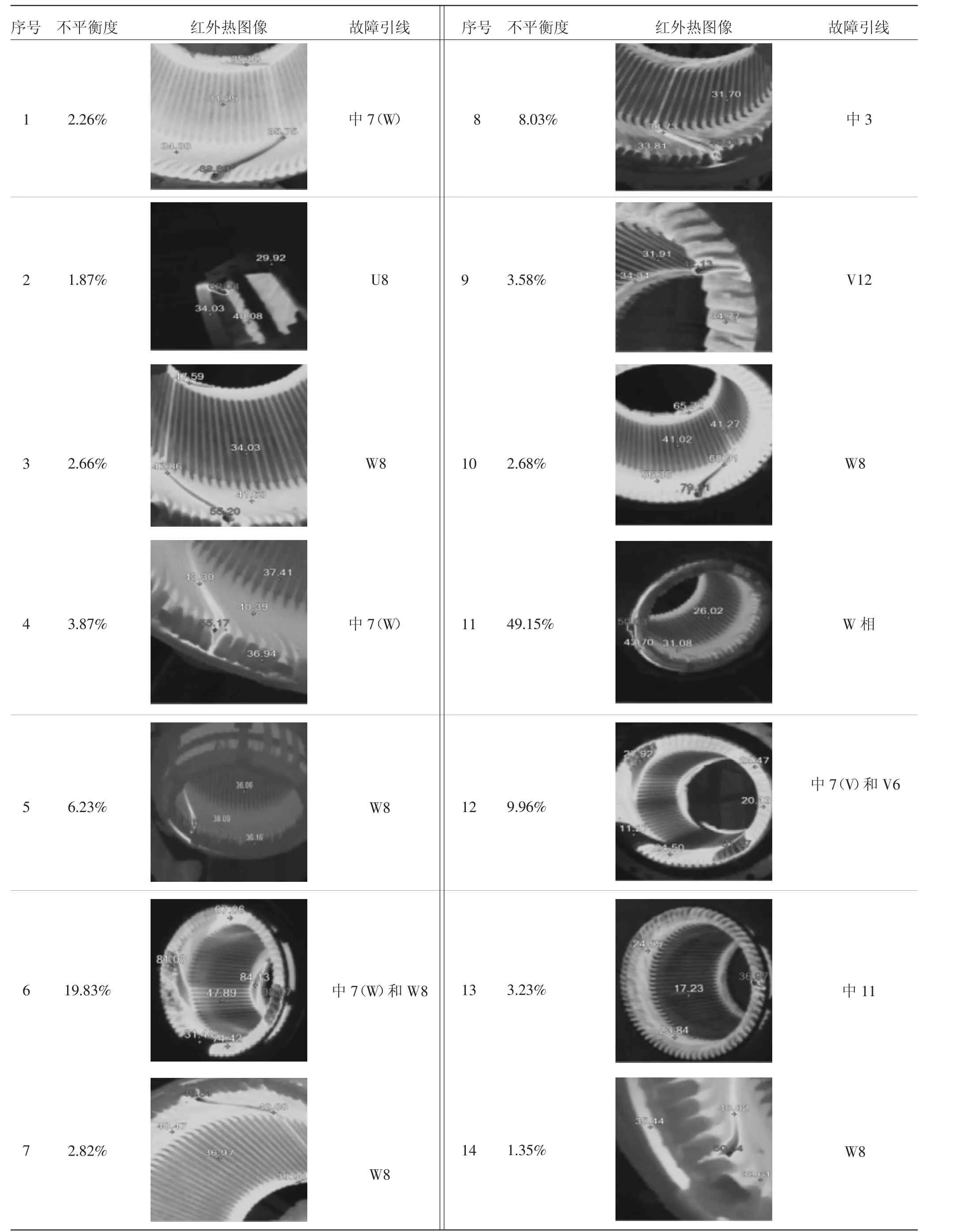

以下是實測的紅外熱圖像及檢測、判定的故障引線位置。除了現場判定出引線故障位置,紅外熱圖像截圖都按月份和電機編號等導入計算機,形成了針對每臺引線故障電機建立的普通照片加紅外熱圖像的檢修臺賬和數據庫。

4 新技術優勢

據新工藝的實施效果,結合操作者的反饋意見,可以肯定,紅外熱成像儀的應用非常成功。新技術的實施降低了引線故障查找的難度和工作量,開拓了思路,引入了新的數據模式(即紅外熱圖像,單張圖像包含溫度值20480個),為后續更加深入的研究引線故障提供了豐富的數據支撐。相比傳統引線故障檢測方法,新技術主要優勢有:

(1)效率:由之前的每臺平均耗時3 h,減少至目前的10 min。

(2)難度:由工藝員測量分析和試驗分析,加上操作者使用剪刀和剪線鉗等工具的多步驟查找方法,變為目前一個操作者即可在試驗臺單獨完成的簡單方法。

(3)準確度:之前對于1臺定子上3個以上的引線故障點,無論在數據分析上,還是實際查找中,均有很大的遺漏可能。而在紅外熱成像儀的敏銳捕捉下,各型引線故障均畢露無疑。而且,目前已經有了識別出三相不平衡度在1.35%的引線故障的實例,這在之前會被當作合格品交出。

表1

5 結語

(1)紅外熱成像儀受其原理所限,只能查看和分析物體表面的熱輻射特征,而且需要根據物體的表面特征調整發射率。本文涉及的表面材質通常較為一致,不需要調整。然而某些特殊情形,如絕緣表面覆蓋了摻雜了油污的厚厚的泥巴時,可能會影響熱圖像溫度場的局部分布特征。所以,正在研究適用的幾種物體表面的熱輻射特征,進而逐步形成被測表面的標準和規范,使得測量數據更加準確,同時也為其他電機故障檢測領域的應用做好前期理論鋪墊。

(2)在紅外熱成像儀的檢測下,出現過一些之前從未有過的熱圖像,例如不規則的整組高溫或低溫,這些情形的分析,需要更多的知識和經驗,我們正在研究和學習中。

(3)其他繞組故障,例如絕緣方面的劣化狀況在紅外熱圖像下的表現,以及引線故障初期或其他銅材內部的缺陷和劣化,可能需要更加精密的儀器和分析方法才能發現。我們正在研究新的方法,為新產品機械、電氣、絕緣等性能改善提供數據依據和參考。