數控機床故障診斷方法探討及應用

■ 首都航天機械有限公司 (北京 100076) 關進良 喻曉浩 岳維超

數控機床是集機、電、液、氣為一體的典型機電系統,結構復雜且自動化程度高,在我國制造業尤其是裝備制造業的發展中,起到了不可替代的作用。由于數控機床本身的復雜性和多樣性,使得機床故障受機械、電氣、控制系統以及檢測裝置等多因素影響,引起同一種故障的原因也可能是多種多樣的,而且故障停機直接影響著設備利用率和企業的生產制造能力,因此在理解工作原理的基礎上,總結分析故障診斷方法,并從根本上尋找快速排除故障的途徑尤為必要。本文結合工作實踐中的具體案例,對典型故障診斷方法進行深入分析和探討。

1. 數控機床組成、工作原理

采用數控技術進行控制的加工設備稱為數控機床,其基本組成如圖1所示,現代數控機床一般采用計算機或微型計算機作為控制系統,稱之為計算機數控系統(簡稱CNC)。數控機床加工工件時,將工件圖樣上的幾何信息、工藝信息數字化,用NC代碼編寫加工程序并存儲到程序載體內,然后借助輸入裝置將程序輸入到CNC單元,并由CNC單元對程序進行譯碼、運算等綜合處理后,向伺服系統和其他輔助控制裝置發出指令信號,以驅動各運動部件和輔助動作,從而完成工件加工任務。數控機床可實現一次裝夾、多工序連續加工,同時具有自動化程度高、加工精度高以及生產效率高等特點。

2. 數控機床故障診斷方法在實際維修中的應用

圖1 數控機床組成框圖

(1)模塊互換法。數控機床的某一個模塊(一般指編碼器、光柵尺、伺服放大器及其電纜等)出現故障導致機床報警或異常現象,把該模塊與另外一個同類(盡量是同型號)正常的模塊互換,再觀察故障現象并與互換前對比,來幫助維修人員定位故障點。

應用實例。故障現象:某數控龍門銑床在自動加工過程中,出現25000號報警:Y軸主動編碼器硬件錯誤,下電重起后故障依舊。

故障分析和方法應用:一般情況下,引起該報警的原因可能是光柵尺故障、編碼器故障、反饋單元損壞以及中間連接電纜斷裂或破損。若針對以上所有情況拆下逐一檢查,則需耗費大量故障診斷時間。采用“互換”法,根據大量的維修記錄得知,導致此報警最有可能的因素是光柵尺臟污或讀數頭損壞,現將Y軸和X軸光柵尺電纜線互換(電纜經測試正常,相當于把光柵尺互換),開機后X軸出現25000號報警,顯然是Y軸的光柵尺故障。進一步檢測后發現,其讀數頭上一個“小鋼珠”脫落,導致讀數頭在讀取反饋數據時信號不穩定,更換讀數頭后故障排除。

小結:該方法的核心是“互換”,應用比較簡單,前提是在交換某一模塊時,機床的其他部件不能同時交換,即保證互換前后對比判斷的可靠性。當引發某一報警的因素較多時,暫時缺少備件,可逐一對“可疑因素”與正常機床上同型號部件互換。如:伺服模塊、檢測模塊、主軸模塊以及各種電氣元件均可進行交換。

(2)機電分離法。因數控機床是典型的高度機電一體化設備,故障原因可能是電氣、機械甚至機電同時存在問題,很難直接判斷故障點所在,可把機械部分和電氣部分相對分離(脫開),再根據機電分離后的現象判斷故障。

應用實例。故障現象:VMC850立式加工中心空載時,數控系統負載監控界面顯示主軸負載達到50%以上(過大,存在很大故障隱患),而正常值是5%左右,影響機床正常運行,不知是機械故障還是電氣故障。

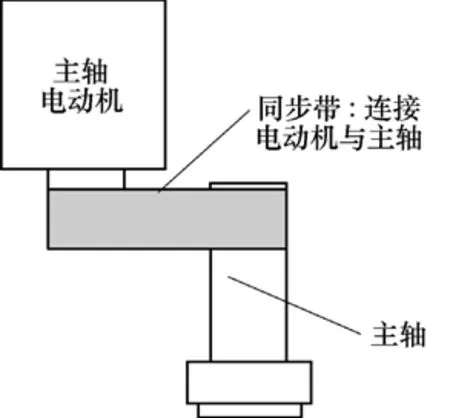

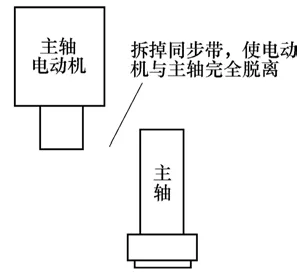

故障分析和方法應用:該機床采用FANUC18-M數控系統,主軸和電動機使用同步帶直連,示意圖如圖2所示,現采用“機電分離法”,將連接電動機與主軸的同步帶拆掉,使機械部分(主軸本身)與電氣部分(主軸電動機)完全脫開(見圖3),手盤絲杠正常,再單獨測試電動機,發現負載仍然是50%左右,從而判斷是電動機本身問題,更換新電動機測試,負載顯示是4%,故障排除。后續進一步檢測電動機,發現根本原因是電動機軸承損壞,同時遙測定子繞組的絕緣電阻過小。

小結:機電分離法是“化整為零”思想在故障診斷中的應用。機電分離后,“隱藏”在整體中的故障直接顯現出來,起到了化繁為簡的作用。此方法可延伸為“分離法”,除機電分離外,還可將其他需要“分離”的部分單獨脫開來幫助診斷故障,如:全閉環改為半閉環,把光柵尺從測量反饋系統中分離。

(3)比較法。若機床的某一軸出現故障后,可通過測試本機床或同型號機床的同類型軸,加以對比發現問題的不同點,從而找出故障點并迅速排除故障。

應用實例。故障現象:某數控龍門銑床在自動加工過程中,出現“A軸電動機溫度過熱”報警而停機,停機2h后重起,報警仍舊存在。

圖2 同步帶直連示意圖

故障分析及方法應用:該機床采用西門子840D數控系統,有X、Y、Z三個直線軸和A、C兩個旋轉軸,一般情況下造成此報警的原因有3種:A軸過載或過流導致電動機過熱。電動機本身故障。溫度傳感器或其信號線損壞。首先,用溫度儀測試電動機本身溫度為室溫,正常;然后分別測量A、C軸溫度傳感器的反饋線電阻,分別是60 000多Ω(接近斷路狀態)和650Ω,二者進行比較,A軸和C軸是同類型的旋轉軸,二者阻值一般相差不大,但C軸無報警,由此快速判斷A軸溫度傳感器反饋線可能已經斷路或破損,更換反饋線,故障排除。

小結:比較法可把“定性分析”轉化為“定量分析”,并借助現場實測數據來診斷故障。選取比較對象時,要首選“同類對象”,保證具備可比性。

(4)排除法。引起某一故障有多項并列的原因,其中一項或幾項均可導致相同的報警或故障現象。首先去掉所有可能的原因項,再依次單獨接入電路,分別觀察對應的現象,逐一排除“可疑”項來診斷故障。

應用實例。故障現象:某數控鏜銑床在執行加工程序過程中,突然出現1 0 4 4號報警(M A C H I N E I S N O T READY),按復位鍵無法消除,同時電氣柜中空開QF91跳閘,機床下電合上空開,重起機床約5~10s后故障復現。

圖3 主軸與電動機脫開示意圖

故障分析及方法應用:該機床采用FANUC18i-MB數控系統,具有X、Y、Z、W四個直線軸和B、C兩個旋轉軸。針對空開跳閘現象查閱機床電氣圖樣(見圖4),空開QF91(DZ47-60 C6)上端接DC24V電源,下端經中間繼電器KA103和KA105,分別通過KA11至KA14控制四個直線軸的伺服電動機剎車裝置。由于四個剎車線圈電源都來源于同一個空開QF91,任何一路長時間過載或者短路都有可能導致QF91跳閘。采用排除法,首先將四個直線軸的剎車(虛線方框中)全部退出電路,即拔掉11、12、13和14號線,再分別恢復剎車電路并單獨測試,結果是Y、Z、W三個軸的剎車正常(每路電流均小于1A),X軸剎車接入電路時約5~10s后跳閘,電流約12A,已遠遠超過正常值,排除正常電路,故障定位在X軸剎車。經進一步檢測,X軸剎車線圈已燒毀(電阻約為2Ω),因過流導致空開跳閘,更換剎車裝置后故障排除。

小結:機床的剎車電路直接關乎到設備和人身安全,機床維護人員必須重點關注,一旦出現故障立即停車,切不可強制運行。除適用于上述一般電路外,排除法的適用范圍可進一步延伸,如:某些故障與CNC伺服模塊或者PMC的I/O單元有關,每個模塊上接有多個插頭(分別控制對應的功能),也可利用排除法,首先拔掉全部插頭,再依次插上,逐個進行排除,當接上某一插頭后故障復現,即可把故障定位于此。

圖4 機床電氣圖

(5)PMC在線診斷法。在數控機床加工過程中,CNC和PMC協調配合共同完成對機床的精確控制,其中PMC主要完成與邏輯運算有關的功能,如刀具更換、主軸起停、換向變速、冷卻液開斷、工作臺交換等輔助動作。PMC梯形圖能實時在線監測這些輔助動作,一旦某一動作在邏輯上出現問題,從梯形圖中能及時顯現出來,有助于故障的快速定位。

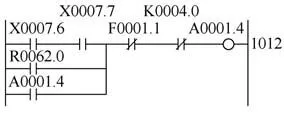

應用實例。故障現象:VMC1600立式加工中心在刀庫換刀過程中,出現1012#報警(MAGAZINE ORI. UP/DOWN ALARM)。按復位鍵報警消失,重新換刀仍然反復出現該報警。

故障分析及方法應用:此機床采用FANUC 0i-MC數控系統,刀庫采用無機械手換刀方式,刀庫的左、右和上、下移動由氣缸驅動,旋轉由調速馬達驅動,自動換刀的一般步驟是:當數控系統接到換刀指令后主軸回到換刀位并準停→刀庫向右移動到主軸處→主軸上的刀具進入刀盤卡槽→主軸松刀→刀庫下移脫離主軸→刀庫備刀(定位銷抬起,刀盤旋轉至指令對應的刀位)→刀庫上移使刀具進入主軸錐孔內→刀具夾緊→刀庫退回到原位。根據報警提示,在PMC中查詢到1012#報警對應的梯形圖,如圖5所示,當刀盤轉動之前,其定位銷(固定刀盤,保證刀盤的定位精度)向上拔起,上端限位開關信號X7.6接通(X7.6→1),此時下端限位開關還未完全彈起(信號X7.7有一瞬間還處于1的狀態),造成地址A1.4接通而報警,當按下復位鍵F1.1后,此時因下端限位開關已完全彈起(X7.7已由1→0),報警消失。經上述分析可知,故障原因顯然是限位開關X7.7損壞失靈(內部銹蝕,彈起速度過慢),更換后故障排除。

小結:加工中心換刀過程和PMC程序比較復雜,邏輯性較強,利用PMC在線診斷法能直觀地排查出“邏輯錯誤之處”,可快速從眾多可能原因中找出故障點,達到捋清邏輯關系和追根溯源之目的。對于一些隨機性、瞬間出現的故障,若梯形圖中一些信號的“通斷”(通斷保持的時間極短)肉眼無法分辨,可使用PMC的信號跟蹤功能(TRACE),觀測信號的時序和波形,來“捕捉”瞬間信號狀態。

3. 結語

圖5 PMC梯形圖

在對機床有一定認知的基礎上,當數控機床故障出現時,進行診斷的一般思路是:大腦保持清醒,切不可手忙腳亂,根據報警提示或者故障現象,通過認真詢問機床操作人員和查閱相關的機床資料,初步了解故障情況;大致判斷出該故障可能和哪些因素有關,并根據自身的知識范圍和工作經驗,運用其中一種或綜合運用幾種診斷方法,做到有“法”可依并盡快定位故障點,排除故障;針對該故障或者這一類故障進行總結(包括故障類型、診斷方式、維修細節以及注意事項等),這一點特別重要,對快速提高機床維修人員(尤其是初學者)的技術水平有“事半功倍”的作用,即先認真了解、再分析解決,最后總結經驗。

[1] 朱文藝,李斌.基于Internet的數控機床遠程故障診斷系統研究[J].機床與液壓,2005(9):176-178.

[2] 井陸陽,王太勇,陳東祥,等.數控機床多參數在線監測診斷系統的設計與實現[J].制造業自動化,2013,35(6):178-180.