風力發電塔架無清根全熔透埋弧焊焊接技術

夏宇龍,李 雯

(甘肅中水電水工機械有限公司,甘肅臨夏731600)

風力發電塔架無清根全熔透埋弧焊焊接技術

夏宇龍,李 雯

(甘肅中水電水工機械有限公司,甘肅臨夏731600)

介紹了一種新型的應用于風力發電塔架制造過程中的無清根全熔透焊接工藝技術,該焊接工藝方法是通過改變坡口角度、筒體成形、外側坡口打底、內側埋弧自動焊、外側埋弧自動焊等工藝步驟來實現的。規避了傳統的碳弧氣刨清根焊接方法因焊縫重復受熱而導致的構件變形和焊件晶粒尺寸變大、強度降低等缺陷,并且氣刨后的焊接坡口形狀很不規則,這也使得構件的焊接質量難以保證。

塔架;無清根;全熔透;埋弧自動焊

0 前言

我國地域廣闊,豐富的風力資源具有良好的開發前景,發展潛力巨大。隨著風電行業的飛速發展,越來越多的自然風能被用于造福人類。風電機組的重要承重部件是塔筒,塔筒起著吸收機組震動和承載發電機組的作用[1]。

風能是取之不盡、用之不竭、潔凈無污染的可再生能源[2]。風力發電是可再生能源領域中除水能外技術最成熟、最具規模開發條件和商業化發展前景的發電方式之一,其蘊量巨大,全球的風能約為2.74×109MW,其中可利用的風能為2×107MW,比地球上可開發利用水能總量還要大10倍。對于風電設備制造業乃至風塔制造子行業而言,不斷擴大的市場容量將是行業發展的巨大助力[3-4]。

1 實驗方法

1.1 實驗材料

風力發電機塔架是支撐風力發電機組、扇葉,承受風力載荷的主要設備結構件,鋼板材質Q345B, 鋼板厚度22~48 mm。化學成分如表1所示。

表1 Q345B的化學成分Table1 Chemical composition of Q345B %

1.2 實驗方法

目前普遍采用的碳弧氣刨清根焊縫存在缺陷:焊縫重復受熱使構件變形和焊件的晶粒尺寸變大,而焊縫和母材的晶粒尺寸則導致焊縫強度降低,并且碳弧氣刨后同樣需要清理坡口表面的滲碳層,另外還存在粉塵污染、噪聲較大、弧光輻射,對操作者的技能要求、責任心要求較高等;氣刨后的焊接坡口形狀很不規則,這也使根部焊縫的焊接質量難以保證[5-6]。

無清根焊接方法則是通過改變坡口角度、筒體成形、外側坡口打底、內側埋弧自動焊、外側埋弧自動焊等工藝,確保研究的順利進行。具體包括:

(1)開坡口。將已下料鋼板四邊靠筒體外側開角度45°±2°及深4~12 mm的單向坡口。

(2)筒體成形。將已開坡口的鋼板按筒體直徑及錯邊量不大于1 mm、且焊縫間隙不大于1 mm的要求卷制或徑向對接成筒體并形成筒體外側面V型焊縫。

(3)外側坡口打底。對已成形的筒體縱向縫隙外側坡口采用焊條電弧焊或氣體保護焊,按填充厚度3~4 mm進行打底。

(4)內側埋弧自動焊。對已打底焊接的筒體內側焊縫按焊層填充厚度2~4 mm和蓋面余高0~2.5 mm進行埋弧自動焊接。

(5)外側埋弧自動焊。對筒體外側焊縫按蓋面余高1~3 mm進行埋弧自動焊接。

2 實驗結果及分析

2.1 實驗過程

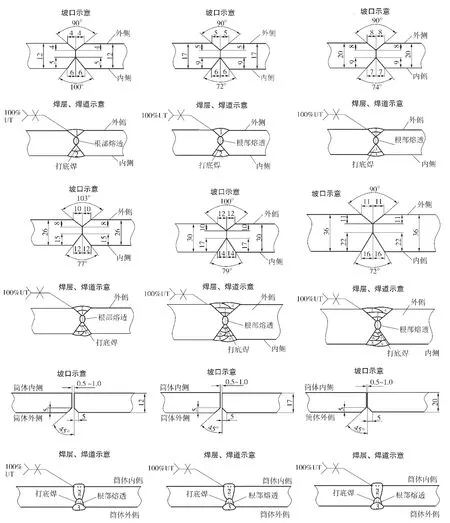

在風電塔筒的制作中,塔筒普遍高度為80 m,呈錐形圓筒狀結構,因此每段筒體的板厚均不相同。為了保證實驗與實際生產相符合,體現出試驗數據和試驗的可靠性,設置了不同板厚、不同坡口形式的焊接試板進行試驗。焊接試板坡口示意如圖1所示。

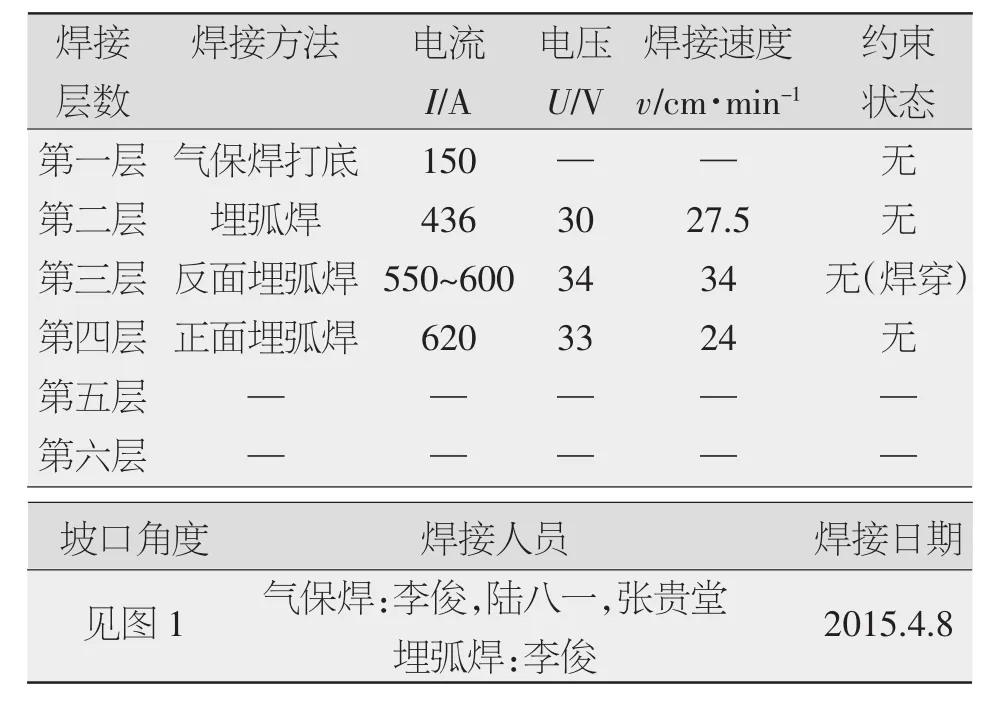

改變試板坡口角度和調整焊接參數,共計完成焊接試板70個,試板累計長度280 m。試驗結果顯示,無損檢測合格率從開始的90%提升到100%。焊接參數為:試板規格14 mm×300 mm×2 000 mm,組對間隙3~4 mm,鈍邊厚度2~3 mm,其他參數如表2所示。

表2 試板焊后參數Table 2 Test plate after welding

2.2 實驗結果分析

采用無清根全熔透焊接方法能夠實現焊縫平整光滑、焊接效率高且質量穩定、無明弧刺激和噪聲污染等優點。筒體焊接外觀如圖2所示。

無清根全熔透焊接方法實施時需提前開好坡口,這有利于控制坡口的形狀和尺寸,規避了傳統清根時所開坡口形狀和尺寸不易控制的不足;而且通過控制圓筒形焊接鋼板的坡口角度、大小以及焊縫接口縫隙、錯邊量等參數,不但能夠避免現有技術的中薄板開雙面坡口時埋弧焊易擊穿焊縫的難題,而且能解決中厚板難焊透、焊材消耗大及焊接效率低的問題。

無清根全熔透焊接方法工藝簡單且焊接質量穩定,采用氣體保護焊打底為保障,既避免了傳統電弧焊打底時因夾渣、氣孔等缺陷需清根造成的噪聲污染和清根時的明弧刺激,又能規避現有技術中直接埋弧焊時需要在焊縫下端設置復雜的焊縫墊片裝置而造成的根部氧化和根部缺陷、難以保證接頭有效的熔合即全熔透的難題。此外,采用外側坡口氣體保護焊接打底,然后內側埋弧自動焊、外側埋弧自動焊,有效保證了焊縫的全熔透和較高的內部質量,解決了圓筒形高質量全熔透焊接對接焊縫清根困難、焊接變形不易控制等問題。

圖1 焊接試板坡口示意Fig.1 Breach groove of welding test

3 結論

(1)無清根焊接技術的研究及應用表明,該技術具有焊縫平整光滑、焊接效率高

Page 134

Completely permeating and not clearing welds submerged arc welding technology for wind power generation tower

XIA Yulong,LI Wen

(Gansu Hydropower Hydraulic Machinery Co.,Ltd.,Linxia 731600,China)

This paper mainly describes a new welding process applied to the wind power tower manufacturing process,which does not need to clean the weld bead,can achieve full penetration welding.The welding process is achieved by changing the groove angle,the barrel forming,the outer side of the back cover,the inner submerged arc welding,the external submerged arc welding process steps to achieve.To avoid the traditional carbon arc gas of the root of the welding method to cause the weld to repeat the heat,resulting in deformation of parts and weldment grain size larger,lower strength and a series of defects.And the shape of the welding groove after the gas is very irregular,which makes the welding quality of the component is difficult to guarantee.

tower;no clear root;all penetration;submerged arc welding

TG457

B

1001-2303(2017)08-0127-04

10.7512/j.issn.1001-2303.2017.08.26

2017-03-30

夏宇龍(1988—),男,工程師,碩士,主要從事水工金屬結構和風力發電塔架的設計及制造。E-mail:454352807@qq.com

本文參考文獻引用格式:夏宇龍,李雯.風力發電塔架無清根全熔透埋弧焊焊接技術[J].電焊機,2017,47(08):127-129+134.