管道水平固定全位置熔化極機動焊接工藝

于天宇,王曉磊,唐元生,劉永華

(1.中國石油大學(華東)機電工程學院,山東 青島 266580;2.中石化第十建設公司,山東淄博 255000)

管道水平固定全位置熔化極機動焊接工藝

于天宇1,王曉磊1,唐元生2,劉永華2

(1.中國石油大學(華東)機電工程學院,山東 青島 266580;2.中石化第十建設公司,山東淄博 255000)

管道全位置自動焊接是指在管道相對固定的情況下,依靠電氣、機械等方法,使焊接小車帶動焊槍沿著固定軌道環繞管壁運動,通過自動送絲以及PLC控制等技術來實現自動焊接。研究管道全位置自動焊的焊接工藝以及焊接設備的目的是在確保接頭質量的基礎上提高焊接效率,同時降低焊工的勞動強度。工程施工中對管道焊接質量要求越來越高,通過反復焊接試驗,各施工企業逐漸摸索和掌握全位置管道機動焊的焊接參數和焊接要領,為提高施工現場的管道全位置焊接施工效率和質量提供了參考和依據。

管道機動焊機;全位置焊接;焊接工藝評定

0 前言

中石化某建設公司的管道機動焊局限于采用變位機或者彎管機轉動管子,焊槍在平焊位置焊接,雖然提高了管道預制焊接效率,但是管道的二次預制、施工現場的大口徑管道,一直不能實現全位置焊接,成為該公司提高管道焊接施工效率的瓶頸。通過調研分析,該公司焊接實驗室采用國內某公司生產的管道全位置機動焊設備,進行碳鋼管道的全位置焊接試驗和焊接工藝評定。試驗結果證明,所開發的焊接工藝基本能夠滿足該公司目前的管道二次預制和管道全位置焊接施工。

1 管道全位置機動焊機設備

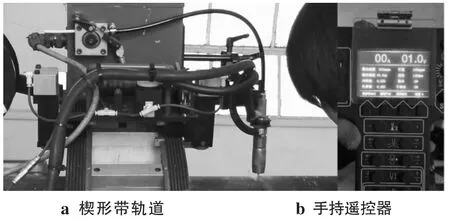

管道全位置自機動焊機由焊接機頭、軌道、焊接電源、手持遙控器、控制箱等機構組成,如圖1所示。焊接機頭主要包括送絲機構、焊槍、離合桿等。其內置傾角傳感器,自動感知機頭位置,焊槍可任意角度旋轉,既可以上向焊接,也可以下向焊接,機頭采用氣動夾緊,一鈕拆裝,方便快捷。

圖1 管道全位置機動焊裝備

采用楔形帶軌道,保證足夠的摩擦傳動,機頭運行平穩、可靠,中間采用鋁合金方管連接,輕便牢固,軌道還可以通過增加不同高度的墊管或支撐,使同一軌道可用于多種管徑的焊接。

手持遙控器可以進行編程、系統設置、機頭動作等操作,使用方便。能儲存50個焊接參數程序,具有焊接速度和送絲速度校準功能。焊接參數可任意分段,在焊接過程中根據機頭位置自動轉換。

2 焊接要求

經過反復調試,管道全位置機動焊打底要求坡口角度30°,鈍邊1~1.5 mm,間隙小于等于2 mm。但是裝置現場φ300 mm以上的管道焊口,特別是管件與管子對接焊口,都存在對縫間隙不規則、有效范圍內錯口的現象,所以現場的固定位置焊口難以達到要求。因此,施工現場的管道預制建議還是采用手工氬弧焊打底、管道全位置機動焊填充蓋面工藝。這樣全位置機動焊機的打底功能不作為研發課題,只保留填充蓋面功能。

試驗采用管道水平固定(5G位置),管道材料為碳鋼A672 C65,管徑φ508 mm,壁厚12.7 mm。采用氬弧焊打底,填充金屬牌號TIG-50,直徑φ2.4mm;藥芯焊絲熔化極氣保焊方法填充、蓋面,填充金屬牌號CHT711,直徑φ1.2 mm。藥芯焊絲熔化極氣保焊經過多年現場手工氣體焊的實踐應用,其綜合性能優于實心焊絲。對焊接電源及現場環境要求低,焊接過程有熔渣保護,焊接質量高、飛濺小。

3 坡口形式的選擇

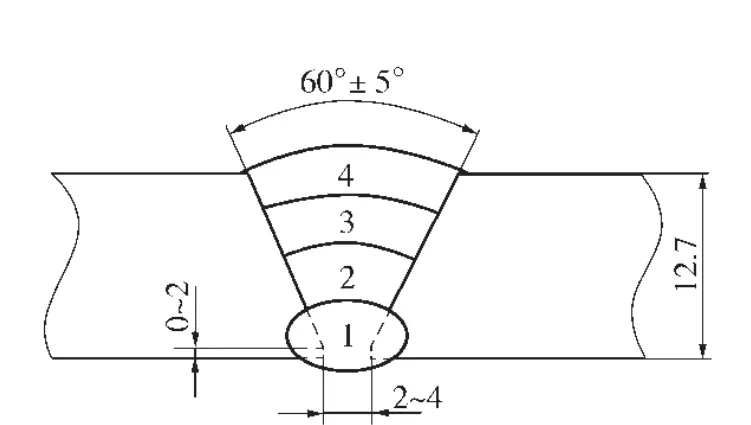

焊縫接頭采用V型帶間隙60°坡口,如圖2所示。

4 焊前準備工作

圖2 坡口形式

(1)焊接前將焊件的坡口及其兩側20 mm的油污、臟物清洗干凈。(2)氣體保護焊藥芯焊絲做到隨拆隨用,防止焊材反潮浪費。

5 管道水平固定(5G位置)全位置機動焊的焊接工藝[1]

(1)管道打底焊采用鎢極氬弧焊,焊接前檢查保護氣體流量的大小是否合適,落實好防風措施。焊接過程中焊槍角度應隨著焊接位置的變化而變換,焊槍與母材保持合適的后傾角度,保證熔合良好。焊接時溫度過高,做好焊工的防護準備,以免燙傷。

(2)在鎢極氬弧焊打底焊接過程中需要熄弧時,注意將電弧移動到坡口母材上。點固點修出斜面的接頭形式,以保證接頭的內部質量。

(3)打底完成后應隨時檢測焊縫溫度,保證在填充、蓋面焊接過程中道間溫度不高于250℃。

(4)管道全位置機動焊采用藥芯焊絲熔化極氣保向下焊,如果焊接電流過大、焊接時熔池不易凝固、中間過渡較慢均會導致熔池變形,鐵水下墜,形成中間高、兩邊很深的夾溝。因此填充第一層時應選擇較小的電流,焊絲規格φ1.2 mm。填充蓋面采用向上焊接,焊接時注意觀察熔池的形狀,通過參數的調節匹配,使這些參數相互關聯,控制熔池形狀以橢圓形為宜,焊接過程中根據實際情況實時調節焊接參數。焊絲擺動采用角擺,以增加焊縫的平整度,同時減小兩側的夾溝。

(5)第一層填充結束后,進行下一層填充、蓋面前應清理干凈坡口內的焊道熔渣,選擇多層多道焊接。

(6)由于焊機貴重,焊后需對其進行清理,定期維護。焊接過程中應避免飛濺落在遙控器表面,燒損遙控表面文字。運輸過程中注意包裝固定,以免造成不必要的損失。

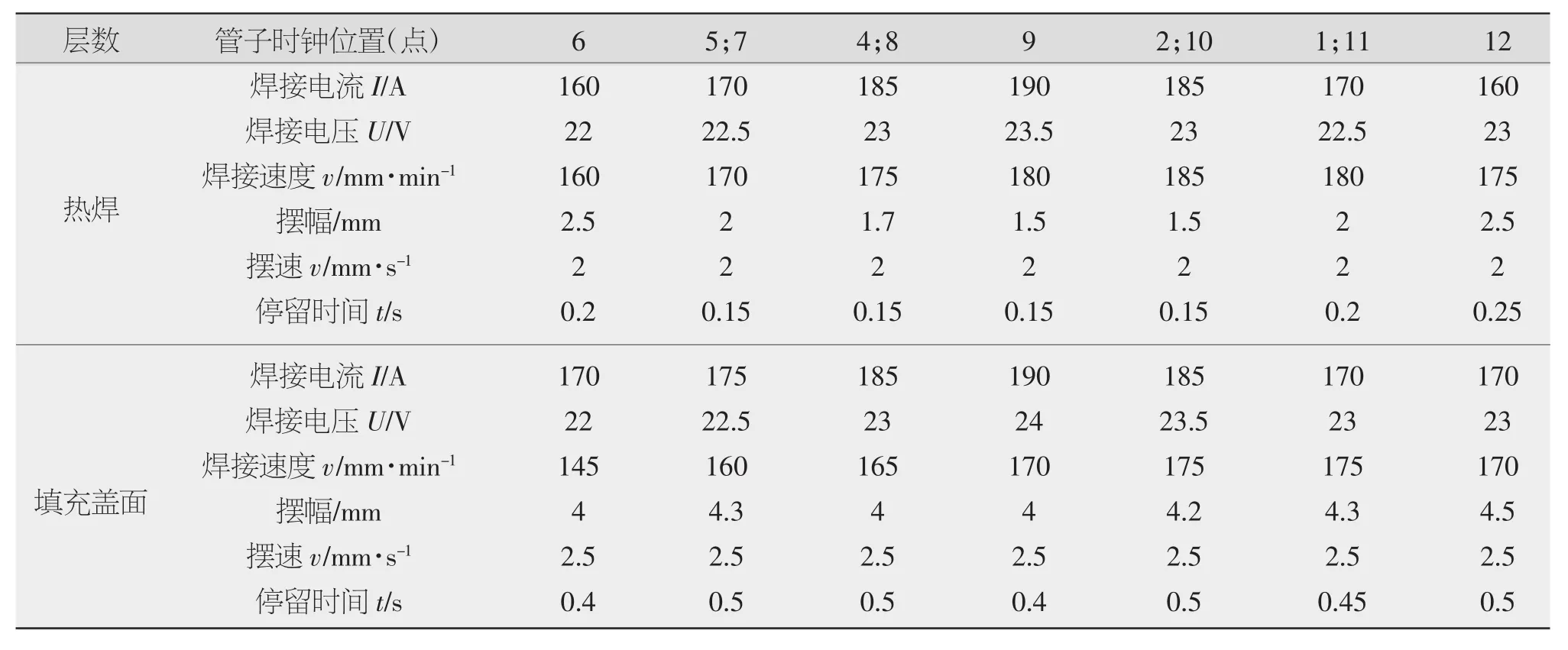

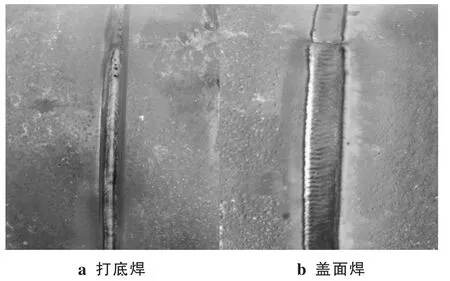

(7)通過反復焊接試驗,逐漸摸索出全位置管道機動焊的焊接參數和焊接要領,水平固定全位置管道機動焊機的技術參數如表1所示,根焊、蓋面焊效果如圖3所示,本次試驗已達到預期效果。

表1 焊接技術參數

圖3 管道全位置機動焊焊縫成形

6 焊后力學性能檢測報告

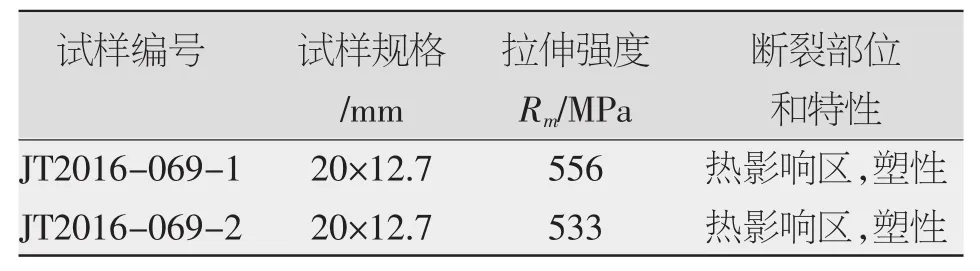

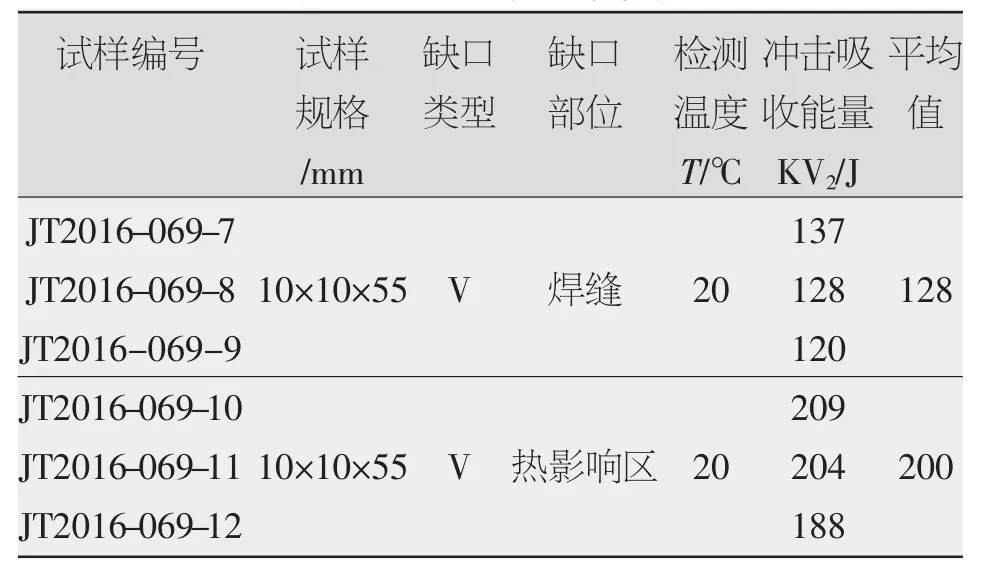

按照《NB/T47014承壓設備焊接工藝評定》標準對焊接接頭進行焊接工藝評定,經彎曲、拉伸、沖擊試驗,焊縫探傷指標全部合格,力學試驗結果如表2~表4所示,證明選擇的焊接材料和工藝能夠滿足施工現場的需要。

表2 拉伸試驗力學性能

7 結論

對管道全位置機動焊設備進行碳鋼管道向下焊的全位置焊接試驗和焊接工藝評定,通過制定嚴格的焊接工藝規程和技術措施,當前成果能夠滿足石油化工企業目前的管道二次預制和施工現場的管道全位置焊接施工。對比發現,機動焊接設備的焊接效率是焊條電弧焊的3~4倍,是手工熔化極氣保焊的2倍。機動焊接設備很大程度上提高了焊接質量和勞動生產率、減輕了工人的勞動強度,提高了現場焊接管道的施工水平。因此,管道全位置機動化的焊接代替手工焊接必將成為行業趨勢。

表3 彎曲試驗力學性能

表4 沖擊試驗力學性能

[1]楊永強,劉永立,唐元生.P91與12Cr1MoVG異種鋼管道的焊接[J].金屬加工(熱加工),2015(14):51-53.

Pipeline horizontal fixed all position melting electrode motorized welding technology

YU Tianyu1,WANG Xiaolei1,TANG Yuansheng2,LIU Yonghua2

(1.China University of Petroleum,Qingdao 266580,China;2.SINOPEC Tenth Construction Company,Zibo 255000,China)

Automatic welding of the whole position of the pipeline is to rely on electrical,mechanical and other methods,so that the welding machinedrivenalongthefixedtrackaroundthewallmovement,throughautomaticwirefeedingandPLCcontroltechnologytoachieveautomatic welding.Thepurposeofthispaperistoimprovetheweldingefficiencyonthebasisofensuringthequalityofthejoint,whilereducingthelabor intensityofthewelder.Inrecentyears,therequirementsofpipelineweldingqualityaregettinghigherandhigherinengineeringconstruction,each construction enterprise has carried on a lot of exploration practice and experiment with all position pipeline welding.Through repeated welding test,gradually explore and master the welding parameters and welding methods of all position pipeline welding,which provides a referenceandbasisforimprovingtheconstructionefficiencyandqualityoftheallpositionpipelineweldingoftheconstructionsite.

pipeline motorized welding machine;all position welding;WPQ

TG457.6

B

1001-2303(2017)08-0135-03

10.7512/j.issn.1001-2303.2017.08.28

2017-02-22;

2017-04-18

于天宇(1994—),男,學生,主要從事焊接方面的學習和研究。E-mail:857012556@qq.com。

唐元生(1969—),男,焊接首席技師。E-mail:tangys 1618@126.com。

本文參考文獻引用格式:于天宇,王曉磊,唐元生,等.管道水平固定全位置熔化極機動焊接工藝[J].電焊機,2017,47(08):135-137.