前圍前延伸件打碼面質量問題的處理

周林+楊迪新+韋樂俠+周渝琨

摘 要:汽車零部件沖壓的技術和CAE分析軟件發展至今已經非常成熟,本文將介紹一個ME運用CAE軟件,協助PE改善產品結構設計,保證零件按時實現量產的成功案例。

關鍵詞:CAE軟件;改善;按時量產

進人21 世紀以來, 我國的汽車行業得到飛速發展,市場競爭日益加劇,各個汽車主機廠都在想方設法的縮短新車型開發周期。既要縮短開發周期,又要保證質量,汽車主機廠對零部件供應商的工藝設計能力要求也越來越高。

1 零件及其沖壓工藝簡介

1.1 零件簡介

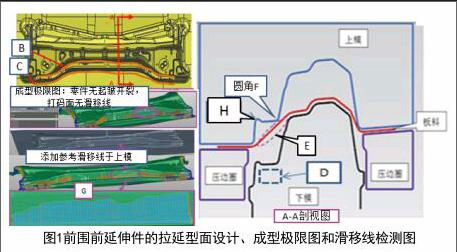

前圍前延伸件是我公司承接的某車型汽車內板件零件,材質BLD,料厚0.7mm,零件預計年產量30萬件以上。零件上有一VIN碼打印區域(見圖1成型極限圖中的橢圓圈,下文簡稱打碼面),該區域不能存在任何的拉傷、壓印、手感明顯的滑移線(滑移痕跡線深度不超過0.2mm)和嚴重的型面起伏。

1.2 零件的拉延工藝制定以及CAE分析結果

為保證打碼面的表面質量,零件的拉延模面設計如圖1所示。將分模線從位置B外移到了位置C,設計了工藝臺階D,使拉延模分模線附近的滑移線不會流動到打碼面,同時,增加一根筋H,在拉延動作到底前8mm,對打碼面進行反拉,將打碼面繃平整。CAE分析結果如圖1成型極限圖所示,零件沒有開裂,打碼面沒有起皺,滑移線檢測(用10倍料厚作為檢測圓角半徑),打碼面也沒有滑移線,一切似乎進行的很順利。

2 找出零件隱藏的沖壓缺陷并向客戶反饋

2.1 零件隱藏的沖壓缺陷

我們仔細研究前圍前伸件的拉延成型過程中發現,由于零件結構本身的原因,在打碼面上不可避免的會出現滑移線。

當零件的拉延動作進行到如圖1A-A剖視圖所示位置時,打碼面下方的零件圓角F必定會在板料E區域(打碼面)上留下滑移線。只不過,該圓角在零件設計半徑大于10倍料厚,在CAE結果中使用默認參數檢測滑移線時被顯示成沒有滑移線。但板料在實際拉延過程中,板料的E部分會被崩得非常緊,與上模圓角F發生很強的作用力,會出現滑移線。因滑移線是由凸模最先接觸板料的棱線位置處(即凸模最高點)產生的,所以在AUTOFORM中評價滑移線移動的距離時,需要在凸模最高棱線(即最先接觸板料)位置設置參考滑移線[1](這里的凸模,可以理解為模具的凸起部位)。

使用參考滑移線的檢查CAE分析結果的過程中,還發現了新的問題,如圖1中G點所示,滑移線存在急劇拐角。這個拐角處附近的板料受力會加劇,在打碼面上有很大的可能出現較深的痕跡。

2.2 向客戶反饋

零件本身結構的原因造成了不可接受的表面質量缺陷,我們向客戶提交CAE分析報告,要求設計變更零件,將打碼面向零件其他部位轉移,但申請被駁回。

3 啟動同步設計工作

3.1 按原數據繼續開展零件的模具開發工作

如不能在顧客量產的時間節點交付出合格的零件,會對我公司形象和信譽造成非常大的影響;但量產時交不出合格的零件,就無法滿足客戶的需求。我們決定:繼續按原數據開發模具,在后面的時間里想辦法解決滑移線的問題。

3.2 集中優勢技術力量攻克難關

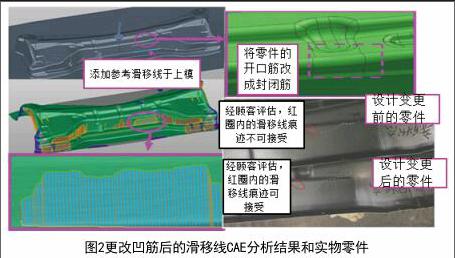

我公司成立了專門的課題小組,對零件不可接受滑移線痕跡問題進行綜合的研究得出結論:1、拉延模型面做TD處理,增加圓角處的硬度和光滑度,能有效降低滑移線痕跡深度;2、CAE分析結果中的滑移線拐角,如果能變得平順也可以降低滑移線痕跡的深度。基于以上兩點分析結論,在做CAE方案分析時還發現,滑移線拐角,也是零件本身造成的,如果能將零件中的開口凹筋改成封閉凹筋,滑移線就會變得平順很多。更改凹筋后的滑移線CAE分析結果如圖2所示。

4 第二次與客戶溝通

第二次與客戶溝通我們選擇在零件全工序首次試模壓件之后。之所以選擇這個時間點,是因為這時候既能有效的組織客戶SQE、DE、QE一起參與零件評估工作,又能保證我公司還有足夠的時間開展零件的設計變更工作。第二次向客戶提交設計變更申請(變更內容見圖2),我們附帶上了上文提到了的兩次CAE分析報告和實際零件的沖壓件圖片,如圖2設計變更前的零件所示,零件的滑移線與CAE分析結果基本一致.

本次設計變更申請在3天內就得到了通過,我公司在10天內完成了相關的模具更改工作并對模具上打碼面處的所有型面做了TD處理,提前量產時間一個月向客戶提交了合格零件(注:該零件全尺寸合格率92%)。零件實物態見圖2設計變更后的零件。

5 結束語

現如今,各大汽車主機廠每年的新車型如雨后春筍般出現,市場競爭近乎白熱化.一個零部件供應商要想生存下去,就必須在零件實物開發制作階段想辦法從工藝排布和設計上克服零件的某些不良結構,或者以最小的變更代價讓客戶通過零件設計變更申請,使零件狀態能滿足客戶的使用要求。

參考文獻

[1]唐東勝,侯艷飛,汽車外覆蓋件表面沖擊線及滑移線成因分析與對策,《模具制造》2012年第10期

[2]馬明亮,劉浩,王鶴,楊世印,汽車外覆蓋件工程設計階段滑移線問題的控制,《模具技術》2013.No.6