面向汽車制造的中頻電阻點焊人機交互系統的設計

朱振柏,曹 彪,楊 凱

(1.華南理工大學機械與汽車工程學院,廣東廣州510640;2.廣州市精源電子設備有限公司,廣東 廣州 510535)

面向汽車制造的中頻電阻點焊人機交互系統的設計

朱振柏1,曹 彪1,楊 凱2

(1.華南理工大學機械與汽車工程學院,廣東廣州510640;2.廣州市精源電子設備有限公司,廣東 廣州 510535)

隨著汽車制造輕量化的發展,針對中頻電阻點焊控制器日益復雜的功能需求,設計了基于DSP的中頻電阻點焊彩色觸摸人機交互系統。系統以dsPIC33FJ64GS610為控制核心,觸摸屏為人機交互界面,采用超級圖形應用軟件SGUSDesign實現觸摸屏的設計及編程,通過RS232通信電路實現DSP與觸摸屏的數據交換。系統可實現焊接參數的設定與記錄,焊接電流、電壓及功率的監控,電極磨損時的焊接電流和電極電壓的步增補償以及焊接過程中電流、電壓、動態電阻的實時曲線顯示,有利于改善電極磨損,豐富質量監控信息。試驗表明,該人機系統簡潔美觀、操作簡易,性能穩定。

電阻點焊;人機交互系統;觸摸屏;電極補償;壓力補償

0 前言

計算機技術的飛速發展使焊接監控和控制系統更加多樣化。電阻焊機的數字化發展一方面使焊接質量更加可靠,另一方面人機交互界面的引入使電阻焊機的使用更加直觀簡便。目前,電阻焊機的人機交互界面設計單一,多為按鍵加數碼管或單色液晶顯示屏,操作復雜、學習過程長、可移植性不高。隨著數字化時代的到來以及點焊精度的提高,人們對點焊控制器和人機界面的簡潔性、方便性、美觀性及實時性提出了更高的要求[1]。

大功率中頻電阻點焊控制器廣泛應用于汽車行業。據統計,一輛轎車的生產需要4 000~6 000個電阻點焊焊點[2],電阻點焊的焊接質量直接影響汽車制造的質量,而點焊質量的穩定性與電極磨損有重要關系。本研究采用步增焊接電流及電極電壓的方法補償焊接過程中的電極磨損,以獲得良好、穩定的焊接質量。

電阻點焊的人機交互界面的主要職能是實現點焊控制系統的焊機參數的輸入和顯示。本研究的人機交互界面是基于深圳欣瑞達公司的SGUS彩色觸摸屏模塊開發的,在焊接系統中起到上位機的作用。Microchip公司的dsPIC33FJ64GS610作為主控芯片,負責數據的采集、處理以及存儲,主控芯片與SGUS觸摸屏的通信通過RS232串口實現。

1 人機交互系統的設計

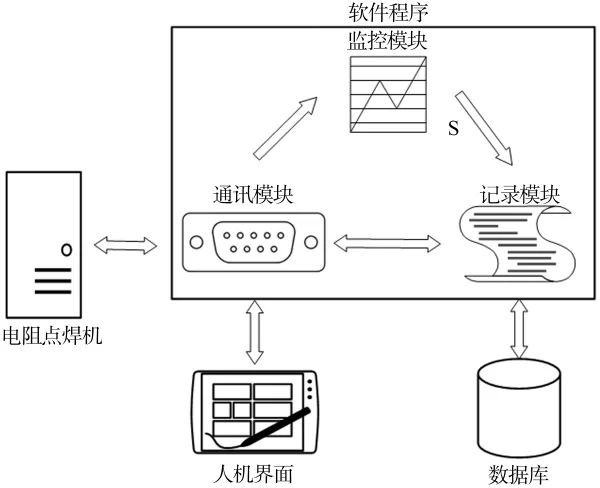

1.1 人機交互系統的總體架構

人機交互系統由人機界面和軟件程序組成。軟件程序采用模塊化結構,包括通信模塊、數據存儲模塊、監控報警模塊等。通信模塊實現系統中電阻焊機與觸摸屏之間的通信;數據存儲模塊完成焊接參數的讀取、記錄以及焊接結果的保存;監控模塊監控焊接過程并對故障產生報警。人機交互系統的總體結構如圖1所示。

1.2 SGUSDesign簡介

超級圖形應用軟件SGUSDesign是基于欣瑞達串口屏硬件平臺研發的智能型圖形顯示系統。優點為:開發簡單、界面精美、占用資源少,MCU性能要求低,代碼量小,具有開放的OS二次開發功能,可使SGUS串口屏的功能更為豐富和靈活。

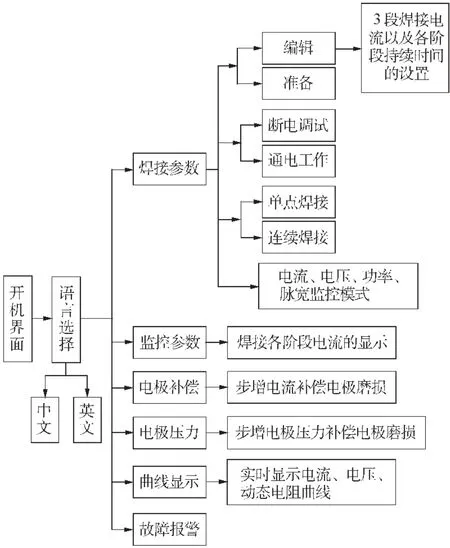

1.3 人機界面的設計

考慮到用戶的操作簡便性,人機界面采用菜單式結構,包括焊接參數設置界面、監控參數顯示界面、電極磨損的電流和壓力補償界面以及實時曲線顯示界面。人機界面采用扁平化設計,界面簡潔明了,縮短用戶的學習過程。在控制系統中,人機界面主要承擔上位機的作用,在SGUS觸摸屏上可視化地輸入控制參數,通過通訊模塊傳送到電阻點焊控制器,實現規范化焊接。人機界面的設計架構如圖2所示。

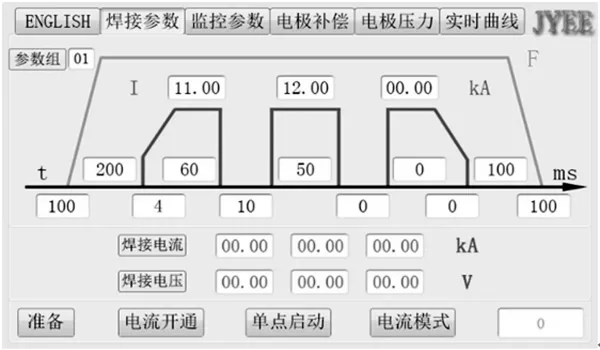

1.3.1焊接參數設置界面的設計

圖1 人機交互系統總體結構

圖2 人機界面設計架構

電阻點焊是利用電流通過工件與工件間的接觸電阻產生的電阻熱,在兩個工件之間形成熔核從而實現工件連接的焊接方法[3]。根據焦耳熱的原理,電流和時間是電阻點焊的兩個重要參數。因此焊接參數頁面主要是對焊接過程各階段的電流和對應時間進行設置。為保證焊接質量,在人機交互系統中可根據工件試驗情況對預壓時間、緩升時間、加熱電流與時間、冷卻時間以及壓力維持時間進行設置。采用3段加熱可選擇的方式,保證廣泛的焊接工藝適應性。控制器支持32組焊接規范的存儲,輸入焊接參數組數即可從控制器中調出對應的焊接參數,避免了重復設置焊接參數,提高了工作效率。焊接參數設置界面布局如圖3所示。

圖3 焊接參數設置界面

1.3.2 監控參數顯示界面的設計

用戶依據試驗結果,通過觸摸屏輸入焊接各階段對應的電流、電壓和功率的上下限,監控模塊將對其進行實時監控,當檢測到異常狀態時即產生報警,保證焊接生產的安全。監控參數顯示界面布局如圖4所示。

圖4 監控參數顯示界面

1.3.3 電極磨損補償界面的設計

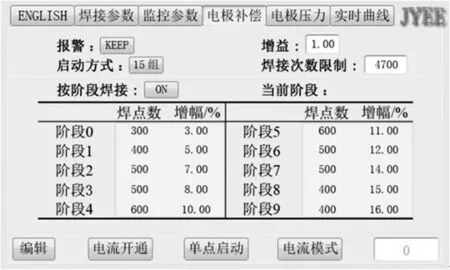

在焊接過程中,電極磨損難以避免,尤其是在汽車行業中,汽車車身普遍采用鍍鋅鋼板,而鍍鋅層易與電極發生合金化,導致電極嚴重磨損[4]。電極頭直徑也會隨著磨損而增加,電流密度隨之降低,焊點直徑因此減小,從而降低焊點質量。因此,需要對電極磨損進行補償,采用電流、電極壓力兩種補償方式,分別設置10個焊接階段,根據實驗確定電極磨損情況,每個階段采用相當于未磨損情況下一定倍率的電流量焊接若干點數。電流步增補償電極磨損的界面如圖5所示。

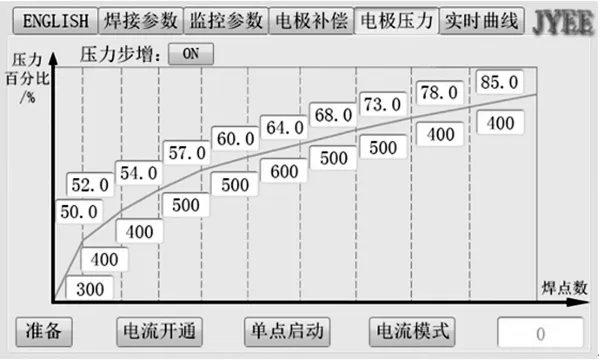

電極壓力對接觸電阻有重要影響,因此也影響到焊接質量,當電極發生磨損時,通過改變電極壓力可補償電流密度的降低。電極壓力步增補償電極磨損的界面布局如圖6所示。

圖5 焊接電流步增補償界面

圖6 電極壓力步增補償界面

1.3.4 實時曲線顯示界面的設計

實時性是對預定的事件快速進行響應,實時性要求數據傳輸盡可能快速,并且數據接收處理程序和發送繪制曲線程序需要在下一次數據傳輸過程中執行完畢。通訊協議的波特率為9 600 bps,因此接收一個字節需要1.04 ms,考慮到采集數據及處理所需時間,控制器需要在3 ms內將數據處理完畢并發送到SGUS觸摸屏中進行實時曲線繪制顯示。

實時曲線的顯示能直觀地觀測到焊接過程中的電壓、電流以及動態電阻的變化,便于調整焊接參數,從而提高焊接質量。

2 通訊模塊的設計

系統與觸摸屏的通信協議采用采用異步、全雙工串口(UART)作為通訊接口。串口模式為8n1,每個數據采用10位方式發送:1個起始位,8個數據位(地位在前,LSB),1位停止位。串口波特率通過TF卡配置,設置為9 600 bps。所有指令和數據均采用16進制格式,對于雙字節或者多字節數據,按照先發高字節、再發低字節的方式發送。

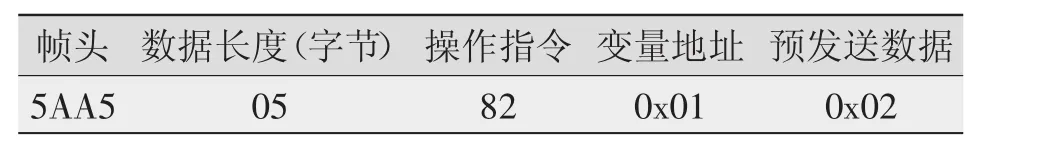

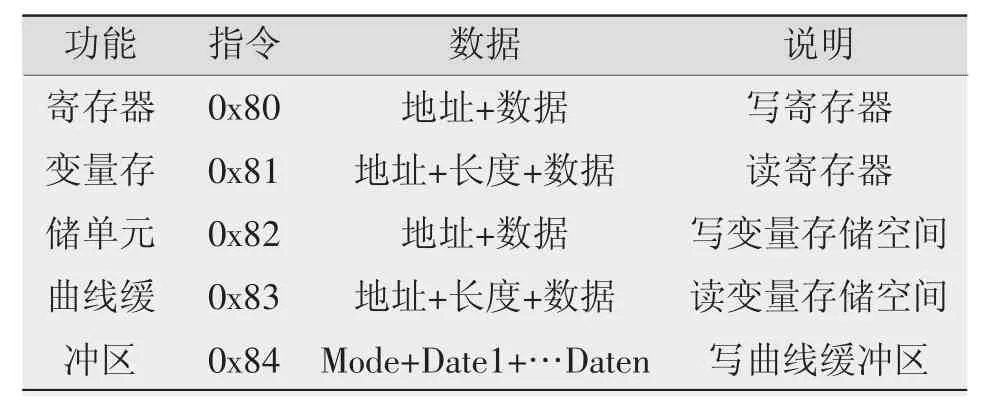

以寫SGUS觸摸屏變量存儲空間為例,通信協議的數據格式如表1所示,操作指令說明如表2所示。人機界面的鍵盤按鍵用于焊接參數的輸入,按鍵鍵值定義如表3所示。

表1 通信協議數據格式

表2 通信協議操作指令說明

表3 按鍵鍵值定義

在各模塊開發的基礎上,為實現人機界面預定功能的實現,將各模塊的程序按照進程組合成整體的功能程序,主程序流程如圖7所示。

3 試驗結果

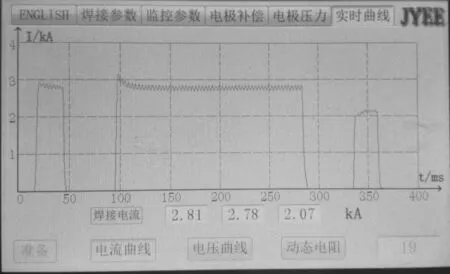

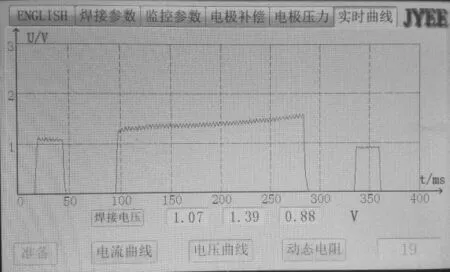

在厚度1 mm的銅鍍錫材料電阻點焊焊接中,3段焊接時間分別設置為25 ms、190 ms和25 ms,在恒電流模式下焊接電流設置為2.8 kA、2.8 kA和2.0 kA,在焊接過程中實時采集電流和電壓值,在觸摸屏上顯示如圖8、圖9所示。

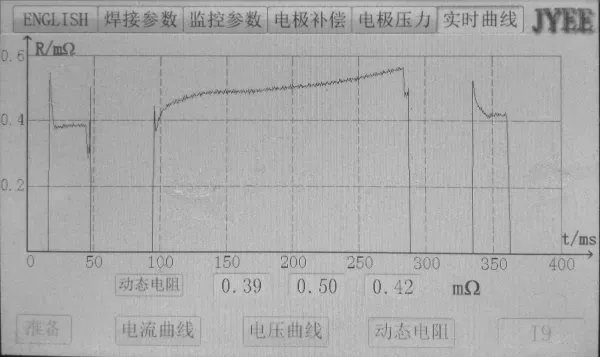

根據采集的電流、電壓數值,由控制器處理得到動態電阻值,描繪出實時曲線如圖10所示。

影響電阻點焊焊接質量的主要因素有焊接電流、時間和電極壓力。設計的人機交互系統實現了焊接電流、電壓以及動態電阻曲線的實時顯示,對調整焊接電流和時間等重要焊接參數具有指導作用,對提高焊接質量有重要意義。

圖7 主程序流程

圖8 電流實時曲線顯示

圖9 電壓實時曲線顯示

4 結論

(1)基于SGUS觸摸屏設計了具有焊接參數設置及存儲、過程監控、電極磨損補償、實時曲線顯示、故障報警、串口通信等多種功能的中頻電阻點焊人機交互界面。

圖10 動態電阻實時曲線顯示

(2)以dsPIC33FJ64GS610為控制核心,通過RS232通信接口實現與觸摸屏之間的焊接規范及實時過程信息的傳輸、顯示及存儲。

(3)針對焊接中電極磨損嚴重的問題,提供了在連續點焊焊接過程中步增焊接電流或者電極壓力以補償電流密度的下降的人機交互界面,有利于提高連續點焊質量的穩定性。

[1]曹彪,陳志宏,譚偉峰,等.精密逆變電阻點焊電源DSP控制系統[J].電焊機,2006,36(6):41-44.

[2]王敏.電阻焊在汽車工業中的應用[J].電焊機,2003,33(1):1-6.

[3]趙熹華.壓力焊[M].北京:機械工業出版社,1997.

[4]張旭強,張延松,陳關龍.熱鍍鋅高強鋼點焊的電極磨損機理分析[J].焊接學報,2009,30(11):41-43.

[5]Parker J.Prediction of electrode campaign life when spot welding zinc coated steels incorporating electrode tip dressingoperations[J].Ironmaking&Steelmaking,1996,23(2):157-163.

Design of man-machine interactive system for medium frequency resistance spot welding for automotive manufacturing

ZHU Zhenbo1,CAO Biao1,YANG Kai2

(1.School of Mechanical&Automotive Engineering,South China University of Technology,Guangzhou 510640,China;2.Guangzhou JingYuan Electrical Equipment Co.,Ltd.,Guangzhou 510535,China)

With the development of the automobile lightweight,aiming at the increasingly complicated functional requirements of the medium frequency resistance spot welding controller,a man-machine interactive system with a colorful touch screen based on DSP is designed.The dsPIC33FJ64GS610 is taken as control core and a touch screen as man-machine interactive interface for this system,the software SGUSDesign is adopted to program and design the touch-screen and the data exchange between DSP and touch-screen is realized by RS232 communication circuit.This system can realize the setting and record of welding parameters,the monitoring of welding current,voltage and power,the compensation of welding current and electrode voltage when electrode is worn,as well as the display of the real-time curve of current,voltage and dynamic resistance in the welding process.This system can improve the welding quality while electrode is worn and provide abundant information for quality monitoring.The results show that this man-machine interactive system is concise,beautiful,steady and easy to operate.

resistance spot welding;man-machine interactive system;touch screen;electrode compensation;pressure compensation

TG438.2

A

1001-2303(2017)06-0033-05

10.7512/j.issn.1001-2303.2017.06.07

2017-01-31

廣州市科技計劃項目(2017010160466)

朱振柏(1993—),男,在讀碩士,主要從事現代焊接技術與數字化電源的研究。E-mail:20162010 0068@scut.edu.cn。

本文參考文獻引用格式:朱振柏,曹彪,楊凱.面向汽車制造的中頻電阻點焊人機交互系統的設計[J].電焊機,2017,47(06):33-37.