800 MN模鍛壓機夾緊梁窄間隙埋弧焊工藝

杜 娟,侯 勇,冉傳海,張 翔,翟大軍

(四川工程職業(yè)技術(shù)學(xué)院,四川 德陽 618000)

800 MN模鍛壓機夾緊梁窄間隙埋弧焊工藝

杜 娟,侯 勇,冉傳海,張 翔,翟大軍

(四川工程職業(yè)技術(shù)學(xué)院,四川 德陽 618000)

分析800MN模鍛壓機關(guān)鍵部件夾緊梁焊接結(jié)構(gòu)制造難度,其制造難點在于產(chǎn)品平面度要求較高、易產(chǎn)生冷裂紋、目前常規(guī)窄間隙焊機設(shè)備能力有限。針對上述制造難點及低合金、高強度鋼大厚板的焊接特點,選用合適的焊接方法和焊接材料,采用對稱兩條焊縫的交替焊接,并根據(jù)產(chǎn)品要求對焊槍部分進行改進及焊后立即進行消氫處理等措施,保證產(chǎn)品制造的精度和質(zhì)量,很好地控制了焊接變形和焊接接頭質(zhì)量。相關(guān)工藝及措施對類似大厚板焊接工程應(yīng)用具有一定的借鑒和參考價值。

夾緊梁;焊接工藝;窄間隙埋弧焊

1 結(jié)構(gòu)及制造難度

1.1 結(jié)構(gòu)

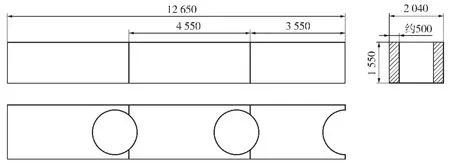

800 MN模鍛壓機夾緊梁是中國二重800 MN模鍛壓機關(guān)鍵部件,重達210 t[1],其結(jié)構(gòu)為三組大厚度20MnMo鍛件按一定組裝順序焊接而成,結(jié)構(gòu)

本文參考文獻引用格式:杜娟,侯勇,冉傳海,等.800 MN模鍛壓機夾緊梁窄間隙埋弧焊工藝[J].電焊機,2017,47(06):59-62.形式如圖1所示。裝焊完成后,粗加工留量僅為單邊15 mm。4條對接焊縫探傷等級要求為超聲波探傷Ⅰ級、無損檢測二Ⅱ級,焊接完成后要求平面度在5 mm之內(nèi)。

1.2 制造難度

(1)平面度要求較高,焊接坡口深度520 mm,長度2 040 mm,容易產(chǎn)生變形,工藝措施不當會導(dǎo)致無法滿足設(shè)計要求。

(2)易產(chǎn)生冷裂紋。由于鍛件厚板非常大,導(dǎo)致焊接時剛度和拘束度較大,將會產(chǎn)生較大的焊接應(yīng)力,容易產(chǎn)生延遲裂紋[2]。焊縫探傷要求高,坡口深處出現(xiàn)問題很難修復(fù)。

圖1 800MN模鍛壓機夾緊梁結(jié)構(gòu)示意

(3)設(shè)備能力有限。目前常規(guī)窄間隙焊機設(shè)備都只適于坡口深度小于350 mm的焊縫,采用埋弧焊,常規(guī)設(shè)備無法勝任該焊縫的焊接[3]。在制造過程中,應(yīng)制定嚴格的焊接工藝并合理改進現(xiàn)有設(shè)備,方能完成該結(jié)構(gòu)件的制造。

2 材料焊接性分析

2.1 材料化學(xué)成分及力學(xué)性能

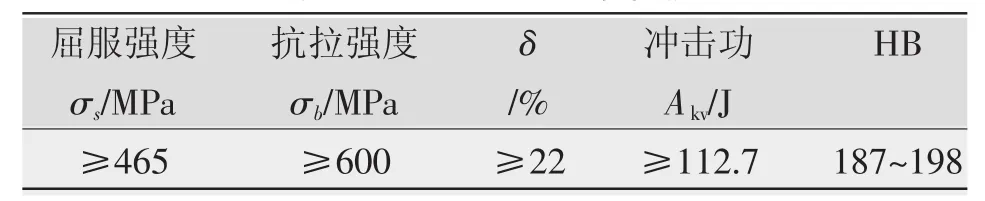

根據(jù)相關(guān)技術(shù)手冊,查到20MnMo化學(xué)成分及力學(xué)性能要求如表1和表2所示。

表1 20MnM化學(xué)成分 %

表2 20MnMo力學(xué)性能

2.2 材料焊接性分析

根據(jù)國際焊接學(xué)會(IIW)推薦的碳當量公式[4]計算其碳當量Ceq(max)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15=0.23+1.4/6+(0.3+0.35+0)/5+(0.30+0.25)/15=0.63%。

20MnMo屬于低合金高強度鋼,具有較好的綜合力學(xué)性能。合金化后使得珠光體和貝氏體轉(zhuǎn)變推遲,使得馬氏體轉(zhuǎn)變的臨界冷卻速度下降,鍛件的淬透性增強。因此該鍛件具有足夠的強度和韌性,根據(jù)碳當量的公式計算,20MnMo鋼碳當量為0.52%~0.63%,碳當量較高,焊接性較差。特別是當碳當量大于0.5%時,鋼的淬硬傾向逐漸增大,在焊后冷卻過程中,熱影響區(qū)易出現(xiàn)低塑性的脆硬組織使硬度明顯提高,而塑性、韌性降低[4]。特別是工件厚度超過50 mm,焊接區(qū)將出現(xiàn)三相應(yīng)力狀態(tài),加之焊縫中氫對裂紋的影響,問題更為嚴重。

3 焊接工藝措施

3.1 焊接方法及焊接材料選擇

對于此類坡口較深的焊接構(gòu)件,焊接工作量較大,為提高工作效率,防止工件變形,滿足圖紙技術(shù)要求,采用窄間隙埋弧自動焊進行焊接,修補采用焊條電弧焊。

選用強度與母材強度匹配的焊絲、焊劑(CHWS9、HJ250G),修補采用焊條電弧焊,焊條采用E5515-G(J557)。埋弧自動焊時,CHW-S9和HJ250G匹配,熔寬相對要小一點,調(diào)整焊絲和母材邊距時比其他焊絲和焊劑小0.1~0.2 mm,HJ250G是熔煉型低錳中硅中氟焊劑,且焊劑的顆粒較大,對防止氣孔等缺陷有利。E5515-G(J557)屬堿性低氫鈉型焊條,強度和韌性較高。焊前進行350℃×2 h烘焙,采用直流反接。

3.2 焊前準備

3.2.1 坡口加工及要求

坡口采用機械加工,成形后清理坡口表面以及兩側(cè)150 mm范圍內(nèi)的油污、鐵銹等,最后對坡口表面進行100%超聲波探傷,以清除可能存在的缺陷

3.2.2 確定預(yù)熱溫度

碳當量CE=0.4%~0.6%時,特別是大于0.5%時鋼材易于淬硬,焊接時必須預(yù)熱才能防止裂紋[5]隨著碳當量的增加,預(yù)熱溫度也相應(yīng)增高,一般在70℃~200℃之間,由于夾緊梁板厚較大,選擇預(yù)熱溫度為150℃~200℃。在工件達到裝配要求后,對焊件進行預(yù)熱,采用天然氣加熱方式將焊縫及近縫區(qū)溫度加熱到150℃以上。

3.3 焊接工藝制定

3.3.1 焊接參數(shù)

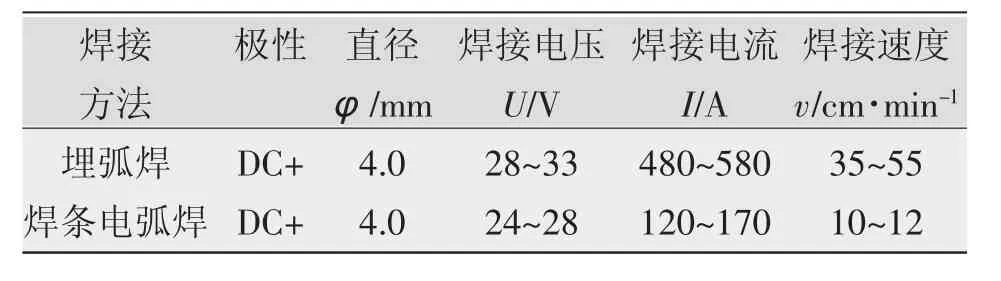

焊接參數(shù)如表3所示,焊接均為平焊位置。

表3 焊接工藝參數(shù)

3.3.2 操作技巧

當焊縫及近縫區(qū)溫度達到150℃以上進行打底層的焊接,從引弧開始,需要確保設(shè)備的操作精確度和焊縫質(zhì)量,每焊一道都要精細操作,保證每一道的焊接質(zhì)量,從而保證整條焊縫的合格率。在焊接過程中要時刻注意焊槍(焊絲)與坡口的相對位置,可以通過機頭部位的紅色光標來標記焊槍的位置,達到直觀的判斷。若出現(xiàn)焊接異常,需要及時停機進行檢查,待查明原因,處理得當后再進行下一道焊接。特別要注意在焊接過程中,焊槍兩頭的引弧板應(yīng)該處于手動狀態(tài),在焊槍完全處于焊縫中時再轉(zhuǎn)換成自動跟蹤狀態(tài),避免產(chǎn)生缺陷和損壞焊槍。

3.3.3 變形控制

變形控制主要是控制平面度。大厚板焊接時,鋼板厚度方向上的溫度分布是不均勻的,溫度高的一面受熱膨脹較大,另一面膨脹小甚至不膨脹[6]。由于焊接面膨脹受阻,出現(xiàn)較大的壓縮塑性變形,這樣冷卻時在鋼板厚度方向上產(chǎn)生收縮不均勻的現(xiàn)象,使得焊件不平整。角變形的大小與焊接熱輸入、板厚、焊件的剛性等因素有關(guān)。在熱輸入一定時,板厚越大,厚度方向上的溫差越大,角變形越大。但當板厚增大到一定程度后,構(gòu)件的剛度增大,抗變形的能力增強,角變形反而減小。在同等外界條件、熱輸入和焊縫增加厚度相同的前提下,打底階段的變形大于蓋面階段的變形。

在夾緊梁的焊接過程中,采用兩條焊縫對稱交替焊接,使得夾緊梁整體所產(chǎn)生的角變形相互抵消最終使得焊件整體平面度達到檢測要求。先焊一面,然后翻面焊接另外一面,使其產(chǎn)生的角變形稍大于先焊的一面。在焊接過程中,隨時檢測平面度(對于變形量的測量可以采用拉粉線和測量另一側(cè)坡口寬度),如果焊件整體呈“∧”,則繼續(xù)焊接,不翻面。如果呈“∨”或幾乎水平,則需要翻面。這樣交替進行,直到兩條焊縫焊完。

3.4 焊接設(shè)備改造

3.4.1 設(shè)備要求

根據(jù)目前現(xiàn)有的窄間隙設(shè)備,更換更長的窄間隙焊槍來完成該夾緊梁的焊接工作。根據(jù)產(chǎn)品結(jié)構(gòu),設(shè)備方面必須達到以下幾個要求:

(1)焊槍長度至少要大于550 mm,焊槍厚度不宜過大,且需要足夠的強度,不至于在高溫環(huán)境中發(fā)生變形。

(2)焊槍表面需要進行絕緣處理,避免不必要的損失。

(3)焊接過程需要有跟蹤系統(tǒng)的保證,避免產(chǎn)生焊接缺陷。

3.4.2 設(shè)備改進

根據(jù)產(chǎn)品要求主要對焊槍部分進行改進,研制了適合的焊槍,該焊槍可以焊接600 mm深的窄間隙坡口,且焊槍部分的主體材料采用具有良好力學(xué)性能、耐磨性和良好導(dǎo)電性能的鉻青銅,因而具有足夠的強度、剛度、耐高溫和導(dǎo)電性能。導(dǎo)電部分的外表面采用陶瓷噴涂,絕緣性良好且不易剝落,以防止焊槍導(dǎo)電臂與工件側(cè)壁導(dǎo)電。焊槍外觀如圖2所示。

圖2 改造后的焊槍

設(shè)備繼續(xù)沿用以往窄間隙的跟蹤系統(tǒng),采用橫向和高度兩維跟蹤。橫向跟蹤機構(gòu)采用雙側(cè)接觸式跟蹤方式,兩個橫向跟蹤爪始終與坡口的兩側(cè)接觸(彈性接觸),通過傳感器的控制,來調(diào)節(jié)機頭滑板的位置,保證焊槍(絲)與坡口邊緣的距離保持不變。高度也同樣采用接觸式的跟蹤方式。另外,考慮到焊縫坡口較深,根部不易觀察,設(shè)備上配置較強的照明設(shè)施,利于操作人員對設(shè)備運行情況的觀測和調(diào)整。

3.5 焊后熱處理

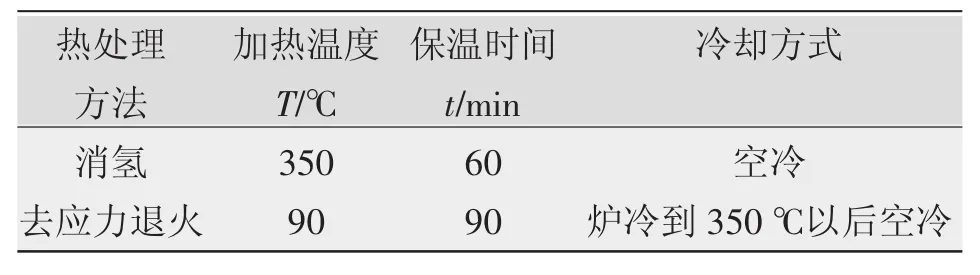

由于該夾緊梁比較厚,焊接周期較長,為防止裂紋的出現(xiàn),在焊完之后立即進行消氫處理,待探傷等工序完成之后再進行整體去應(yīng)力退火處理,熱處理工藝參數(shù)如表4所示。

表4 熱處理工藝參數(shù)

在整體熱處理前檢測焊縫質(zhì)量和焊件變形量,對不合格的進行返修,熱處理裝爐時應(yīng)使板件側(cè)立并點好墊鐵,防止變形。

4 實施效果

現(xiàn)場施工中確保按工藝執(zhí)行,通過對設(shè)備的有效改造,夾緊梁焊接完成后,經(jīng)檢驗焊件的變形量小于等于2 mm,符合檢驗要求,超聲波探傷后,焊縫達到JB/T 4730-2005探傷標準Ⅰ級焊縫要求。焊縫取樣化驗,各項性能良好,合金元素達標。現(xiàn)場施焊如圖3所示。

圖3 夾緊梁現(xiàn)場施工

深坡口的焊接在防止焊接缺陷的同時,加強了焊件的變形控制,防止焊縫拘束過大而產(chǎn)生裂紋。

[1]于今,胡宇航,黃國勤,等.800 MN模鍛壓機主動同步系統(tǒng)的建模與分析[J].鍛壓技術(shù),2016,41(12):88-94.

[2]鄧洪軍.焊接結(jié)構(gòu)生產(chǎn)[M].北京:機械工業(yè)出版社,2004

[3]王鑫,魏愛玲,郝貴敏.窄間隙埋弧焊技術(shù)的發(fā)展及應(yīng)用[J].技術(shù)研發(fā),2016,23(4):130.

[4]英若采.熔焊原理及金屬材料[M].北京:機械工業(yè)出版社2000.

[5]雷世明.焊接方法與設(shè)備[M].北京:機械工業(yè)出版社,2004.

[6]謝義斌.大厚板焊接工藝[J].金屬加工(熱加工),2016(16)47-50.

Narrow gap submerged arc welding technology of the clamping beam of 800 MN die forging press

DU Juan,HOU Yong,RAN Chuanhai,ZHANG Xiang,ZHAI Dajun

(Sichuan Engineering Technical College,Deyang 618000,China)

In this paper,the manufacturing process of clamping beam,which is the key components of 800MN die forging press,was studied.The difficulties of manufacturing process are high planeness,easy to produce cold cracks and the limited capability of the conventional narrow-gap welding machine.In consideration of the above manufacturing difficulties and the welding characteristics of thick plate of low-alloy high-strength steel,proper welding method and material,alternate welding of two symmetrical welds,the improvement of welding torch and hydrogen elimination treatment after welding immediately are adopted to improve the accuracy and quality of product,thus to some extent,the deformation of weld was relieved,and the quality of welding joints was improved.This research will be help to prompt the widely use of similar welding of thick plate in the welding project.

clamping beam;welding technology;narrow gap submerged arc welding

TG445

B

1001-2303(2017)06-0059-04

10.7512/j.issn.1001-2303.2017.06.13

2016-07-12;

2017-06-11

四川省大學(xué)生創(chuàng)新創(chuàng)業(yè)訓(xùn)練計劃項目(201612763003)

杜 娟(1987—),女,碩士,主要從事焊接結(jié)構(gòu)制造與工藝相關(guān)的研究工作。E-mail:406537091@qq.com。