雙層鋁合金車體焊接結構設計

張碩韶,于金朋,張錦華

(中車唐山機車車輛有限公司,河北 唐山 063035)

雙層鋁合金車體焊接結構設計

張碩韶,于金朋,張錦華

(中車唐山機車車輛有限公司,河北 唐山 063035)

依照雙層鋁合金車體總體設計規(guī)范的要求,以車輛動態(tài)包絡線作為車體斷面設計的約束條件,進行車體的三維設計和詳細結構設計,按照EN 15085的焊接標準要求優(yōu)化雙層鋁合金車體焊接結構,同時對車體母材與焊接材料進行優(yōu)化匹配。經(jīng)車體靜強度試驗驗證,優(yōu)化后的焊接接頭型式減少了車體大部件和車體總成的焊接變形,適合車體的模塊化制造需求。通過計算車體靜強度,證明250km/h雙層鋁合金試驗車體的強度符合EN 12663要求,產(chǎn)品的安全性、可靠性滿足歐洲鐵路客車強度規(guī)范。

雙層鋁合金車體;結構優(yōu)化;焊接接頭;靜強度

0 前言

依照雙層鋁合金車體總體設計規(guī)范的要求,以車輛動態(tài)包絡線作為車體斷面設計的約束條件,進行車體的三維設計和詳細結構設計,依照自頂向下的設計方法,對雙層鋁合金車體的焊接結構進行分拆,按照車體技術條件要求,實現(xiàn)車體的方案優(yōu)化設計和工程化設計。按照歐洲焊接標準EN 15085[1]進行雙層鋁合金車體設計,對車體母材與焊接材料進行優(yōu)化匹配,母材選用的鋁合金材料為符合DIN 5513[2]標準的5000系和6000系,焊接材料按照ISO 18273[3]標準進行選擇。鋁型材的焊接接頭型式滿足焊接工藝性并符合EN 15085標準,型材設計多為基材與焊接墊板合成一體的型式,這種接頭型式能夠提高焊接件的裝配效率,且很好地保護焊接熔池,提高焊接質(zhì)量。車體的焊接接頭型式設計滿足成熟制造工藝的要求。經(jīng)車體有限元計算,其靜強度符合EN 12663:2000《鐵路應用——軌道車輛車體結構要求》[4]及《200 km/h及以上速度級鐵道車輛強度設計及試驗鑒定暫行規(guī)定》[5]的要求。經(jīng)試驗驗證,車體各處的檢測應力均小于母材及焊縫的彈性極限,符合設計技術要求。

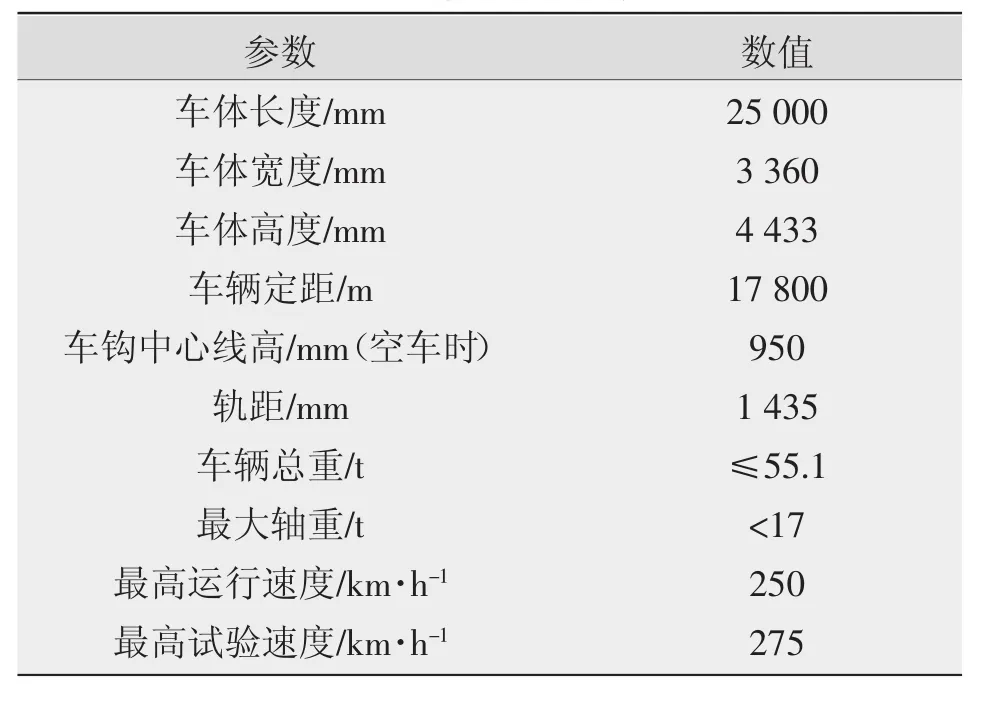

1 客車主要技術參數(shù)

根據(jù)總體技術規(guī)范的要求,全列車采用4動4拖共8輛編組,正線持續(xù)運行速度250 km/h,列車試驗最高速度大于275 km/h。車體是由多組中空的大型鋁型材拼裝焊接而成,結構為整體承載型式,車體具有足夠的剛度,同時其減振、隔音效果良好。通過優(yōu)化車體各型材斷面和各大部件連接結構,可減少制造誤差,并提高車體表面質(zhì)量。優(yōu)化后的模塊化設計結構適合設備的安裝,并簡化組裝制造工藝,客車經(jīng)優(yōu)化的相關主要技術參數(shù)如表1所示。

表1 客車主要技術參數(shù)

2 鋁合金車體母材、焊接材料及接頭型式的選擇

2.1 鋁合金車體母材

車體用鋁型材主要選用5000系和6000系鋁合金,所用鋁合金符合DIN 5513標準要求,具有良好的可焊性,其強韌性、可加工性能和及T4狀態(tài)下的彎曲成形等綜合性能良好。按照車體各大部件對鋁合金型材及板材的特殊要求,詳細劃分5000系和6000系鋁合金材料及其熱處理狀態(tài)。

EN AW-5083鋁合金特性優(yōu)良,有良好的抗腐蝕性和焊接性能。該材料主要有H111和H321兩種熱處理狀態(tài),在H111下可塑性較好,但擠壓加工性能較差,較難獲得薄壁中空型材。底架前端車鉤箱上蓋板、底架前端與底架地板的連接板均釆用強度較高的H321狀態(tài)的EN AW-5083鋁合金。

ENAW-6005A鋁合金強度適中,與ENAW-6082及EN AW-6061鋁合金材料相比具有良好的擠壓加工性能,能夠擠壓加工出形狀較為復雜的型材產(chǎn)品,尤其是適合擠壓薄壁中空型材。車體主結構斷面的底架邊梁、車頂、側墻等通長中空型材均選用EN AW-6005A鋁合金,熱處理狀態(tài)為T6;側墻、車頂端部彎梁及端墻頂部彎梁等彎曲件均選用EN AW-6005A鋁合金型材,熱處理狀態(tài)為T4,先在T4狀態(tài)下彎曲加工,然后進行人工時效熱處理達到T6穩(wěn)定狀態(tài)。

EN AW-6082鋁合金經(jīng)熱處理后的強度較高,適合擠壓板材和中空型材,在T4狀態(tài)下具有良好的模鍛性能,同時其耐腐蝕性能良好,采用MIG和TIG焊接方法時焊接性能良好,其機械性能也很好。底架前端的車鉤箱下蓋板采用EN AW-6082鋁合金板材,熱處理狀態(tài)為T6;底架H型牽引梁釆用EN AW-6082鋁合金型材,熱處理狀態(tài)也為T6。

車體用鋁合金材料及其性能如表2所示。

表2 車體選用的材料及其性能

2.2 焊接材料

動車組車體是全鋁合金焊接結構,由型材和板材拼焊而成。鋁合金焊接接頭尤其是焊接熱影響區(qū),其機械性能與母材相比有明顯下降,通常T6狀態(tài)下的鋁合金焊接接頭與母材相比,其機械強度下降超過30%,經(jīng)試驗證明,6061-T6鋁合金焊接接頭的抗拉強度約為母材初始抗拉強度值的0.59倍[6],所以為保證焊接接頭的質(zhì)量,需選用與母材匹配的焊接材料。

選擇焊接填充材料以下幾個因素最為重要:(1)合金成分與母材的化學成分相兼容,例如減少焊接裂紋出現(xiàn)的可能性。(2)焊接接頭機械性能的需求(綜合考慮焊接接頭熱影響區(qū)和焊縫區(qū))。(3)焊接件的后處理需求,如陽極氧化處理、裝飾拋光等表面處理。(4)接頭耐腐蝕性的要求。(5)最佳焊接性。

綜上所述,挑選符合ISO 18273標準的匹配性良好的焊接填充材料來保證焊接接頭的機械性能,其化學名稱為AlMg4.5MnZr,金屬牌號為Al 5087。經(jīng)焊接工藝評定,該焊接填充材料符合設計要求。

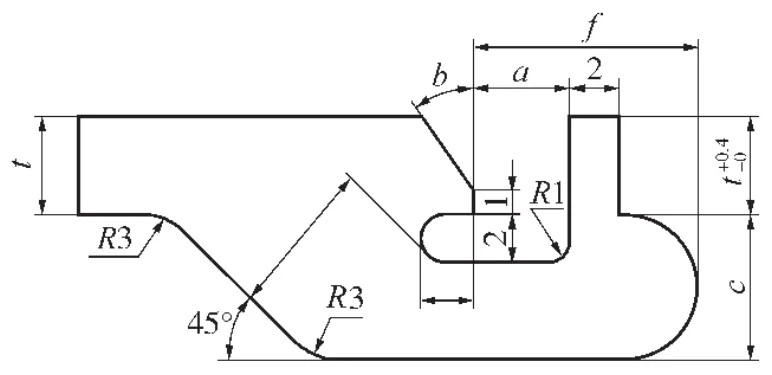

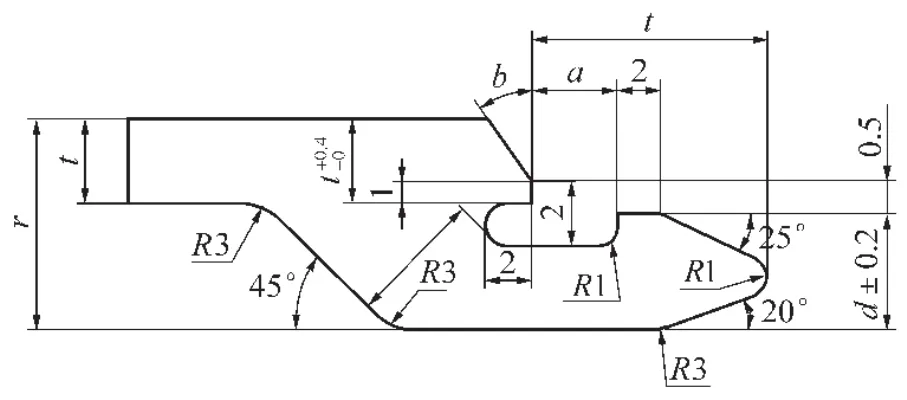

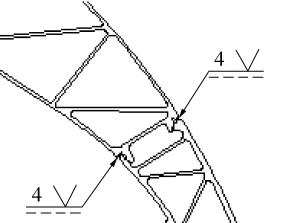

2.3 焊接接頭型式

車體中空鋁型材及板式鋁型材主要采用接頭A和接頭B兩種焊接接頭型式,如圖1和圖2所示。

圖1 接頭型式A

圖2 接頭型式B

接頭A和接頭B兩種焊接接頭型式因其自帶熔池保護墊板,在焊接件裝配時省去了安裝焊接墊板的時間,使焊接組對裝配效率提高。

這兩種接頭型式因墊板與母材自成一體,形成空腔,能夠為焊接熔池提供很好的保護作用,同時因型材焊接時帶焊接墊板,且墊板凹槽與母材形成一致斷面,能夠提高焊接質(zhì)量。

這兩種接頭型式因墊板對組件裝配有一定的限位作用,從而提高了焊接前的裝配精度,保證接頭焊縫余高均勻和焊縫區(qū)熔深達到設計要求,在使焊縫表面美觀的同時又提高了焊接質(zhì)量。

3 雙層鋁合金車體結構

3.1 車體總成

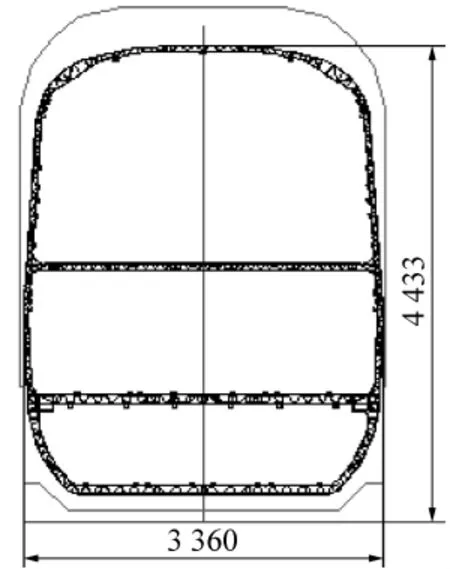

車體是由多組中空的大型鋁型材拼裝焊接而成,結構設計成整體承載型式,車體具有足夠的垂向和扭轉剛度,同時其減振、隔音效果良好。車體各大部件包括側墻、底架、車頂、二層地板及端墻,所選材料均為可焊性良好的鋁合金,既具有良好的防腐性能,又滿足焊接工藝要求。車體斷面設計成為三層結構型式以滿足雙層客車的要求,車頂部位、車體側墻、二層地板的通長型材焊接連接方式采用搭接型式,底架地板型材焊接連接方式采用插接型式。車體縱、橫向尺寸示意和車體斷面如圖3、圖4所示。

圖3 車體縱向尺寸

圖4 車體斷面

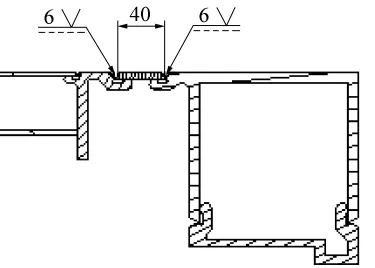

車體中部是由側墻、車頂、底架焊接而成的開口筒形結構,再由彎曲的連接板將端墻與其焊接形成封閉的筒形結構,這種連接方式考慮到只要底架側墻、車頂?shù)拈L度公差控制在合理范圍內(nèi),就不會影響整個車體組成的長度公差。以底架為基準,通過修磨連接板的方式來消除車頂、側墻在長度方向上與底架的尺寸誤差,將連接板的工藝寬度尺寸定為50 mm,較設計寬度40 mm增加10 mm作為工藝放量。連接及焊接形式如圖5所示。

圖5 端墻與車頂?shù)暮附有问?/p>

車體組成中車頂與側墻的連接為弧焊連接型式,是通過車頂下部型材與側墻上部型材相連接的在車頂下部型材內(nèi)側設有焊接墊板,在車頂與側墻裝配時能起到限位作用,在車頂下部型材外側設有傾斜焊接墊板,該墊板只有保護熔池的作用,不對側墻限位,便于側墻與車頂?shù)难b配,車頂下部和側墻上部的焊接連接型式如圖6所示。

圖6 側墻與車頂?shù)暮附有褪?/p>

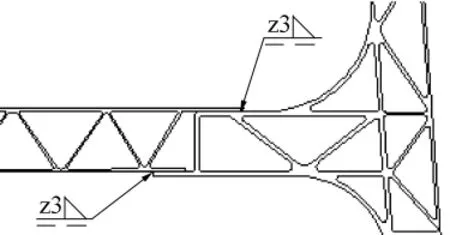

由圖6可知,側墻中部與二層地板端部的連接為搭接型式,是二層地板搭接在側墻中部型材突出部上,通過上下角焊完成焊接。側墻中部型材向車內(nèi)延伸約300 mm,保證焊接二層地板上面的角焊縫時有足夠的空間,結構設計便于在橫向小幅度調(diào)整焊縫位置,使焊縫位于型材剛度較大處,從而減少焊接變形,圖7為二層地板與側墻的連接型式。

圖7 二層地板與側墻的焊接形式

3.2 底架組成

底架主要由一位端底架、二位端底架、邊梁和中部底架組成,端底架由端地板和緩端部組成,中部底架主要由底層地板、一位端端板、二位端端板組成。底架邊梁為縱向通長型式,兩端與一、二位端地板相連,中部與一、二位端板及底層地板焊接成一體。端板下部設有角形封口型材,底層地板端部設有槽形封口型材,通過連接板將端板與底層地板相連接。連接板比設計寬度增加10mm工藝放量,可以調(diào)整寬度尺寸,便于消除累積誤差,提高組裝效率,底架端板與底層地板的連接形式如圖8所示。

圖8 底架端板與底層地板的焊接形式

3.3 車頂組成

車頂是由側頂、高圓頂、端頂及平頂4個部件焊接而成,平頂由5塊中空型材焊接而成,其型材上下面及中間筋的材料較厚,均比高圓頂型材的厚度增加一倍,用于安裝受電弓等電器設備。高圓頂由3塊大型中空鋁合金型材拼焊而成,與側頂和端頂相連,端頂由兩塊直型材和一塊彎曲型材拼焊而成,與平頂、側頂和高圓頂相連。

3.4 側墻組成

側墻以地板支撐型材為界,其上部有3塊型材,下部有2塊型材,各型材通過插接接頭型式焊接在一起。側墻焊接完成經(jīng)調(diào)修達到平面度要求,在上層地板上、下各加工一排窗口。

3.5 端墻組成

端墻由3個組件拼焊而成,分別是中間墻板、角柱和頂端彎梁,角柱和頂端彎梁型材設有具有保護作用的焊接墊板,型材的墊板在靠近車體中心一側,在車體組成階段端角柱和端部彎梁通過連接板與側墻和車頂相連。

4 車體靜強度計算及方案改進

4.1 靜強度計算

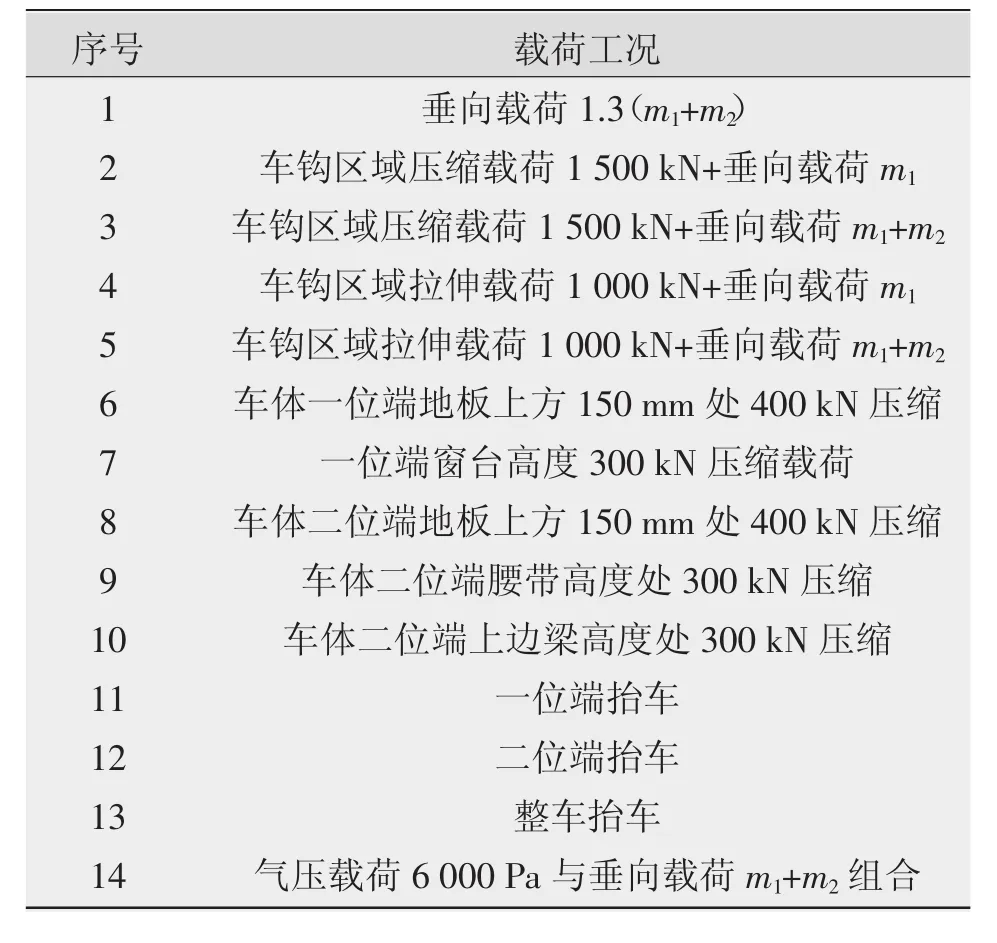

按照EN12663:2000《鐵路應用—鐵路車輛車體結構要求》對雙層鋁合金車體靜強度進行分析計算,同時依照《200 km/h及以上速度級鐵道車輛強度設計及試驗鑒定暫行規(guī)定》對車體氣密強度的要求進行加載,強度計算的各載荷工況如表3所示。

表3 計算載荷工況

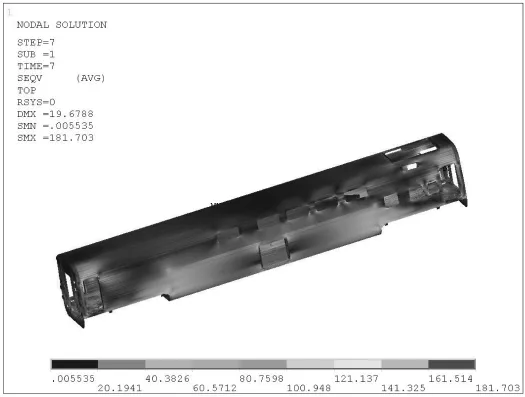

為了提高計算的準確率,選用ANSYS對雙層鋁合金車體結構強度進行有限元分析,此軟件為大型通用軟件,以任意四節(jié)點薄殼單元為主構成計算模型,部分輔以三節(jié)點薄殼單元。車體計算模型單元總數(shù)共計1 760 727個,模型節(jié)點總數(shù)1 386 807個。按照表3中縱向拉壓、垂向載荷、車端壓縮、超常載荷合成、復軌及運用載荷等14種載荷工況,逐項對車體結構進行加載,第3種載荷工況下的車體應力云圖如圖9所示。

圖9 車體應力云圖

4.2 車體方案改進

由于雙層鋁合金車體截面模量的增加提高了車體整體剛度,車體一階垂向彎曲振動頻率達28.3,但在計算過程中發(fā)現(xiàn)仍然存在牽引梁區(qū)域和門角區(qū)域等高應力區(qū),為了有效降低這些部位的應力水平,主要采用3種措施:一是優(yōu)化局部焊接接頭結構型式;二是合理調(diào)整焊縫位置以避開高應力區(qū);三是用高強度材料替代低強度材料來提高材料強度等級。在整個車體設計階段,根據(jù)分析計算結果,經(jīng)10余次結構優(yōu)化,使車體高應力區(qū)的應力水平下降,滿足EN 12663強度標準的要求。

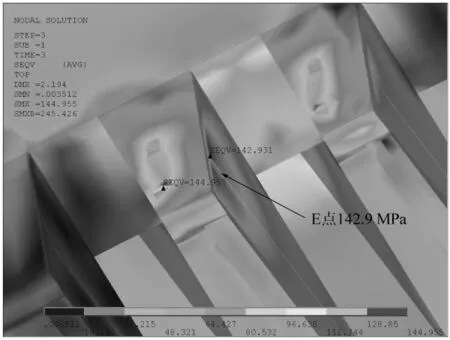

計算結果顯示,在最大壓縮載荷復合工況即第三種工況下,靠近車鉤面板的牽引梁立面處應力最高,應力值為142.9 MPa,因為此區(qū)域應力最高處距牽引梁與車鉤面板的角焊縫很近,必須按焊縫的許用應力值115 MPa校核靜強度,牽引梁立面處高應力區(qū)如圖10所示。

根據(jù)上面計算結果可知,靠近車鉤面板處的牽引梁立面位于應力最高區(qū),需降低其計算應力。為降低中間牽引立面的計算應力,在車鉤安裝允許的情況下,將兩側的牽引各向中間移動30 mm,以分擔中間牽引梁的縱向力;同時將牽引梁型材立面板厚由16 mm增加到22 mm。

圖10 底架牽引梁高應力超標區(qū)域

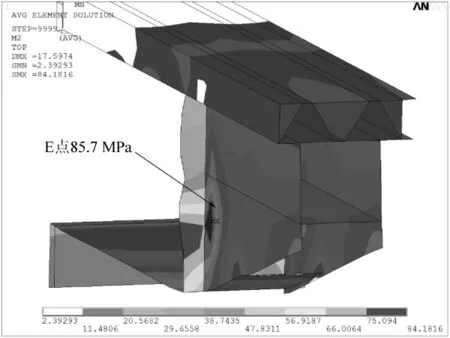

有限元計算結果顯示,結構改進后,在第三種工況下靠近車鉤面板的牽引梁立面處最高應力值顯著下降,計算應力值為85.7 MPa,小于焊縫的許用應力值115 MPa,如圖11所示。

圖11 牽引梁應力云圖

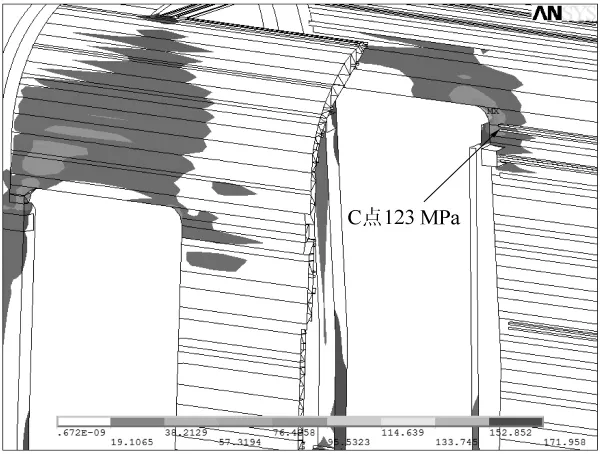

計算結果表明,在最大壓縮載荷復合工況即第三種工況下,側門口立柱與側墻上部型材的焊縫處應力最高(123 MPa),超出焊縫許用應力值115 MPa的允許范圍,計算結果如圖12所示。

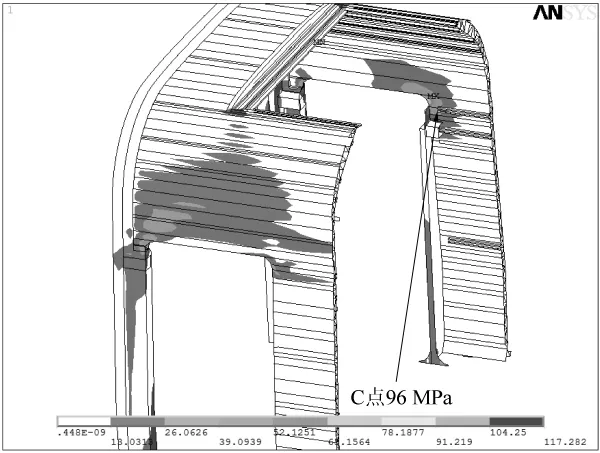

因為側門柱上方區(qū)域為塞拉門機構所占用,很難通過增加補強件來降低側門柱頂端焊縫的應力為降低上門角的計算應力值,將側門柱下移30 mm在允許調(diào)整的范圍內(nèi),使側門柱頂端焊縫遠離門角的高應力區(qū),并加大側墻上部型材與側門柱頂端區(qū)域焊接的內(nèi)側壁厚,由4 mm增加到5 mm。

根據(jù)計算結果,在第三種載荷工況下,改進后側門柱頂端焊縫的最大應力值有一定程度的下降由123 MPa降到96 MPa,小于焊縫的許用應力值115 MPa,如圖13所示。優(yōu)化車體焊接結構后,整個車體母材和焊縫的計算應力明顯下降,均小于各自的許用應力,該車體靜強度計算結果滿足EN12663標準的要求。

圖12 上門角應力超標位置

圖13 上門角應力云圖

5 車體靜強度試驗驗證

在專用的車體靜強度試驗臺上,按照表3所列的14種載荷工況,對車體進行逐項加載。車鉤區(qū)域縱向壓縮載荷1 500 kN疊加垂向載荷1.3(m1+m2)復合工況試驗照片如圖14所示。

在計算階段,發(fā)現(xiàn)端底架最大計算應力超出許用應力值的位置在牽引梁立面靠近車鉤面板處,因此作為重點關注區(qū)域,試驗時在此處粘貼了應變片。應變片位置為端部底架牽引梁根部與車鉤面板連接的焊縫處如圖15所示,試驗結果顯示在第三種工況下E08位置處檢測應力值為98MPa,小于許用應力值115MPa。應變片位置為側門口立柱與側墻上部型材的焊縫處如圖16所示,試驗結果顯示在第三種加載工況下E171位置處檢測應力值為110.7MPa,小于許用應力值115 MPa。靜強度試驗結果顯示,各點檢測應力值均小于許用應力值,車體靜強度滿足歐洲軌道車輛標準EN 12663的要求。

圖14 車鉤區(qū)域縱向壓縮載荷1 500 kN+垂向載荷1.3(m1+m2)復合工況

圖15 端部底架牽引梁與車鉤面板焊縫處應變片位置

圖16 側門柱頂端焊縫處應變片位置

6 結論

經(jīng)過計算和試驗證明,車體端底架、門角、窗角等應力集中的區(qū)域尤其是這些區(qū)域的焊縫區(qū),需要作為設計關注的重點。降低焊縫區(qū)的計算應力,首先要使相鄰部件分擔高應力區(qū)的作用力,充分提高材料利用率,同時也可以采用增加補強件、增加局部型材厚度等方式。

車體各大部件根據(jù)工藝、強度需求等綜合因素,按需要選用不同強度等級鋁合金材料的思路是合理的,采用靜強度計算結果找出超標應力區(qū),再輔以設計經(jīng)驗來優(yōu)化焊接結構的方法可行。經(jīng)計算和試驗綜合驗證,其強度滿足歐洲鐵路車輛強度標準EN 12663的要求。

[1]EN 15085:2007.鐵路應用—鐵道車輛及其部件的焊接[S].

[2]DIN 5513:2007.軌道車輛材料—鋁和鋁合金[S].

[3]ISO 18273:2004.焊接消耗品—鋁和鋁合金焊接用焊絲和焊條[S].

[4]BS EN 12663:2010.鐵路應用—軌道車輛車體結構要求[S].

[5]200 km/h及以上速度級鐵道車輛強度設計及試驗鑒定暫行規(guī)定[S].

[6]李靜斌,張其林,丁潔民.鋁合金焊接節(jié)點力學性能的試驗研究[J].土木工程學報,2007,40(2):25-32.

Design of welding structure for double layer aluminum alloy train body

ZHANG Shuoshao,YU Jinpeng,ZHANG Jinhua

(Tangshan Railway Vehicle Co.,Ltd.,Tangshan 063035,China)

The 3D design and detailed structure design of the train body are carried out according to the requirements of overal design specifications for the double layer aluminum alloy train body and the constraint condition of taking vehicle dynamic envelop line as the design of train body section.The welding structure of double layer aluminum alloy train body is optimized according to EN 15085 standard welding requirements,in the meanwhile,the base material of train body and welding material are optimized an matched.The static strength test of train body shows that the optimized welded joint type not only reduces the welding deformation o the large parts and assembly of the train body but also meets the modular manufacturing demands of train body.By calculating th static strength of train body,it's proved that the strength of the double layer aluminum alloy train body with the speed of 250 km/meets the requirements of EN 12663,and its safety and reliability meet the strength specifications of European train.

double layer aluminum alloy train body;structure optimization;welded joint;static strength

TG457.14

A

1001-2303(2017)06-0088-07

10.7512/j.issn.1001-2303.2017.06.19

本文參考文獻引用格式:張碩韶,于金朋,張錦華.雙層鋁合金車體焊接結構設計[J].電焊機,2017,47(06):88-94.

2017-04-05;

2017-06-12

張碩韶(1967—),男,教授級高級工程師,學士,主要從事軌道客車車體研發(fā)工作。E-m ail:sjc-zhangshuo shao@tangche.com。