高速永磁電機碳纖維護套轉子綜合特性研究

劉 威,陳進華,崔志琴,張 馳

(1.中北大學,太原 030051;2.中國科學院寧波材料技術與工程研究所,寧波 315201)

0 引 言

高速永磁電機由于體積小、轉速高,可與工作機或負載直接相連,而被廣泛應用于輕工業、制造業、航空航天等領域。高速永磁電機轉子作為電機的傳動裝置,其設計和動力學分析已經成為國內外學者研究的熱點[1]。

為了避免轉子在起動過程和工作時產生共振,需要對電機轉子的臨界轉速和振型進行相關的預測。轉子上的磁性材料一般為稀土永磁材料,而其抗拉極限十分有限。當轉子高速旋轉時會產生巨大的離心力,必須對轉子永磁體進行保護和強度校核。目前保護永磁體的主要措施是采用高強度的復合材料護套(如碳纖維)和高強度的非導磁金屬護套(如鈦合金)。與采用金屬護套相比,高強度的復合材料具有質量輕、渦流損耗小的優點,因此碳纖維護套廣泛應用于高速永磁電機永磁體的保護。但是碳纖維護套的散熱能力差,極易導致永磁體局部高溫最終永久性退磁。因此對電機進行整體的溫升仿真計算是十分必要的。

HongDK等[2-3]通過有限元計算對120000 r/min高速電機轉子進行了模態分析,并考慮了陀螺效應和不同剛度對臨界轉速的影響。隨后,基于設計好的電機在考慮高速高溫的情況下對多種工況下的護套進行強度分析。孫巖樺等[4]對滾動軸承和電磁軸承的轉子進行了臨界轉速仿真,并通過實驗法驗證了仿真的正確性。黃梓嫄[5]對接觸剛度因子進行優化,增加了磁懸浮轉子的模態精度,并通過相關實驗進行了證實。程文杰等[6]利用有限元法對多層過盈配合轉子護套進行了轉子應力的理論推導并進行了相關的驗證。Wen S B等[7]對各向異性的復合材料轉子進行了應力的理論推導,并作了相關的有限元仿真進行驗證。張濤等[8]對高速永磁電機轉子在高溫高速時的情況下進行了轉子應力推導和仿真計算,并提出了減少碳纖維應力的措施。王保俊等[9]對分塊永磁體的轉子強度進行了解析推導,并與有限元法的計算結果進行了比較。Kolondzovski Z等[10]對3種不同結構的轉子護套通過有限元方法進行了分析和比較,結果表明鈦合金材料相對性能較好。丁樹業[11-12]對雙饋風力發電機提出多種冷卻方法,進行了相關的流體力學仿真。Dong J N[13]采用流固耦合的方法對油冷的高速永磁電機進行溫度場分析。張鳳閣[14]基于電磁場、轉子強度、轉子動力學、流體場和溫度場等多物理場對一臺兆瓦級、18 000 r/min的高速永磁電機進行了綜合的分析,并進行了實驗驗證。

國內外學者對高速電機轉子的研究往往從單一學科考慮,缺少從多方面去綜合研究高速電機轉子的方法。本文分別從臨界轉速、轉子強度、溫度場3個方面對一臺20 kW,20 000 r/min的高速永磁電機轉子進行綜合分析。

1 高速永磁電機轉子模型

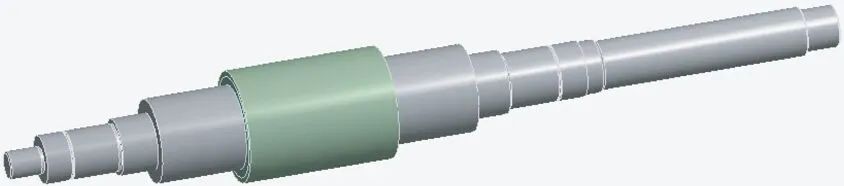

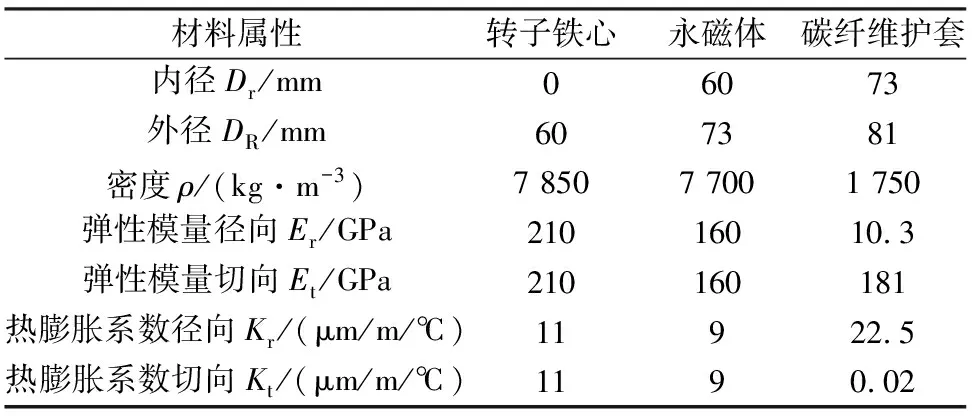

本文研究的2極,20 kW,20 000 r/min高速永磁電機轉子如圖1所示。表貼式電機轉子結構簡單,主要由轉軸、永磁體、護套3部分組成,其基本尺寸和參數如表1所示。

圖1 表貼式電機轉子模型

材料屬性轉子鐵心永磁體碳纖維護套內徑Dr/mm06073外徑DR/mm607381密度ρ/(kg·m-3)7 8507 7001 750彈性模量徑向Er/GPa21016010.3彈性模量切向Et/GPa210160181熱膨脹系數徑向Kr/(μm/m/℃)11922.5熱膨脹系數切向Kt/(μm/m/℃)1190.02

2 轉子動力學分析

2.1 模態分析理論

根據彈性力學理論,高速永磁電機轉子動力學微分方程可以用下式表示:

kx(t)=Fx

(1)

ky(t)=Fy

(2)

式中:Ω是電機轉子的角速度;m是電機轉子的質量;k是轉子軸承的剛度;Cn是電機轉子系統的外部阻尼;Cr為電機轉子系統的內部阻尼;x(t),y(t)分別為X,Y方向的位移向量;Fx,Fy分別為x,y方向的結構激振力。

電機轉子位移同時可以用下式表示:

r(t)=x(t)+jy(t)=r0est

(3)

式中:r0為常數。

電機轉子在自由轉動時,Fx=Fy=0,將式(3)代入式(2)和式(1),可以推出:

ms2+(Cr+Cn)s+k-jΩCr=0

(4)

求解得:

(5)

從式(5)可以得出,S存在兩個解,其中S的虛部代表自由轉動時的固有頻率。在考慮自由模態時,一般可以忽略阻尼,得到無阻尼的模態頻率:

(6)

式中:ω1為轉子正進動時的固有頻率;ω2為轉子反進動時的固有頻率。

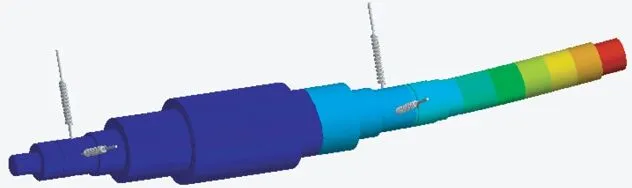

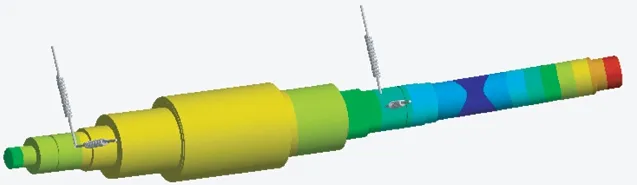

2.2 電機轉子模態分析

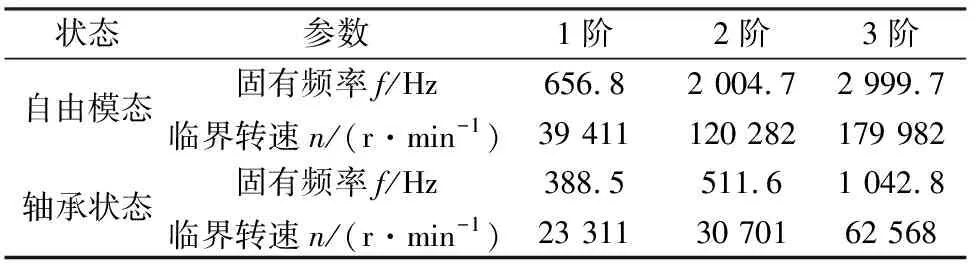

對20 kW高速永磁電機轉子進行模態分析,自由狀態下的前2階模態分析云圖如圖2所示,自由模態的第1階振型和第2階振型均為彎曲變形。在考慮軸承剛度的轉子前2階模態分析云圖如圖3所示,其前2階振型也均為彎曲變形。兩種狀態下具體的固有頻率和臨界轉速數值如表2所示。自由模態下的固有頻率均大于同階的軸承狀態下的固有頻率。電機轉子自由模態第一階臨界轉速為39 411 r/min,軸承狀態下電機轉子第1階臨界轉速為23 311 r/min,均大于電機的額定轉速20 000 r/min。

(a) 1階模態

(b) 2階模態

圖2自由模態云圖

(a) 1階模態

(b) 2階模態

狀態參數1階2階3階自由模態固有頻率f/Hz656.82 004.72 999.7臨界轉速n/(r·min-1)39 411120 282179 982軸承狀態固有頻率f/Hz388.5511.61 042.8臨界轉速n/(r·min-1)23 31130 70162 568

2.3 考慮實際工作情況的模態分析

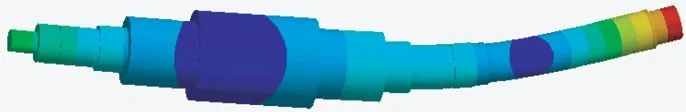

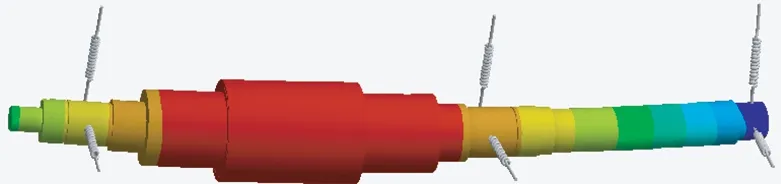

從電機轉子自由模態分析看出,電機轉子在最右端的振幅最大。而電機轉子的實際工作情況是連接負載進行高速旋轉,在連接處(轉子最右端)安裝了軸承支撐。對電機轉子最右端添加軸承約束進行模態分析,圖4為在最右端添加軸承支撐約束之后的第1階模態分析云圖,第1階振型為彎曲振動。

圖4 實際工作情況下第一階模態云圖

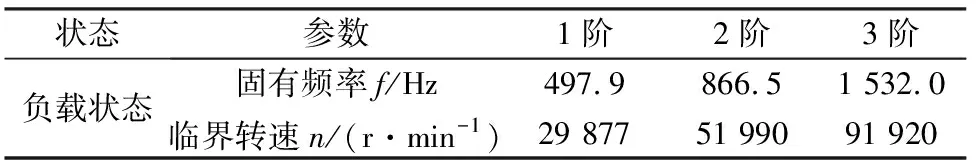

轉子右端加上軸承約束后抑制了右端的振動,第一階振動區域變為中間部位。其固有頻率和臨界轉速具體數值如表3所示。每一階臨界轉速均大于軸承狀態未考慮實際工作情況時的同階臨界轉速。第1階臨界轉速為29 877 r/min,相比未考慮實際工作情況時第1階臨界轉速增大了28.2%,工作狀態下的臨界轉速遠大于額定轉速,所設計的轉子在考慮實際工作情況時符合設計要求。

表3 實際工作情況下電機轉子模態分析結果

2.4 考慮陀螺效應電機轉子模態分析

高速電機轉子在高速旋轉時具有像陀螺一樣的現象,不會因為外力的加入而發生巨大的變化,會緩慢地繞著某一個軸發生小角度進動,陀螺效應會讓電機轉子繼續保持旋轉的慣性。因此在分析高速永磁電機轉子動力學特性時必須考慮其陀螺效應。如圖5所示,基于陀螺效應,可以畫出電機轉子相應的Campbell圖。

圖5 電機轉子Campbell圖

圖5中Ratio=1的線段與各階固有頻率的紅色三角形交點即為考慮陀螺效應下不同轉速下的臨界轉速。在考慮陀螺效應后,電機轉子模態分為正向進動與反向進動兩個部分。

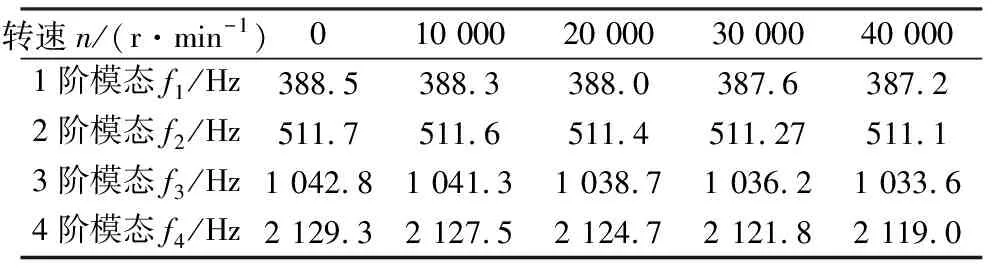

隨著轉速的增大,正向進動的頻率隨之增大,反向進動的頻率隨之下降。如表4所示,隨著轉速的增加,正向進動和反向進動的變化幅度很小,幾乎可以忽略。

表4 高速永磁電機轉子模態分析結果

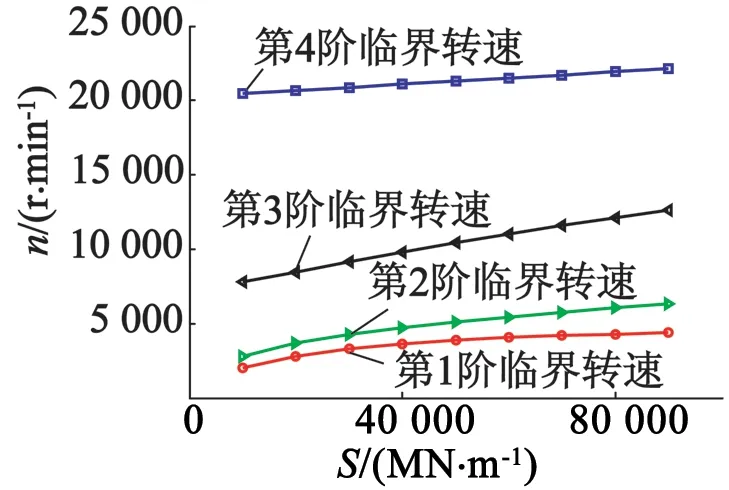

2.5 剛度對臨界轉速的影響

電機轉子兩端安裝軸承固定轉子,軸承類型和軸承剛度的合理選擇對電機的正常運轉影響巨大,因此選取合適的軸承剛度,避免共振對電機轉子設計有重要的意義。圖6為不同軸承剛度下電機轉子前4階臨界轉速變化曲線。隨著軸承剛度的增加,各階臨界轉速逐漸增大。第1階臨界轉速是轉子設計最為關心的部分,隨著剛度的增加,第1階臨界轉速的增幅逐漸變緩,趨于一條直線,可見剛度對臨界轉速的影響在低剛度下效果顯著,在高剛度下沒有較大的影響。

圖6 軸承剛度對彎曲模態臨界轉速的影響

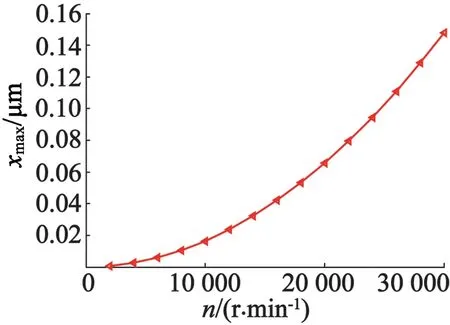

2.6 轉子系統起動瞬態分析

對電機轉子進行瞬態分析,在5 s內將電機轉子轉速從0逐漸升至30 000 r/min,取電機轉子系統的最大不平衡響應,如圖7所示。隨著轉速的增大,最大變形量隨之增大,在30 000 r/min時,轉子最大變形量為0.15 μm,符合設計要求。

圖7 轉子系統的最大不平衡響應

3 轉子強度研究

目前,轉子護套一般采用碳纖維護套。由于永磁體在高速旋轉下會產生巨大的離心力,而永磁體一般采用燒結釹鐵硼材料,其抗拉極限僅為80 MPa,在裝配過程中永磁體和碳纖維護套過盈配合,會使永磁體產生一定的預緊力,從而減小正常運轉時的拉應力。

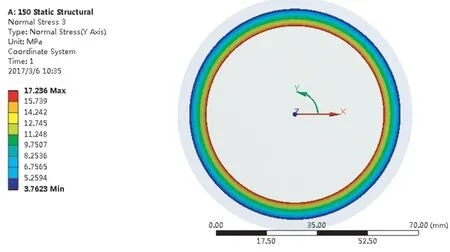

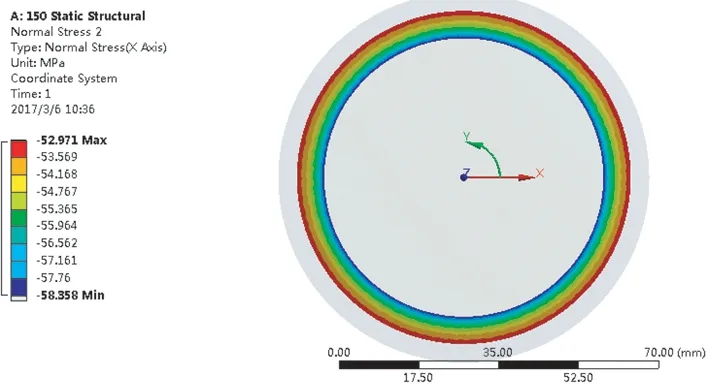

如圖8所示,在高速溫升下的情況下,永磁體最大切向力為17.2 MPa,出現在永磁體內表面,最小切向力出現在永磁體外表面為3.8 MPa,均為正值,為拉應力。切向力從外表面逐漸增大至內表面,在允許的80 MPa的范圍內。同樣情況下的永磁體徑向力如圖9所示,最大值出現在內表面,58.4 MPa,為壓應力,最小值出現在外表面53.0 MPa,同樣為負值,為壓應力,永磁體徑向抗壓極限為1 050 MPa,仿真結果在允許范圍內。

圖8 永磁體切向力

圖9 永磁體徑向應力

4 轉子溫度場研究

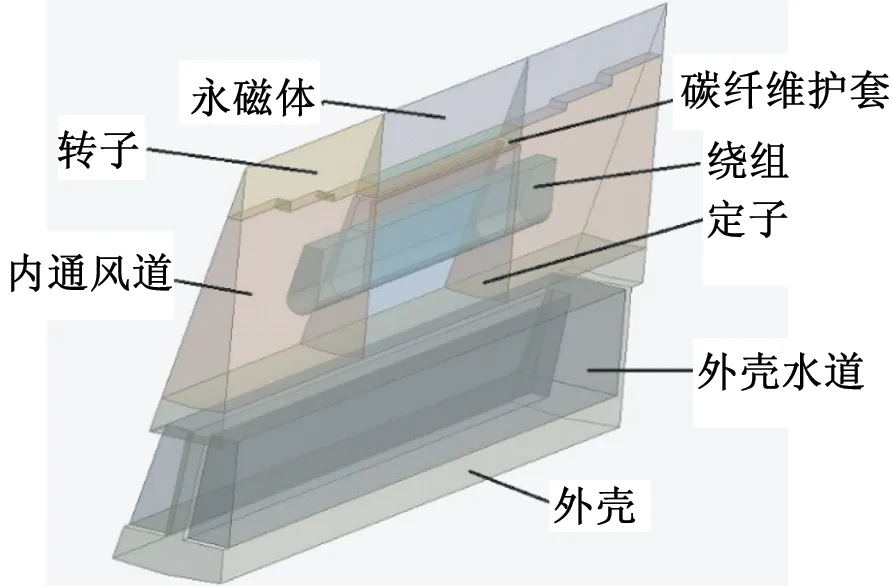

由于轉子護套為碳纖維材料,其散熱能力差,極易導致永磁體高溫,使永磁體產生不可逆退磁。如圖10所示,對已設計好的1/18電機模型進行溫度場仿真。應用CFD流體力學軟件,設置其計算邊界條件:

1) 外殼采用直槽水道,內風道采用強迫風冷。直槽水道入口速度為3 m/s,內風道入口速度為15 m/s,入口溫度均設置為20℃。

2) 電機護套和轉軸部分由于和內風道相接處,其接觸面設置轉速為20 000 r/min,模擬轉子旋轉。

3) 電機模型由于是1/18電機模型,電機兩側采用旋轉周期對稱邊界條件。

4) 電機整體的前后兩端采用絕熱面。

圖10 CFD電機模型

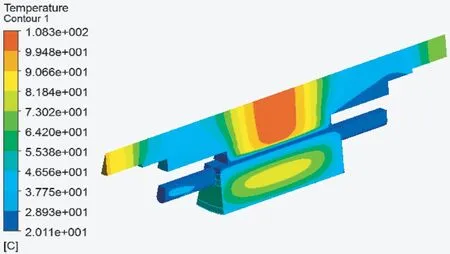

仿真結果如圖11所示,電機的最高溫度為108.3 ℃,出現在轉軸永磁體部位,這是由于碳纖維護套散熱性差所導致,碳纖維護套的傳熱系數僅為0.7 w/(m·k),其他材料的傳熱能力遠大于為碳纖維。釹鐵硼永磁體的工作溫度一般在150 ℃以下,仿真結果顯示在允許范圍內。

圖11 電機溫升圖

5 結 語

本文對一臺20 kW,20 000 r/min高速永磁電機進行了電機轉子的臨界轉速、轉子強度、溫度場地分析,提出了一套基于多學科考慮的電機轉子結構分析方法,得出以下結論:

1) 分別從自由模態、軸承支撐狀態、考慮實際工作3種情況對電機轉子臨界轉速進行了分析,并研究了陀螺效應和軸承剛度對臨界轉速的影響,并做了瞬態分析研究。

2) 釹鐵硼永磁體抗拉極限有限,對碳纖維護套的電機轉子進行了應力分析,表明應力滿足設計要求。

3) 對電機進行了整體溫升仿真,發現最大溫度出現在轉子中部靠近永磁體部位,這是碳纖維護套散熱性差所導致的,溫升結果在允許范圍內。

[1] 閆阿儒,張馳.新型稀土永磁材料與永磁電機[M].北京:科學出版社,2014.

[2] HONG D K,WOO B C,JEONG Y H,et al.Development of an ultra high speed permanent magnet synchronous motor[J].Internationl Journal of precision engineering and manufacturing,2013,14(3):493-499.

[3] HONG D K,JOO D,WOO B C,et al.Performance verification of a high speed motor-generator for a microturbine generator[J].Internationl Journal of precision engineering and manufacturing,2013,14(7):1237-1244.

[4] 田野,孫巖樺,丁成偉,等.不同支撐和轉子裝配方式的高速電機臨界轉速分析[J].振動與沖擊,2013,32(8):24-30.

[5] 黃梓嫄,韓邦成,周銀鋒.非線性接觸下磁懸浮電機柔性轉子系統模態分析[J].中國電機工程學報,2014,34(15):2438-2444.

[6] 程文杰,耿海鵬,馮圣,等.高速永磁同步電機轉子強度分析[J].中國電機工程學報,2012,32(27):87-94.

[7] WEN S B,JIANG S Y.Optimum design of hybrid composite multi-ring flywheel rotor based on displacement method[J].Composites Science and Technology,2012(72):982-988.

[8] 張濤,朱熀秋,孫曉東,等.基于有限元法的高速永磁轉子強度分析[J].電機與控制學報,2012,16(6):63-68.

[9] 王保俊,畢劉新,陳亮亮,等.碳纖維綁扎表貼式高速永磁電機轉子強度分析[J].浙江大學學報:工學版,2014,47(12):2101-2110.

[10] KOLONDZOVSKi Z,SALLINEN P,BELAHCEN A,et al.Rotordynamic analysis of different rotor structures for high-speed per-

manent magnet electrical machines[J].IET Electric Power Applications,2010,4(7):516-524.

[11] 丁樹業,葛云中,徐殿國,等.1.5MW 雙饋風力發電機內流體場分析[J].中國電機工程學報,2012,32(21):93-97.

[12] 丁樹業,孫兆瓊,徐殿國,等.3MW 雙饋風力發電機傳熱特性數值研究[J].中國電機工程學報,2012,32(3):137-143.

[13] DONG J N,HUANG Y K,JIN L,et al.Thermal optimization of a high-speed permanent magnet motor[J].IEEE Transactions on Magnetics,2014,50(2):749-752.

[14] 張鳳閣, 杜光輝, 王天煜, 等. 1.12 MW高速永磁電機多物理場綜合設計[J] .電工技術學報,2015,30(12):171-180.