面向離散制造業的制造執行系統的設計與實現

Design and implementation of manufacturing execution system for discrete manufacturing industry

馬天明,蔣 慶,毛 翎,劉 鵬MA Tian-ming, JIANG Qing, MAO Ling, LIU Peng(中國計量大學 計量測試工程學院,杭州 310018)

面向離散制造業的制造執行系統的設計與實現

Design and implementation of manufacturing execution system for discrete manufacturing industry

馬天明,蔣 慶,毛 翎,劉 鵬

MA Tian-ming, JIANG Qing, MAO Ling, LIU Peng

(中國計量大學 計量測試工程學院,杭州 310018)

針對離散制造業的生產過程監控困難、數據采集困難以及生產信息反饋遲緩等問題設計開發了一種面向離散制造業的制造執行系統(MES),探討了該制造執行系統的功能模型、網絡結構設計、硬件系統搭建、生產過程監控的實現方式等。本系統已應用在某企業熱力膨脹閥生產車間。

離散制造業;制造執行系統;系統設計;過程監控

0 引言

離散制造業產品定制程度和非標準程度較高,來自不同訂單、不同批次的產品有著不同的規格、參數及測試驗收標準。產品的生產過程多以流程卡進行跟蹤控制,每經過一道工序,由相關作業人員簽名、標注日期,由于流程卡全由人工操作,產品質量控制效果受人為因素影響嚴重,難以滿足零差錯的出廠要求。此外,產品多樣化、生產工藝流程復雜、零部件標準不同導致離散制造業生產測試數據龐大,人工記錄生產測試數據需耗費較大的人力物力,產品的質量也不便于追溯。生產過程無法實時追蹤造成企業上層生產計劃無法及時調整,不利于管理者制定運籌計劃。

制造執行系統是位于企業上層生產計劃和底層工業控制之間,面向車間層的生產管理技術與實時信息系統,它連接著生產計劃與制造過程,能夠及時反饋生產現場的狀況,在計劃管理與底層生產控制之間架起了一座橋梁。通過制造執行系統的實施,能夠有效提高制造業企業生產效率、產品質量把控能力以及管理水平。

目前,對離散制造業執行系統的研究大部分針對功能模型以及軟件架構設計方面,鮮有對離散制造業制造執行系統具體的系統設計與實現方案的探討。針對這種狀況,本文設計了一種面向離散制造業的制造執行系統,分析了離散制造業對制造執行系統的功能需求,探討了制造執行系統的具體實施方案。

1 系統設計目標與設計原則

1.1設計目標

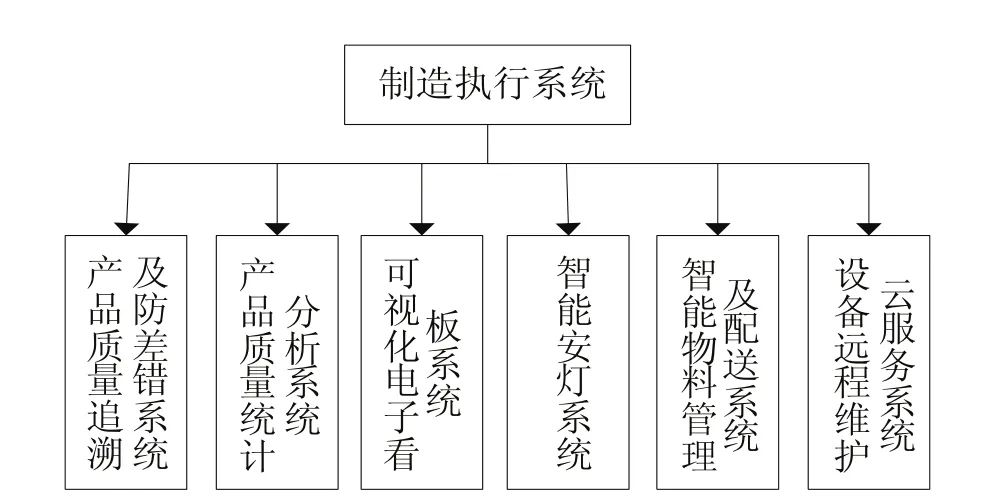

目前,離散制造業對制造執行系統的需求主要體現在以下四個方面:一是生產過程實時監控;二是降低生產成本,這其中包括提高設備利用率、縮短生產周期、減少庫存量等;三是產品質量追溯與分析;四是生產任務快速下達。因此,如圖1所示,面向離散制造業的制造執行系統功能可以劃分為產品質量追溯及防差錯系統、產品質量統計分析系統、可視化電子看板系統、智能安燈系統、智能物料管理及配送系統、設備遠程維護云服務系統六個部分。

圖1 制造執行系統功能劃分

1)產品質量追溯及方差錯系統以條碼為載體,自動上傳、下傳、記錄產品生命周期的各種相關信息,通過在生產節點對生產信息的查詢和比對,實現產品質量追溯和生產過程監控,其可分為生產任務模塊、數據采集模塊、數據查詢模塊和過程控制模塊四個獨立的模塊。

2)產品質量統計分析系統旨在實現對產品生產測試數據的統計分析和對機器制程能力的分析,其下可劃分為生產報表模塊、質量報表模塊、制程能力模塊三部分。

3)可視化電子看板系統將生產測試數據、設備異常信息等生產信息實時顯示在車間生產線顯示器和管理人員的電腦上,實現車間生產管理的數字化和可視化。

4)智能安燈系統解決設備管理問題,負責將設備異常信息(如缺少原材料、設備故障燈)發送至相關技術人員,并跟蹤設備故障的處理進度。

5)智能物料管理及配送系統實現車間、倉庫物料管理及配送,可分為庫存物料管理模塊,生產物料監控模塊以及物料配送管理模塊三個部分。

6)設備遠程維護云服務系統實現使用廠家與制造執行系統解決方案提供商相連,實現設備維護管理的遠程化、智能化。

各個系統既可以獨立運行,也可以交互運行。系統間的交互關系如圖2所示,智能物料管理及配送系統何設備遠程維護云服務系統可與智能安燈系統交互,可記錄各設備狀態信息及物料狀態,配合可視化電子看板系統可將信息實時顯示,產品質量追溯及防差錯系統與產品質量統計分析系統交互形成產品從生產裝配測試至出廠售后完整的質量追溯管理。可視化電子看板系統與產品質量追溯及防差錯系統交互,可實時顯示各工序生產狀況;與產品質量統計分析系統交互,可實時顯示各生產線產量、不合格率等信息。

圖2 系統交互關系

1.2設計原則

基于目前國內離散制造企業的生產現狀,此制造執行系統的設計基于以下原則:

1)可靠性:制造執行系統龐大復雜,工作于制造業生產一線,連續長時間工作于工業環境中,要求軟硬件系統具有較高的可靠性。

2)可擴展性:隨著制造企業的不斷發展,其生產規模也將不斷擴大,不斷有新設備添加進生產線中,生產線數量也會不斷增多。同時,制造業的管理需求也會不斷變化。這要求制造執行系統無論在硬件平臺搭建還是軟件架構設計上都應具有良好的可擴展性。

3)經濟性:實現生產測試數據的實時上傳下傳功能需要較多的采集控制節點,實現生產過程的實時監控反饋需要服務器、顯示屏等硬件設施,為此,系統的設計在保證功能正常的前提下,盡量降低實施成本。

2 系統設計方案

2.1硬件系統搭建

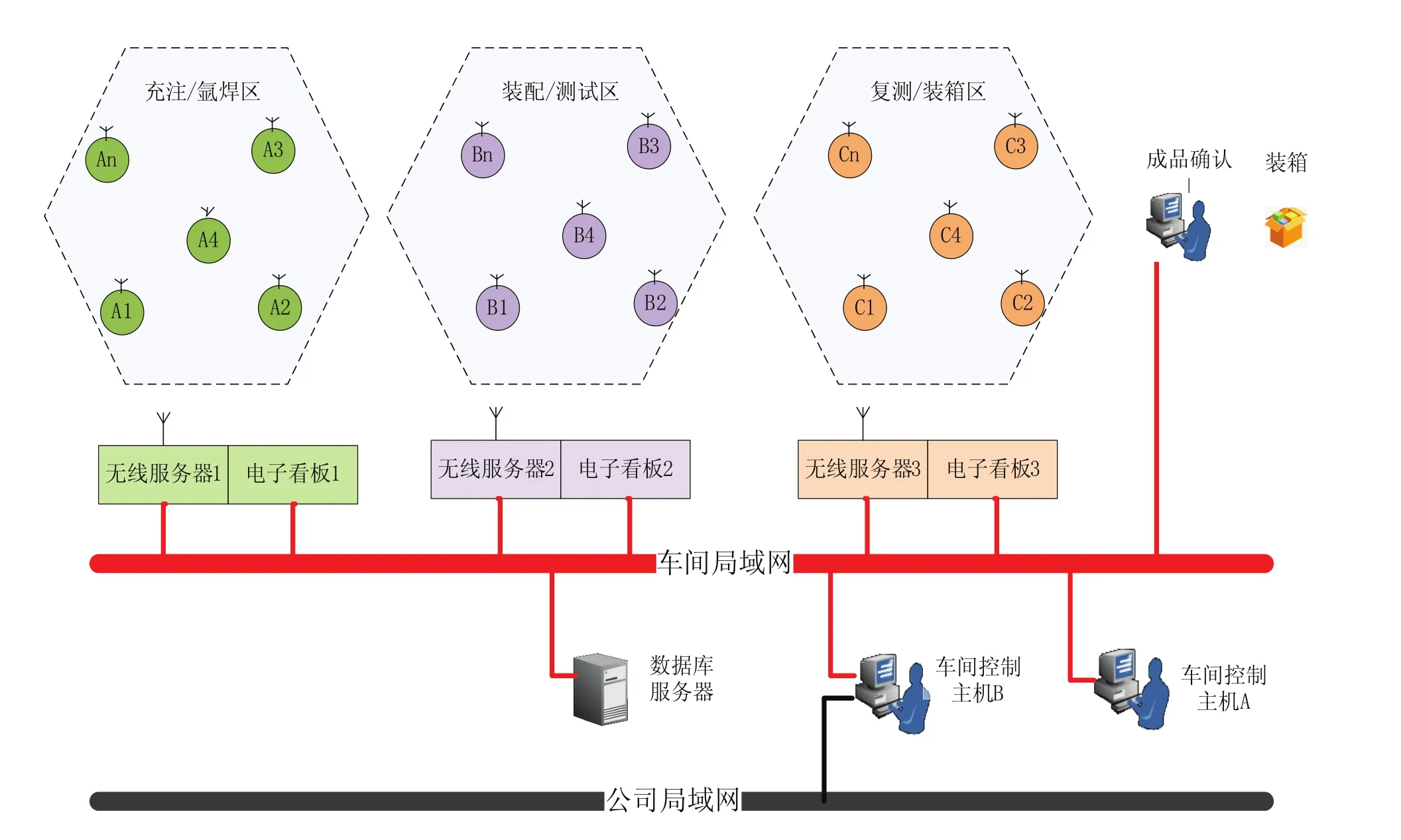

如圖3所示,硬件系統從功能上劃分為計劃層、執行層、控制層三個部分。計劃層主要用于任務的制訂和下達,并與企業ERP系統相連接;控制層針對生產線,主要用于數據的采集和生產過程的監控;執行層起到承上啟下的作用,負責數據的處理、存儲以及傳遞。執行層與控制層經由無線局域網相連,執行層與計劃層間通過路由器相連。

控制層是制造執行系統的核心,制造執行系統的功能依賴于控制層的數據采集與生產監控,因此制造執行系統的硬件系統搭建主要集中在控制層。制造企業生產線有多個生產區,每個生產區有多條生產線,客戶端(生產線上的各種設備)多呈線性或環狀排布,為此系統硬件平臺搭建設計采用無線方式組建局域網,克服了有線網絡的布線工程量大、不易擴展、不便搬移、端口數量有限等缺點,具有網絡規劃和調整方便,故障定位容易等優點。

生產數據的采集通過無線網絡進行,由于生產區域分布可能較為分散,每個生產區域架設一臺無線AP作為無線接入點(注:單臺無線AP覆蓋范圍為方圓50米)。所有客戶端均留有串行通信接口,通過串口服務器與無線網絡通訊,無線接入點以infrastructure模式工作,與客戶端交換數據。

系統配置一臺無線調度主機,通過以太網交換機與所有無線接入點以及數據庫服務器相連,作為控制層無線局域網的中心控制點,用于監視客戶端運行狀態、記錄數據誤碼信息等。每個生產廠區配置一臺查詢主機,查詢主機通過無線局域網可以訪問數據庫服務器,查詢產品相關生產測試數據。每條生產線的最后配有產品確認主機,用于產品出廠前的最后質量確認,確保產品的每一道工序均合格,滿足出廠要求,防止不合格品流出。電子看板采用一體機,通過無線接入點訪問數據庫服務器,靈活地定制顯示各客戶端的生產狀況,克服了傳統LED看板內容單一、不便更改、不夠美觀大氣等缺點。

2.2軟件模塊設計

考慮到制造執行系統架設在企業內部,系統通信建立在專用的局域網上,且制造執行系統控制實時性、交互性、定制型強,故本系統采用C/S架構模式開發,充分利用兩端的硬件優勢,盡量為操作人員提供簡便、快捷的操作方式。

圖3 系統硬件架構

軟件的功能模塊劃分對應于設計目標的6個系統功能模塊,本文將介紹部分功能模塊的軟件實現方式。

1)產品質量追溯及防差錯系統

(1)數據采集模塊:數據采集功能采用UDP通信方式實現,服務器不斷偵聽端口是否有接收到數據,若接收到數據則進行解析,并向發送生產數據的設備進行回碼告知數據處理結果并準備下一次接收過程,其運行流程如圖4所示。

圖4 數據采集服務器運行流程

為確保數據可靠傳輸,在UDP通信的基礎上,客戶端增加了延時重傳機制,即客戶端向服務器發送數據后,延時一段時間,若在此期間未收到回碼,則重新發送數據,若數次發送失敗,做報警處理。

客戶端與服務器通信的數據包最大為800字節,其中包括工作模式、生產線號、工序號、設備號、工位號、生產測試數據、校驗碼、連鎖標識等信息,生產數據可根據需要自定義數據格式,連鎖標識用于防差錯功能。

產品的防差錯功能在軟件中通過兩部分實現,第一部分在連鎖標識中實現,連鎖標識表示產品的上一道工序,若需要進行防差錯檢驗,則數據包中的連鎖標識字節寫入需要進行連鎖的工序編號,每個產品在完成一道工序后,上傳生產測試數據,服務器根據連鎖標識查詢該產品上一道工序的測試數據,并在回碼中標識上一道工序合格與否,這樣每個產品在經過每一道工序時都會檢驗上一道工序的完成情況,大大減少了不合格品產生的概率。另一部分防差錯的功能在裝箱前的確認主機實現,產品在裝箱前需要在確認主機上掃描條碼核對生產信息,確認主機根據產品條碼向服務器發送查詢請求,服務器根據產品條碼返回此產品所有工序生產信息,確保不合格品無法出廠。

(2)生產任務模塊:生產任務模塊以生產批號為載體,實現生產任務狀態運行管理,其中最重要的功能是任務下傳,即將生產任務以及質量控制參數下載至對應的客戶端上。任務下傳功能的實現依賴于數據庫,下達任務時,無線調度主機向數據庫服務器發送請求查詢對應客戶端的IP地址和質量控制參數,若質量控制參數無誤,便向該客戶端下達任務。

2)產品質量統計分析系統

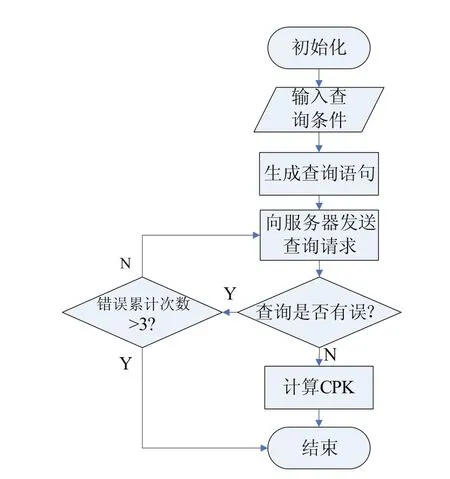

產品質量統計分析以數據庫服務器中的生產數據表為核心實現,以CPK的計算為例,其流程圖如圖5所示。

圖5 CPK計算流程圖

UI界面中,包括生產批次、部件批次、日、周、月、工序、工位等查詢條件,系統將根據查詢條件以字符串鏈接的方式自動生成SQL查詢語句,并發送至數據庫服務器請求數據。為便于不合格品的搜索,系統專門設置不合格品查詢,只需要輸入日期、工序、工位等搜索條件,系統便列出所有不合格產品的產品條碼,點擊列出的條碼系統自動調出該產品的生產測試數據。根據需要,也可將數據庫返回的生產數據統計為生產報表輸出。

3)智能安燈系統

智能安燈系統的功能由客戶端與無線調度主機的通訊來實現。如圖6所示,當客戶端出現設備故障、缺料、質量變差等問題時,可以通過客戶端上觸摸屏的呼叫按鈕選擇問題類型并向無線調度主機發送呼叫,無線調度主機自動將問題類型、發生時間等相關信息存入數據庫服務器并在生產監控界面上進行提示。

待問題解決,工人只需按下客戶端觸摸屏上的確認按鈕,客戶端便向無線調度主機發送完成信息,無線調度主機將數據包解析后更新數據庫服務器中相關數據表的信息。

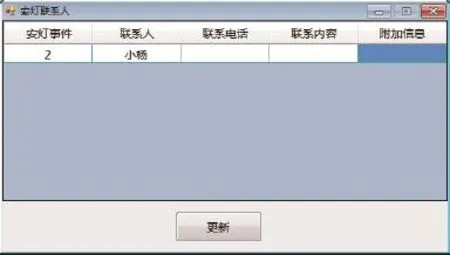

圖6 安燈事件表

智能安燈系統還具有聯系人管理功能,異常問題發生時,無線調度主機可以從數據庫服務器中取得相關人員資料,并將呼叫信息發送至相關人員的電腦上。如圖7所示,負責處理不同異常問題的聯系人可以隨時進行修改。

圖7 安燈聯系人表

4)可視化電子看板系統

圖8 電子看板界面

如圖8所示,電子看板顯示內容包括工序生產完成情況、生產線生產合格率、各工位異常呼叫及處理狀態。電子看板顯示內容通過實時刷新的方式實現,電子看板通過無線接入點訪問數據庫服務器,取出與顯示內容有關的信息,刷新顯示界面,刷新頻率可根據實際生產節拍自定。軟件中可視化電子看板系統的編程主要集中在定時生成需要的查詢語句,并向數據庫服務器發送查詢請求。考慮到客戶端數量較多、數據刷新頻率較高,電子看板訪問數據庫服務器利用連接池技術通過短連接的方式進行。

圖9 制造執行系統

電子看板每次查詢請求后,將其與數據庫的連接釋放回數據庫連接池中,供其他線程使用,這樣避免了頻繁數據庫連接頻繁建立、關閉的開銷。

3 結束語

目前,該制造執行系統已成功應用于某企業熱力膨脹閥車間,如圖9所示,該車間有三個生產區域,分別為氬焊充注區、裝配測試區和復測裝箱區。氬焊充注區進行氬焊、充注等工序,共有30個客戶端;裝配測試區含有三條生產線,每條生產線有15個客戶端,依次進行分選、擰緊、作動、氣密性測試等工序;復測裝箱區進行作動復測、氣密性復測等工序,共有三條生產線,每條生產線有6臺客戶端。

各生產區域最多可以配置50個客戶端,每個生產區域配置一個無線接入點,客戶端通過無線接入點與數據庫服務器進行數據通訊。該制造執行系統具有良好的通用性和可擴展性。當新增客戶端時,只需將客戶端上的通訊模塊接入無線接入點即可。當產品或者客戶端更換后,系統框架與數據庫配置只需根據產品做適當修改即可實現相應功能。該制造執行系統運行穩定可靠,使得該企業熱力膨脹閥車間的生產效率和生產質量有了顯著提高。

[1] 楊敏.淺談離散制造業MES系統應用[J].信息安全與技術,2013,4(8):123-125.

[2] 肖力墉,蘇宏業,苗宇,等.制造執行系統功能體系結構[J].化工學報,2010,61(2):359-364.

[3] 刁樹民,金喜波,楊明遠,等.離散型制造業應用MES系統模型設計[J].佳木斯大學學報:自然科學版,2009,27(2):223-225.

[4] 黃剛,李晉航,巫婕妤,等.離散制造業可適應制造執行系統的研究與實現[J].計算機集成制造系統,2011,17(10):2137-2143.

[5] 楊文江,劉蕾.面向離散制造業的制造執行系統[J].機電工程技術,2008,37(7):25-28.

[6] 劉衛寧,黃文雷,孫棣華,等.基于射頻識別的離散制造業制造執行系統設計與實現[J].計算機集成制造系統,2007,13(10):1886-1890.

[7] 王軍強,周雪明,郭銀洲,等.可擴展制造執行系統軟件體系結構設計與實現[J].計算機集成制造系統,2014,20(5):1035-1050.

TP278;TP311

A

1009-0134(2016)08-0077-05

2016-07-02

馬天明(1992 -),男,吉林人,碩士研究生,研究方向為工業自動化和制造執行系統。