淺析燃煤電廠燃燒器及低氮燃燒

摘要:隨著鍋爐機組朝著大容量高參數方向發展,實現高效燃燒,減少污染物排放,提升煤種適應性,提升運行安全性和可靠性是現代燃燒技術追求的目標。這其中,有效降低氮氧化物排放量更是擺在了首位。

關鍵詞:NOx 低氮燃燒;高效;分級;燃盡風

一、前言

NOx包括NO、NO2、N2O、N2O4、N2O5,在煤的燃燒過程中形成的NOx主要為NO和NO2,其中NO占NOx排放總量的90%以上。按生成機理的不同,NOx分為熱反應型NOx,瞬時反應型NOx和燃料型NOx三種,在燃煤鍋爐中燃料型NOx的排放量占NOx總排放量的80%以上。

【熱反應型NOx】:由空氣中的N2在高溫下氧化而生成。氣溫在不斷上漲的時候反應速度也在不斷提高,經過不斷證明,當燃燒的氣溫低于1500攝氏度時,NOx的生成量很小;超過1500℃時,溫度每增加100℃,反應速度將增大6~7倍。

隨著溫度的升高,其反應速度按指數規律迅速增加。試驗表明,在燃燒溫度低于1500℃時,NOx的生成量很小;超過1500℃時,溫度每增加100℃,反應速度將增大6~7倍。由于氧原子與氮分子反應的活化能很大,因此氧原子和燃料分子的反應先于氧原子與氮分子的反應。熱反應性NOx的生成基本上是在燃料燃燒后期才發生。在鍋爐爐膛中的溫度水平下,熱反應型NOx的生成量不大。

【瞬時反應型NOx】:是由碳氫燃料高溫熱分解產生的CH自由基和空氣中的N2反應生產HCN和N,它們再以極快的速度進一步與空氣中的氧反應生產NO,反應時間只需約60ms,故稱瞬時反應型NOx。瞬時反應型NOx雖在高溫下生成,

但生成量與溫度的變化關系不大。在燃煤鍋爐中,瞬時反應型NOx的生成量很小。

燃燒過程中生成的瞬時反應型NOx和熱反應型NOx中的氮都來自于燃燒用空氣,因此兩者可以合稱為高溫型NOx。

【燃料型NOx】:它是由燃料中的氮與氧反應生成。煤中的燃料氮在受熱時首先隨揮發分一起析出的部分被稱為揮發分氮,包括HCN, NH3和 CN等,在之后焦炭燃燒過程中析出的部分稱為焦炭氮。析出的揮發分越多,燃料氮轉化為揮發分氮的比例就越大。

揮發分氮(HCN, NH3和 CN等)遇氧會反應生成NOx,但若該階段火焰處在還原性氣氛中,揮發分中還存在碳氫化合物CHi,則CHi就會立即將已生成的NOx還原成N2,并且生成的N2在爐膛條件下基本不會再與氧反應生成NOx。而焦炭氮是在燃料燃燒后期焦炭燃燒過程中析出的,多數被氧化成NOx,而且難以被還原。因此一般煤的揮發分越高、灰分越低,煤的著火燃燒越強烈,揮發分氮就會越多,焦炭氮就越少,火焰內的還原性氣氛也越強,最終生成NOx的趨勢也越低。

在通常燃燒溫度下,多數的NOx是由揮發分氮生成,對于高揮發分煤種,揮發分氮形成的NOx是焦炭氮形成的NOx的2.5倍。

由于燃料氮越容易變成揮發分氮,煤粉的揮發越快揮發分析出煤粉,也形成了還原性氣氛(CHi),進而形成NOx。因此,強化燃燒,促進揮發分析出,控制一次燃燒區域內的氧濃度,可有效控制總NOx的生成量。

就低氮燃燒而言,氮氧化物產生與還原也與煤粉顆粒一起在爐內燃燒,煤粉和空氣混合在一起的主要是生成HCN、NHi等。

作為還原性的化合物也多與NOx發生反應,并未與O2發生氧化反應生成NOx。另外,還有其他辦法可以解決,比如快速著火,高溫燃燒,濃淡燃燒,控制空氣同煤粉氣流的適時混合,也采用單噴口和全爐膛分級燃燒。

1.快速著火:一般情況下,煤粉較容易著火,就容易揮發出可以強烈燃燒并且能減少空氣與煤粉氣流混合的比率,另外散發著火區域就會形成還原性的氣氛,熱解析出的還原性介質最好不要與氧進行反應。

2.采用單噴口分級燃燒:可以在初期的時候使煤粉和空氣流進行在一起,讓煤粉氣流和空氣一起。采用單噴口分級,可以使揮發分NOx形成比較少,也可以在燃燒初期形成了盡可能多的還原性介質,為全爐膛分級還原做準備。

3.濃淡燃燒技術:一次風在燃燒器內部進行高效濃淡分離,確保快速著火,并降低NOx生成。

4.全爐膛分級燃燒,運用燃盡風布置,合理配置全爐膛的風量和氧量,是燃燒區域處于較低的化學當量比,減少還原性介質氧化性氣氛下被氧化,便于燃燒初期剩下的還原性介質有一定的空間和時間,與燃燒初期生成的NOx和燒焦炭剩下的NOx進行作用。燃盡風的風量與上排燃燒器的排放也有很大關系。

二、前、后墻對沖燃燒低氮燃燒技術

(一)高效低污染旋流煤粉燃燒器

前、后墻對沖燃燒技術是目前600MW、1000MW等大容量鍋爐機組廣泛采用的主流燃燒技術,對沖燃燒鍋爐采用旋流燃

燒器組織單個燃燒,使之具有更為良好的燃料、空氣分布,熱量進入沿爐膛寬度方向平均的布局,全部的爐膛里面煙溫布局也十分的平均,這樣便于降低高溫區域受到壓元件的改變和腐蝕,該旋流煤粉燃燒器,已在技術上形成了通用化、系列化,使用業績顯示,該燃燒器具有良好的煤種適應性,燃燒穩定高效、燃盡率高,氮氧化物排放量達到甚至低于同類型燃燒器的水平,該燃燒器簡圖如圖1所示:

1.關鍵技術

1)采用了實現外濃內淡分離效果的煤粉濃縮器

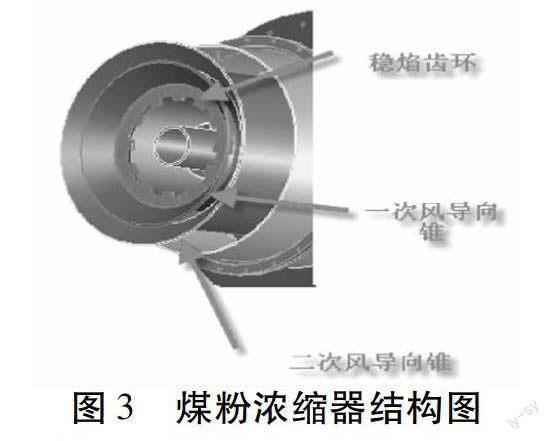

采用了帶有兩級擋塊的徑向煤粉濃縮器,取到了外面濃,里面淡的煤粉中氣流,在其中一個風管出口安排穩焰齒環及一、二次風導向錐,容易在口附近獲得回流的區域與比較多的風端動度,非常容易的加大了燃燒器的低負荷穩燃性能和降低了NOx的生成。

2)選取合理的穩焰裝置

該燃燒器上采用了成熟的穩焰齒環結構作為穩焰裝置的主體,特殊的一、二次風導向錐和一、二次風夾心筒的組合結構的配合使用使燃燒器的穩燃作用更理想。

3)設置中心風管

通過調節中心風風量為運行油槍提供最佳配風并在燃煤時控制煤粉著火點,防止結焦并調節適合不同煤種的最佳火焰形狀。

4)采用分級送風的雙調風技術

分級供給燃燒用風,降低NOx排放量,同時保證煤粉的燃盡效率。二次風風門開度,三次風旋流器強度及風量可調,可以獲得希望的氣流旋流強度和風量大小,并保證同一個大風箱內各個燃燒器之間配風均勻并達到單個燃燒器的最佳配風組合,使燃燒器在運行中能達到最佳工況。

5)合理設計燃燒器結構

合理設計燃燒器結構尤其作為調節機構,可以確定燃燒器安裝的可行,作為調節的機構,它的使用簡單、靈活,容易檢修。

2.主要結構

煤粉燃燒器將燃燒用空氣分成四部分,一次風、二次風、三次風、中心風,參見圖4。

1)一次風

一次風粉混合物開始進入燃燒器的一次風入口彎頭,再經燃燒器一次風管與布置在一次風管中的煤粉濃縮器,然后通過一次風穩焰齒環和一次風導向錐噴入爐膛。

一、二次風管之間的夾心結構、一次風導向錐、穩焰齒環和旋轉二、三次風的共同作用下,一、二次風分離并形成一個持續的不變的高溫煙氣環形回流區,這個回流區在一次風出口,可以把一次風射流包在內,回流的煙氣溫度持續很高;回流高溫煙氣,最開始加熱的是高煤粉濃度氣流,它用著火熱大大降低;噴口出口處的穩焰齒環能提升煤粉氣流的湍動度,這可以進一步提升煤粉氣流的著火速度;一次風導向錐可以推遲二次風的混入,提高回流區域的溫度,同時也降低了對著火熱的需求。于是在這種因素的一起作用下,煤粉氣流能離開燃燒器一次風噴口后很快的著火、并且能持續不斷的燃燒。

一次風管、一次風彎頭、煤粉濃縮器,穩焰齒環及一次風導向錐的向火側等容易受到磨損的地方均采用特殊設計,保證其使用壽命。

2)二、三次風及其調節機構

燃燒器大風箱為運行燃燒器提供二次風和三次風,可以為停運燃燒器提供冷卻風。二次風和三次風通過燃燒器內同心的二次風、三次風環形通道(內側為二次風、外側為三次風)在燃燒的不同階段一起涌進爐內,實現分級供風。鍋爐運行時通過調節燃燒器二次風和三次風可使燃燒器達到最完美的運行狀態。

二次風通道內布置有軸向旋流器使經過的二次風產生旋轉,進入到每一個燃燒器的二次風量可通過燃燒器上的二次風門的不同位置變化。二次風旋流器為固定式,不做調節。

燃燒器上切向布置有三次風門擋板,擋板開大時,旋流強度減小;擋板關小時,旋流強度增大,三次風量的大小主要靠風箱內的風壓及二次風門的不同開度確定。

3)中心風

燃燒器內設有中心風管,其中布置有看火管。中心風管外層濃縮器只要是起到形成外濃內淡的作用,內層中心風能輔助調節燃燒器煤粉著火點的位置。

(二)燃盡風的布置

高效低污染旋流煤粉燃燒器采用了快速著火、單噴口分級燃燒及濃淡燃燒等降低NOx排放量的措施,為達到低排放的目的還需對全爐膛分級燃燒。實踐證明,選取合適的燃盡風風率和煤粉燃燒器到燃盡風噴口的距離,可在不影響鍋爐其他性能、參數的條件下顯著降低NOx的生成量。 由此啟發將燃盡風分兩層布置在燃燒器上方,燃盡風率從20%~30%可調,實現全爐膛分級燃燒。布置兩層燃盡風時的爐膛溫度明顯低于布置一層燃盡風時爐膛溫度,可有效控制NOx的生成。

目前,350MW超臨界前后墻項目已經運用了雙層燃盡風送風的方式,確保最大限度的降低NOx,并保持較高的鍋爐效率。

作者簡介:

陳志勇,畢業學校:遼寧工程學院,熱能動力工程專業;單位:遼寧大唐國際沈東熱電有限責任公司;職務:工程部鍋爐高級主管;職稱:工程師(中級)。