低溫異構化原料深度脫氮吸附劑及工藝的研發與應用

楊秀娜,劉 昶,齊慧敏,關明華

(中國石化撫順石油化工研究院,遼寧 撫順 113001)

低溫異構化原料深度脫氮吸附劑及工藝的研發與應用

楊秀娜,劉 昶,齊慧敏,關明華

(中國石化撫順石油化工研究院,遼寧 撫順 113001)

以中國石化塔河分公司(簡稱塔河分公司)重整預加氫后分餾塔塔頂拔頭油(輕石腦油)作為原料進行深度脫氮吸附劑和脫氮工藝的研究,考察吸附溫度、吸附壓力、空速對脫氮效果的影響,確定的最佳脫氮工藝條件為:吸附溫度40 ℃、吸附壓力0.5~1.0 MPa、體積空速5.0~10.0 h-1。該技術在塔河分公司300 kta異構化裝置上的工業應用結果表明:以重整預加氫后分餾塔塔頂拔頭油作為原料進行深度脫氮處理后,氮質量分數小于0.1 μgg,能夠滿足后續低溫異構化工藝對氮含量的苛刻要求,得到的異構化產品RON較原料增加20個單位。

拔頭油 C5C6異構化 深度脫氮 分子篩

輕石腦油中C5C6烷烴經過異構化工藝,可以將辛烷值較低的正構烷烴轉化為辛烷值較高的異構烷烴,且不含烯烴和芳烴,是非常理想的優質汽油調合組分,在煉油廠清潔汽油生產中占有重要地位。目前,C5C6異構化技術已相當成熟,其中最具代表性的是UOP,IFP,ABB Lummus Global,Exxon Mobil等公司的異構化技術[1-7],其中,低溫異構化技術是目前工業裝置中應用最為廣泛的異構化工藝過程之一。低溫異構化技術的核心是采用極高活性的催化劑使反應在較低的溫度下進行,催化劑為固載氯化鋁的Pt-Al2O3催化劑,該催化劑對反應環境的要求極為苛刻,要求氮質量分數不大于0.1 μgg,否則將造成異構化催化劑永久性中毒[8-10]。經過對一般石腦油加氫裝置拔頭油性質分析發現,拔頭油總氮質量分數約為0.5 μgg,其中有機氮質量分數小于0.1 μgg,超標部分為無機堿氮。油品中堿氮脫除的方法主要有加氫脫氮和非加氫脫氮,加氫脫氮所需的設備投資較大、操作條件苛刻、費用高,非加氫脫氮即吸附脫氮的設備簡單、成本較低、容易操作,但常規吸附劑吸附容量低、選擇性差,其中分子篩是一種人們研究較多的脫除堿氮吸附劑。本課題根據石腦油加氫拔頭油中氮的存在形式和脫除深度要求,開展了分子篩深度脫氮吸附劑(簡稱脫氮劑)及脫氮工藝的研究,為低溫異構化裝置提供氮含量合格的進料。

1 脫氮劑的制備與性能評價

1.1 分子篩的選擇

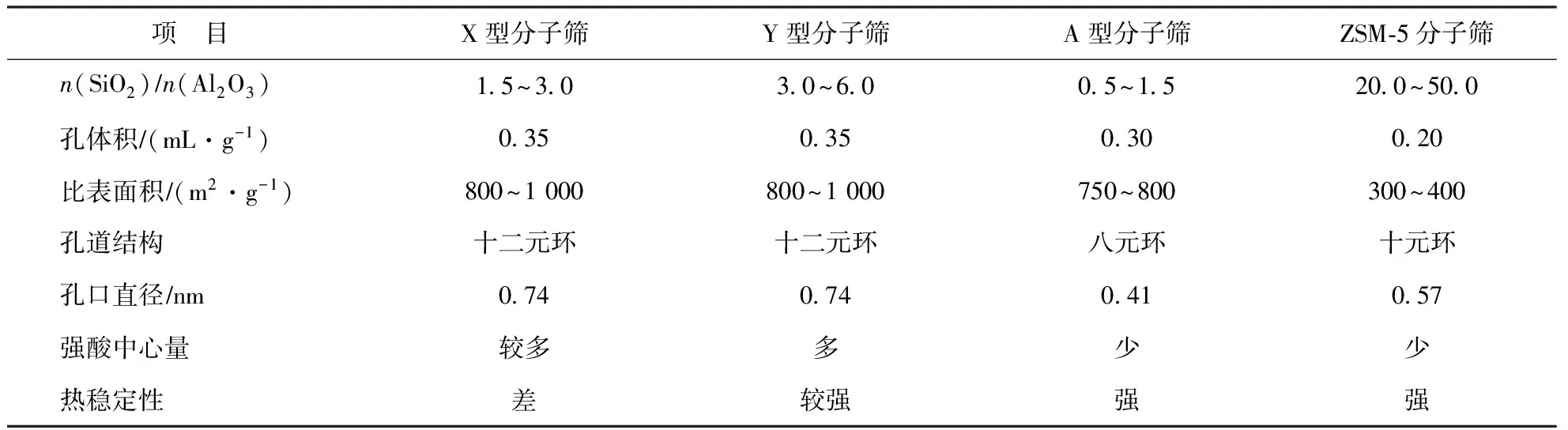

鑒于石腦油加氫拔頭油中的超標部分為無機堿氮,故可利用含有強酸性位的分子篩脫氮劑進行吸附脫除,制備分子篩吸附劑需要強酸性中心含量高、較強的氮吸附能力、開放的孔道結構、良好的穩定性、較好的再生性能等。硅鋁分子篩具有較強的酸性中心,吸附氮時為酸堿吸附,另外由于分子篩中的籠或通道的尺寸很小,使得其中的引力場很強,對氮具有較強的吸附能力,遠超過其它類型的吸附劑。在選擇分子篩時,由于無機堿氮(氨)分子的臨界直徑為0.36 nm,考慮到無機堿氮分子在材料中的擴散影響,選擇的硅鋁分子篩孔口直徑應大于氮分子的臨界直徑,并具有更多的強酸中心,以利于無機氮的強吸附。幾種工業常用硅鋁分子篩的性質見表1。從表1可以看出:A型分子篩的孔口直徑稍大于氨分子的臨界直徑,不利于氨分子的擴散,且A型分子篩強酸中心量較少,因此A型分子篩不適合作脫氮劑制備材料;ZSM-5分子篩的孔體積和比表面積都較低,強酸中心量較少,也不適合作脫氮劑制備材料;X型分子篩與Y型分子篩同屬于八面沸石,其中X型分子篩的硅鋁比較低,熱穩定性較Y型分子篩略差;而Y型分子篩具有高比表面積和孔體積,孔口直徑遠大于氨分子的臨界直徑,同時具有更多的強酸中心,有利于無機氮(氨)分子的酸堿吸附,因此綜合考慮Y型分子篩更適宜作制備脫氮劑的材料。

表1 幾種工業常用硅鋁分子篩的性質

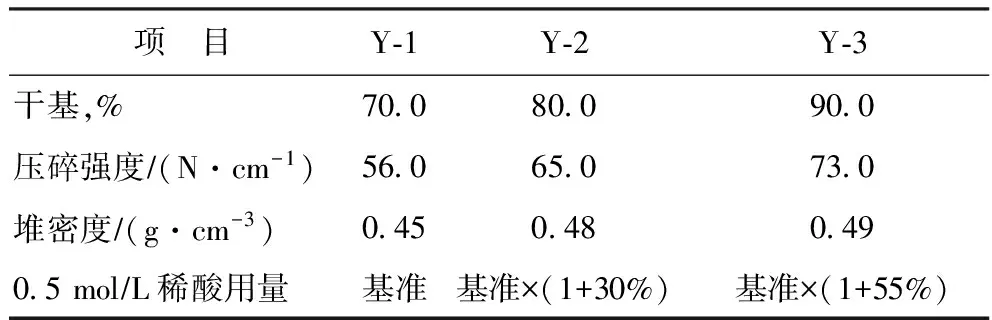

1.2 Y型分子篩含水量對脫氮劑成型的影響

由于Y型分子篩具有較多的強酸中心,因此以此為原料制備的脫氮劑要求具有盡可能高的Y型分子篩含量,可以提高脫氮劑的吸附容量,而Y型分子篩具有水的觸變性,高的分子篩含量在成型后壓碎強度和堆密度低,不能滿足壓碎強度不低于110 Ncm、堆密度不低于0.55 gcm3的工業使用要求,因此考察了Y型分子篩含水量對成型的影響,結果見表2。從表2可以看出,隨著分子篩干基和0.5 molL稀酸用量的增加,脫氮劑的壓碎強度增加,但即使Y型分子篩的干基增加到90.0%,成型后的脫氮劑強度仍然較低,堆密度也較小,影響單位體積脫氮劑的無機堿氮吸附容量。

表2 Y型分子篩含水量對成型的影響

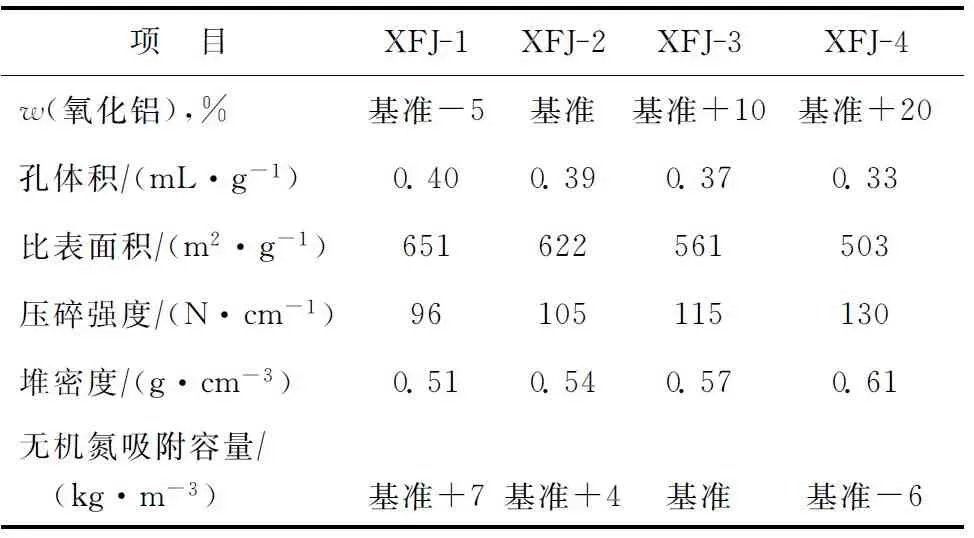

由于采用純Y型分子篩制備的脫氮劑的壓碎強度和堆密度不能滿足工業使用要求,因此考察脫氮劑中氧化鋁含量對壓碎強度和堆密度的影響,利用NH3-TPD測定脫氮劑的吸附氮能力和容量,結果見表3。從表3可以看出,隨著氧化鋁含量的增加,脫氮劑的壓碎強度和堆密度都增加,在氧化鋁質量分數達到(基準+10)%以上時,脫氮劑的壓碎強度和堆密度均能滿足工業使用要求,其中,XFJ-3無機氮吸附容量較高,因此脫氮劑的最佳制備條件采用XFJ-3的物料配比。

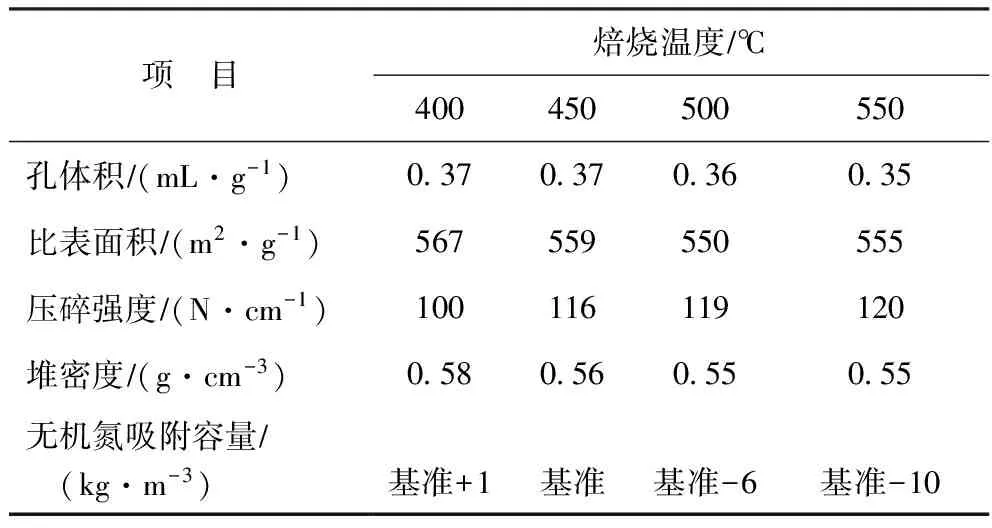

1.3 焙燒溫度對脫氮劑性能的影響

以XFJ-3為脫氮劑,考察焙燒溫度對脫氮劑性能的影響,結果見表4。從表4可以看出:當焙燒溫度為450 ℃時,脫氮劑的壓碎強度為116 Ncm,

表3 脫氮劑中氧化鋁含量對其性能的影響

表4 焙燒溫度對脫氮劑性能的影響

1.4 脫氮劑的性能評價

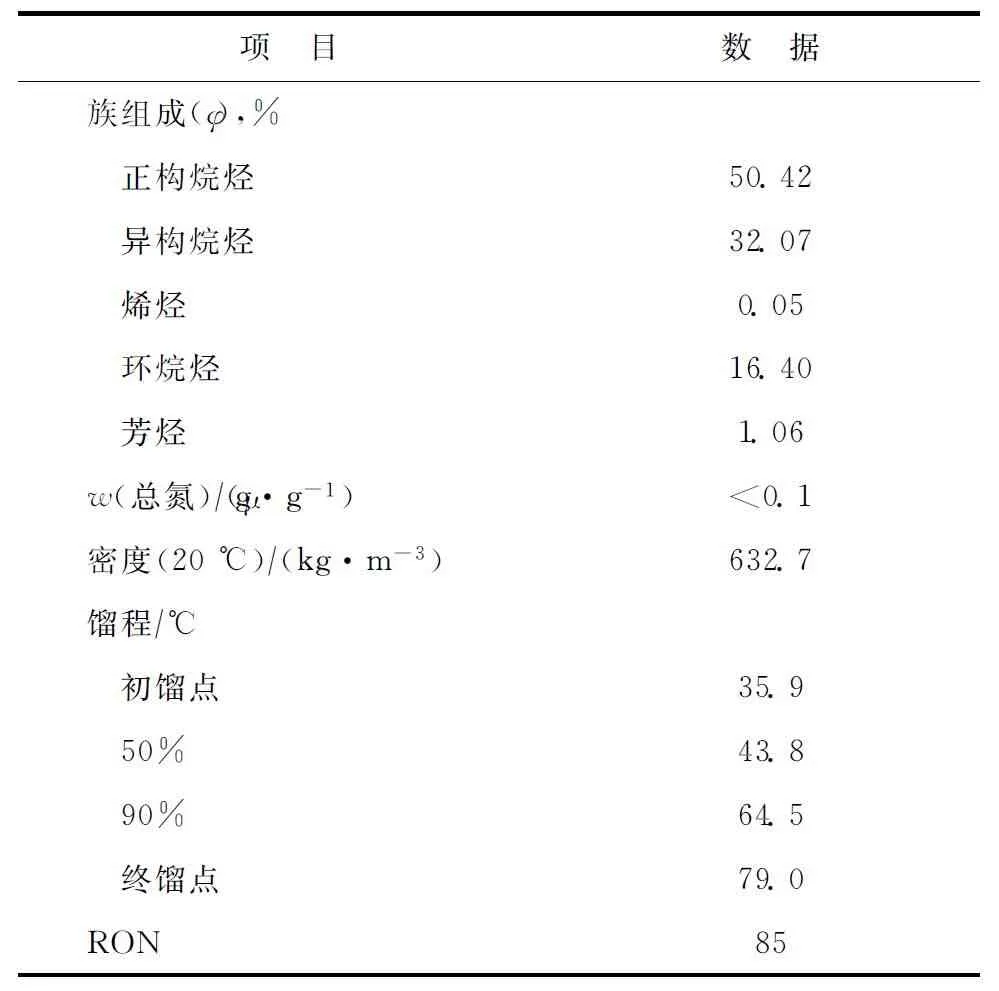

以中國石化塔河分公司(簡稱塔河分公司)石腦油加氫分餾塔塔頂拔頭油(主要性質見表5)為原料,利用微反裝置在吸附溫度為30~80 ℃、吸附壓力為1.0 MPa、體積空速為5.0~10.0 h-1的條件下,對表3中的脫氮劑XFJ-1~XFJ-4進行性能評價。結果表明,采用上述工藝條件均能將石腦油加氫分餾塔塔頂拔頭油中的無機氮質量分數降低至0.1 μgg以下,說明以Y型分子篩為主要原料制備的脫氮劑性能優良,能夠將拔頭油中的氮質量分數降低至0.1 μgg以下,實現了深度脫除無機氮的目標。

表5 分餾塔塔頂拔頭油的性質

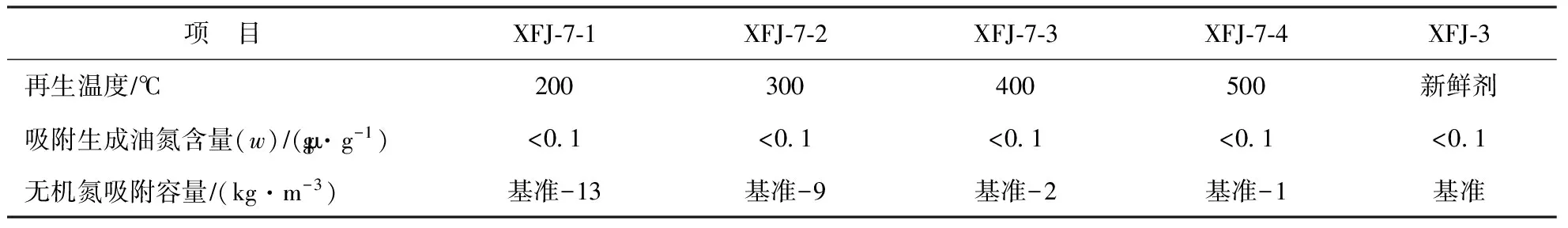

1.5 脫氮劑再生性能考察

脫氮劑使用一段時間達到其吸附飽和容量后,不再具有吸附脫氮功能,需要采用一定的再生手段使其恢復活性,才能繼續使用,其中熱再生法是通過外部加熱、升高溫度來提高吸附質分子的振動能,使吸附平衡關系發生改變,實現將吸附質從脫氮劑中脫附。為了考察脫氮劑的再生性能,采用熱再生法,在常壓、200~500 ℃、標準狀態再生還原氣(H2體積分數為10%、氬氣為平衡氣)流量300 mLmin的條件下,對吸附飽和的脫氮劑進行再生,溫度對脫氮劑再生性能的影響見表6。從表6可以看出,在不同溫度下再生后的脫氮劑均能夠將拔頭油中氮質量分數降低至0.1 μgg以下,但只有在再生溫度達到400 ℃時,脫氮劑的氮吸附容量才能接近新劑XFJ-3的水平,繼續提高再生溫度,氮吸附容量幾乎無明顯變化,而且過高的再生溫度不但增加能耗,而且會造成再生劑孔道塌陷。脫氮劑再生溫度應在兼顧恢復氮吸附容量、能耗低的同時,不會對脫氮劑結構和吸附性能產生影響,因此最佳再生溫度為400 ℃。

表6 脫氮劑的再生性能

1.6 吸附脫氮工藝條件考察

為了確定該脫氮劑的工業應用條件,分別考察溫度、空速、壓力對脫氮劑性能的影響。結果表明,在吸附溫度小于80 ℃、吸附壓力0.5~2.0 MPa、體積空速5.0~10.0 h-1的條件下,能夠將拔頭油中的氮質量分數降低至0.1 μgg以下,考慮到裝置運行成本、投資成本和脫氮效果,吸附脫氮的最佳工藝條件為吸附溫度40 ℃、吸附壓力0.5~1.0 MPa、體積空速5.0~10.0 h-1。

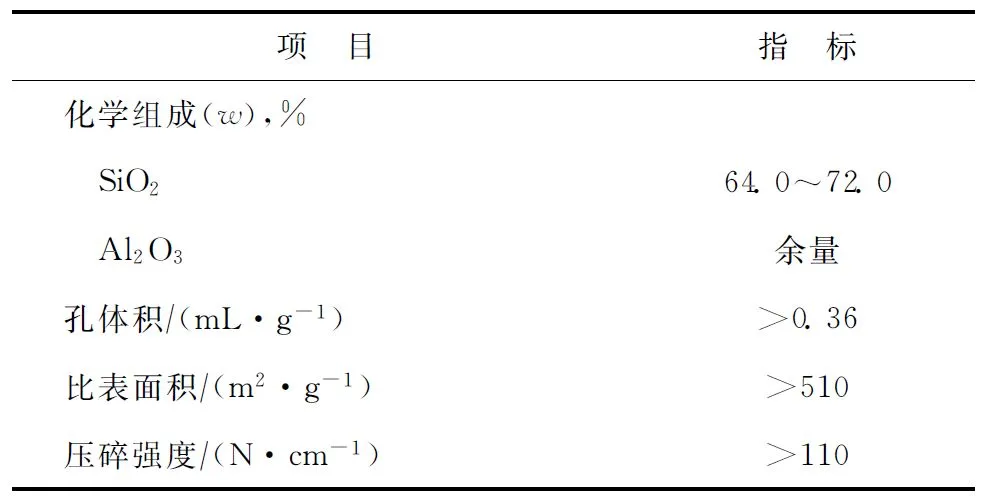

2 脫氮劑的工業應用

表7 脫氮劑技術指標

表8 異構化產品的主要性質

3 結 論

(1) 根據無機堿氮的酸堿吸附理論以及無機堿氮(氨)分子臨界直徑,對X型分子篩、Y型分子篩、A型分子篩和ZSM-5分子篩的孔口直徑、孔體積、比表面積、強酸中心量等特征進行對比優選,采用Y型分子篩和適量氧化鋁為基礎材料來制備脫氮劑。

(2) 采用XFJ-3的物料配比,脫氮劑的壓碎強度不低于110 Ncm、堆密度不低于0.55 gcm3,吸附容量較高;脫氮劑最適宜的焙燒溫度為450 ℃;吸附脫氮過程最佳工藝條件為吸附溫度40 ℃、吸附壓力0.5~1.0 MPa、體積空速5.0~10.0 h-1。

[1] 韓松.C5C6烷烴低溫異構化催化劑及工藝研究[J].石油煉制與化工,1998,29(9):19-22

[2] 錢伯章.煉油廠C5改質利用的技術進展[J].石油化工,1990,19(8):575

[3] 劉穎濤.C5C6烷烴異構化研究進展[J].化學工程師,2004,106(7):52-53

[4] 鄭冬梅.C5C6烷烴異構化生產工藝及進展[J].石油化工設計,2004,21(3):1-5

[5] 任建生.輕質烷烴異構化工藝技術[J].煉油技術與工程,2013,43(7):28-31

[6] 濮仲英,金欣,張秋平,等.碳五、碳六烷烴異構化方法:中國,CN1345914[P].2000-09-28

[7] 宋鵬俊,闞寶訓,蔣紅斌. NNI-1型C5C6烷烴異構化催化劑長周期運行分析及建議[J].石油煉制與化工,2015,46(9):16-19

[8] 王瑞英,李斌.C5C6烷烴異構化催化劑的千噸級裝置使用試驗[J].石油煉制,1991,22(12):15-18

[9] 吳惜偉,張秋平,于中偉.C5C6異構化裝置升級改造技術方案[J].石油煉制與化工,2015,46(5):38-43

[10]張秋平,濮仲英,于春年,等.RISO型C5C6烷烴異構化催化劑的工業生產及應用[J].石油煉制與化工,2005,36(8):1-4

DEVELOPMENT AND APPLICATION OF DENITROGENATION AGENT FOR DEEP NITROGEN REMOVAL FROM LOW TEMPERATURE ISOMERIZATION FEED

Yang Xiuna, Liu Chang, Qi Huimin, Guan Minghua

(SINOPECFushunPetrochemicalResearchInstitute,Fushun,Liaoning113001)

A new denitrogenation agent and a relative process were developed to deeply remove basic nitrogen impurities from the light naphtha (topped oil) of distillation column of reforming feed prehydrogenation unit. Through the lab test in a fixed-bed down-flow reactor, the optimal conditions of denitrogenation process were determined as follows: adsorption temperature of 40 ℃, pressure of 0.5—1.0 MPa, space velocity of 5.0—10.0 h-1. The technology has been successfully applied in an isomerization unit with 300 kta of SINOPEC Tahe Petrochemical Co. The results show that the nitrogen content of the light naphtha is lower than 0.1 μgg, meeting the requirement of the subsequent low temperature isomerization process. The octane number of the isomerization product is 20 percentage points higher than that of feed.

topped oil; C5C6isomerization; deep denitrogenation; molecular sieve

2015-08-16; 修改稿收到日期: 2015-09-29。

楊秀娜,碩士,工程師,主要從事煉油化工工藝包開發工作。

楊秀娜,E-mail:yangxiuna.fshy@sinopec.com。