蒸汽余熱發(fā)電技術(shù)在棒材加熱爐上的應用

雷慧杰,張艷偉

(1.安陽工學院;2.安陽鋼鐵集團公司,河南安陽455000)

目前,軋鋼廠在軋制鋼坯前進行加熱的熱工裝置是加熱爐,同時加熱爐也是鋼鐵工業(yè)中的能耗大戶[1]。為了實現(xiàn)節(jié)能減排、循環(huán)經(jīng)濟、低碳經(jīng)濟的可持續(xù)發(fā)展,目前國內(nèi)鋼廠加熱爐大多進行了節(jié)能改造,其中加熱爐的余熱蒸汽發(fā)電再利用是最有效的措施之一。安陽鋼鐵集團公司第一軋鋼廠260棒材生產(chǎn)線的步進梁式加熱爐采用500kW螺桿膨脹發(fā)電機組系統(tǒng)進行余熱蒸汽發(fā)電后,節(jié)能效果顯著,為企業(yè)降本增效做出了貢獻,使節(jié)能減排步伐邁上一個新臺階。

1 加熱爐余熱發(fā)電熱力循環(huán)系統(tǒng)

1.1 工作原理

余熱發(fā)電是指利用生產(chǎn)過程中多余的熱能轉(zhuǎn)換為電能的技術(shù)[2]。根據(jù)棒材生產(chǎn)線步進梁式加熱爐的余熱蒸汽工況,利用螺桿膨脹發(fā)電機回收生產(chǎn)過程中的蒸汽能量,做功驅(qū)動發(fā)電機發(fā)電并將發(fā)電并入企業(yè)電網(wǎng),螺桿膨脹發(fā)電機的排汽進入冷凝系統(tǒng),冷凝回收后再循環(huán)利用。

1.2 運行方式

在加熱爐的蒸汽管網(wǎng)上取汽,蒸汽進入螺桿膨脹發(fā)電機發(fā)電。當螺桿膨脹發(fā)電機正常工作時,蒸汽全部供螺桿膨脹發(fā)電機發(fā)電;當螺桿膨脹發(fā)電機不能工作時,蒸汽直接排空;螺桿膨脹發(fā)電機的排汽進入冷凝系統(tǒng)(冷凝系統(tǒng)如圖1所示),冷凝成90℃左右熱水,通過凝結(jié)水泵打到原系統(tǒng)給水箱,再循環(huán)利用。加熱爐余熱發(fā)電熱力循環(huán)系統(tǒng)如圖2所示。

冷卻系統(tǒng)占地面積、冷卻水消耗量和冷卻系統(tǒng)耗電量的多少,必然影響到機組經(jīng)濟效益和循環(huán)冷卻系統(tǒng)的設(shè)備投入規(guī)模。為克服上述客觀條件的制約,采用高效蒸發(fā)式的一體化冷凝裝置設(shè)備(如圖3所示),利用水蒸發(fā)時吸收熱量而使管內(nèi)的水蒸氣冷凝。冷卻水貯于冷凝器底部水盤中,用水位調(diào)節(jié)器保持一定的水位,水位調(diào)節(jié)器采用浮球調(diào)節(jié)自動補水,采用一用一備浮球以確保補水系統(tǒng)可靠。水盤中的冷卻水用水泵送至噴淋管,經(jīng)噴嘴噴淋在冷凝器的外表面上形成一層水膜,水膜中部分水吸熱后蒸發(fā)為水蒸氣被空氣帶走,管內(nèi)的水蒸氣放熱逐漸冷凝成液體,未蒸發(fā)的水向下流經(jīng)熱交換層,在風的作用下溫度降低,流回底部水盤中繼續(xù)循環(huán)。空氣從新風入口吸入以冷卻升溫水,熱濕冷空氣則經(jīng)過風機排放到大氣中。

高效蒸發(fā)式冷凝器采用自動循環(huán)水冷卻系統(tǒng),內(nèi)置循環(huán)水泵及風機,每套裝置熱負荷4800kW,循環(huán)水流量400t/h,補充水流量5t/h。冷凝器及機封所需循環(huán)冷卻水取自高效蒸發(fā)式冷凝器循環(huán)水泵出口。

高效蒸發(fā)式一體化冷凝裝置將水冷式冷凝器、冷卻塔、水池、水管路等融為一體,大大減少了設(shè)備體積(尺寸L×B×H=6.0m×2.4m×5.0m),使安裝維護更加方便。另外,該裝置還有耗電量少、可靠性高及噪聲低的特點。采用變頻風機,根據(jù)環(huán)境溫度自動調(diào)節(jié)風機轉(zhuǎn)速,節(jié)電率達30%。

2 螺桿膨脹發(fā)電機組電氣控制系統(tǒng)

2.1 設(shè)備選型

選用SEPG400-500-3000-1.35-C型螺桿膨脹發(fā)電機組1套。采用三相同步發(fā)電機,自動準同期并網(wǎng)技術(shù),通過自動調(diào)節(jié)發(fā)電機轉(zhuǎn)速,控制發(fā)電機升壓、降壓,實現(xiàn)發(fā)電機自動跟蹤電網(wǎng)電壓。并網(wǎng)送電后,電能直接輸入企業(yè)的電網(wǎng),驅(qū)動各種用電設(shè)備和負載,并網(wǎng)不會降低電網(wǎng)的供電品質(zhì)。發(fā)電機如遇緊急突發(fā)事件,發(fā)電機系統(tǒng)的安全保護裝置能與低壓網(wǎng)自動分閘,確保低壓網(wǎng)和發(fā)電機的安全。

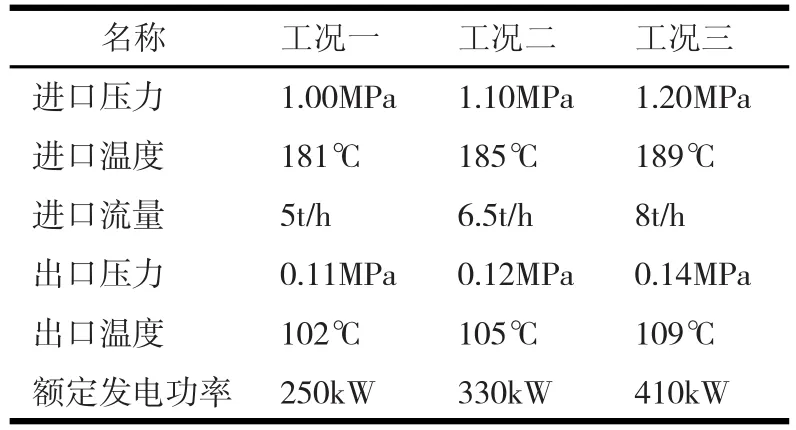

螺桿膨脹發(fā)電機組的供汽參數(shù):蒸汽壓力為1.00~1.20MPa,溫度181~189℃,供汽時長≥7500小時/年,蒸汽富余5~8t/h。機組的進排汽參數(shù)選擇如表1所示。

表1 機組的進排汽參數(shù)一覽表

2.2 電氣控制系統(tǒng)

電氣控制系統(tǒng)采用電動調(diào)速控制器[3],核心部分采用西門子PLC S7-200。PLC控制柜安裝在現(xiàn)場控制室,提供工業(yè)以太網(wǎng)接口,在中控室增設(shè)上位機,提供機組所需的數(shù)據(jù)監(jiān)控和操作。

轉(zhuǎn)速控制:并網(wǎng)前,為保證發(fā)電機并網(wǎng)時安全運行,實行轉(zhuǎn)速控制程序。轉(zhuǎn)速信號取自螺桿出軸處的測速編碼器,其輸出信號作為速度反饋參數(shù),采用并聯(lián)PID調(diào)節(jié)模式,通過控制電動調(diào)節(jié)閥的開度,從而保證螺桿膨脹發(fā)電機組按設(shè)定的轉(zhuǎn)速穩(wěn)定運行。

功率控制:并網(wǎng)后,隨著電網(wǎng)頻率的波動,電機轉(zhuǎn)速隨之變化,發(fā)電機輸出功率的大小取決于蒸汽對發(fā)電機組做功的多少,此時應實行功率控制程序。發(fā)電機的輸出功率反饋作為調(diào)節(jié)參數(shù),通過RS-485通訊采集,采用并聯(lián)PID調(diào)節(jié)模式,通過控制電動調(diào)節(jié)閥的開度,從而保證機組功率的輸出。蒸汽不足時打開閥門盡量多發(fā)電,蒸汽富余時控制在額定功率。

螺桿膨脹發(fā)電機組電氣控制系統(tǒng)有自動和手動兩種控制方式,能實現(xiàn)無擾動相互切換。

該系統(tǒng)設(shè)有超功率保護、超速保護、冷卻水保護和潤滑油保護等多種保護功能,一旦任一保護裝置發(fā)生故障時,系統(tǒng)都能啟動聲、光報警,必要時還能自動停機以確保機組設(shè)備的安全。

3 項目實施效果

在安鋼一軋廠260棒材生產(chǎn)線加熱爐余熱蒸汽發(fā)電螺桿膨脹發(fā)電機組的供汽參數(shù)條件下,總裝機容量為4000kW,余熱發(fā)電系統(tǒng)的平均發(fā)電功率可達330kW,扣除自耗功率33kW,平均凈發(fā)電功率為297kW,按照年運行時長7500小時計算,年發(fā)電量為222.7萬度;工業(yè)水耗5t/h,年耗水量3.75萬噸;軟水回收6.5t/h,年回收軟水4.875萬噸。

4 結(jié)束語

節(jié)能減排是一個長期又系統(tǒng)的工程,加熱爐蒸汽余熱發(fā)電技術(shù)利用生產(chǎn)的蒸汽用于發(fā)電,實現(xiàn)了節(jié)能、節(jié)電,提高了熱能利用效率,又利于環(huán)境保護,為企業(yè)創(chuàng)造了一定的經(jīng)濟效益和環(huán)境效益,值得大力推廣和應用。

[1]王繼光.宣鋼棒材加熱爐節(jié)能技術(shù)的應用[J].冶金能源,2006(7):30-34.

[2]尹剛.低溫余熱發(fā)電技術(shù)的特點和發(fā)展趨勢探討[J].東方電氣評論,2011(1):1-5.

[3]王偉.低品質(zhì)能源余熱發(fā)電工藝及設(shè)備[J].重型機械,2010(s2):35-38.