ISA爐冶煉回收再生鉛工藝探討

文/ 云南馳宏鋅鍺股份有限公司 陳春林 劉巧芳

隨著我國經濟的快速發展,各行業對有色金屬的需求與日俱增,在國家政策的引導下,再生鉛企業上下游產業鏈的協調與整合將成為今后的發展趨勢,優化產業布局,結構調整,淘汰落后產能,加快兼并重組,將使再生鉛產業集中化程度進一步提高,向規模化、集團化發展。預計“十二五”末中國鉛消費量將達到500萬噸,再生鉛產量達到250萬噸,占鉛消費的50%[1]。隨著資源逐漸枯竭、礦石品位貧化、難選礦增加,鉛冶煉企業將面臨原料缺口大、原料市場爭奪異常激烈,為實現可持續發展,鉛的再生與利用必將朝著規范、清潔、無害化的方向發展,依托技術先進、環保設施完備的大型鉛冶煉企業在再生鉛的冶煉生產上將具有較大的優勢。

一、國內外再生鉛生產現狀及冶煉技術

全球約有76 家再生鉛廠采用回轉窯冶煉工藝,產能達到141萬噸,其次約有40 家工廠采用鼓風爐工藝冶煉處理再生鉛,產能達到97萬噸,鼓風爐通常與其他工藝聯合使用,該處理工藝在日本和韓國較集中;全球約有23 家工廠采用反射爐生產再生鉛,產能達到112萬噸,反射爐在美國使用較多[2];此外,有4家廠采用技術較先進的浸式噴槍冶煉工藝達到42萬噸的產能,如英國Britannia 金屬精煉公司、馬來西亞Reclamation金屬公司[3]。

中國再生鉛企業近300 家,大多數廠家的生產能力為幾百噸到幾千噸,僅少數冶煉廠的生產能力達到2萬噸(包括鉛合金)以上。由于絕大部分再生鉛廠家都使用傳統反射爐生產再生鉛,回收率一般為85%,金屬流失的同時煤耗也很高,達500~600kg 標煤/ 噸鉛,浪費非常嚴重,而國外回收率一般高達95% 以上,煤耗為200kg 標煤/ 噸鉛。近年來,國內大型鉛冶煉企業開始采用技術先進的富氧底吹爐熔煉技術處理廢鉛酸蓄電池,引進自動化程度高的破碎分選系統,利用成熟的冶煉及環保技術,已探索出一條無污染、低能耗、高回收率的再生鉛生產工藝新路。

二、ISA 爐工藝設備簡介及煉鉛實踐

馳宏鋅鍺股份有限公司為提升粗鉛冶煉技術水平,從澳大利亞的Xstrata 公司引進ISASMELT 煉鉛技術,通過創新形成了ISA-YMG 煉鉛法[4]。ISA 爐為圓柱體爐,爐身和爐底均由鋼外殼內襯耐火磚組成,爐頂蓋由水平膜式管壁組成,屬余熱鍋爐組件。頂蓋設有噴槍口、加料口、保溫燒嘴口、探料桿口和垂直煙道接口等。馳宏鋅鍺股份有限公司ISA 爐自2005年7月建成投產以來,經過8年生產實踐探索與設備優化技改,生產能力超過原設計能力8萬噸/年,ISA 爐爐床能力為65~70t/m2.d,有效作業率為80%~85%;艾薩爐燃料煤率<1%;富氧濃度34%;煙塵率15%~18%;一次沉鉛率為40%~60%;富鉛渣含鉛為40%~45%;噸鉛氧耗為140~180m3;出爐煙氣SO2濃度為8%~10%;爐磚襯的平均壽命為16 個月;噴槍3~4 天維修一次。

三、ISA 爐冶煉回收再生鉛的工藝方案及技術設備基礎

根據現有ISA 爐煉鉛的工藝及設備,設計出了ISA-YGM 法處理鉛精礦和廢鉛酸蓄電池的新工藝流程方案,如圖1 所示。廢電池破碎后塑料外殼可得到回收利用,鉛膏與鉛精礦等煉鉛原料輸送入ISA 爐進行頂吹浸沒熔煉產出粗鉛和富鉛渣,板柵與粗鉛按一定比例搭配后加入熔鉛鍋中熔化除雜調銻后鑄陽極板,然后進行電解精煉;分離出的廢酸液經收集后可送至鋅系統浸出鋅焙砂,所有電池組分均得到綜合利用。

國內尚無用ISA 爐冶煉回收再生鉛的先例,該工藝有三個顯著特點:一是ISA 爐同時處理鉛精礦和電池鉛膏,工廠可以根據鉛的市場行情及原料供應情況靈活搭配比例進行冶煉,又可根據市場行情組織生產;二是將鉛膏和板柵合金分開處理,由于鉛膏中鉛的存在形態大部分為硫酸鉛,還有PbO、PbO2和金屬鉛等,而板柵是鉛合金,基本保持原有的合金成分,熔點較低。若板柵與鉛膏混合高溫熔煉時,金屬態的鉛在300℃左右就開始熔化,500℃以上就會汽化形成鉛蒸汽,且隨著溫度的升高,鉛的蒸發會直線上升,勢必造成鉛的回收率低、冶煉能耗及生產成本高。將板柵合金與粗鉛搭配后,在150 噸的熔鉛鍋里低溫熔化除銅調銻,減少鉛的蒸發損失的同時使板柵中的銻得到充分合理的利用,提高了綜合回收利用率。三是ISA 爐是密閉富氧冶煉,煙氣中SO2可生產硫酸產品,減少硫的二次污染,在環保指標日趨嚴格的今天,該工藝具有較大的環保優勢。

四、ISA 爐冶煉回收再生鉛工藝技術設備分析

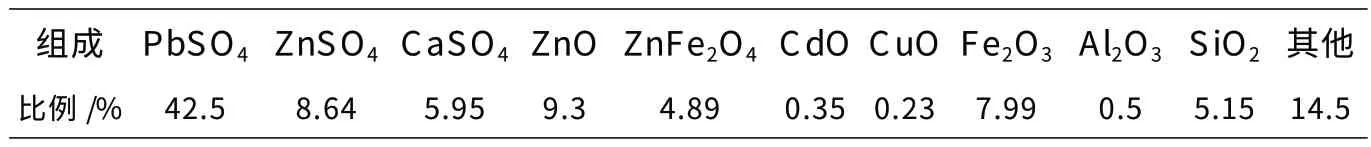

馳宏鋅鍺股份有限公司在ISA 爐生產逐步穩定的條件下,進行了硫酸鉛渣富氧頂吹熔煉技術的生產試驗及擴大試驗。鋅系統產出的硫酸鉛渣含PbSO4約40%~45%,硫酸鉛渣的具體物相成分,如表1 所示,與鉛膏成分相比,多了Zn、Fe、Si、Ca 等元素的化合物。通過技術研究和優化工藝操作,成功實現了硫酸鉛渣與鉛精礦及熔劑按一定比例配料后,采用ISA爐富氧頂吹熔煉技術,還原生產出粗鉛和富鉛渣,每天處理量已達到50 噸,為ISA 爐處理鉛膏奠定了生產實踐的基礎,并提供了可靠的技術保障。如下頁表1 所示。

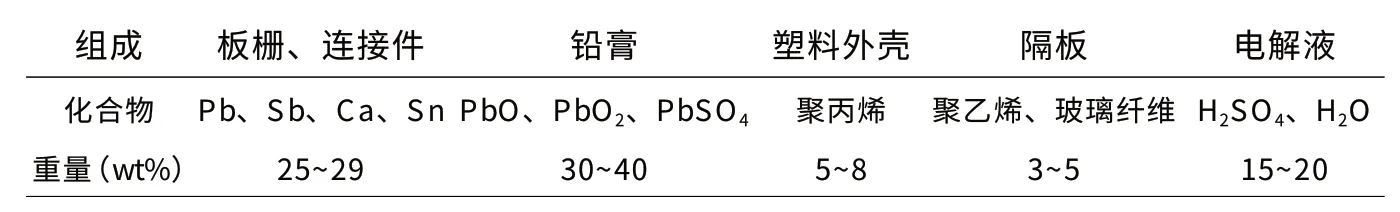

廢鉛酸蓄電池通常由電解液(H2SO4 溶液)、塑料外殼(聚丙烯、聚乙烯)、板柵、連接件、鉛膏、隔板組成,各部分所占比例及所含化合物,如表2[5]所示。

表1 鋅廠硫酸鉛渣的成分

表2 廢鉛酸蓄電池的組成

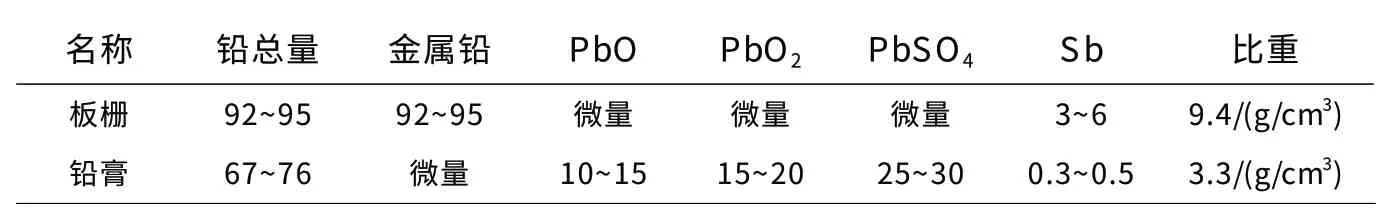

廢鉛酸蓄電池中的金屬主要集中在板柵和鉛膏中,板柵主要由Pb-Sb 合金組成。目前,隨著免維護蓄電池生產量的擴大,Pb-Ca 合金和低銻等合金材料正代替傳統的Pb-Sb 合金;鉛膏是在電池使用過程中涂膏經過化成、使用后形成的PbO、PbO2、PbSO4等成分,其組成及含量取決于電池的循環次數和使用壽命的長短。板柵和鉛膏中各化合物的成分,如表3 所示。

表3 板柵及鉛膏中各化合物的成分/%

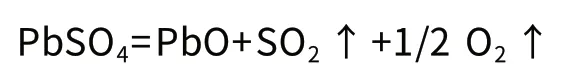

在ISA 爐內冶煉條件下,鉛膏中的硫酸鉛將發生分解反應,PbSO4在637 ℃時開始分解,至707 ℃時,就能夠強烈分解。

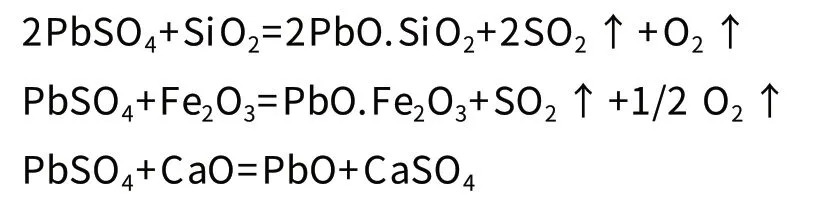

在冶煉過程中熔劑和造渣成分將促進了PbSO4的分解:

鉛精礦中的硫化鉛和硫酸鉛反應生成PbO,當溫度在550℃以上,該反應接觸良好時,反應可充分進行:

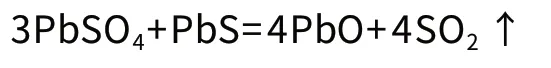

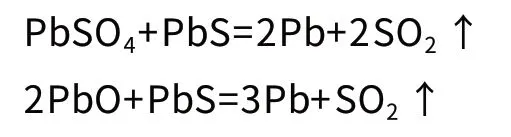

同時,鉛膏中的PbSO4、PbO 與鉛精礦中的PbS 發生交互反應生成金屬鉛:

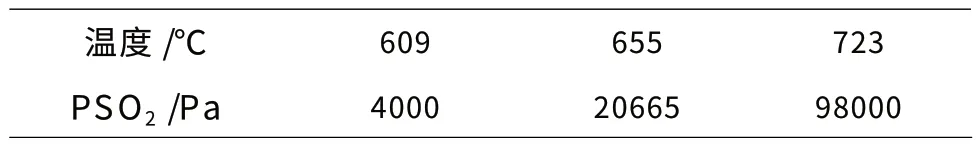

此交互反應在較低的溫度下便可劇烈進行,其SO2的平衡壓力,如表4 所示。

ISA 爐噴槍從熔池頂部噴入富氧空氣,能夠對熔池進行有效的攪拌,使反應物質充分接觸,生成的SO2盡快逸散,從而確保在較短的時間內完成PbSO4分解、PbO 和Pb 的生成。

表4 PbSO4和PbS 交互反應的平衡壓力

板柵直接采用150t 的熔鉛鍋與ISA 爐產出的粗鉛按比例搭配在低溫下融化,加入純堿造渣,除銅調銻后,使用自動化的立模澆鑄機將鉛液澆鑄成大陽極板進行電解精煉。馳宏鋅鍺股份有限公司已具備10萬/年的電鉛產能,每天約需要5 噸銻,目前,在生產中,補充鉛液中的銻來源有兩方面:公司內部使用轉爐對熔鉛鍋內產出的銅浮渣進行還原冶煉,產出含Sb 量為8%~10%的高銻鉛,但其產量不足,還需大量外購精銻錠進行補充。鑒于鉛陽極板對銻的含量要求和板柵中是金屬態Pb-Sb 合金的特點,直接將板柵作為陽極板的原料,此工藝不僅可使粗鉛冶煉中鉛的損失減少,而且有效利用了板柵中合金元素,降低了生產成本。

在設備上,僅需在現有ISA 爐系統設備的基礎上,新增一套對廢鉛酸蓄電池進行破碎分離的設備。目前,國內外再生鉛廠使用較多的設備主要有意大利Engitec公司開發的CX 破碎系統和美國M.A 公司開發的M.A破碎分選系統。此外,還有美國LMT 廢鉛酸蓄電池破碎分離預處理設備和法國BJ 公司,以及日本東邦亞鉛株式會社的粉碎分選設備,都能對廢鉛酸蓄電池實現全部機械化破碎分離預處理,技術先進、自動化程度高[6]。

五、ISA 爐冶煉回收再生鉛新工藝優勢分析及面臨的挑戰

1.行業政策優勢

近年來,隨著國家對再生資源利用和環境保護的重視,行業政策相繼出臺,新技術、新設備逐漸得到推廣應用。2012年,為了推進再生鉛行業規范、健康發展,提高資源綜合利用率和節能環保水平,促進產業優化升級,工業和信息化部、環境保護部聯合制定了《再生鉛行業準入條件》,明確規定新建再生鉛項目必須在5萬噸/年以上(單系列生產能力,下同)。淘汰1萬噸/年以下再生鉛生產能力,以及坩堝熔煉、直接燃煤的反射爐等工藝及設備。

2.技術設備優勢

馳宏鋅鍺股份有限公司是全國首批循環經濟試點單位,榮獲全國首批資源綜合利用先進企業,公司擁有先進的“ISA-YMG 富氧頂吹熔煉粗鉛技術”,ISA 爐處理量大,原料適應范圍廣且有處理硫酸鉛渣的實踐技術和豐富經驗,對處理回收廢鉛酸蓄電池具有得天獨厚的技術設備優勢。在現有的設備條件下,只需新添置一套破碎分離系統,就可將廢鉛酸蓄電池中的鉛膏與鉛精礦合理搭配,根據市場行情及原料供應,靈活組織生產。

3.能耗環保優勢

ISA 爐冶煉粗鉛焦耗約為230kg/t,鉛冶煉總回收率達到96.5%,在行業內處于先進水平。采用廢鉛酸蓄電池生產再生鉛金屬的能耗比原生金屬的能耗可降低60%,若鉛廢料與原生鉛礦的搭配使用將會降低能耗,板柵在熔鉛鍋中低溫熔化精煉,將有效減少鉛金屬的揮發,提高鉛的回收率,同時可以充分利用板柵中的合金元素銻,冶煉產出的高濃度SO2經余熱利用、除塵洗滌后直接送至硫酸車間生產硫酸,尾氣達標排放,將再生鉛生產有機融合到現有的鉛冶煉系統中,降低冶煉能耗,實現清潔環保生產,增加社會效益。

4.新工藝面臨的挑戰

廢鉛酸蓄電池的供應面臨挑戰,國內再生鉛企業都在做大做強,而廢電池回收集散地均分布在東部沿海地區和華北地區,原料爭奪激烈;我國是《巴塞爾公約》的簽約國,不能進口國外的廢舊蓄電池,這也限制了原料的供應。為此,公司須建立一個穩定、經濟的廢鉛酸蓄電池采購網絡。

ISA 爐雖然有處理硫酸鉛渣的生產技術及經驗,但也存在著渣型難控制,易形成泡沫渣等難題,因此,還需要在ISA 爐冶煉實踐中,繼續探索鉛膏與鉛精礦混合處理的最佳工藝操作參數。

技術先進的廢鉛酸蓄電池破碎分離設備均由國外的公司掌握著核心技術和使用專利,在選擇廢電池的破碎分離設備時,需分析適合ISA 爐冶煉原料制備的破碎分離系統,例如,有的破碎分離系統包含了鉛膏脫硫預處理工藝,而對于ISA 爐冶煉工藝就不需要,因此,需對引進的設備進行吸收自主創新,而不是整體引進。

六、結語

大型鉛冶煉企業依托現有的先進技術和設備,將廢鉛酸蓄電池作為煉鉛原料代替鉛精礦,在解決原料短缺的同時,實現了冶煉能耗的降低和經濟效益的提升。ISA 熔煉技術作為鉛冶煉行業先進技術之一,其工藝設備的不斷創新是保持其先進的原動力,利用技術創新實現企業經濟效益和社會效益的最大化。正基于此,對ISA 爐冶煉回收再生鉛新工藝的設計與探討將有利于ISA 熔煉技術的擴展應用,為再生鉛的生產尋找到一條資源回收率高、能源消耗低和綠色環保的新冶煉工藝。

[1]ZZ91 再生網.2010年鋅精礦市場再現緊張發展 再生鉛產業大勢所趨[EB/OL].[2010 ]http://www.zz91.com/ cn/ trade77117.html.

[2]David N.Wilson.全球鉛回收發展趨勢[J].Non-Ferous metal srecycling and utilization,2006(12):35-38.

[3]K.Ramus and P.Hawkins.Lead/acid Battery Recycling and the new ISASMELTTM Process[J].Journal of Power Sources,42(1993),299-313.

[4]B.Errington,P.Arthur,J.Wang and Y.Dong.The ISAYMG Lead Smelting Process[J].Proceedings of the International Symposium on Lead and Zinc Processing,Kyoto,Japan,Fujisawa et al.,Eds.,MMIJ,2005(10):581~599.

[5]周洪武.簡論廢鉛酸蓄電池鉛料特點和冶煉技術選擇[C]// 中國有色金屬工業協會再生金屬分會.第六屆再生金屬國際論壇論文集.北京:《有色金屬再生與利用》雜志社2006:118-119.

[6]周正華.從廢舊蓄電池中無污染火法冶煉再生鉛及合金[J].上海有色金屬,2002(4):157~163