廢胎熱解利用引領再生資源綠色未來

文/ 朱則剛

在汽車工業高速發展的今天,廢棄輪胎成為當前最大的固體廢棄物來源之一,造成嚴重的環境問題,其資源化處理已引起世界各國的廣泛關注。研發結果表明,經過適當的非加氫脫硫處理,廢輪胎的熱解產物——熱解油能夠達到城市燃油規范的要求、作為城市燃油加以利用;對另一熱解產物——熱解炭黑進行活化處理后,可以生產高吸附性能的活性炭及商業炭黑,具有廣闊的發展前景和潛在的銷售市場。尤其是探索合適的廢輪胎熱解工藝、提高廢輪胎熱解油的品質,是將廢輪胎熱解油直接作為燃料油使用研究的主要課題之一,因此廣泛受到業內人士的重視。

一、廢輪胎熱解資源循環利用效益凸顯

熱解法是利用有機物的熱不穩定性,在無氧和缺氧的條件下,進行加熱、蒸餾、經冷凝后形成各種新的氣體、液體、固體的過程。廢舊輪胎經過熱裂解可提取具有高熱值的燃料氣體,富含芳烴的油及炭黑等有價值的化學產品。熱解是一種比焚燒過程對環境更加安全的廢輪胎處理方法;在熱解過程中的有機物轉化為可利用的能量形式,其產生的經濟效益非常好。天然橡膠制品的熱解產物:氣體(22%):甲烷、乙烷、乙烯、丙烯、水、CO2、H2、丁二烯等;液體(27%):苯、甲苯及其他芳烴;炭灰(39%);鋼絲(12%)。熱解原理:固體廢物熱解過程是一個復雜的化學反應過程。它包括大分子的鍵斷裂,異構化和小分子的聚合等反應,最后生成各種較小的分子。

一般輪胎胎面膠中所含各組分的質量份數大致是橡膠55%~60%、炭黑30%~33%、有機助劑6%~9%、無機助劑3%~6%。目前,國內汽車輪胎常用的胎面膠有天然橡膠(NR)、丁苯橡膠(SBR) 和順丁橡膠(BR) 等。廢輪胎熱解是在缺氧或惰性氣體中進行的不完全熱降解過程,可形成氣體、液體和固體產物。氣體產物可直接作為燃料氣使用;液體產物即熱解油,主要成分為烷烴、烯烴、苯、甲苯、二甲苯、苯乙烯及稠環芳烴等,可進一步精制成化學品或燃料油。固體產物主要由輪胎制作過程中添加的炭黑組成,還包括輪胎中橡膠熱解所形成的少量焦炭,既可作為制作炭黑或活性炭的原料,也可作為無煙燃料使用。

熱解氣流經除塵器與固體分離,再經靜電沉積器除去炭灰,在深度冷卻器中將熱解所得油品冷凝下來,未冷凝的氣體作為燃料氣體為熱解提供熱能或作流化氣體使用。

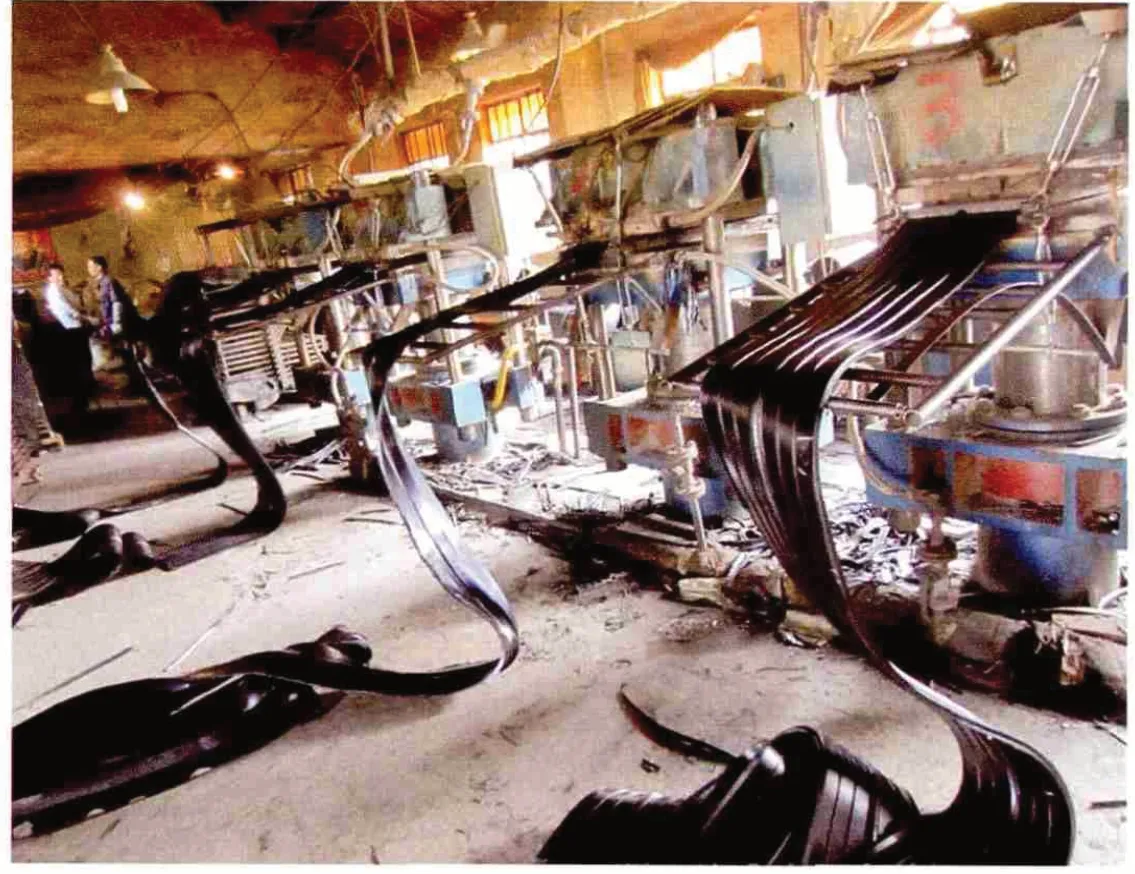

由于上述工藝需求將進料切成小塊,預加工費用較大。為解決此問題,有關部門已研究出一種不必將輪胎破碎即可加工熱解的技術裝置。這種設備采用一種由砂或碳黑組成的流化床,流化床內由分置為兩層的七根輻射火管間接加熱。生成的氣體一部分用于流化床,另一部分燃燒為分解反應提供熱量。輪胎通過氣鎖進入反應器到達流化床后,慢慢地沉入砂內,熱的砂粒覆蓋在它的表面,使輪胎熱透而軟化,流化床內的砂粒與軟化的輪胎不斷交換能量,發生摩擦,使輪胎漸漸分解。兩、三分鐘后,輪胎全部被分解完,在砂床內殘留的是一堆彎曲的鋼絲,鋼絲由伸入流化床內的移動式格柵移走。

采用無氧(或貧氧)熱裂解技術,熱解爐采用先進、出料密封系統,改善了爐體的密封性能,使廢輪胎膠粒處于無氧(或貧氧)狀態下裂解。這不僅減少了能源的損失,而且使熱解爐的安全生產有了保障。采用高效率的可燃性氣體回收技術,在生產過程中橡膠經熱裂解后,大部分變成液體油品,少量的可燃性氣體循環作為熱解爐的燃料使用。從而保證熱解爐的熱能供應,既減少了廢氣排放,也提高了經濟效益和環境效益。

熱解產物連同流化氣體經過旋風分離器及靜電除塵器,將橡膠、填料、炭黑和氧化鋅分離出去。氣體通過油洗滌器冷卻,分離出含芳香族高的油品。整個過程所需能量不僅可以自給,而且有剩余熱量可供他用。通過氣流分選器可得到符合質量標準的炭黑,再應用于橡膠工業。其殘余部分可以收集氧化鋅。所以,采用整輪胎流化床熱解工藝,在經濟上是合算的。

二、廢輪胎資源循環利用的熱解技術

廢輪胎熱解處理方法可以回收燃料油、炭黑等產品,有利于環保及資源的回收、利用,被認為是當今處理廢舊輪胎的最佳途徑之一。廢輪胎熱解主要產物為炭黑、柴油、重油、鋼絲,幾乎沒有沒有廢料,可以說對廢輪胎進行了“吃干榨盡”。其中炭黑,可返回橡膠繼續使用,也可經過深加工制成色母,用在塑膠上以達到在塑膠或是塑料制品中著色的效果;作為潤滑劑潤滑刀具,還可作為清洗劑用于清洗機械零件;重油可作為橡膠軟化劑,返回也可作為燃料用于發電、取暖等。熱解炭黑是廢輪胎熱裂解的關鍵產物,其產率約為廢輪胎重量的35%,存在較多的雜質且結構較低,通過對其進行去除油分和脫除灰分的純化改性處理,能夠得到高純度的商業炭黑。

廢輪胎的熱解是一種理想的資源再循環形式,污染物排放很少,還可回收一些燃油、有機化學品和熱解炭黑等,有用資源回收率高達90%。廢輪胎熱解炭黑在進行活化處理后,還可以制備活性炭,通過對廢輪胎熱解炭黑進行包括惰性氣氛下的熱處理、水蒸氣活化處理、微波活化處理以及化學活化處理等在內的系列處理后,所得到的廢輪胎活性炭能夠作為治理染料廢水的優良吸附劑,還可作為催化劑載體應用于有機液體氫載體的脫氫反應及光催化降解污水反應,生產高吸附性能的活性炭及商業炭黑,這不僅能夠拓展熱解炭黑的應用領域,而且能夠實現以廢治廢,具有良好的經濟效益和環境效益,具有較好的發展前景和廣闊的銷售市場。柴油是一種輕質石油產品,可作為動力機械的內燃機燃料,也可用作鍋爐燃料來發電、取暖,作為潤滑劑潤滑刀具,還可作為清洗劑用于清洗機械零件;重油可作為橡膠軟化劑,返回也可作為燃料用于發電、取暖等。

廢輪胎熱解的另一主要產物、約占廢輪胎質量45%的熱解油,含有十幾種硫化合物,過高的硫含量不僅對設備具有強烈的腐蝕性,而且對人體有嚴重危害。針對熱解油的這一缺點,可采用適當的非加氫脫硫技術對其進行脫硫處理,經處理后能使熱解油中的硫含量可降至0.2% 左右,達到了城市燃油規范的要求,作為城市燃油加以利用。廢輪胎熱解油具有熱值高、灰分低、粘度低和殘炭值低等優點,但也存在整體性能較柴油差的缺陷。與柴油混合作為發動機燃料使用的結果表明,廢輪胎熱解油可以作為重柴油使用。

廢輪胎的熱裂解方法有三種:一是常壓惰性氣體法。熱解在惰性氣體或缺氧環境中于高溫條件下進行裂解產物因裂解溫度的不同而不同;二是真空熱解法。熱解在減壓條件下進行有機揮發物在反應器中停留的時間短副反應少故收率高于常壓熱解法,此外芳烴化合物的收率高經濟收益好;三是熔融熱解法。熔融鹽由氯化鋰和氯化鋇組成是優良的傳熱介質反應速度快。影響熱解的因素包括溫度、壓力和時間,其中溫度最為關鍵可以通過它來調節熱解產物的品質及產率。廢橡膠熱解雖然效果明顯但發展仍較緩慢。原因是熱解溫度高、時間長3h 以上。對熱解進行催化,可提高熱解效率并可降低液態產物中的硫含量。

熱解技術雖然有著獨特的優勢,但由于其設備投資巨大同時處理溫度高加熱時間長,從而導致運行費用較高。同時在制造過程中含有的大量添加劑如抗氧劑硫化劑等在熱解過程中會生成環境污染物,使其實際推廣應用仍受到限制。為降低處理成本同時提高熱解產物的品質,減少污染物排放,應在以幾項關鍵技術上尋求突破:尋找廉價高效熱解催化劑;對廢舊輪胎熱解機理做進一步研究,建立適應工業應用的反應動力學模型;在深入了解熱解規律的基礎上,進一步提高產品的品質,降低產品的后處理費用;研制出性能優良、處理效率高的熱裂解設備。

三、廢輪胎熱解資源循環利用的發展前景與趨勢

廢舊輪胎熱解可以產生液態、氣態碳氫化合物和粗炭黑等高附加值產物。液態產物可以被轉化成高價值的燃料油和重要化工產品如烯烴和苯等氣態碳氫化合物;可以直接作為燃料炭殘渣;可以作為炭黑或活性炭的基礎原料。可見,廢輪胎熱解處理能夠實現資源的最大回收和再利用,具有較高的經濟效益和環境效益,因此它代表了當今廢舊輪胎處理的發展方向。

熱解油不僅具有與柴油相當的熱值,而且含有許多經濟價值較高的化學物質,但是這種熱解油有一種令人難以接受的惡臭,從而影響人們的使用,為了適應市場需要,必要對其進行除臭處理。另外,由于這種油的閉口閃點只有19.2℃,容易產生危險,如果作為燃料油,那么必須除去輕組分以提高其閃點以保證安全。如果能把輕組分中部分經濟價值較高的有機原料分離出來,則既可以提高熱解油的閃點,使其成為一種更為優質的燃料油;又可使資源得到有效利用,提高了廢舊輪胎的利用價值。

熱解技術是一種新興的廢舊輪胎資源化處理技術,在廢舊輪胎處理的應用中越來越受到關注。廢舊輪胎的循環利用,具有較高的經濟效益和環保效益,是我國發展循環經濟的重要組成部分。我國廢舊輪胎資源循環利用的潛力巨大,市場前景美好,需要通過政府和社會從多方面的支持,以促進廢舊輪胎資源循環利用產業的健康發展,這對于其可持續發展的實現具有十分重要的意義。廢舊輪胎回收利用是發展循環經濟、走可持續發展道路的一個“朝陽產業”,前景十分廣闊。