沖擊載荷作用下巖石Ⅰ型裂紋動態(tài)斷裂試驗研究

宋義敏 ,楊小彬, 金 璐,楊晟萱

(1.北方工業(yè)大學 建筑工程學院,北京 100144;2.中國礦業(yè)大學(北京) 資源與安全工程學院,北京 100083)

在礦巖破碎、油井致裂、打樁、地下施工、常規(guī)爆炸及核爆防護等工程應(yīng)用,以及地震、滑坡、巖爆等地質(zhì)災害防治領(lǐng)域都涉及到巖石類材料的動力特性。巖石動態(tài)斷裂問題作為巖石類材料的動力特性研究的重要內(nèi)容之一,其主要是研究慣性效應(yīng)不能忽略的巖石斷裂力學問題,分為裂紋起裂問題和裂紋擴展問題。巖石動態(tài)斷裂問題是一個高度非線性問題,現(xiàn)有的理論分析只能針對快速擴展裂紋的一些特定問題進行求解[1-4],因此,還需要通過進一步深入細致的巖石動態(tài)斷裂試驗研究來發(fā)展和完善巖石動態(tài)斷裂理論和數(shù)值模擬方法。

用于巖石斷裂過程觀測的試驗方法主要有應(yīng)變電測、聲發(fā)射監(jiān)測、熱紅外監(jiān)測以及光測力學變形測量方法[5-11]等。考慮到巖石斷裂試驗對于觀測方法的要求發(fā)現(xiàn):應(yīng)變電測方法雖然在變形測量分辨率上占優(yōu),但其是點測量方法,想用其得到一個高空間分辨的變形場,是非常困難(或者不可能)的;聲發(fā)射監(jiān)測要用聲發(fā)射探頭記錄數(shù)據(jù),一般也難以獲得全場信息,而且,聲發(fā)射監(jiān)測信號目前還難以進行深入的定量分析;熱紅外監(jiān)測可以獲得全場信息,但熱紅外信息難以與一般的力學量建立定量關(guān)系,無法進行力學分析,而且,目前的紅外監(jiān)測設(shè)備(紅外相機)很難做到高速數(shù)據(jù)采集;光測力學方法能夠獲得全場變形(位移和應(yīng)變)信息,如果采用高速相機進行數(shù)據(jù)采集,有利于巖石動態(tài)斷裂的試驗測量,全息干涉、散斑干涉、光彈貼片、云紋方法等光測方法,由于其對試驗環(huán)境的高要求、高昂的消費,也不太適合于巖石動態(tài)斷裂試驗觀測。數(shù)字散斑相關(guān)方法(Digital Speckle Correlation Method, DSCM)只需要采集試件表面的圖像進行分析即可獲得變形場,與其它光測力學變形測量方法相比,DSCM的優(yōu)點是不需要作復雜的預處理工作,直接從被測物體表面自然或人工形成的斑點,通過數(shù)字圖象處理技術(shù)提取所需要的變形信息。DSCM對復雜環(huán)境的適應(yīng)性更好,而且測量的尺度和精度可以很方便地調(diào)節(jié),并已經(jīng)在巖石動態(tài)斷裂測量中進行了初步的應(yīng)用研究工作[12-13]。

本文將開展含Ⅰ型預制裂紋的花崗巖矩形試件在沖擊載荷作用下的動態(tài)斷裂試驗。試驗以可調(diào)速落錘沖擊試驗機進行加載,通過高速相機搭建高速數(shù)據(jù)采集系統(tǒng),采用數(shù)字散斑相關(guān)方法作為試驗觀測手段,對巖石Ⅰ型裂紋在沖擊載荷作用下的位移場演化、裂紋動態(tài)斷裂的裂尖張開位移、裂紋尖端的擴展歷史、動態(tài)斷裂的CTOA及沖擊速度對動態(tài)斷裂影響等進行了定量研究。

1 試驗加載裝置及觀測系統(tǒng)

1.1 試驗加載裝置

巖石沖擊載荷加載裝置為可調(diào)速落錘沖擊試驗機,如圖1所示。其工作原理如圖2所示,試驗開始,通過與落錘相連的繩索將落錘提升到試驗機頂部,同時落錘使彈簧組拉伸變形,在試驗時,彈簧組恢復變形,落錘下落,落錘在重力和彈簧恢復力的共同作用下對試件進行沖擊加載。試驗機的加載裝置包括兩個主要部分,一為調(diào)速裝置,如圖3所示,落錘沖擊速度是通過彈簧組中彈簧根數(shù)的不同組合進行調(diào)整,圖示給出的是采用五根彈簧組成的彈簧組。落錘沖擊速度測試是通過在落錘錘頭的尖端用漆標注一個白點,在試驗中根據(jù)圖像中白點的位移變化來對沖擊速度進行測試,從自由落錘沖擊到五根彈簧的組合使試驗機的沖擊速度可調(diào)范圍為0~10 m/s。二為加載裝置,如圖4所示,加載裝置的下部支撐采用三點彎的支撐裝置,落錘采用標準沖擊試驗機的落錘裝置,整個落錘結(jié)構(gòu)的重量為3.2 kg,落錘提升至最高點時,其錘頭到試件的上表面距離為1 m。

1.落錘滑道; 2.彈簧組; 3.落錘

1.2 試驗觀測系統(tǒng)

巖石動態(tài)斷裂試驗選用一種中粒花崗巖為試件。將巖石材料加工成斷面為400 mm×50 mm,高100 mm的試件,預制裂紋長為15 mm,寬為2 mm。試驗在自行研制的可調(diào)速落錘沖擊試驗機上進行。白光光源照射試件表面,相機與光源光線近同軸布置,相機連接計算機圖象處理系統(tǒng)及顯示器,調(diào)整相機得到觀察視場范圍的清晰散斑場。試驗系統(tǒng)如圖5所示。

1.加載裝置;2.高速相機;3.高速相機觸發(fā)裝置;4.落錘;5.光源;6.計算機;7.激光頭;8.光敏電阻

在巖石動態(tài)斷裂試驗的數(shù)據(jù)采集系統(tǒng)中,一是數(shù)據(jù)采集速度的要求。高速相機采集巖石動態(tài)斷裂的整個變形破壞過程的散斑圖像時,在保證測量要求的視場范圍和圖像清晰條件下,盡量采用高的數(shù)據(jù)采集速度,以便可以捕捉動態(tài)斷裂演化過程中更詳細的信息。試驗中的圖像采集速度為1×105幀/s。二是高速采集系統(tǒng)的觸發(fā),即能準確記錄到巖石動態(tài)斷裂開始時刻。高速相機的觸發(fā)采用自行研制的光電觸發(fā)系統(tǒng),其觸發(fā)方式為前觸發(fā)。光電觸發(fā)系統(tǒng)包括了激光頭和光敏電阻兩個感應(yīng)部件,根據(jù)光敏電阻特點(當光敏電阻沒有光照射時,電阻值為2 MΩ,相當于開路,當光敏電阻接收到光信號時,阻值瞬時減至1 Ω以下)進行電路設(shè)計。將激光頭和光敏電阻分別放置在沖擊試驗機的兩側(cè),其連線與落錘下落線路相交,當落錘下落到某一位置時,激光束被落錘遮擋,即起到了開關(guān)電路的作用。在試驗初始時刻,光敏電阻接收激光的照射,處于閉路狀態(tài),當落錘下落到與試件表面距離為10 mm時,落錘遮擋住激光束,使得光敏電阻處于開路狀態(tài)時,產(chǎn)生一個3.3 V的階躍信號,信號被接入到比較器芯片的輸入端,當達到比較器設(shè)定的閥值(2.5 V)時,比較器產(chǎn)生一個標準的TTL脈沖電壓,從而觸發(fā)高速相機開始記錄試驗散斑圖像,其中,落錘觸發(fā)相機到落錘撞擊到樣品的時間間隔在10-2秒量級。

試驗結(jié)束后,將高速相機采集的巖石動態(tài)斷裂試驗散斑圖像進行DSCM分析,計算得到對應(yīng)的位移場、巖石動態(tài)斷裂的裂紋擴展歷史以及CTOA進行測量。

2 巖石Ⅰ型裂紋動態(tài)斷裂變形場演化

下面以沖擊加載速度為5.1 m/s的試驗結(jié)果為例,對巖石Ⅰ型裂紋動態(tài)斷裂變形場演化進行分析,其中圖像分辨率為0.34 mm/pixel。

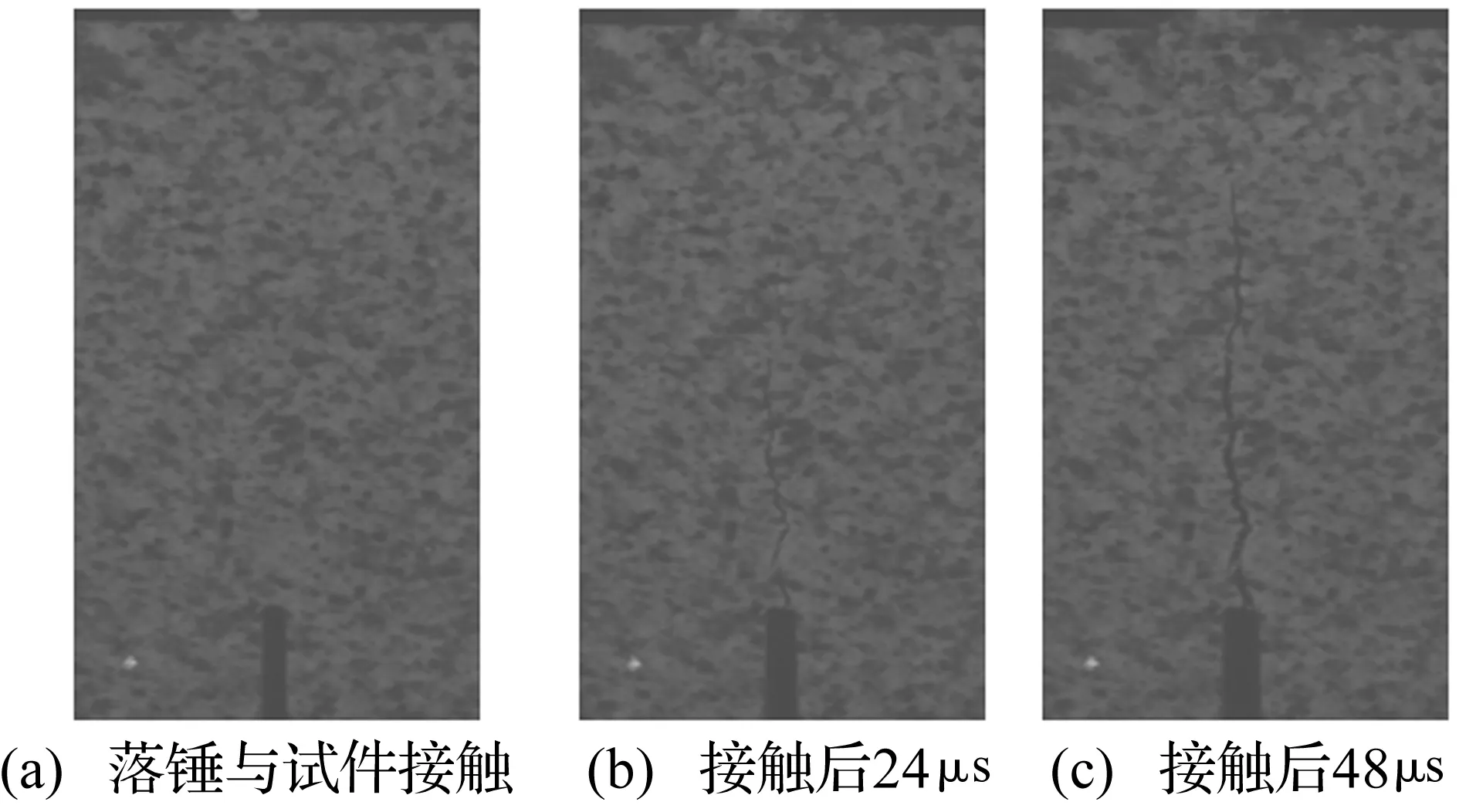

圖6 巖石試件動態(tài)斷裂過程圖

圖7 裂紋擴展位移場演化

在試件加載整個過程中,選取了5 000張有效散斑圖像進行保存,采用DSCM對所采集的散斑圖像進行相關(guān)計算得到巖石試件變形過程中相應(yīng)時刻的位移場。試驗中視場包含的試件區(qū)域為100 mm×50 mm。高速相機記錄了巖石試件從預制裂紋起裂、擴展到最終斷裂的全過程。圖6給出了高速相機采集到的巖石試件動態(tài)斷裂過程的散斑圖像,其中圖6(a)為落錘與試件接觸時刻散斑場,當落錘與巖石試件的上端接觸后,對比連續(xù)的兩幀散斑圖像,可以發(fā)現(xiàn)在接觸端的灰度發(fā)生了明顯的變化,并且灰度變化的位置不斷向下移動,表明了沖擊波從接觸端面向外傳播。當落錘與試件接觸9 μs后,巖石預制裂紋尖端出現(xiàn)一裂紋,預制裂紋開始起裂。試驗中發(fā)現(xiàn),巖石類脆性材料的沖擊破壞過程速度非常快,從預制裂紋起裂到裂紋完全穿透試件的整個破壞過程所用時間約為6 μs,計算得到其裂紋擴展的平均速度1 416.6 m/s。而后續(xù)裂紋的變化主要是以落錘與試件接觸點為支點的裂紋整體張開過程。圖6(b)為接觸24 μs時刻散斑場,圖6(c)為接觸48 μs時刻散斑場,圖中清晰的表現(xiàn)了裂紋的整體張開。

根據(jù)散斑圖像計算得出的位移場,對沖擊載荷作用下巖石Ⅰ型裂紋動態(tài)斷裂演化過程進行描述。圖7為沖擊載荷作用下巖石Ⅰ型裂紋動態(tài)斷裂的三個時刻的位移場,圖中色標單位為pixels,時刻1為落錘與試件表面發(fā)生接觸,但沒有發(fā)生裂紋擴展,試件發(fā)生了明顯的u(水平方向位移,下同)、v(垂直方向位移,下同)方向的位移。時刻2與時刻1相差2 μs,此時裂紋已經(jīng)擴展,u、v方向的位移有所增加。時刻3與時刻1相差82 μs,裂紋已經(jīng)擴展到試件的端部,位移增加明顯,試件的位移主要是由裂紋整體張開引起。

3 巖石Ⅰ型裂紋動態(tài)斷裂參數(shù)研究

3.1 巖石動態(tài)斷裂的裂尖張開位移測量

根據(jù)分析得到的巖石動態(tài)斷裂過程的位移場演化結(jié)果,對動態(tài)斷裂的裂尖張開位移進行分析。在裂紋尖端的兩側(cè)分別對稱的選取五對像素點,用它們的位移分量取平均后來表示裂紋尖端位移分量u和v值。用裂紋尖端兩側(cè)的u向位移分量的差值表示裂紋尖端張開位移,將得到的數(shù)據(jù)繪制成曲線。

圖8 巖石裂紋尖端張開位移演化

圖8表示加載過程中裂紋張開位移演化曲線,圖中橫坐標為試驗加載時間,縱坐標表示裂紋張開位移。A、B和C曲線分別代表裂紋面上三個位置的張開位移隨加載的變化過程,A為預制裂紋尖端的位置,其縱坐標像素值為75 pixels,B為裂紋第一次擴展的裂紋尖端位置,其縱坐標像素值為85 pixels,C是裂紋第二次擴展的裂紋尖端位置,其縱坐標像素值為121 pixels。預制裂紋擴展到點B時,由圖可見,此時A點處裂紋的張開位移為0.06 pixels,在B點處測得的裂紋張開位移為0.03 pixels,當裂紋從B點擴展到點C時,測得B點的裂紋張開位移為0.07 pixels,而此時C點的張開位移為0.04 pixels,當裂紋從C點擴展時,其張開位移為0.07 pixels。綜合各次裂紋擴展時的張開位移值,表明論文所述試驗條件下,巖石動態(tài)斷裂時的裂紋張開位移值大于0.05 pixels,而小于此值時裂紋不發(fā)生擴展。

3.2 巖石裂紋尖端的擴展歷史

在巖石動態(tài)斷裂試驗采集的散斑圖像分析基礎(chǔ)上,通過加載過程中裂紋擴展速度和裂紋擴展距離的變化規(guī)律對巖石裂紋尖端擴展歷史進行研究。圖9表示裂紋擴展距離與裂紋擴展速度的演化曲線,圖中橫坐標表示時間,左側(cè)縱坐標表示裂紋擴展距離,曲線用矩形進行標識,右側(cè)縱坐標表示裂紋擴展速度,曲線用圓形進行標識。從裂紋擴展距離曲線可以看到,裂紋擴展后期,曲線近似為直線。從裂紋擴展速度曲線可以看到,初始時刻裂紋擴展速度較低,隨著裂紋增長,裂紋擴展速度增加,在5.1 m/s的沖擊速度下,裂紋擴展速度最大值為1 533 m/s。

圖9 巖石裂紋擴展歷史

通過試驗結(jié)果可以分析得出,從裂紋開始擴展到裂紋擴展貫穿試件的過程中,裂紋擴展距離隨時間近似呈線性增長;在中低速沖擊載荷作用下的巖石Ⅰ型裂紋擴展平均速度約為1 200 m/s。

3.3 巖石動態(tài)斷裂CTOA測量

由于通過試驗很難直接得到動態(tài)斷裂問題中如應(yīng)力強度因子、能量釋放率等高階物理量,本文在收集整理均勻材料動態(tài)斷裂幾何量CTOA測試的基礎(chǔ)上,對巖石動態(tài)斷裂的CTOA進行測量。

圖10為巖石動態(tài)斷裂CTOA的計算示意圖。選取裂紋擴展過程中相鄰兩幀散斑圖像進行相關(guān)運算,裂紋擴展長度通過兩幀散斑圖像直接確定,通過計算得出第一幀散斑圖像裂紋尖端位置(如圖10(a)所示)在第二幀散斑圖像(圖10(b)所示)中的張開位移值,采用式(1)得到裂紋擴展的各個階段的張開角度的演化,并將數(shù)據(jù)繪制成曲線。

(1)

其中:δt為裂紋尖端張開位移,Δa為裂紋尖端擴展距離。

圖10 裂尖位置及計算參數(shù)選取

圖11為裂紋擴展過程中的裂紋張開角演化曲線,圖中橫坐標為時間,縱坐標為裂紋張開角度,單位為度。從圖中可以看出,在裂紋動態(tài)擴展過程中,除了初始裂紋擴展時張開角為0.31°,其余裂紋張開角度基本在0.04°到0.16°范圍內(nèi);將曲線進行擬合,可以得到裂紋動態(tài)擴展的CTOA為0.086°。對于采用CTOA作為巖石類材料動態(tài)斷裂韌性判別準則問題還需要進一步的大量試驗研究工作,本文只是初步得到了巖石試件在中低速沖擊載荷作用下的動態(tài)斷裂參數(shù)量值。

圖11 巖石裂紋尖端CTOA

3.4 沖擊速度對裂紋擴展的影響

通過調(diào)節(jié)試驗機的加載彈簧根數(shù)對沖擊加載速度進行調(diào)整,并開展了不同沖擊加載速度下裂紋動態(tài)斷裂響應(yīng)特征研究。試驗中采用了相同幾何構(gòu)形的花崗巖為試件,其中裂紋長度為15 mm,進行了3.2 m/s,5.1 m/s,5.5 m/s和6.4 m/s四種加載速度下的試驗研究,每個加載速度進行了3組試驗,并將試驗數(shù)據(jù)繪制曲線。

圖12 沖擊速度與裂紋擴展速度關(guān)系

圖12為沖擊加載速度與裂紋擴展平均速度對應(yīng)關(guān)系,圖中橫坐標表示試驗加載的沖擊加載速度,縱坐標表示巖石動態(tài)斷裂的裂紋擴展平均速度。結(jié)果表明,對于中低速沖擊加載條件下,隨著沖擊速度的增加,裂紋的平均擴展速度增加,近似線性變化。

4 結(jié) 論

本文以可調(diào)速落錘沖擊試驗機作為試驗加載裝置,通過搭建高速數(shù)據(jù)采集系統(tǒng),采用數(shù)字散斑相關(guān)方法作為試驗的觀測手段,對巖石Ⅰ型裂紋在沖擊載荷作用下的動態(tài)斷裂進行研究,得到的主要結(jié)論為:

(1) 試驗研究了沖擊載荷作用下巖石Ⅰ型裂紋擴展過程的位移場的演化;得到了巖石在沖擊加載速度下裂紋擴展速度以及裂紋擴展距離隨時間的變化規(guī)律;對巖石Ⅰ型裂紋動態(tài)斷裂的CTOA進行測量,對于本次試驗所采用的花崗巖,其裂紋張開角約為0.1°;

(2) 進行了不同沖擊速度下裂紋動態(tài)斷裂過程的研究,研究結(jié)果表明,在中低速沖擊加載情況下,裂紋擴展速度隨著沖擊速度的增加而增加。

[1]劉再華,解德,王元漢,等. 工程斷裂動力學[M]. 武漢:華中理工大學出版社,1996.

[2]范天佑. 斷裂動力學原理與應(yīng)用[M]. 北京: 北京理工大學出版社, 2006:390-391,575-592.

[3]Kanninen M F, Popelar C H. Advanced fracture mechanics[M]. Oxford University Press. New York, 1985.

[4]Rice J R. Mathematical analysis in the mechanics of fracture[J]. Fracture, Vol. II, New York: Academic Press Inc., 1968, 191-311.

[5]裴建良,劉建鋒,左建平, 等. 基于聲發(fā)射定位的自然裂隙動態(tài)演化過程研究[J].巖石力學與工程學報, 2013, 32(4):696-704.

PEI Jian-liang,LIU Jian-feng,ZUO Jian-ping,et al. Investigation on dynamic evolution process of natural fractures based on acoustic emission position[J]. Chinese Journal of Rock Mechanics and Engineering, 2013,32(4):696-704.

[6]宋義敏,楊小彬. 煤破壞過程中的溫度演化實驗研究[J].巖石力學與工程學報,2013,32(7):1344-1349.

SONG Yi-min, YANG Xiao-bin. Experiment study of temperature evolution characteristics on deformation process of coal[J]. Chinese Journal of Rock Mechanics and Engineering,2013,32(7):1344-1349.

[7]曹彥彥,馬少鵬,嚴冬,等.巖石破壞動態(tài)變形場觀測系統(tǒng)及應(yīng)用[J],巖土工程學報,2012,34(10): 1939-1943.

CAO Yan-yan, MA Shao-peng, YAN Dong,et al. Dynamic deformation field measurement system for rock failure and its application[J]. Chinese Journal of Geotechnical Engineering, 2012,34(10): 1939-1943.

[8]賈有權(quán). 動態(tài)光測彈性力學研究(二) [J]. 機械強度, 1986, 1:9-36.

JIA You-quan. Research on dynamic optical elastic mechanics(Ⅱ)[J]. Journal of Mechanical Strength, 1986, 1:9-36.

[9]吳翔, 王云山, 張淑琴. 用激光散斑法測量純彎曲板的表面裂紋的應(yīng)力強度因子[J]. 大慶石油學院學報, 1984, 23(3):106-111.

WU Xiang, WANG Yun-shan,ZHANG Shu-qin.Measurement of plate surface crack stress intensity factor on pure bending by laser speckle method[J]. Journal of Daqing Petroleum Institute, 1984, 23(3):106-111.

[10]Theocaris P S. Elastic stress intensity factors evaluated by caustics[J]. Mechanics of Fracture, 1981, 7:189-252.

[11]Beinert J, Kalthoff J F. Experimental determination of dynamic stress intensity factors by shadow patterns[J]. Mechanics of Fracture, 1981,7:281-330.

[12]宋義敏. 非均勻變形場測量的DSCM及其用于巖石破壞實驗研究[D].北京:清華大學,2010.

[13]MA Shao-peng, GUO Wen-jing, SONG Yi-min, et al. Dynamic critical crack tip opening angle of rock under medium-low loading speed[J]. Acta Mechanica Solida Sinica, 2010, 23(S1): 234-239.