單邊雙傳動減速器自校式均載方法的實現

張業松,沈平洋,陳遼軍

(1.國茂減速機集團有限公司,江蘇 常州 213161;2.淮陰工學院,江蘇 淮安 223001)

0 前言

在水泥、煤業、發電等行業的大型減速器中常用到單邊雙傳動減速器,其工況特點是:功率大、轉速低、轉矩大、工作條件惡劣、大多伴有嚴重的沖擊載荷。采用硬齒面雙分支功率分流齒輪傳動減速器,使最大輸出轉矩比一般無分流調質齒輪減速器高出10倍左右,能顯著減少傳動裝置的尺寸、重量和制造費用,同時提高了耐磨性,增長壽命和提高傳動效率。功率分流均載結構是該減速器的關鍵技術[1]。目前,主要采用彈性懸浮均載結構和彈性軸均載結構。彈性懸浮均載方法的結構較緊湊,對制造條件要求不高,但其均載的效果在很大程度上依賴于熟練的技術,效果不穩定。彈性軸均載結構易于調整,均載效果好,但結構復雜,制造周期較長。在設計某大型球磨機主減速器時,國茂減速機集團有限公司采用了齒輪軸自校式均載,該均載方法利用不同旋向的兩均載齒輪產生相反方向軸向力推動齒輪軸,不需要特別附加均載結構,當兩軸向力的合力不為零時,使該齒輪軸產生軸向位移以達到均載效果。該均載結構簡單,效果好,制造成本低,制造周期短。但是減速器裝配時需要專用工裝調整齒輪間的相對位置。

1 齒輪軸自校式均載結構及力學分析

1.1 齒輪軸自校式均載結構

大型球磨機主減速器動力從一個輸入齒輪分配到兩個齒輪形成分流,經這兩個傳動鏈最后再驅動同一只大齒輪輸出。其均載結構示意圖如圖1所示。輸入軸的驅動功率通過輸入級小齒輪(直)1和輸入級大齒輪(直)4,分配給分流Ⅰ小齒輪(右旋)2和分流Ⅱ小齒輪(左旋)5。分流Ⅰ小齒輪(右旋)2經分流Ⅰ大齒輪3和分流Ⅰ輸出級小齒輪7將動力傳給輸出級大齒輪9;分流Ⅱ小齒輪(左旋)5經分流Ⅱ大齒輪6和分流Ⅱ輸出級小齒輪8將動力傳給輸出級大齒輪9。其中,齒輪2和齒輪5、齒輪3和齒輪6是除了旋向相反外其余參數均相同的斜齒輪,齒輪7與齒輪8是輪齒參數完全相同的直齒輪。

圖1 齒輪均載結構示意圖Fig.1 Diagram of gear load-balancing structure

在球磨機運轉過程中,因機器運轉產生的沖擊載荷較大,使減速器與球磨機間產生相對位移以及基礎沉降,引起齒輪的嚙合誤差,連同機械加工誤差一道,都會使齒間嚙合力矩發生改變,影響齒輪運行的可靠性。為了能使兩條傳動鏈傳遞相同的載荷,將齒輪2和齒輪5固定到同一根軸上,如果其中的一個小齒輪在某一瞬間傳遞的力矩高于另一個小齒輪傳遞的力矩,打破了齒輪軸的力學平衡,該小齒輪產生的軸向力就會大于或小于另一只小齒輪和齒輪4的軸向力總和,推動齒輪軸作軸向移動,使兩只小齒輪軸向力產生新的平衡。因此,兩個小齒輪所傳遞的載荷始終保持相等。

1.2 齒輪軸自校式均載的力學分析

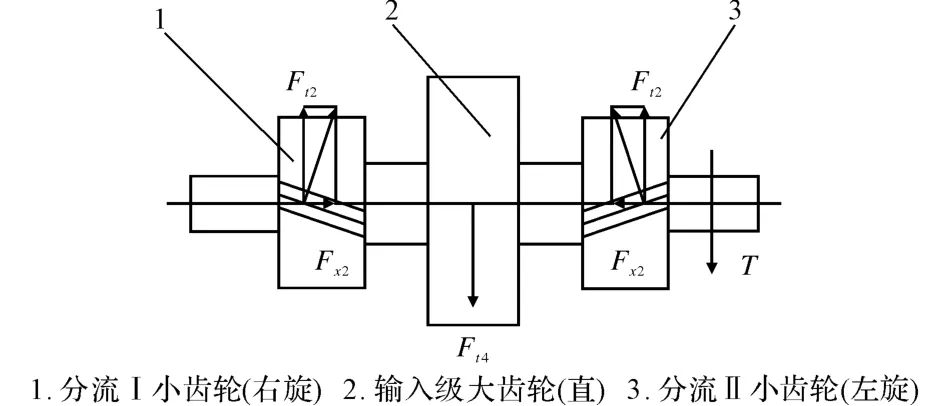

將齒輪2、齒輪4及齒輪5所在的軸系當作一整體零件,并將其作為研究對象進行力學分析。齒輪軸受力示意圖如圖2所示。

圖2 齒輪軸受力示意圖Fig.2 Diagram of stress on gear shaft

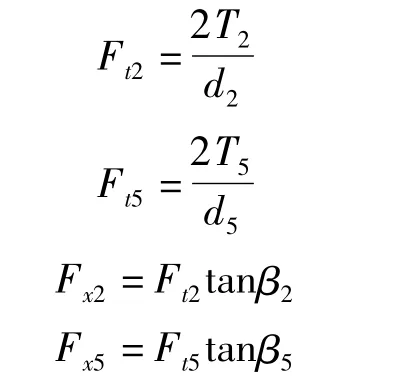

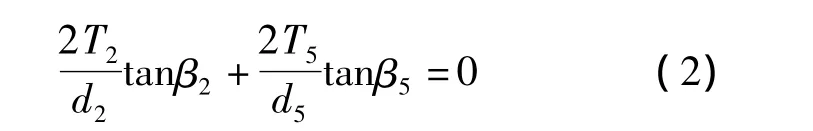

假定齒輪2的螺旋角為β2,分度圓直徑為d2,傳遞力矩為T2,齒輪5的螺旋角為 β5,分度圓直徑為d5,傳遞力矩為T5,輸入軸傳遞到該軸的轉矩為T。根據齒輪的受力分析及計算公式得

由于d2=d5,β2=-β5,根據力的平衡條件得

即

因此,在該齒輪軸處于平衡狀態時,T2=T5。

現假定兩條傳動鏈傳遞的力矩不等,即T2≠T5。則式(2)的計算結果不等于零,此時該齒輪軸處于不平衡狀態,在軸向力的作用下發生移動,直至T2=T5時為止。因為齒輪7與齒輪8是輪齒參數完全相同的直齒輪,則分別經過齒輪3和齒輪6,齒輪7與齒輪8傳遞到齒輪9的力矩相等。

2 實現均載的兩個關鍵性問題

齒輪軸自校式均載結構實現均載必須滿足:

(1)齒輪2和齒輪5所在的軸在軸向需有一定的移動范圍,但移動范圍不能太大;

(2)采取工藝措施,保證齒輪7和齒輪8能在設計理想位置與齒輪9正確嚙合。

在設計減速器時,齒輪2和齒輪5的軸兩端用N型圓柱滾子軸承,使該軸在軸向能夠移動;齒輪3和齒輪6與各自軸采用過盈聯結,使得在安裝時能與其所在的軸能夠通過工藝措施發生相對轉動,以保證齒輪7及齒輪8在與齒輪9嚙合時不發生輪齒干涉。為保證齒輪7和齒輪8隨時與齒輪9正確嚙合,國茂減速機集團有限公司專門設計了一套專用對齒工裝。

3 專用對齒工裝

齒輪軸自校式均載結構的專用工裝如圖3所示。有兩處對齒齒條,如果分流Ⅰ輸出級小齒輪7、分流Ⅱ輸出級小齒輪8與輸出級大齒輪9正確嚙合時,移開齒輪9,用專用對齒工裝與齒輪7、齒輪8也能正確嚙合,則該工裝可作為減速器裝配時調整齒輪7與齒輪8的相對位置,保證齒輪7及齒輪8在與齒輪9嚙合時不發生輪齒干涉。

圖3 專用對齒工裝——對齒齒條Fig.3 Special gear assembling tool-gear rack

3.1 兩齒條間的相對位置的確定

在圖4a中,分別以齒輪7和齒輪8的圓心為原點,水平方向為X軸設立坐標系X7-Y7、X8-Y8,設齒輪7和齒輪8的齒數為Z7,分度圓直徑為d7,齒輪9的齒數為Z9,齒輪7與齒輪9間中心距為a79,齒輪7與齒輪8中心距離為a78。得

圖4 齒條兩齒部輪齒距離L計算及對齒示意圖Fig.4 Calculation of distance L between two gear teeth and sketch of gear rack

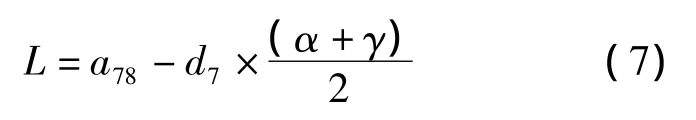

如圖3所示,兩齒條間的相對位置,即兩齒條任意兩齒的輪齒距離L。根據齒輪嚙合點的位置不同,分兩種情況討論齒條兩齒部輪齒距離L。

(1)假設齒輪8與齒輪9的輪齒嚙合點在節點B,齒輪7與齒輪9的輪齒在節點A嚙合,即z的值為一整數,如果將齒輪7按逆時針方向旋轉α角后,齒輪7和齒輪8的嚙合點間距為a78,因此,對齒工裝的兩齒條中,須存在兩個齒,其齒間距離為a78減去由齒輪7的旋轉引起的齒條移動量,即齒條中存在兩個齒,其齒間距離為

(2)假如齒輪8與齒輪9的輪齒嚙合點在節點B,齒輪7與齒輪9輪齒嚙合點不在節點A,即的值不是整數,取一正整數參數N,其值為的整數部分,若使齒輪7與齒輪9在A點嚙合(根據式(4)方便L值的計算),則齒輪9需按順時針旋轉β角。

則齒輪7沿相對于坐標系X7-Y7作逆時針方向旋轉的角度為

而在實際傳動中齒輪7不需要順時針旋轉γ角,齒輪8沿相對于坐標系X8-Y8不作旋轉。因此在計算L值時,需在式(4)基礎上減去γ角引起的L變化量d7×γ/2。即計算L值的公式為

因此,式(4)僅是式(7)的一種特殊情況,利用式(7)進行計算即可。

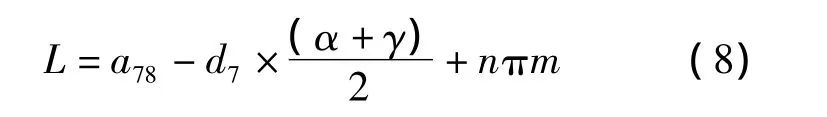

在實際應用中,由式(7)計算所得的L值都比較小。為了使工裝使用方便,需要在式(7)基礎上加上齒距的整數倍,使得L與a78數值接近。即

式中,n為整數;m為齒條的模數。

在測量L時,一般取兩齒條相對應的齒,使得對齒工裝方便使用。

3.2 減速機裝配時對齒齒條的使用方法

使用該對齒工裝時,先將齒輪1至齒輪8均裝到減速器中,將齒輪2和齒輪5的軸固定在軸向較理想位置,然后在齒輪7或齒輪8與軸的配合面間加入高壓油,使齒輪7或齒輪8與軸配合面間產生油膜,使得二者可作相對轉動,用對齒工裝的兩個齒條與齒輪7及齒輪8能同時正確嚙合即可。

4 結束語

國茂減速機集團有限公司設計的齒輪軸自校式均載結構,已經用于某大型球磨機主減速器。在減速機裝配時,采用了新設計的專用對齒工裝,使齒輪嚙合正確,不發生干涉;同時保證了齒輪的均載,取得了滿意的效果;而且此均載方法無其它使齒輪均載的附加結構,可以大幅度降低生產成本,縮短制造周期,為企業創造良好的經濟效益。

[1]齒輪手冊編委會.齒輪手冊[M].北京:機械工業出版社,2002.

[2]張俊旺.浮動均載法[J].機械制造與自動化,1996(3).

[3]吳宗澤.機械設計實用手冊[M].北京:化學工業出版社,1999.

[4]東北大學《機械零件設計手冊》編寫組.機械零件設計手冊[M].北京:冶金工業出版社,1994.

[5]朱孝錄.齒輪傳動設計手冊[M].北京:化學工業出版社,2010.

[6]吳序堂.齒輪嚙合原理[M].北京:機械工業出版社,1982.

[7]吳大任.齒輪嚙合原理[M].北京:科學出版社,1985.

[8]成大先主編.機械設計手冊(3卷)[M].北京:化學工業出版社,2012.

[9]《全國重型機械標準》編寫委員會編.重型機械標準(3卷)[S].昆明:云南科技出版社,2007.

[10]機械工業部科學技術委員會,中國齒輪專業協會編.中國齒輪產品目錄[M].北京:機械工業出版社,1997.