淺析還原氣需求量及其與爐內流場關系

白明華,葛俊禮,王 健,樸英敏,徐 寬,符遠翔

(燕山大學國家冷軋板帶裝備及工藝工程技術研究中心,河北 秦皇島 066004)

0 前言

氣基豎爐是氣基直接還原鐵生產工藝中的主體設備,豎爐流程是氣基直接還原工藝的主要環節。就基本原理而言氣,基豎爐是移動床式氣固反應裝置,球團料層與還原氣和冷卻氣在料層的孔隙中進行熱量交換和化學反應。因此,研究氣基豎爐內各股氣流的流向,流量及其分布等流動規律,對強化氣基豎爐熱量交換、化學反應、提高直接還原鐵產量和質量具有十分重要的意義[1-2]。

本文從還原反應和熱平衡角度對氣基直接還原豎爐內還原反應還原氣的需求量進行了計算,利用其結果分析氣基直接還原豎爐在不同通氣量下豎爐內部還原氣的速度分布規律。

1 還原反應還原氣的需求量

鐵礦石在還原豎爐內被還原時,還原氣的需求量主要有兩個來源:一是還原氣中H2和CO參與還原反應奪取氧化物中的氧元素,生成水和二氧化碳所消耗的還原氣量;二是從熱量的角度,還原氣給豎爐帶入的熱量,滿足豎爐內爐料的加熱和各種化學反應所需要的能量。還原氣的實際需求量并不是兩者的相加,而是取其中最大的還原氣需求量。

1.1 還原反應所需還原氣消耗量

豎爐內還原氣體的凈需求量可由氫氣還原氧化鐵和一氧化碳還原氧化鐵的化學反應方程式來求得。理論上還原過程中還原氣的凈消耗量為600 Nm3/t海綿鐵[3]。

豎爐內直接還原反應過程中需求的還原氣消耗量

式中,V消耗為將Fe2O3還原為Fe所需還原氣量;VFe++為將 Fe2O3還原為 FeO所需還原氣量;V滲碳為滲碳反應所需還原氣量。

式(1)中,還原氣消耗量V消耗是豎爐體內直接還原過程中H2完全轉變成H2O,由CO完全轉變成CO2時還原氣的消耗量,而在實際冶煉過程中的還原反應是可逆反應。在溫度不同的環境下,還原反應過程中的氣相成分有不同的平衡組成,參與還原反應過程的氣體組分是不會完全參與反應的。如果要還原出1 t的海綿鐵,所需要的H2(CO)的量就要比上述凈消耗量600 Nm3要多。

1.2 考慮反應平衡所需還原氣消耗量

氣基還原豎爐內發生的主要反應是H2與CO還原Fe2O3,因此,在此只考慮這兩種還原氣體在還原過程中發生可逆反應時的還原氣需求量(忽略其他反應氣體消耗)。在用H2與CO的還原氣進行還原反應時,假設α%為CO還原鐵的氧化物時生成的鐵占總還原反應生成鐵總量的百分比,β%為H2還原鐵的氧化物時生成鐵占還原反應總鐵量的百分比,因此混合還原氣的總需求量可以表示為[4]

式中,VCO為生產1 t DRI所需CO量;VH2為生產1 t DRI所需H2量。

當溫度800℃時,若還原得到1 kg鐵,H2還原FeO的還原氣需求量為1.18 Nm3,CO還原FeO的還原氣需求量為1.52 Nm3,VH2+CO為1.18~1.52 Nm3,當用H2還原的Fe較多時,還原氣的需求量少;用CO還原的鐵較多的時候,還原氣的總需求量較大。還原1 kg鐵的海綿鐵需要的還原氣量為

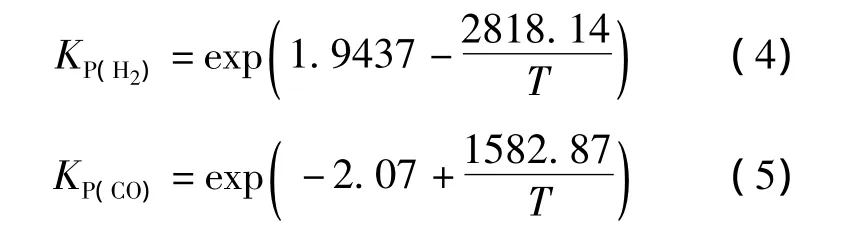

式中,KH2與KCO為H2與CO還原FeO時的氣體平衡常數,計算公式如下

1.3 滿足熱量平衡的還原氣量

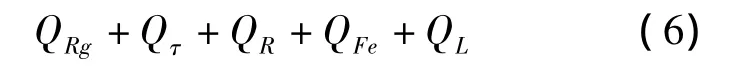

使用CO或H2或者兩者的混合氣體還原鐵礦石中鐵的氧化物,化學反應的熱效應是不同的,使用CO進行鐵的氧化物還原鐵時的化學反應是放熱反應,而用H2還原是吸熱反應。還原豎爐內的熱量全是由熱還原氣來提供的,由還原氣帶來的物理熱來滿足還原豎爐冶煉的要求,還原豎爐內的熱平衡方程式可表示為[5]

式中,QRg為還原氣體帶入的物理熱;Qτ為爐頂氣帶走的熱量;QR為還原時需要的反應熱;QFe為海綿鐵帶走的熱量;QL為熱損失。

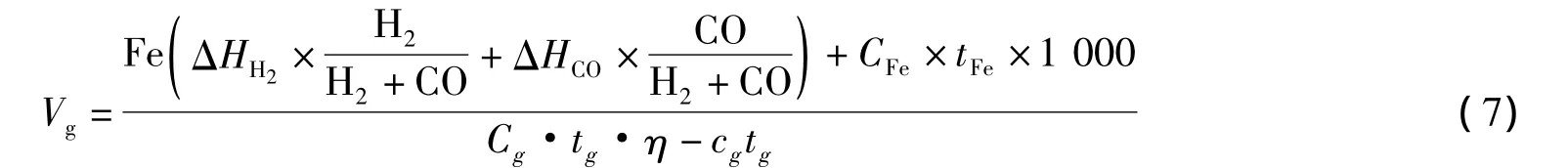

有考慮滿足熱平衡時還原氣需求量為

式中,Cg為氣體的比熱容,KJ/m2kg℃;CFe為海綿鐵的比熱容,KJ/m2kg℃;η為還原豎爐的熱效率,與爐子的大小有關,一般取值為0.7~0.9之間;tg為還原氣進口溫度;t'g為還原氣出口溫度;tFe為海綿鐵離開還原段時的溫度,一般采取tFe=0.95tg;ΔHH2為H2還原Fe2O3到Fe時的熱函,為819 kJ/kg;ΔHCO為 CO還原 Fe2O3到Fe時的熱函,-226 kJ/kg;Fe為海綿鐵中的金屬鐵量含量。

在還原豎爐內,參與反應的熱消耗不大,當H2與CO的比值適度時(H2/CO=0.28);參與化學反應的供需熱量相互抵消,還原豎爐內的熱耗主要取決于還原要求的溫度、爐頂氣溫度和還原豎爐的熱效率。

球團物料中的含鐵量比較低時,其中參與還原反應的還原氣需求量不大,氣體的需求量主要是用于給球團物料的加熱。經過這兩種情況計算的最少還原氣量為V混合=1 038 Nm3/t(還原反應消耗量);Vg=1125.6 Nm3/t(熱平衡消耗量)

三種計算方法比較可知,還原氣最少需求量取決于球團物料的預熱所需的熱量,BL法半工業試驗時通入還原氣量為1 556 Nm3/t海綿鐵,是此計算數據的1.38倍,此數據可作為設計數據的依據,設計數據一般為還原氣需求量計算值的1.1~1.4倍。即為1 238~1 580 Nm3/t海綿鐵。

2 還原氣通氣量對爐內流場影響數值模擬研究

2.1 建立物理模型和數學模型

進行數值仿真計算前采用的假設條件如下[6]:

(1)將礦石近似成固定床,用多孔介質代替;

(2)氣體沿各個方向壓降相等,即各向同性;

(3)氣體為不可壓縮流;

(4)忽略豎爐內傳熱及化學反應過程。

圖1為氣基直接還原豎爐模型。

圖1 氣基直接還原豎爐模型ig.1 Model of gas-based direct reduction shaft furnace

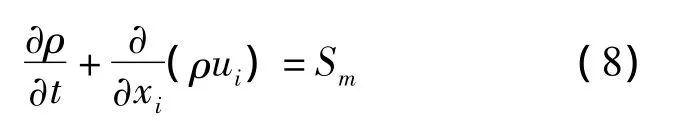

數學模型中的控制方程為

連續方程

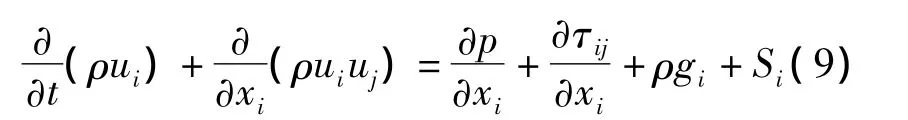

動量方程

湍流動能方程

氣流通過料層時,因受到球團摩擦和繞動,使氣流的部分能量被消耗掉,導致料層靜壓力發生變化。實驗通過研究沿氣流方向壓強變化與流經礦石的表觀速度的關系,確定其慣性阻力系數和粘性阻力系數,進而確定球團礦對氣流的阻力性質。

數值模擬時把豎爐中的礦石可看作為各向同性的多孔介質。多孔介質模型就是在定義為多孔介質的區域結合了一個根據經驗假設為主的流動阻力的模型。本質上,多孔介質模型僅僅是在動量方程上疊加了一個動量源項。

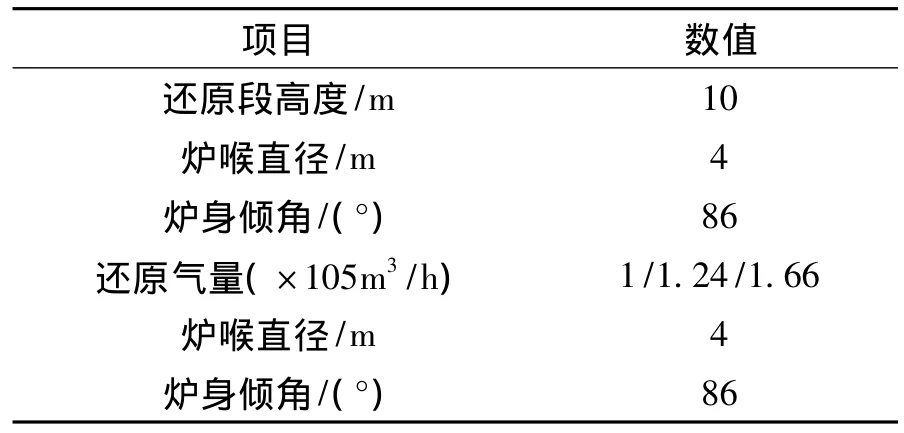

分別取球團礦在還原段內通入還原氣量為1×105km3/h、1.24×105km3/h、1.66×105km3/h進行計算。物理模型如圖1所示,計算所需的參數見表1。

表1 結構和工藝參數表Tab.1 Structure and process parameters

2.2 結果分析

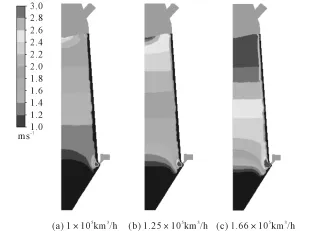

圖2為氣基豎爐速度分布云圖。

圖2 氣基豎爐速度分布云圖Fig.2 Cloud chart of gas-based shaft furnacevelocity distribution

由圖2可知,氣基豎爐還原段還原氣流速隨高度增加而增加。在還原段底部中心處流過的還原氣隨通氣量增大而增多。還原段上部,由于布料原因,料線高度不同,料線較低處還原氣速度較快。

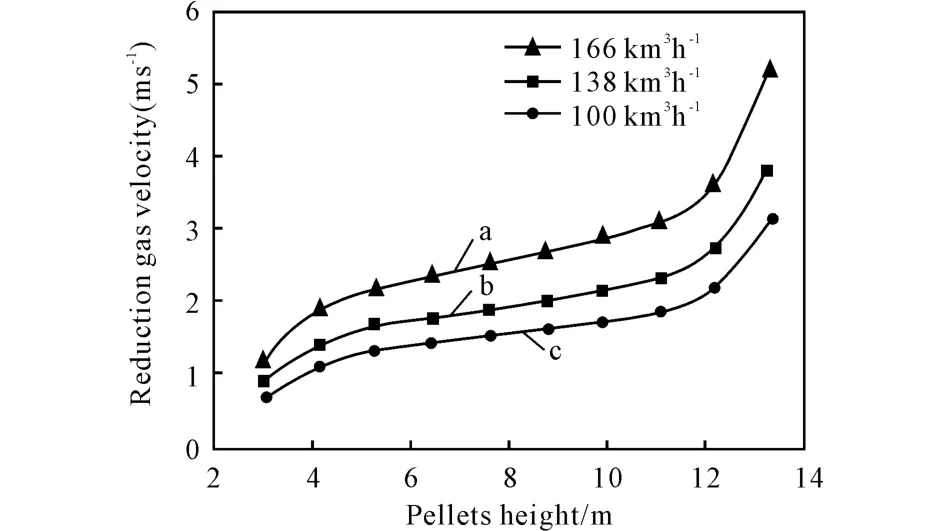

取氣基豎爐中心線處速度分布,如圖3所示。比較圖3中曲線a、b、c可以得到還原氣在氣基豎爐內分布的規律:隨還原氣量變大,氣基豎爐內速度整體變大。還原段上下兩端速度增加較快,還原段中部80%左右的區域速度緩慢增加,速度分布均勻。

圖3 氣基豎爐速度分布曲線圖Fig.3 Curves of velocity distribution in gas-based shaft furnace

3 結論

(1)還原氣最少需求量取決于球團物料預熱所需的熱量;

(2)氣基豎爐還原段還原氣流速隨高度增加而增加。還原氣量增加,氣基豎爐內速度整體變大,速度增大的程度隨豎爐高度的增加而增加。

[1]周渝生,錢暉,張友平,等.非高爐煉鐵技術的發展方向和策略[J].世界鋼鐵,2009(1).

[2]李永全,陳宏,周渝生,等.BL法直接還原工藝研究和開發[J].鋼鐵,1999(9).

[3]方覺.非高爐煉鐵工藝與理論[M].北京:冶金工業出版社,2002.

[4]藺志強.豎爐直接還原過程中還原氣最小需要量的計算方法和應用[J].鋼鐵,1977(3).

[5]李久.氣體還原豎爐煤氣需要量的探討[J].武漢冶金科技大學學報,1996(3).

[6]力杰.球團豎爐的阻力特性研究[J].工業爐,2010(1).