HC冷軋機靜態特性有限元分析

劉 智,何 薇,高文昀,伍 毅,王孝義

(1.馬鞍山鋼鐵股份有限公司車輪公司,安徽 馬鞍山 243000;2.北方信息控制集團有限公司,江蘇 南京 210000;3.安徽工業大學機械工程學院,安徽 馬鞍山 243000;4.安徽工業大學科研處,安徽 馬鞍山 243000)

0 前言

馬鞍山鋼鐵股份有限公司第一鋼軋總廠冷軋薄板生產線于2005年投產,從日本MHI(三菱-日立制鐵機械株式會社)公司引進的1720HC冷連軋機組采取4機架無頭連續軋制工藝。主要產品有:低合金高強度鋼板、低碳鋼板、超低碳鋼板等。設計年生產能力152.8萬t,產品厚度范圍為 0.3~2.50 mm,寬度范圍為 900 ~1575 mm。

馬鋼冷軋機屬于HC軋機家族中的UCM軋機,UCM軋機是在HC軋機基礎上發展起來并具有較強板形控制能力的冷軋薄板軋機[1-3],在世界上得到廣泛應用,其具有以下特點[4-7]。

(1)具有大的橫向剛度。工作輥可實現正負彎輥,中間輥可實現正彎輥。由于中間輥一端為懸臂結構,所以用很小的彎輥力就能明顯改變工作輥撓度。當中間輥位置適當,即在 NCP點(Non Control Point)時,工作輥撓度可不受軋制力變化的影響,此時軋機橫向剛度可調至無限大。

(2)擴大了輥型調整范圍。由于中間輥位置可以移動,即使工作輥原始凸度為零,配合液壓彎輥也可在較大范圍內調整輥型,因此可減少換輥、磨輥次數,及備用輥數量。

(3)機架底部設置了液壓壓上裝置,在壓上油缸體上安裝了壓力馬達閥用來提高厚度控制響應速度,并設置了位置傳感器;

(4)采用小直徑工作輥,大壓下量,減少軋制道次、軋機數量及中間退火次數。顯著減弱邊部減薄現象。

基于以上特點,HC軋機在板形控制方面有巨大優勢。現利用有限元軟件ANSYS,對冷軋機進行最大軋制力下應力應變分析和強度計算,為將來以提高產品質量和產量為目的的優化和改造提供理論依據。

1 有限元模型建立

研究軋鋼設備的靜態特性等常用有限元方法,因其計算精度高,目前在理論及工程計算中得到廣泛應用。

1.1 實體模型簡化及有限元模型建立

本文根據設備圖紙,適當簡化后建立HC軋機三維模型。為更加符合軋制過程,建模時注意將軋輥上與軋件的接觸面切割下來以施加軋制力(圖1),而不是按照常規的簡化分析方法,在線上施加軋制力。軋機牌坊、輥系嚴格按圖紙建模不做任何簡化,其余地方適當簡化,如軸承座與軸承固結在一起,壓上缸與牌坊固結在一起,省略其余液壓系統等。為研究軋機結構的合理性及強度、剛度特性,需在工作輥上加載最大軋制力。按現場數據,軋制1 575 mm寬度板材時有最大軋制力14.6 MN。輥系尺寸為:工作輥直徑φ385~φ425 mm,輥身長度1 720 mm;中間輥直徑φ440~φ490 mm,輥身有效長度1 707.5 mm;支撐輥直徑φ1 150~φ1 300 mm,輥身長度1 720 mm。出于研究冷軋機強度特性的需要,輥系按最小直徑建模。

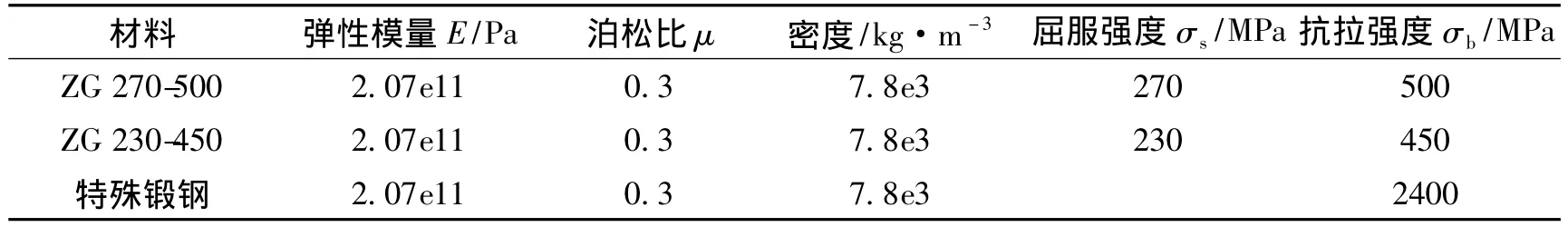

將實體模型導入ANSYS軟件中,輸入材料屬性。冷軋機支承輥、中間輥、工作輥的材料為特殊鍛鋼,鉻含量3%以上;支承輥軸承座、中間輥軸承座、工作輥軸承座的材料為ZG 270-500;牌坊的材料為ZG 230-450。冷軋機各部位材料屬性如表1所示。

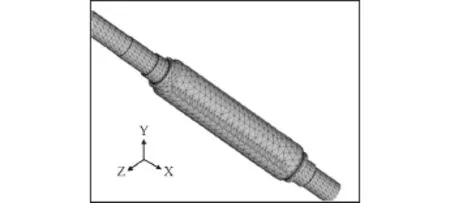

使用10節點的Solid187實體單元劃分網格。對軋輥、軸承座采用手動控制劃分,其余部位采取自由劃分,特別注意對接觸處及過渡圓角、倒角處進行細化。冷軋機工作機座有限元模型如圖2所示。其中,X向為水平方向(軋制方向),Y向為重力方向,Z向為輥系軸向。有限元模型單元總數282050個,節點總數450190個。

表1 材料屬性Tab.1 Properties of material

1.2 接觸分析

接觸問題是一種高度的狀態非線性行為。對冷軋機內的聯接裝置,采用擴展的拉格朗日算法和庫侖摩擦模型計算摩擦接觸問題。擴展的拉格朗日算法為了找到精確的拉格朗日乘子,需要對罰函數修正項進行反復迭代,與罰函數方法相比,拉格朗日方法不易引起病態條件,對接觸剛度變化的靈敏度較小[8-9]。

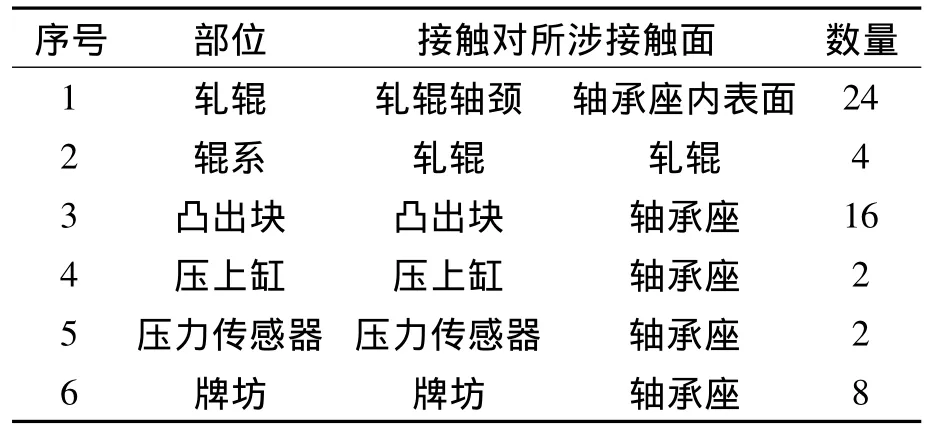

冷軋機有限元分析模型共有56處應用了接觸對。由于Solid187實體單元是有中間節點的單元類型,所以三維接觸單元選擇CONTAC174,目標單元選用與CONTAC174單元配對的TARGET170單元,針對冷軋機接觸特點,均采用了柔體面-柔體面的接觸類型,即默認了接觸和目標面都允許變形。通過這種接觸模型來保證接觸問題的真實性和正確性。所涉及的接觸部位及數量見表2。

圖1 工作輥與軋件接觸面的切割處理及其加載Fig.1 Cutting handling of contact surface between working roll and strip with loading

圖2 HC軋機工作機座有限元模型Fig.2 FEM of HC Cold Mill Housing

表2 接觸部位及數量Tab.2 Contact spot and numbers

1.3 施加載荷、邊界條件及求解

根據軋件最大寬度,切割下的工作輥與軋件接觸面長為1 575 mm,在上面施加相應軋制力14.6 MN。現場生產中,竄輥量0 mm,中間輥彎輥力330 kN,工作輥彎輥力340 kN,將其施加到相應的軸承座上。

根據冷軋機現場工作情況,對地腳螺栓施加全約束;對軋輥驅動側施加周向約束及軸向約束。軸承座由接觸面間的摩擦力進行約束。

2 有限元計算結果及分析

2.1 輥系應力應變分析

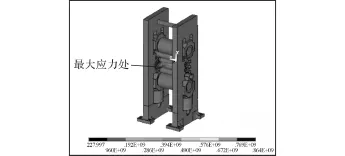

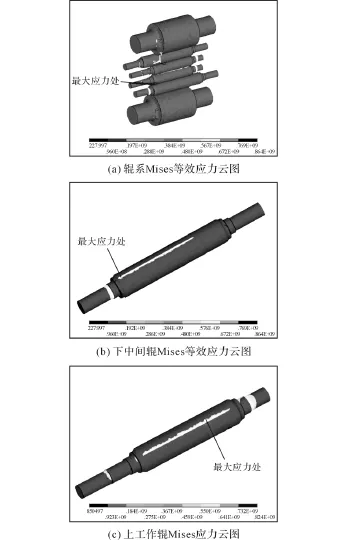

在軋制力和彎輥力作用下,由圖3和圖4可以看出,輥間應力水平較高。冷軋機的最大等效應力出現在下工作輥與下中間輥傳動端輥身邊緣接觸處,最大值為864 MPa(圖4a、b)。

圖3 冷軋機工作機座Mises應力云圖Fig.3 Mises equivalent stress of Housing

圖4 軋輥Mises應力云圖Fig.4 Mises equivalent stress of rolls

由圖4可知冷軋機等效應力為最大值864 MPa,是由應力集中造成。由表1可知,該最大應力值小于材料抗拉強度。冷軋機次大應力出現在上工作輥與上中間輥接觸處,次大應力值824 MPa(圖4c)。

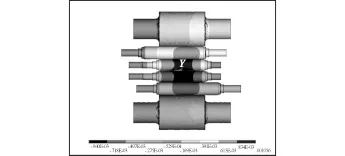

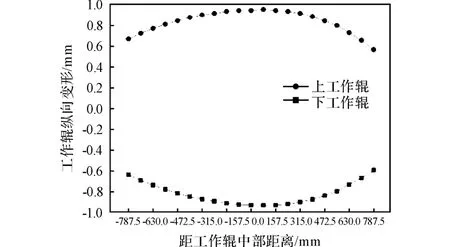

輥系Y方向變形如圖5所示。對上下工作輥與軋件接觸處沿軸向由驅動側至操作側進行路徑映射,得到其Y向變形曲線(圖6)。理論上,輥系變形應當沿輥身中心線兩側嚴格對稱。但實際上,由于中間輥橫移,中間輥輥形不對稱,輥系單側驅動等多重因素影響,輥系處于嚴重非對稱狀態[10],導致工作輥承受的軋制力并不是沿其中心兩側嚴格對稱分布。由圖6可見,基于HC軋機優異的凸度控制性能,特別是中間輥橫移設計、工作輥及中間輥的液壓彎輥設計,有載輥縫并沒有明顯的邊降,輥縫曲線較為平滑,基本對稱。取距邊部78.75 mm區域為邊部減薄區,這樣邊部減薄區寬度占帶鋼寬度比例為10%[11],有載輥縫凸度(去掉邊部減薄區)為0.587 mm。輥縫縱向(Y向)最大值f1=0.7647 5 mm。將此數據帶入公式 中,算得輥系剛度系數K1=19 100 kN/mm。軋件的操作側邊部厚度為1.217 65 mm,驅動側邊部厚度為1.377 32 mm,厚差0.159 67 mm。在實際生產中可通過AGC(厚度自動控制)系統,由壓上缸在線自動調節,控制厚差在一個很小的范圍內波動。

圖5 輥系Y向變形圖Fig.5 Rolls deformation of Y direction

圖6 上下工作輥Y向變形Fig.6 Up and down work rolls deformation of Y direction

2.2 機架應力應變分析

軋制力通過軸承座傳導至機架。在軋制力作用下,機架應力分布如圖7所示。牌坊的最大應力為74.7 MPa,位于操作側壓上缸與牌坊接觸處,也是由于應力集中造成的。由表1可知,該最大應力值小于材料屈服強度。牌坊其余各處應力值小于25 MPa,安全系數大于10[11],故牌坊強度滿足使用要求。

圖7 機架Mises等效應力云圖Fig.7 Mises equivalent stress of standing

雙側機架Y向(縱向)應變如圖8所示。由于機架窗口間滑板處受軸承座的X向(水平方向)力支撐,X向力對上下橫梁的彎矩減小了上下橫梁的彎曲變形。基于2.1節的分析,工作輥承受的軋制力并不是沿其中心兩側嚴格對稱分布,故雙側機架承受軋制力不一樣,其變形量也不一樣。由圖8可見,操作側機架Y向最大變形0.407 mm,驅動側機架Y向最大變形0.074 6 mm。機架彈性變形未超過0.4~0.5 mm的合理范圍[11],故機架結構合理,滿足使用要求。機架縱向剛度K2=358 80 kN/mm。

圖8 機架Y向應變圖Fig.8 Standing deformation of Y direction

軋機工作機座的彈性變形是輥系彈性變形及機架彈性變形之和,若設輥系及機架的縱剛度系數分別為K1、K2,那么HC冷軋機工作機座的縱剛度系數K為[12]

將數據帶入,算得K=12 470 kN/mm。

3 結論

(1)建立了1720HC冷軋機工作機座三維模型及有限元模型,在分析輥系、機架應力應變時,其力學模型更符合現場實際。

(2)使用有限元軟件ANSYS計算了工作機座應力應變,以此為基礎分析計算了輥系、機架的變形、強度、剛度等靜態特性,軋機工作機座剛度為12 470 kN/mm,軋機結構合理,可滿足生產要求。以上分析可為軋機結構優化設計及軋制工藝優化提供理論依據。

(3)通過對整個工作機座的有限元分析發現,由于輥系的不對稱性,軋制力并不是理想中的沿工作輥中心兩側對稱分布。因此造成雙側機架承受的軋制力不一致,導致雙側機架變形不同。雙側機架變形量均在合理范圍內。

(4)利用有限元軟件分析設備力學行為及性能通常比理論方法更加快捷,求解精度更高。

[1]Ken-ichi Yasuda,Kenjirou Narita,Kazuo Kobayashi et al.Shape control ability in new 6-high mill(UC-4 Mill)with small diameter work rolls[J].ISIJ International,1991,31(6):594 -598.

[2]PENG Yan,LIU Hong-min,WANG Dong-cheng(Engineering Research Center of Rolling Equipment and Complete Technology of Ministry of Education,等.Simulation of type selection for 6-high cold tandem mill based on shape control ability[J].2007,(2):134-140.

[3]何云飛,何磊,侯俊達,等.UCM系列和CVC系列六輥冷軋機特點的初步分析[A].2008年全國軋鋼生產技術會議文集[C].北京:中國金屬學會,2008.412-417.

[4]王廷溥,齊克敏.金屬塑性加工學:軋制理論與工藝(第二版)[M].北京:冶金工業出版社,2001:263-265.

[5]徐樂江.板帶冷軋機板形控制與機型選擇[M].北京:冶金工業出版社,2010:128-131.

[6]傅作寶.冷軋薄鋼板生產(第二版)[M].北京:冶金工業出版社,2005:143-149.

[7]Vladimir B Ginzburg.High-Quality Steel Rolling:Theory and Practice[M].Marcel Dekker,New York,1993:621-642.

[8]小颯工作室編.最新經典ANSYS及Workbench教程[M].北京:電子工業出版社,2004:328-342.

[9]許煥賓,張杰,李洪波.厚板軋機軋制區接觸狀態的有限元分析[J].塑性工程學報,2010,(2):106-110.

[10]鄒家祥.軋鋼機械(第三版)[M].北京:冶金工業出版社,2007:196-200,164,168.

[11]魏娟,楊荃,何安瑞,等.六輥軋機剛度特性有限元分析[J].塑性工程學報,2007,(6):57-60.