FCC催化裝置煙氣脫硫技術方案分析

張德生

[摘 要]本文探討了我國經濟高速發展時期,降低硫氧化物排放的緊迫性。并著重對EDV工藝、RASOC工藝、LABSORB工藝、CANSOLV工藝等煙氣脫硫技術,進行了必要的技術比較和經濟性分析。并在節能減排、降低投資和運行費用的總目標的前提下,對某公司140萬噸/年的FCC裝置選擇CANSOLV煙氣脫硫技術進行必要的技術經濟和投資分析。

[關鍵詞]FCC;煙氣脫硫;CANSOLV;技術比較;技術經濟指標

[中圖分類號]TE992.1 [文獻標識碼]A [文章編號]1005-6432(2014)2-0031-03

1 概 述

隨著我國經濟的高速發展,硫氧化物(SOx)的排放量也在不斷增加,導致我國酸雨污染面積(占國土面積的30%)迅速擴大,對我國農作物、森林和人體健康等方面造成巨大損害。SOx對我國國民經濟造成的直接經濟損失約占GDP的 2%[1],嚴重阻礙了我國經濟的發展,成為制約我國經濟、社會可持續發展的重要因素。因此,對SOx排放的控制已勢在必行。

據統計,煉油廠排放的SOx占總排放量的6%~7%,其中僅催化裂化(FCC)再生煙氣就占了5%左右。不僅如此,FCC再生煙氣中還含有大量的NOx、顆粒物,FCC再生煙氣排放帶來的污染問題正日益受到關注。

1.1 催化裂化裝置煙氣脫硫技術發展狀況

催化裂化是在催化劑的作用下把重質油轉化為汽油、柴油和液化氣等輕質產品的過程,是石油二次加工的重要工藝之一。催化裂化裝置在煉油廠占有重要的地位,是煉油廠經濟效益的主要來源之一。通過催化裂化工藝生產的汽油約占全國汽油商品的70%,柴油占30%,液化氣則占煉油廠液化氣總量的90%以上。

近年來,大量的催化裂化再生煙氣,由于其含有大量的SO2、NOx顆粒物及CO等,已經成為重要的空氣污染源。

1.1.1 國外催化裂化裝置煙氣脫硫技術發展現狀

(1)非資源化脫硫工藝。目前,典型的已工業化的非資源化(拋棄法)煙氣脫硫工藝有DuPont-BELCO公司的EDV(Electro—Dynamic Venturei)技術,EDV技術是使用堿性吸收劑(洗滌液),在脫除SOx過程中需要消耗大量吸收劑,產生大量廢水。

(2)資源化脫硫技術。典型的已經工業化的資源化回收法煙氣脫硫技術有DuPont-BELCO公司的LABSORB工藝和Shell Global Solutions公司的CANSOLV工藝,它們分別以無機緩沖液和有機緩沖液作為吸收劑。資源化(回收法)煙氣脫硫技術,通過吸收劑的再生和循環使用降低生產成本,減少廢水排放。

①LABSORB工藝。LABSORB工藝是一種資源化(回收法)煙氣脫硫技術。吸收劑是一種無機緩沖液,由NaOH和H3PO4組成,在SO2洗滌器中吸收劑與煙氣中的SO2發生反應,經過反應后的富吸收劑經過一系列換熱器換熱升溫,加熱后的富吸收劑經汽提塔汽提出高純度的SO2氣體在煉油企業一般被送到硫黃回收裝置生產硫黃,經過再生后的貧吸收劑回到SO2洗滌器循環使用。為維持恒定的緩沖液濃度,每隔一段時間需要排出一定量的高濃度緩沖液,用傳統過濾裝置除去高濃度緩沖液中的固體雜質。

②CANSOLV工藝。有機胺系統已經使用了幾十年,成為吸收酸性氣體(H2S和CO2)的行業標準,其中包括天然氣和煉廠氣處理系統,也包括現有催化裂化干氣[8]。CANSOLV系統的設計可以使上游工藝連續運行,六年不需要停車檢修(有7年連續運行不停車的業績)。此外,有機胺系統現場的維修維護非常少。CANSOLV二氧化硫清潔系統的控制系統已結合了許多實踐經驗,可以最大程度地提高可靠性和可操作性。

CANSOLV工藝也是一種資源化(回收法)煙氣脫硫技術,使用專利的有機胺緩沖液吸收煙氣中的SO2,SO2脫除率可高達99%以上。根據汽提原理,利用工廠的低壓蒸汽加熱含SO2的富吸收劑,從再生塔頂解析出的高純度飽和SO2氣體在煉油企業一般被送到硫黃回收裝置生產硫黃,經過再生后的貧吸收劑回到吸收塔循環使用[7]。據文獻報道,再生1t循環吸收劑需要消耗200~300kg低壓蒸汽。

1.1.2 我國脫硫技術研究現狀

目前我國已經制定國家標準對大氣污染物排放進行限制,同時國內一些學者引進吸收了國外先進的可行性研究有關理論及模型,在煙氣脫硫項目中進行應用,使得國內的煙氣脫硫技術可行性研究有了進一步的發展。

LPEC在深入研究國內外煙氣脫硫技術的基礎上,結合我國煉油行業的實際情況,研究開發了可再生濕法煙氣脫硫技術(RASOC)。該技術采用LAS專利吸收劑,吸收容量大,再生效果好[10]。同時開發了與LAS吸收劑相適應的吸收—再生工藝,2007年3月在FCC裝置進行煙氣脫硫側線試驗,SO2脫除率達95%以上。

1.2 項目建設目的和意義

我國環境保護“十二五”規劃指出,到2015年二氧化硫排放總量2086.4萬噸,比2010年的2267.8萬噸下降8%。空氣環境質量評價范圍由113個重點城市增加到333個全國地級以上城市,按照可吸入顆粒物、二氧化硫、二氧化氮的年均值測算,2010年地級以上城市空氣質量達到二級標準以上的比例為72%。

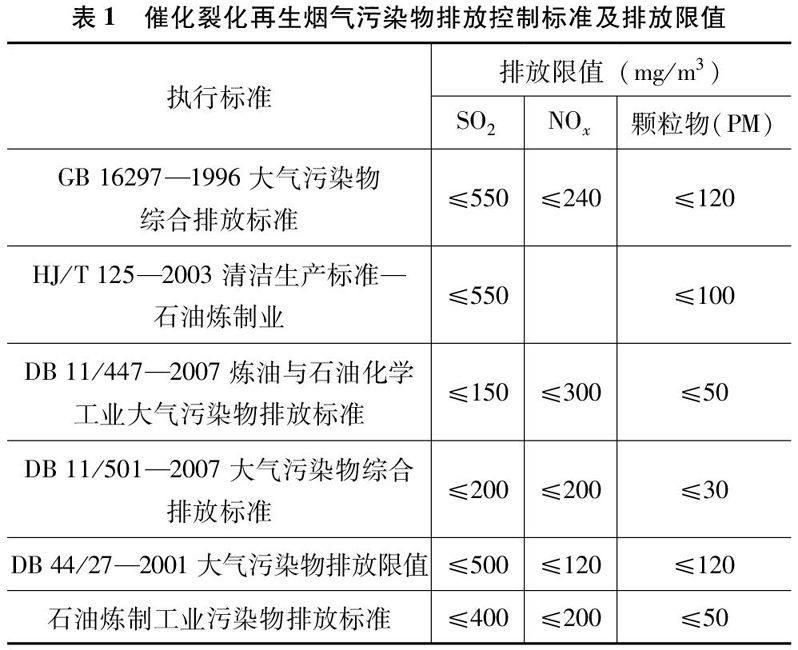

一些地方政府相繼頒布了地方標準,對煉化企業的大氣污染物排放做出了嚴格的要求。如北京市地方標準《煉油與石油化學工業大氣污染物排放標準》(DB 11/447—2007),催化裂化裝置大氣污染物排放二氧化硫最高允許排放濃度限值150mg/m3,顆粒50mg/m3。目前催化排放的再生煙氣中SO2實際濃度多為600~1500mg/m3,顆粒物排放實際濃度~300mg/m3,已遠遠超出上述排放標準要求[2]。煙氣脫硫是減少二氧化硫排放的有效方法。在目前原油品質不能改善的情況下,催化裂化煙氣的二氧化硫污染亟待治理。

表1 催化裂化再生煙氣污染物排放控制標準及排放限值

煙氣脫硫是減少二氧化硫排放的有效方法。當前煙氣脫硫所采用的工藝多種多樣,但都有各自的特點和適用性。針對中國化工集團油氣公司催化裂化脫硫裝置的規模及運行狀況,并考慮降低運行成本的前提下,即用濕法煙氣脫硫工藝來處理煙氣。經過脫硫除塵后,催化裝置每年可減排SO2約95%。

濕法煙氣脫硫技術對滿足政府總量控制指標要求,完成污染物減排責任目標,實現可持續發展具有重要意義,同時該項目的實施也改善了區域環境的質量。

2 工藝技術方案

2.1 工藝技術方案的確定

本工程工藝技術方案的確定依據如下:

(1)降低生產成本、節約資源、降低“三廢”的排放。

(2)SO2的脫除率及副產SO2的純度。

(3)適用于多種濃度煙氣脫硫,結合入口煙氣SO2的濃度及脫硫裝置出口粉塵的濃度。

(4)操作的難易程度及裝置連續運行穩定性和投資成本。

2.2 工藝技術方案的選擇

2.2.1 EDV煙氣脫硫技術

EDV技術的優勢在于煙氣壓力降低、可靠性高以及投資較低。EDV技術整個煙氣脫硫過程壓力降可控制在5kPa以內,可有效減少煙氣背壓升高對于余熱鍋爐和煙氣做功的影響;冷卻吸收塔設置了停電等多種極端工況下的連鎖自保措施,同時塔內無動力設備,這也大大提高了該技術長期運行的可靠性;由于循環的吸收液基本維持中性,對設備材質要求不高,因而整個建設成本也相對較低[6]。EDV技術的主要缺陷在于其所排放的高濃度含鹽污水難以處理,雖然國家法律對此暫無要求,但如直排將會對水體生態環境造成影響。對于含鹽污水,目前可采取的可靠處理方法為結晶處理,回收高純度Na2SO4,但這樣做會消耗大量蒸汽,導致該技術的能耗及處理成本大幅攀升。

2.2.2 RASOC煙氣脫硫技術

RASOC技術具有脫硫效率高、含鹽污水排放少的技術優點,尤其是不產生二次污染等優點,可適用于煉廠FCC煙氣脫硫及燃煤煙氣凈化處理。但由于工藝流程復雜、能耗高、投資大,一般適用于SO2濃度較高(大于3000mg/m3)煙氣凈化[6]。

2.2.3 LABSORB煙氣脫硫技術

該技術為BELCO公司的可再生煙氣脫硫技術,采用磷酸氫二鈉緩沖溶液作為吸收劑,包括預洗滌系統、SO2吸收塔、再生蒸發以及硫酸鈉脫除系統等。技術成熟可靠,回收的SO2純度高達90%~95%,可以作為硫黃回收裝置的原料,與EDV工藝相比,該工藝操作費用低35%,但投資為EDV工藝的2.4倍[10]。該技術在意大利某煉廠工業化,目前應用業績較少[4]。

2.2.4 CANSOLV煙氣脫硫技術

CANSOLV工藝可處理各種SO2濃度的FCC尾氣,對原油的適應范圍非常廣,脫硫效率高;吸收劑無揮發性對環境沒影響,吸收劑不易發泡,不易燃,無腐蝕性,操作安全[9];吸收劑開車時一次注入,年補充量低,約為初裝量的10%;廢水排放量非常少,約為不可再生脫硫技術的1/20;SO2產品氣干基純度可大于99.9%,可送生產硫酸或出售[4]。

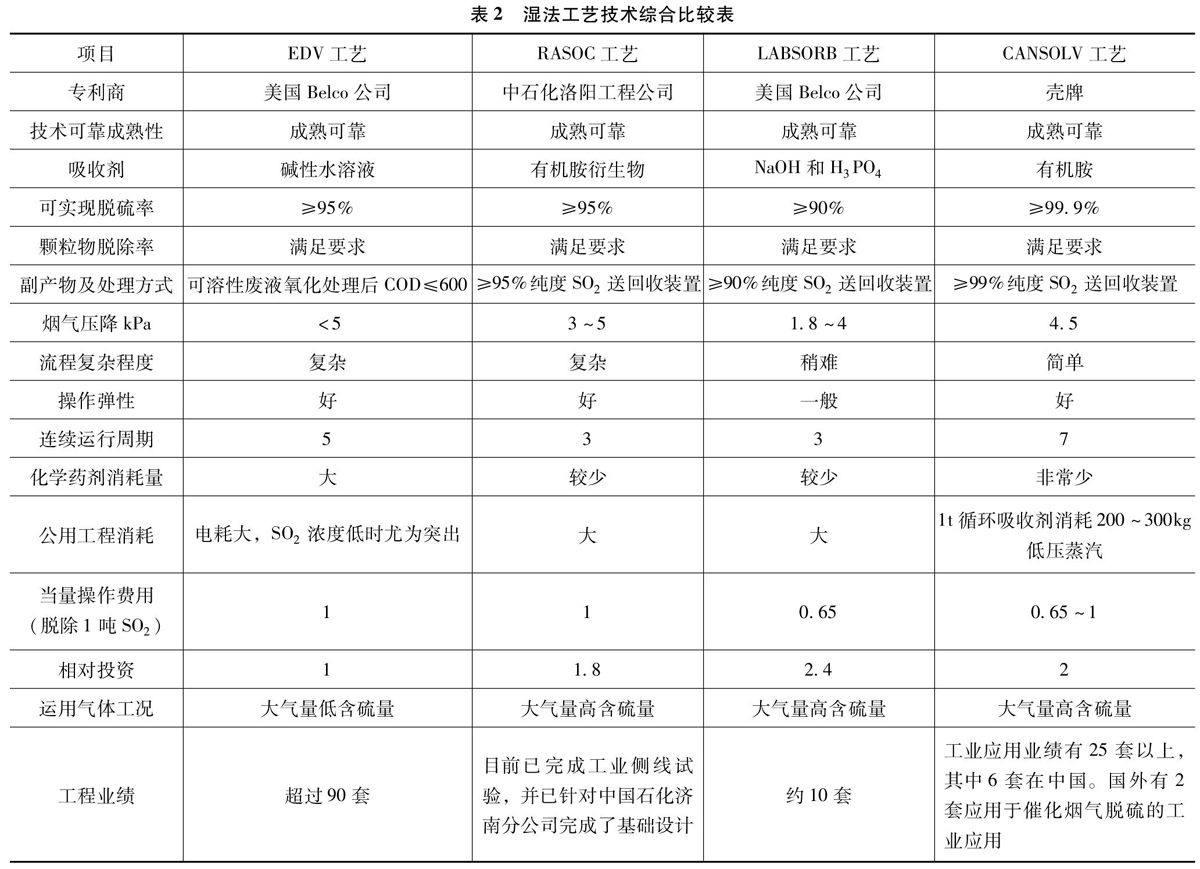

該工藝的缺點是:需要消耗低壓蒸汽,系統的運行費用取決于煉廠低壓蒸汽的價格。若工廠自身能提供低壓蒸汽,運行成本將大幅度下降(約50%)[3]。表2 濕法工藝技術綜合比較表

從上面的表中可以看出,EDV濕法洗滌工藝雖然技術較為成熟,但是由于污水排放量較大,能耗較高,將增加運行成本,且不符合節能減排的目標。因此,本方案不推薦此技術。

在可再生技術中RASOC法洗滌工藝技術在投資和運行成本較高,操作較為復雜,需配套有離子交換樹脂脫除熱穩定鹽的工藝和煙氣中催化劑顆粒洗滌、提濃、脫除和吸收劑循環系統換熱器防結垢技術,使得該技術在工程上的應用還有待于進一步完善。因此,本方案不推薦此技術。

LABSORB工藝的SO2脫除率和副產品SO2的純度均低于CANSOLV工藝,且LABSORB工藝的投資成本最高,操作較為復雜,脫硫率較低。因此,本方案不推薦此技術。

CANSOLV可再生濕法洗滌工藝是在變廢為寶、實現循環經濟的同時,不產生二次污染,投資和運行費用均具有明顯優勢,是當今脫硫技術的主要發展方向。且該技術具有經濟可靠,占地面積小,污水排放量較少。

3 工藝技術方案

CANSOLV工藝由煙氣預洗滌、吸收劑吸收SO2、吸收劑再生、吸收劑凈化單元等系統組成。自催化裂化來的高溫再生煙氣在預洗滌塔內與急冷水直接逆向接觸,再生煙氣被急冷并飽和,其中的大部分粉塵及部分強酸氣體被吸收。急冷水循環使用,少量急冷水作為廢水排出,經沉降、中和處理后排入污水處理場集中處理或單獨處理后排放。急冷后的煙氣由吸收塔下部進入與貧胺液逆向接觸,煙氣中的SO2被胺液吸收,凈化后的煙氣由塔頂排入原有催化煙囪放空。吸收了SO2的富胺液由胺液泵打入貧富胺換熱器與解吸后的貧胺液換熱后,由再生塔上部進入,與再沸器產生的蒸汽逆向接觸進行解吸再生。塔頂SO2氣體經冷卻后進入汽液分離器,分離出的SO2飽和氣(干基純度大于99.9%)送至硫黃回收裝置生產硫黃;分離出的酸性液作為回流液經泵打回再生塔[5]。塔底貧胺液經貧富胺換熱器換熱并進一步冷卻后送至吸收塔循環使用。在貧胺液進吸收塔前,分流出少量的貧胺液送入胺液凈化單元,對累積的顆粒物和熱穩定性鹽進行脫除。

4 技術經濟分析

4.1 概述

本方案以某企業140萬噸/年催化裝置為設計依據。新建裝置包括脫硫系統、公用系統共2個單項工程。

4.2 技術經濟指標

本項目如廠內自產低壓蒸汽,每年將節約運行成本1962萬元,占比80%。投產后每年運行費用280萬元,副產硫黃銷售收入193.2萬元,將降低70%的運行成本。有效地降低了油氣公司脫硫成本,實現了脫硫裝置的低成本運行。

表3 技術經濟數據表

參考文獻:

[1]于飛.“十二五”污染減排面臨的形勢和政策措施[J].環境保護,2012.

[2]胡松偉.煉油廠催化裂化裝置煙氣污染物的治理與建議[J].石油化工安全環保技術,2011,27(2):47-51.

[3]劉瑜.康世富可再生胺法脫硫技術的應用[J].環境保護,2007(1):39-45.

[4]戴文軍,任龍.可再生式煙氣脫硫技術的比較[J].石油化工技術與經濟,2008,24(4):56-59.

[5]單燕.煉廠催化裂化煙氣脫硫技術概況及方案探討[J].廣州化工,2013,41(4):13-18.

[6]湯紅年.幾種催化裂化裝置濕法煙氣脫硫技術淺析[J].煉油技術與工程,2012,42(3):1-5.

[7]孫志國,謝洪勇,梁尚云,等.可資源化煙氣脫硫技術研究概況[J].上海第二工業大學學報,2013,30(2):77-85.

[8]Nathan A.Hatcher,Johnny E.Johnson.Interation Casolv system technology into your sour gas theating/sulfur recovery plant[R].Prented at Laurance Reid Gas Conditioning Conference NOrman,1998:382-393.

[9]V.Leveille,T.Claessens.Cansolv SO2Scrubbing System:review of commercial applications for smelter SO2emissions control[J].Journal of the South African Institute of Mining & Metallurgy,2009.

[10]胡敏,郭宏昶,胡永龍,等.催化裂化可再生濕法煙氣脫硫工藝應關注的工程問題[J].煉油技術與工程,2012,42(5):1-7.