全數字無刷直流電動機伺服控制系統設計

陳 墨,胡昌華,張 偉,方世鵬

(第二炮兵工程大學,西安710025)

0 引 言

作為導彈控制系統中的執行機構,伺服機構接收彈上姿態控制系統給出的控制指令,調整發動機噴管的擺角,以改變發動機的推力矢量,從而使導彈改變飛行姿態或克服干擾,按預定彈道穩定飛行。根據伺服機構中信號和能量傳遞介質的不同形式,可將導彈伺服機構劃分為電液伺服機構、燃氣伺服機構和電動伺服機構[1]。現役導彈多采用電液伺服機構作為執行機構,電液伺服機構采用液壓油作為能源,雖然具有動態特性好、輸出精度高、輸出功率大等特點,但存在結構復雜、加工精度高、體積重量大、價格昂貴、技術難度大、難維護,以及清潔度、氣密性要求高等缺點。而電動伺服機構相比于其它兩者,具有更加理想的運動方式,省去了油箱、油泵、蓄能器及各種閥、過濾器、傳感器等系統構件,大大簡化了機構設計的復雜性。同時,該機構具有控制精度高、可靠性較高、儲存性能好、抗污染能力強等優點,故研究并設計電動伺服機構對于國防和軍事的建設發展具有重要意義。因無刷直流電動機具有結構簡單、壽命長、效率高、控制簡單以及較好機械特性等優點[2],結合某型號導彈的電源配電系統工作實際以及伺服機構的使用工況和技術要求,本文設計的電動伺服機構選取額定電壓為28V(DC)的無刷直流電動機作為驅動電機。

1 機構組成及控制原理

該電動伺服機構由伺服電動機、伺服電動機驅動器、制動電阻、減速器、位置反饋裝置(編碼器)、極限位置限位裝置、伺服作動器、伺服裝置本體、氣壓平衡裝置及傳動裝置組成,其中電動伺服機構及傳動裝置主要包括減速器、齒輪副、滾珠絲杠副、軸承組、推桿、缸筒等。該機構將無刷直流電動機與行星滾珠絲杠設計成整體,通過4 個齒輪副與滾珠絲杠副機械運動轉換力矩,轉變運動方式,即將無刷直流電動機的旋轉運動轉換成行星滾珠絲杠的直線運動。絲杠通過伸縮帶動推桿運動控制噴管擺角,改變導彈的飛行姿態,實現對導彈姿態運動的控制。

這種設計優點很多,在電動伺服機構運動全過程中能夠通過失電制動器實現鎖定功能;能夠實時反饋伸出行程,運行中間位置停止,重新啟動后反饋當前的絕對位置;當指令行程超出極限位置時,能夠提供可供I/O 端口接收的故障反饋信號,及時給出控制動作,以及過壓保護、極限限位、報警等功能,大大提高了系統的可靠性與穩定性,節約了使用成本。

2 系統總體方案設計

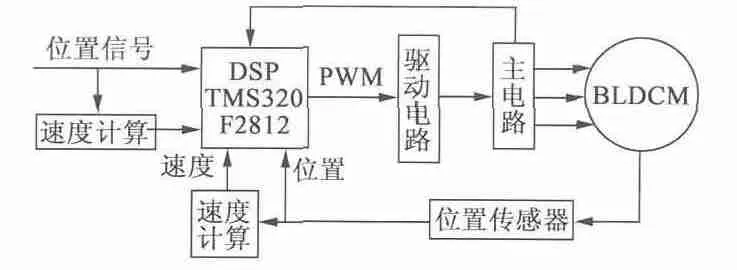

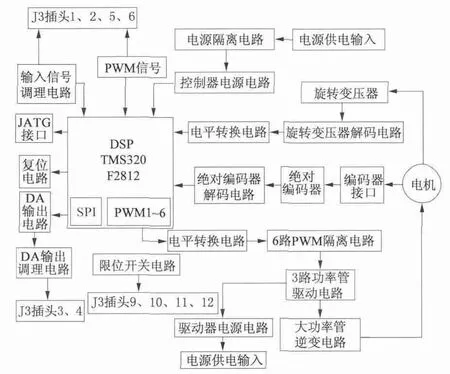

該電動伺服系統主要由DSP 主控電路、功率驅動電路、主電路、信號檢測電路組成,如圖1 所示。

圖1 系統設計總體框圖

位置信號由上位機給出,速度信號由位置信號經計算得出,主控芯片選用 TI 公司生產的TMS320F2812。它是一款新型32 位定點DSP 芯片,其片內帶Flash 存儲器,工作頻率達到150 MHz,集成了多種外設,非常適用于電機控制領域[3-4]。

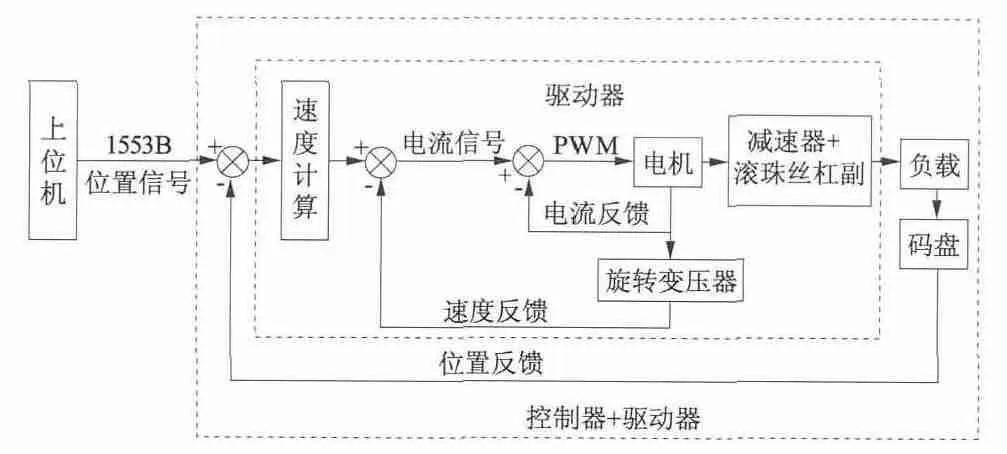

系統設計采用全數字三閉環控制方式,控制框如圖2 所示。上位機通過1553B 總線給出位置信號,位置傳感器檢測伺服機構的實際位置,經過微分計算得到速度信號,經過DSP 算法處理,產生一定脈寬占空比的PWM 波驅動控制電機,然后通過減速器與行星絲杠副的作用使推桿作直線運動驅動負載。圖2 為機構控制原理圖。

圖2 機構控制原理圖

3 系統模型的建立

3.1 無刷直流電動機

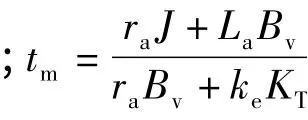

根據伺服機構的使用工況及實際技術要求,選用額定電壓為28 V,額定功率為2 000 W,工作時間為5 min 的兩級三相無刷直流電動機。忽略齒槽效應、磁路飽和,得相電壓方程[5]:

式中:R 為相繞組;i 為相電流;L 為繞組自感;M 為繞組互感;eI為相反電勢。

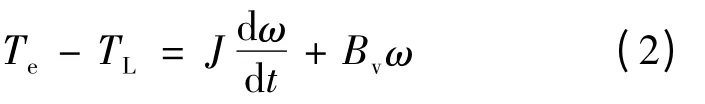

電機的運動方程:

式中:Te為電磁轉矩;TL為負載轉矩;J 為轉子轉動慣量;ω 為電機機械角速度;Bv為粘滯摩擦因數。

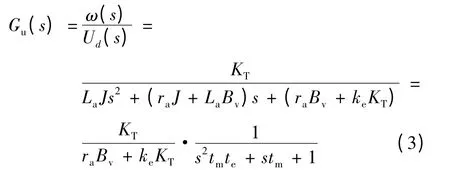

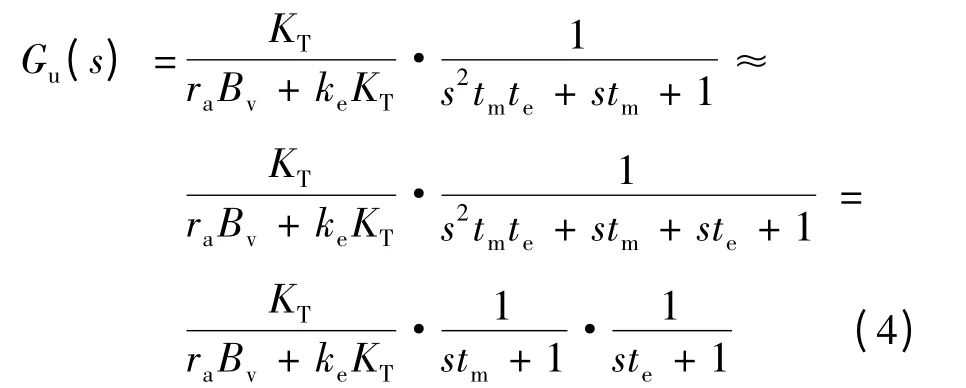

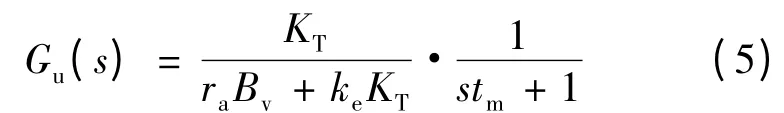

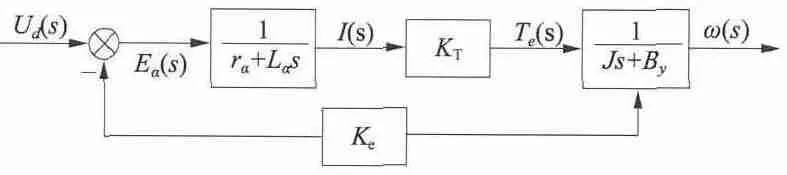

對式(1)、式(2)進行拉氏變換,得:

忽略te的影響,則式(4)可簡化為一階模型:

傳遞函數框圖如圖3 所示。

圖3 傳遞函數框圖

3.2 控制模塊

該部分為整個系統的核心,由三閉環構成。電流環響應時間短,采用PI 控制算法,防止溢出。速度環為內環,采用改進型的PI 控制算法,提高其抗干擾能力。位置環是外環,其決定系統的靜、動態性能,設計采用CMAC(小腦神經網絡)與PID 復合控制的控制算法[6-7]。伺服系統通過前饋控制在線整定kp,ki,kd的值,改善機構的運動性能,以達到最大限度滿足伺服機構在不同工況條件下高質量的運動控制效果。

3.3 驅動、換向模塊

驅動功率模塊以IGBT 為電力電子器件,采用全橋兩兩導通方式。電機驅動的關鍵是定子繞組的換相,定子繞組的換相及導通時間通過位置反饋裝置控制[8]。該機構位置反饋裝置采用分辨率為0.001 mm 的光電式多圈絕對值編碼器。該編碼器通過測量絲桿的旋轉圈數,反饋電動伺服機構推桿行程,采用絕對值編碼器可在斷電后保存電動伺服機構的絕對行程。

4 系統的軟、硬件設計

硬件設計如圖4 所示。核心處理器為DSPTMS320F2812,外圍電路有限位開關電路、過熱保護輸出電路、失電制動器鎖定電路、極限限位電路,故障報警電路、電源電路。導彈在飛行過程中發生俯仰、偏航、滾動運動時,姿態控制系統給出控制信號,伺服機構通過彈上1553B 總線接收這些控制信號,將這些控制信號經過DSP 算法以及軟件的調試獲得控制量,控制電機的旋轉運動,再通過減速傳動裝置帶動絲杠運動,絲杠通過推桿作用于噴管上實現對導彈姿態運動的控制。

圖4 硬件原理框圖

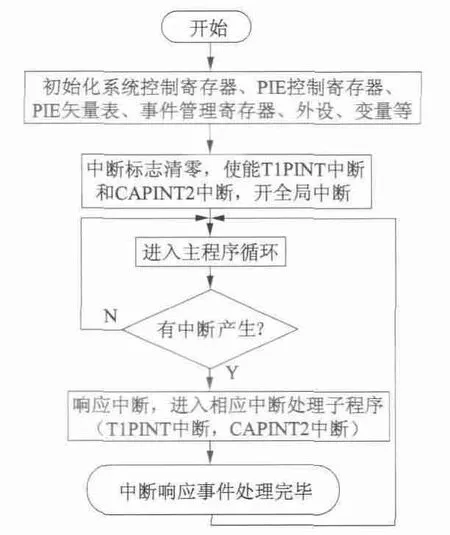

軟件程序流程如5 圖所示。

圖5 軟件程序流程

5 系統仿真

被控對象為無刷直流電動伺服機構,考慮負載為一階慣性環節,電機選用三相六狀態120°導通方式,定子相電樞繞組R =0.905 Ω,定子相電樞電感L=0.28 ×10-3H,轉動慣量J =0.25 ×10-3kg·m2,極對數p =2,粘滯摩擦因數Bv=1.35 ×10-4N·m·s,電機供電電壓為28 DCV,系統采樣頻率為20 kHz。無刷直流電動機模塊采用Simulink 庫中的Permanent Magnet Synchronous Machine 模塊,設置參數時,將反電勢波形選擇為梯形波,得到無刷直流電動機模型;IGBT 模塊使用Universal Bridage 模塊,將電力電子功率器件設置為IGBT。在MATLAB/Simulink 環境下進行仿真[7]。

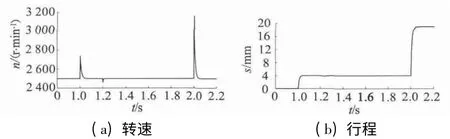

初始時,系統空載起動,給定初始轉速為2 500 r/min;在1 s 內,行星滾珠絲杠副行程給定為0,系統只有電流環和速度環參與控制,待系統穩定后,在t=1 s 時給定行程為4 mm,此時位置環參與控制,系統實現三閉環控制;進入穩態后,在t =1.2 s 時突然加入3 N·m 的負載,此時轉速突然減小,等到系統再次穩定;在t=2 s 時重新給定行程為19 mm,轉速迅速增長而后穩定。系統的仿真曲線如圖6 所示。

圖6 系統仿真曲線

從仿真曲線可以看出,初始時,給定行程為0,位置環不參與控制,系統響應平穩,靜態誤差小;在t=1 s 前系統達到穩定狀態,待系統接收到推桿行程指令,在該行程的電機轉速下系統達到穩定的時間只有25 ms,無超調,實時性較好,穩態誤差小于1 mm;t=1.2 s 時系統加入負載,轉速很快達到給定值,系統經30 ms 后重新穩定。

6 結 語

本文分析了現役導彈伺服機構存在的不足,結合彈上伺服機構使用工況和技術指標要求,提出了一種新的電動伺服機構設計,給出了系統整體設計方案,分析了其組成、原理,并進行了軟硬件的原理設計,在MATLAB/Simulink 環境下進行了仿真,驗證了機構設計的可行性。仿真結果表明,選用的控制算法能夠滿足系統的預設指標,對后續電動伺服機構工程的整體實現與應用具有較大的理論指導意義。

[1] 胡昌華,馬清亮,鄭建飛. 導彈測試與發射控制技術[M]. 北京:國防工業出版社,2010.

[2] PILLAY P,KRISHNAN R. Application characteristics of permanent magnet synchronous and brushless DC motors for servo drives[J]. IEEE Transactions on Industry Application,1991,27(5):986-996.

[3] 王國偉,趙吉文.基于DSP2812 的無刷直流電機控制系統研究[D].安徽:安徽大學,2010.

[4] LUOYang,LI Hui,SHEN Ming-yong. Speed control of BLDCM for industrialsewing machine based on dSPACE[C]//2006 IEEE International Conference on Mechatronics and Automation. 2006:2127-2132.

[5] 夏長亮. 無刷直流電機控制系統[M]. 北京:科學出版社,2009.

[6] 李建更,王婕,于建均,等.基于CMAC-PID 控制器的水壓加載系統研究[J].計算機測量與控制,2008,6(7):969-971.

[7] 姜靜,崔濤,張超. 基于CMAC 神經網絡的PID 控制算法在溫度控制中的仿真研究[J].儀表技術,2013(6):34-36.

[8] 楊玉巍,田夢君.基于DSP 的無刷直流電機模糊控制系統研究[D].西安:西北工業大學,2006.

[9] 黃忠霖,黃京.控制系統MATLAB 計算及仿真[M].第3 版.北京:國防工業出版社,2010.