用改進的濃化時間法預測大型鋼錠的宏觀偏析

任宏晉 梁小平

(重慶大學材料科學與工程學院,重慶400044)

大型鋼錠凝固過程中所產生的宏觀偏析,對鑄件性能具有很大的負面影響,且在后處理階段難以消除。因此在大型鋼錠生產過程中,采用適當的方法預測鋼錠可能出現的宏觀偏析,對于控制并提高鋼錠質量具有非常重要的作用。我們的研究方向就是開發一種計算簡便的宏觀偏析預測新方法,以實現對大型鋼錠凝固過程的宏觀偏析預測計算。這種算法基于濃化時間法,但進行了一些改進。

1 濃化時間法對宏觀偏析的預測

濃化時間法是一種古典的宏觀偏析預測算法,在眾多教科書及文獻中均已提出[1],并在工業生產中應用過這種算法[2]。該算法計算速度快、計算簡便,但其缺點是無法獲得鋼錠的溶質濃度分布。

1.1 濃化時間法預測宏觀偏析的基本原理

多元合金的凝固發生在液相線溫度及固相線溫度區間,當液態合金的溫度降低到液相線溫度以下、固相線溫度以上時,在液固兩相區內的凝固相界面上靠近固相的一側發生了結晶,晶體的析出使得合金中溶質元素的濃度在固液相界面的兩側出現不均勻分布:靠近固相區的一側溶質濃度低,而靠近液相區的一側溶質濃度高;隨著合金溫度的降低,凝固相界面不斷向溶質濃度高的液相一側推移,同時液相一側的溶質濃度亦越來越高,即溶質不斷向液相側富集,當富集了溶質元素的液相側的溫度降低到固相線溫度時,凝固即告完成。在非平衡凝固條件下,若溶質元素的濃度無法通過對流或擴散的方式使已凝固的固相中的溶質濃度達到均勻分布,便出現了偏析——先凝固的固相中溶質濃度低而后凝固的固相中溶質濃度高。從凝固過程中溶質元素在液相側的濃度隨著時間的推移而不斷升高這一現象來看,合金在固液兩相區的停留時間越長則液相中富集的溶質越多,凝固后的溶質濃度也就越高,偏析也越嚴重。濃化時間法預測宏觀偏析的基本思想即是根據鑄件內不同區域在固液兩相區內的停留時間的長短來判斷偏析產生的可能性大小,該停留時間又稱為濃化時間。顯然,不同區域的濃化時間可根據該區域在凝固過程中的溫度歷程計算得到。

1.2 利用濃化時間法對大型鋼錠宏觀偏析的模擬計算

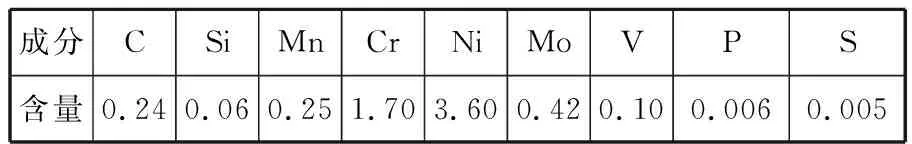

表1 鋼的成分(質量分數,%)Table 1 The chemical composition of the steel (mass fraction,%)

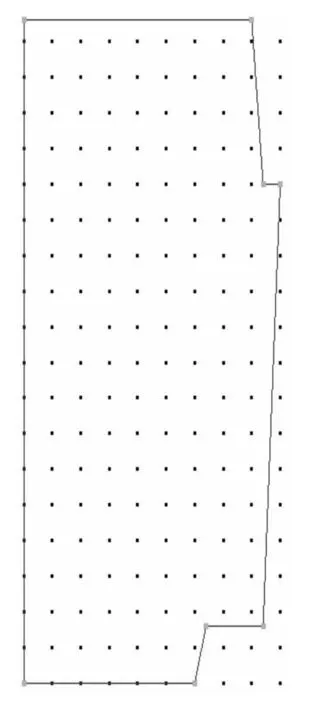

圖1 鋼錠的二維幾何造型Figure 1 Two dimensional geometric modeling of steel ingot

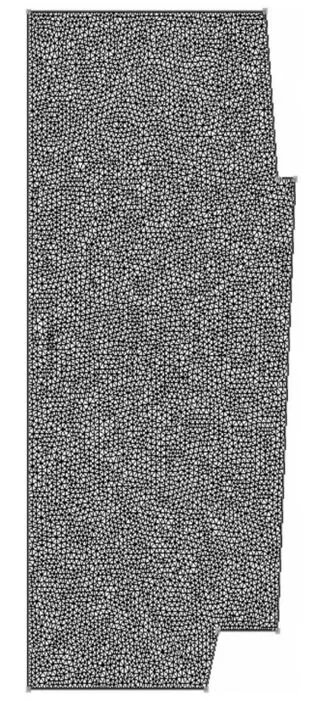

圖2 鋼錠的網格劃分Figure 2 Grid division of steel ingot

利用濃化時間法對鋼錠宏觀偏析進行模擬計算時需要獲知鋼錠凝固過程的溫度場。由于ProCAST鑄造模擬軟件在模擬計算凝固溫度場及數據導出方面的優勢,我們選用ProCAST軟件對600 t的大型鋼錠進行了模擬計算。該鋼種為30Cr2Ni4MoV,材料成分見表1所示。表1中的成分是指各成分在鋼液中的質量百分數。

圖1和圖2分別為該鋼錠的二維幾何造型及網格形狀,圖中幾何造型為鋼錠沿中心軸縱剖面的右對稱面,網格劃分為三角形,共有18 189個單元、9 299個節點。

在Procast軟件中輸入鋼的成分,可以獲取計算溫度場所需要的物性參數、固液相線溫度等參數,其固相線溫度及液相線溫度分別為 1 100℃及1 499℃。參照文獻[3]并結合現場生產工藝條件確定了邊界條件,采用綜合傳熱系數的設置如下:

① 錠身與外壁:綜合換熱系數heff=50 w/(m2·K);

② 冒口與外壁:綜合換熱系數heff=10 w/(m2·K);

③ 頂部與大氣界面絕熱;

④ 底部與大地界面絕熱。

初始條件根據現場工藝條件設定為1 580℃。

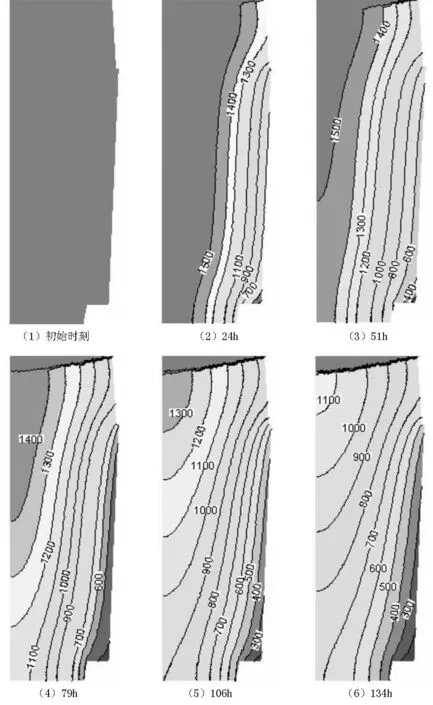

在Procast軟件中計算后得到鋼錠凝固過程的溫度場見圖3所示。

從圖3中可以看出,隨著時間的增加鋼錠內部各區域的溫度逐漸降低,降溫過程隨時間從邊緣向中心推移,鋼錠在134 h時鋼錠各部位的溫度都在固相線溫度1 100℃以下,表明凝固完成。

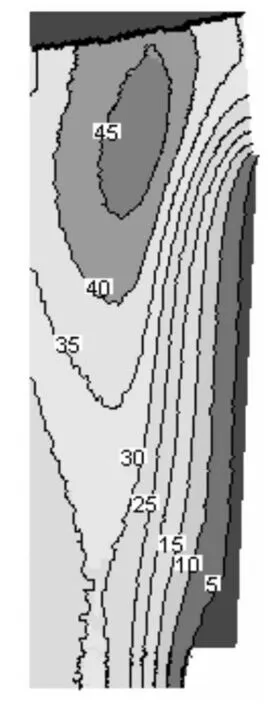

根據該溫度場的數據按照濃化時間法的計算步驟,通過自編程序計算出各節點的溫度在液相線溫度與固相線溫度之間所處的時間,并在Tecplot軟件中將各節點的位置和對應的時間繪制出來就得到了不同區域所經歷的濃化時間,見圖4所示。

從4圖中可以看出,鋼錠中不同部位的濃化時間從邊緣向冒口逐漸增大。濃化時間最大的區域出現在鋼錠的冒口中央部位。因此,在大型鋼錠凝固過程中,宏觀正偏析在冒口中央部分出現的可能性最大。鋼錠凝固過程中溶質濃化液在冒口中間區域停留時間長,富集溶質多,是宏觀偏析中的通道偏析、頭部正偏析以及枝晶沉降等因素共同導致的結果。

圖3 鋼錠凝固過程的溫度場隨時間的變化(單位:℃)Figure 3 Ingot solidification temperature field changes with time

2 改進濃化時間法對宏觀偏析的預測

2.1 改進濃化時間法預測宏觀偏析的基本原理

濃化時間法有三個不足之處,其一是不能得到鋼錠中溶質濃度分布的具體值,其二是不能模擬出不同元素之間濃度分布的差異,其三是沒有針對一種具體類型的宏觀偏析,僅體現了鋼錠凝固過程中溶質分配的總趨勢。

于是,在濃化時間法的基礎上,將凝固體系中各區域在兩相區中的停留時間與某一特定溶質在單位時間內的濃度變化量相關聯,通過引入模型參數就可以得到濃度變化的定量關系,由此確立了改進濃化時間法。

該方法的基本思想是在溶質總量守恒的基礎上討論溶質在凝固過程中各區域間的分配問題。假設在凝固過程中的某一時刻,規定處于兩相區的部位其濃度減少量為定值△C,由于兩相區區域的溶質減少量將向液相區富集,故兩相區內溶質減少的總量就等于液相區內溶質增加的總量,而已經凝固的固相區其濃度則不再改變。因此,利用溶質在各個區域的這種質量守恒關系就可將每個時刻鋼錠中液相區、兩相區和固相區的濃度都計算出來,由此可以得到凝固完成時整個鋼錠不同部位的溶質含量的分布。

圖4 鋼錠不同部位的濃化時間(單位:min)Figure 4 Solidification time of various positions in steel ingot

引入的模型參數△C的取值主要受到兩個因素的影響,這兩個因素分別是元素種類和凝固時間。元素種類的影響是由于不同元素在鋼液凝固過程中的分配比例和擴散速度不同;而凝固時間的影響則是由于溶質富集量要受溶質富集時間的影響。因此不同元素種類將會影響到△C的取值,從而影響到該元素在整個凝固體現中的濃度

分布,所以改進的濃化時間法可以模擬出不同元素的濃度分布狀況。

△C的取值范圍同樣與元素種類和凝固時間密切相關。顯然,△C不能超過該元素初始時刻的濃度值,否則一旦進入計算就會在最初發生凝固的區域出現負值;而凝固時間對其取值范圍的影響主要體現在,如果某一區域的凝固時間過長,累計減少的△C的總量不能超過當前時刻該區域的初始濃度。

根據改進濃化時間法預測宏觀偏析的基本原理,可確定其計算步驟。設Vls表示當前時刻兩相區的總體積、Vl表示當前時刻液相區的總體積,模型參數△C為以體積濃度表示的溶質濃度改變量,則當前時刻從兩相區向液相區富集的溶質總質量為△C×Vls,相應的液相溶質濃度的增加量為△C×Vls/Vl。因此,在凝固過程中的同一時刻內,各區域的溶質濃度可按以下公式計算:

(1)如果該區域位于兩相區,則該區域溶質濃度在該區域當前時刻的初始濃度C0的基礎上改變為:C0-△C。

(2)如果該區域位于液相區,則該區域溶質濃度在該區域當前時刻的初始濃度C0的基礎上改變為:C0+△C×Vls/Vl。

(3)體系中位于固相的所有區域,其溶質濃度不再發生變化。

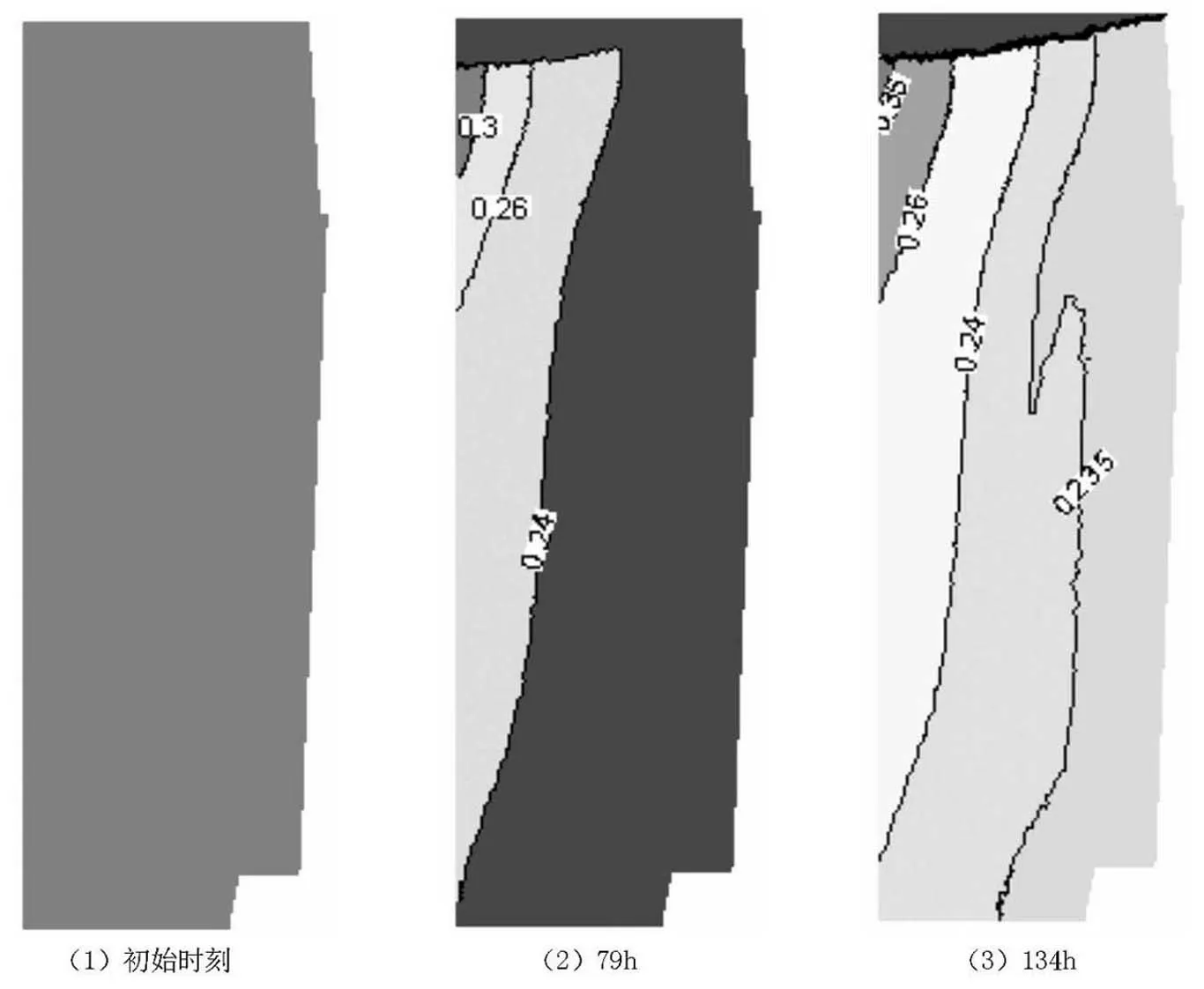

圖5 鋼錠的碳濃度隨時間的變化(單位:質量分數, %)Figure 5 The change of ingot carbon concentration with time (unit: mass fraction,%)

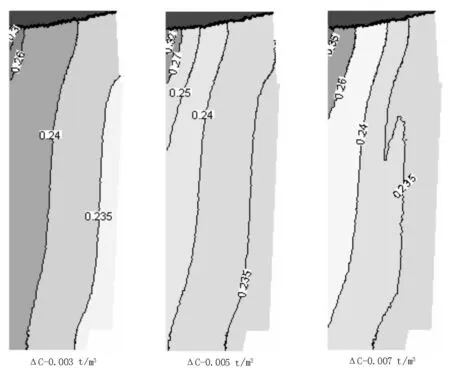

圖6 不同參數下的碳含量分布(單位:質量分數, %)Figure 6 Carbon content distribution under different parameters ( unit: mass fraction,%)

計算過程從區域處于液相線溫度開始,到凝固結束時的固相線溫度為止,將凝固過程中每一時刻各個區域的溶質濃度按照上述公式計算出來,即可得到已凝固的區域內的溶質濃度分布。

2.2 使用改進濃化時間法對大型鋼錠宏觀偏析的模擬計算

仍以1.2中的大型鋼錠為計算對象,采用改進濃化時間法對該鋼錠凝固過程中的碳偏析進行模擬計算。該鋼錠中碳的初始濃度為0.24 %(參見表1),折算為體積濃度為11.857 t/m3,計算時取模型參數△C=0.007 t/m3,按照改進的濃化時間法編制了計算程序,圖5為計算得到的鋼錠中的碳含量分布隨時間的變化結果。

從圖5中可以看出,隨著時間的增加,其溶質含量的增加逐漸向冒口富集,以至于鋼錠頭部最后凝固的部分其濃度達到0.35%,高于初始平均濃度0.24 %,鋼錠中越靠近冒口的地方濃度越高,出現了不同程度的宏觀偏析。說明改進濃化時間法能夠實現對鋼錠宏觀偏析的模擬預測。

2.3 模型參數的取值對計算結果的影響

從算法原理中可以看出,不同模型參數△C的取值將會產生不同的計算結果。以下幾組分別是△C取不同值時獲得的計算結果。

從圖6中可以看出,隨著模型參數△C的增大,鋼錠中的碳元素向冒口富集的趨勢越嚴重,偏析也越嚴重。當△C=0.007 t/m3時,鋼錠凝固后濃度最高的部位濃度值達到0.35%。

關于模型參數△C的取值,主要受元素種類和凝固速度等因素的影響,需要結合現場實驗來獲取。

3 結語

從合金凝固過程中宏觀偏析形成的物理原理出發,在濃化時間法的基礎上發展了一種宏觀偏析預測的新方法——改進的濃化時間法,并利用該方法對大型鋼錠凝固過程中的宏觀偏析進行了預測,計算表明,該算法能夠實現對鋼錠凝固過程中溶質富集過程的模擬,并具有計算簡便、計算速度快及物理意義清晰的特點,但該方法中對模型參數的取值還需要利用實驗等方法開展進一步的研究。

[1] 胡漢起.金屬凝固原理.2007-1-1.

[2] 竇曉峰.關于鑄件冷卻與數值模擬的研究.西安電子科技大學碩士學位論文,2005.

[3] M.C.Schneider, C.Beckermann, Simulation of Micro-Mucrosegregation during the Solidification of a Low-Alloy Steel,ISLJ International,35,665(1995).