發酵工藝參數對發酵豆粕品質影響及指標關系的研究

單達聰 王四新 劉蘋蘋 季海峰 劉 輝

微生物固態發酵豆粕工藝效率高、成本低、無污染,是降解大豆抗原蛋白等蛋白質類抗營養因子與改善營養效價的可行方法。發酵豆粕工藝過程的目的之一是達到較高的蛋白質水解度(DH),以利用微生物產生的蛋白酶降解大豆抗原蛋白質消除其抗營養因子,同時降低大豆蛋白質的分子量利于提高利用效率和形成有益的功能小肽。微生物發酵豆粕過程產生很寬的酶譜,在降解蛋白質的同時,轉氨酶、脫羧酶等將氨基酸分解轉化而產生各種胺類含氮物,出現揮發性鹽基總氮(TVBN)的累積,造成豆粕蛋白質中某些重要氨基酸的損失。因此,研究固態發酵豆粕工藝參數中眾多因素對蛋白質降解過程中各項品質指標的影響,以及它們與蛋白質水解度的關系,對確定發酵工藝參數及其產品品質的評價具有非常重要的意義,目前相關研究還鮮見報道。為此采用L9(34)正交試驗設計方法進行試驗,研究固態發酵豆粕工藝參數中,菌種組合、豆粕前處理方法、豆粕加水量等對發酵豆粕品質的影響,包括揮發性鹽基總氮、蛋白質水解度、賴氨酸(Lys.)、精氨酸(Arg.)、蛋氨酸(Met.)、蛋氨酸+胱氨酸(M+C)、蘇氨酸(Thr.)等,同時分析蛋白質水解度與各指標的相關及回歸關系,為優化固態發酵豆粕工藝參數組合,以及評價發酵豆粕品質提供科學技術依據。

1 材料和方法

1.1 菌種和豆粕

米曲霉(Aspergillus oryzae)孢子干粉制劑,孢子含量≥5×109個/g。

枯草芽孢桿菌(Bacillus subtilis)干粉制劑,活菌數≥2×1010cfu/g。

釀酒酵母(Saccharomyces cerevisiae)干粉制劑,活菌數≥2×1010cfu/g。

普通豆粕,普通豆油生產工藝生產的豆粕。

擠壓豆粕,增加擠壓工序生產的豆粕。

膨化豆粕,普通豆粕經TSE-65雙螺桿膨化機膨化。

1.2 設施、設備與儀器

9F-320-2勁錘式粉碎機,河北省蠡縣農機修造廠;TSE-65雙螺桿小型干法膨化機,北京現代洋工機械科技發展有限公司;發酵溫室;不銹鋼發酵曲盤、可密封塑料袋;全自動定氮儀、高效液相色譜儀、分析天平。

1.3 試驗方法

1.3.1 試驗因素與水平

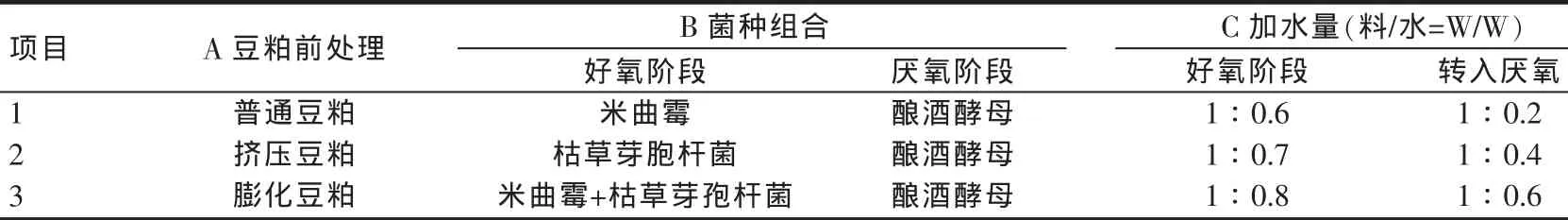

試驗因素與水平見表1,其組合處理樣品的方法采用L9(34)正交試驗設計表,設置空列和2次重復。

1.3.2 操作方法

表1 試驗因素與水平

采用固態發酵工藝,好氧與厭氧結合連續進行。9個處理,兩次重復共18個樣品,每樣品風干基礎豆粕2000 g,接種量1%。接種、加水、混合均勻后裝入不銹鋼淺盤加透氣蓋,置于28℃溫室好氧發酵24 h;好氧發酵結束時加水同時接種,混合均勻后轉入塑料袋排氣密封置于37℃溫室,厭氧發酵與酶解3周。在好氧發酵結束及厭氧發酵的第一、二、三周末分別取樣檢測各項指標。

1.4 檢測指標與方法

氨基酸含量(%),采用高效液相色譜HPLC法檢測17種氨基酸含量[1];

揮發性鹽基總氮(%),采用半微量凱氏定氮法[2];

氨基氮含量采用電位滴定法檢測[3],總氮含量采用《食品中蛋白質的測定GB/T 5009.5—2010》第一法中的自動凱氏定氮儀法。

1.5 試驗數據統計分析

采用SPSS13.0統計軟件進行數據分析。分別計算各試驗因素水平間的指標值極差并排序,分析試驗因素的影響力;分別對試驗因素內縱向水平間的指標值進行方差分析比較,確定各水平之間的差異程度;分析蛋白質水解度與各指標間線性相關和回歸曲線估計,并進行顯著性檢驗。試驗結果指標值以X±SD,水平間極差值以R表示,指標間線性相關系數以r表示,決定系數以R2表示。

2 結果與分析

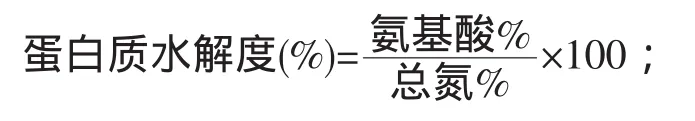

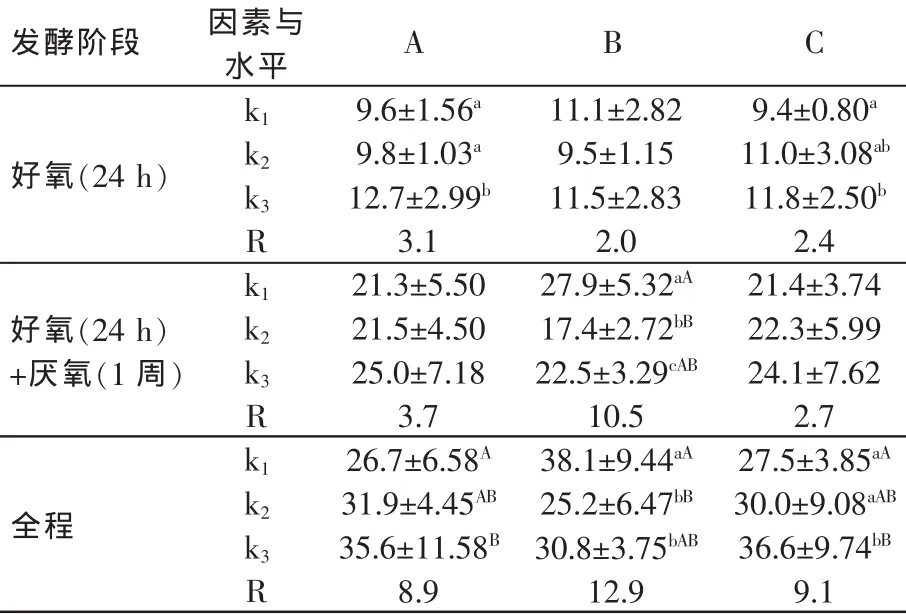

2.1 發酵各階段試驗因素與水平對揮發性鹽基總氮的影響(見表2)

表2 各發酵階段揮發性鹽基氮含量極差與方差分析結果(mg/100 g)

揮發性鹽基總氮含量反映發酵豆粕的氨基酸損失和腐敗程度,因此其值越低越好。表2可見,好氧發酵階段由極差確定的試驗因素影響力排序為:B>C>A。其中豆粕前處理因素三水平均值比較:A3>A1>A2,A3顯著高于A1和A2(P<0.05);菌種組合因素三水平均值比較:B1>B3>B2,B1和B3顯著高于B2(P<0.05);加水量組合因素三水平比較:C3>C2>C1,C3顯著高于 C1(P<0.05)。以降低發酵豆粕揮發性鹽基總氮為目標,好氧發酵階段的優化工藝參數組合為A2B2C1。

厭氧發酵階段由極差確定的試驗因素影響力排序與好氧階段相同,即B>C>A。豆粕前處理三種方法均值比較:A3>A2>A1,A3顯著高于A1(P<0.05);菌種組合因素三水平均值比較:B1>B3>B2,B1極顯著高于 B2(P<0.01);加水量組合因素三水平均值比較:C3>C2>C1,C3顯著高于C1(P<0.05)。厭氧階段優化工藝參數組合為A1B2C1。

以試驗全程而言,由極差確定的試驗因素影響力排序與前兩個階段相同,即B>C>A。豆粕前處理三種方法均值比較:A3>A2>A1,A3顯著高于A1(P<0.05);菌種組合因素三水平均值比較:B1>B3>B2,B1極顯著高于B2(P<0.01);加水量組合因素三水平均值比較:C3>C2>C1,C3極顯著高于C1(P<0.01)。發酵全程優化工藝參數組合為A1B2C1。

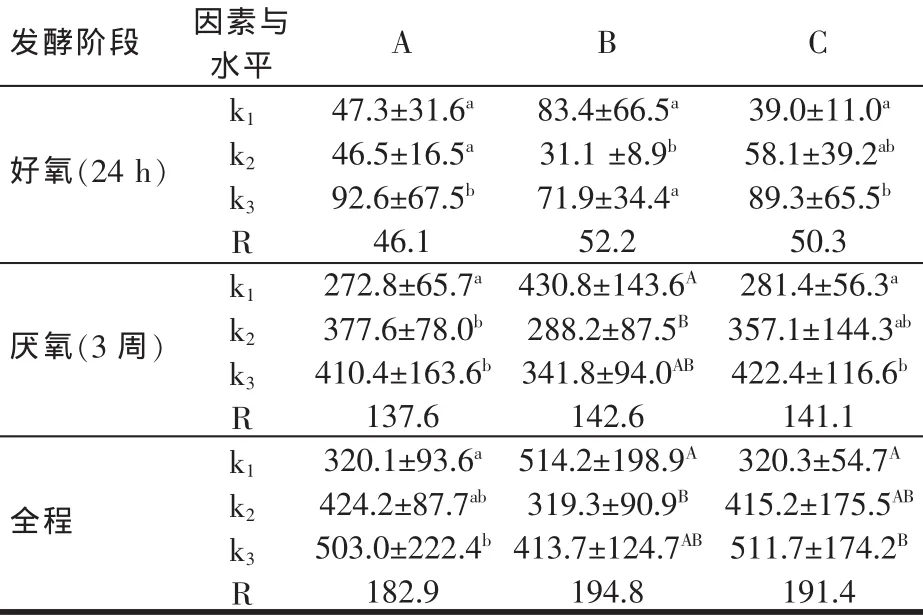

2.2 發酵全程試驗因素與水平對發酵豆粕主要氨基酸的影響(見表3)

表3 發酵全程主要氨基酸含量極差與方差分析結果(%)

大豆蛋白質在發酵過程中的水解可直接對豆粕氨基酸營養產生影響,分析表3可見,發酵試驗全程各試驗因素與水平的影響規律。對賴氨酸而言,試驗因素影響力排序為:C>A>B,以試驗因素各水平均值比較:A1>A3>A2、B3>B2>B1、C1>C2>C3,其中 C 因素中 C1極顯著高于C3(P<0.01)。以提高賴氨酸含量為目標的優化工藝參數組合為A1B3C1;對蛋氨酸而言,試驗因素影響力排序為:C>A>B,以試驗因素各水平均值比較:A3>A1>A2、B1>B3>B2、C3>C2>C1。其中 A 因素中 A3極顯著高于 A2(P<0.01),B 因素中 B1顯著高于 B2(P<0.05),C因素中C3和C2極顯著高于C1(P<0.01)。以提高蛋氨酸含量為目標的優化工藝參數組合為A3B1C3;對精氨酸而言,試驗因素影響力排序為:B>A>C,以試驗因素各水平均值比較:A1>A2>A3、B2>B3>B1、C2>C1>C3。其中A1和A2極顯著高于A3(P<0.01),B2和B3極顯著高于B1(P<0.01),C因素各水平沒有顯著差異(P>0.05)。以提高精氨酸含量為目標的優化工藝參數組合為A1B2C2;對胱氨酸和蘇氨酸而言,各因素水平間沒有顯著差異(P>0.05),以提高含量為目標的工藝優化參數組合為A3B1C2和A3B1C3。

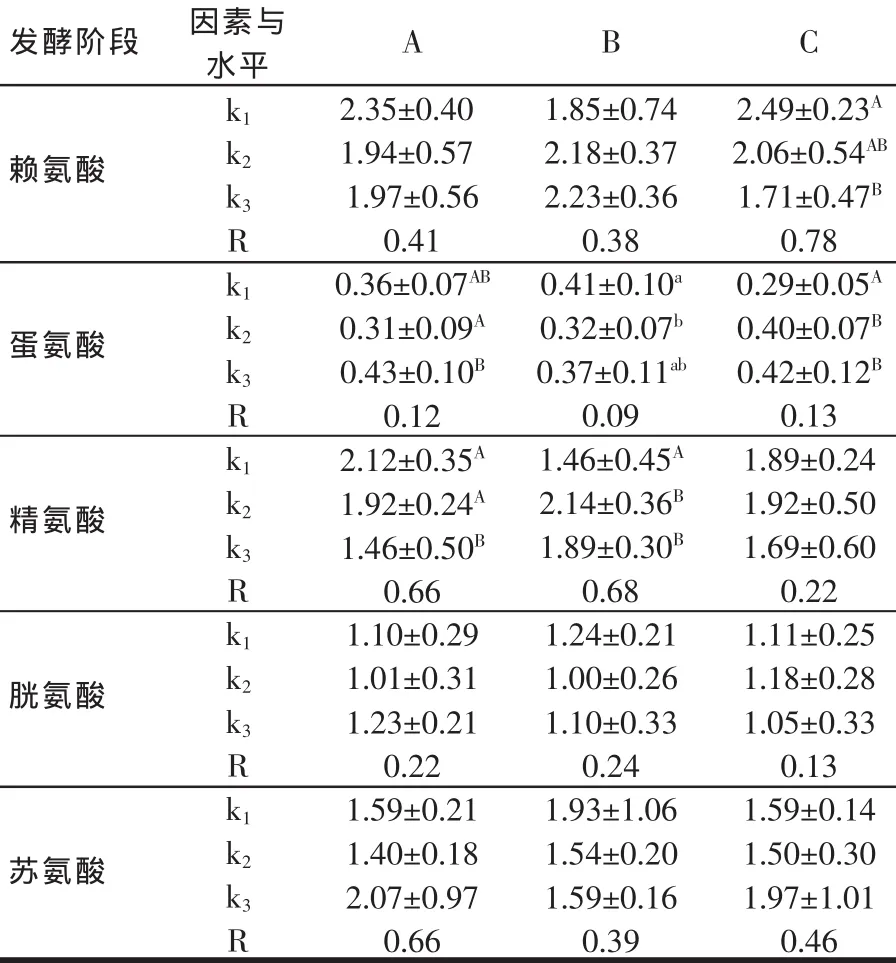

2.3 不同發酵階段試驗因素與水平對發酵豆粕蛋白質水解度的影響(見表4)

表4 發酵豆粕蛋白質水解度極差與方差分析結果(%)

分析表4,好氧發酵階段由極差確定的試驗因素影響力排序為:A>C>B。其中豆粕前處理因素三水平均值比較:A3>A2>A1,菌種組合因素三水平均值比較:B3>B1>B2,加水量組合因素三水平比較:C3>C2>C1。方差分析表明:A3顯著高于A1和A2(P<0.05);C3顯著高于C1(P<0.05)。以提高蛋白質水解速度為目標的優化工藝參數組合為A3B3C3。

好氧24 h+厭氧1周發酵階段,由極差確定的試驗因素影響力排序為:B>A>C。其中菌種組合因素三水平均值比較:B1>B3>B2,加水量組合因素三水平均值比較:C3>C2>C1,豆粕前處理三種方法均值比較:A3>A2>A1。方差分析表明:B1極顯著高于 B2(P<0.01),B3顯著高于B2(P<0.05)。以提高蛋白質水解度為目標的優化工藝參數組合為A3B1C3。

以試驗全程而言,由極差確定的試驗因素影響力排序為:B>C>A。其中菌種組合因素三水平均值比較:B1>B3>B2,加水量組合因素三水平均值比較:C3>C2>C1,豆粕前處理三種方法均值比較:A3>A2>A1。方差分析比較表明:A3極顯著高于 A1(P<0.01);B1極顯著高于B2(P<0.01),顯著高于B3(P<0.05);C3極顯著高于C1(P<0.01),顯著高于C2(P<0.05)。試驗全程的優化工藝參數組合為A3B1C3。

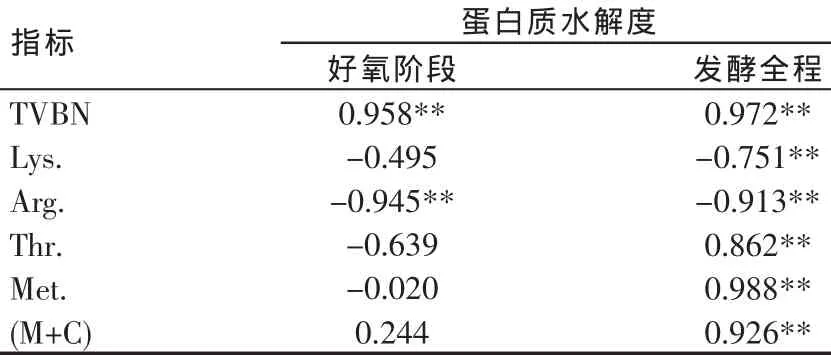

2.4 發酵豆粕蛋白質水解度與其他指標的線性相關

蛋白酶水解大豆蛋白質切斷肽鍵使肽鏈變短,最終成為游離型單體氨基酸。而脫羧酶或轉氨酶對氨基酸的繼續分解則產生胺類含氮物(以揮發性鹽基總氮表示),同時會對主要的限制性必須氨基酸含量產生影響而影響到發酵豆粕的品質。為研究隨蛋白質水解度的提高鹽基氮和氨基酸含量的變化規律,將相關系數列于表5。

表5 發酵全程蛋白質水解度與主要氨基酸含量的相關系數(r)

分析表5蛋白質水解度與各指標的相關系數可見:與揮發性鹽基總氮存在高度正相關(P<0.01),且好氧發酵階段與試驗全程表現極為一致,r分別為0.958和0.972;與賴氨酸含量存在較高的負相關,r值在好氧發酵階段和試驗全程分別為-0.495和-0.751(P<0.01);與精氨酸含量存在高度負相關(P<0.01),且在好氧發酵階段和試驗全程表現極為一致,r值分別為-0.945和-0.913。

蛋白質水解度與蛋氨酸、(蛋+胱)氨酸表現基本一致,即好氧階段相關性很低(P>0.05),但試驗全程則高度正相關(r:0.988、0.926,P<0.01);與蘇氨酸的相關性,好氧發酵階段為負相關(r=-0.639,P>0.05),試驗全程為正相關(r=0.862,P<0.01)。

可見,隨蛋白質水解度提高:揮發性鹽基氮含量提高,賴氨酸和精氨酸含量下降;(蛋+胱)氨酸含量在厭氧發酵階段提高;蘇氨酸在好氧階段降低,在厭氧發酵階段提高。隨發酵豆粕蛋白質水解度提高,在不同發酵階段、不同指標的關系存在不同,這是在確定發酵工藝時應該特別注意的。

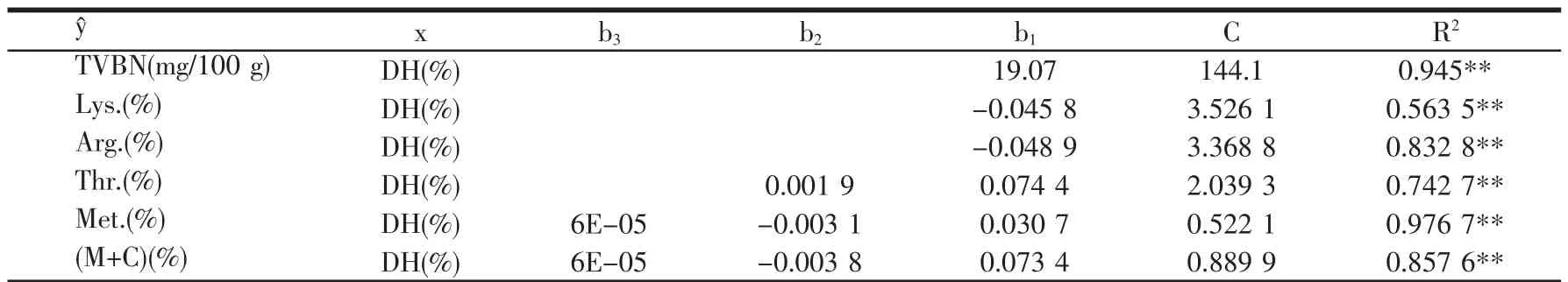

2.5 蛋白質水解度與各指標回歸關系

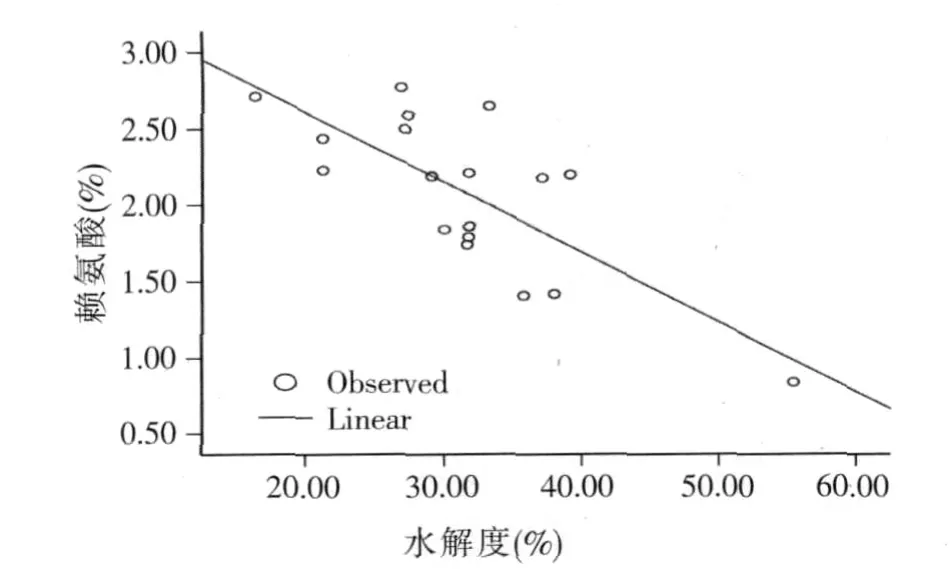

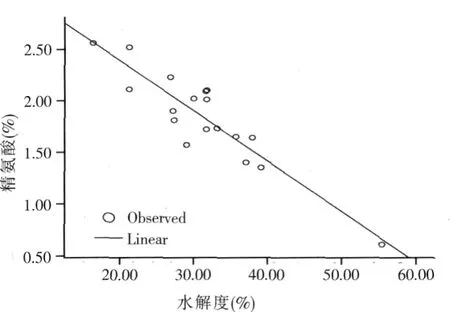

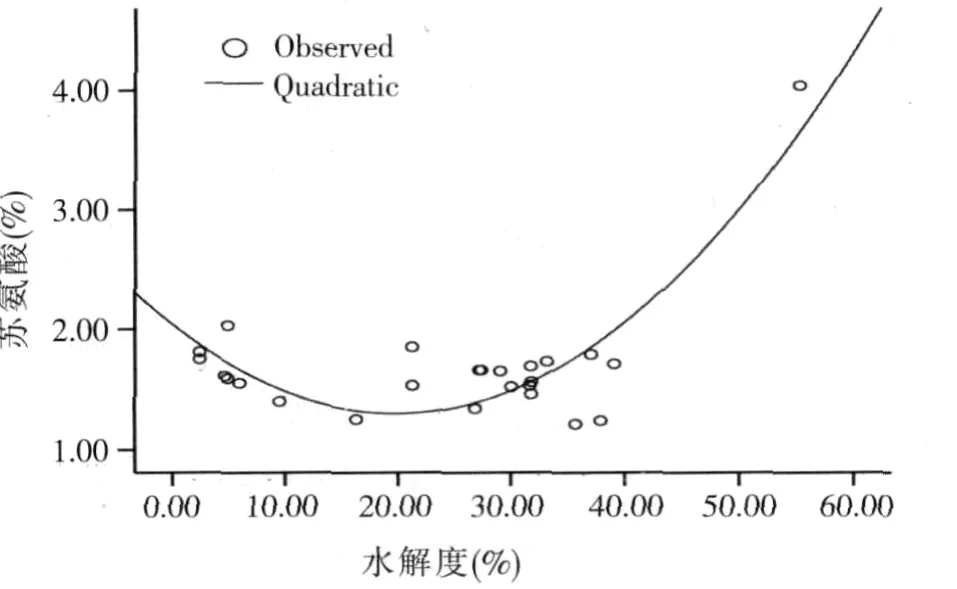

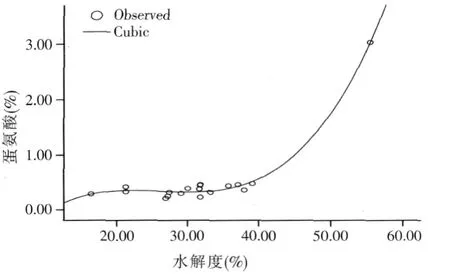

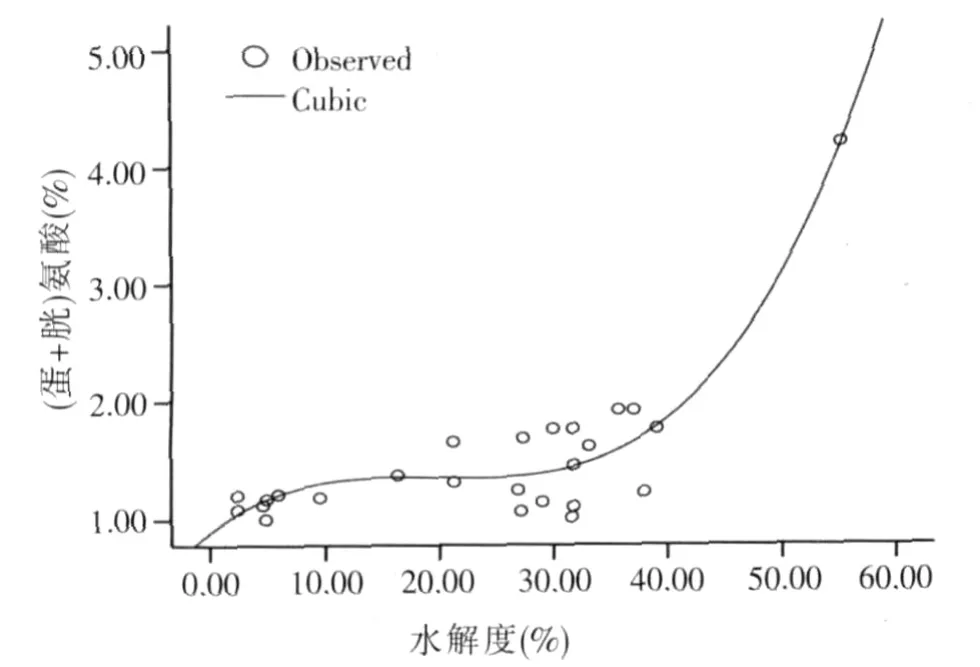

將蛋白質水解度與鹽基氮、賴氨酸、精氨酸、蘇氨酸、蛋氨酸、蛋胱氨酸的回歸關系列于表6。曲線預測估計圖分別見圖 1、圖 2、圖 3、圖 4、圖 5、圖 6。

表6 蛋白質水解度與各指標回歸曲線估計參數

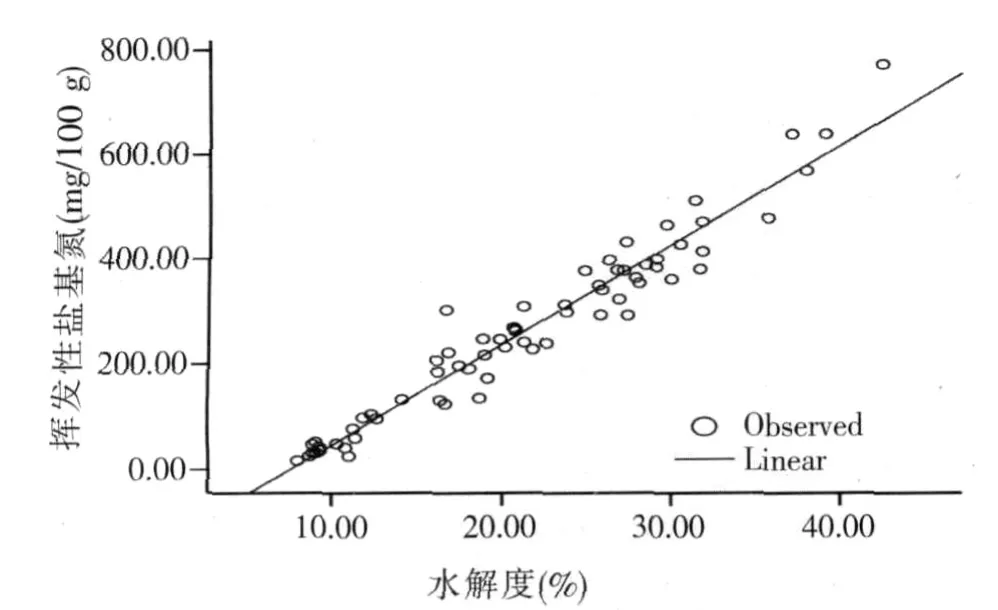

分析表6中的回歸估計參數可見:蛋白質水解度與揮發性鹽基氮、賴氨酸、精氨酸含量均呈現線性回歸關系,但斜率不同,分別為 19.07、-0.0458、-0.0489。即隨蛋白質水解度的提高,鹽基氮上升、賴氨酸和精氨酸含量下降(見圖1、圖2、圖3);蛋白質水解度與蘇氨酸含量呈二次回歸關系,隨蛋白質水解度的提高,蘇氨酸含量先下降而后上升,拐點的蛋白質水解度為20%左右(見圖4);蛋白質水解度與蛋氨酸和(蛋+胱)氨酸均呈現三次回歸關系,即隨蛋白質水解度的提高,二者先略有提高,而后平移,然后上升,第一拐點在20%左右,第二拐點在30%左右(見圖5和圖6)。

圖1 水解度與揮發性鹽基氮曲線

圖2 水解度與賴氨酸曲線關系

圖3 水解度與精氨酸曲線

圖4 水解度與蘇氨酸曲線

圖5 水解度與蛋氨酸曲線

圖6 水解度與(蛋+胱)氨酸曲線

3 小結與討論

固態發酵豆粕在降解蛋白質過程中不可避免地會使得部分游離氨基酸繼續分解而產生胺類含氮物,這樣即損失了可貴的氨基酸,同時積累的揮發性鹽基氮還會對仔豬營養造成不利影響。因此,揮發性鹽基總氮、蛋白質水解度、賴氨酸、精氨酸、蛋氨酸、(蛋+胱)氨酸、蘇氨酸等指標對評價發酵豆粕品質具有重要參考價值,并且在蛋白質水解過程受到眾多發酵參數的作用與影響,綜合分析可見如下基本結論。

3.1 關于試驗因素的影響力和工藝參數組合優化

發酵各階段試驗因素對揮發性鹽基總氮累積量的影響力排序相同,即菌種組合>加水量組合>豆粕前處理方法,以降低其含量為目標的優化工藝參數組合為A1B2C1。

試驗因素對賴氨酸含量的影響力排序為:加水量組合>豆粕前處理方法>菌種組合,以提高賴氨酸含量為目標的優化工藝組合為A1B3C1;試驗因素對蛋氨酸影響力排序與賴氨酸結果相同,但以提高蛋氨酸含量為目標的優化工藝參數組合為A3B1C3;試驗因素對精氨酸影響力排序為菌種組合>豆粕前處理方法>加水量組合,以提高精氨酸含量為目標的優化工藝參數組合為A1B2C2;對蘇氨酸而言,各因素水平間沒有顯著差異,以提高含量為目標的工藝優化參數組合為A3B1C3。

對于蛋白質水解度而言,發酵階段與試驗因素存在互作,在不同的發酵階段試驗因素影響力排序和工藝組合參數不同。好氧發酵階段的優化工藝參數組合為A3B3C3,好氧加厭氧1周發酵階段優化工藝參數組合為A3B1C3,而試驗全程的優化工藝參數組合為A3B1C3。

3.2 關于水解度與各指標之間的相關與回歸關系

蛋白質水解度與揮發性鹽基總氮存在高度的正相關,與賴氨酸和精氨酸含量存在高度負相關,且在好氧發酵階段和試驗全程表現一致;與蛋氨酸、(蛋+胱)氨酸表現基本一致,即好氧階段相關性很低,試驗全程則高度正相關;對蘇氨酸的相關性則好氧發酵階段為負,試驗全程為正相關。具體的相關系數列于表5中,可依此判斷隨發酵深度提高,各指標變動的方向趨勢。

蛋白質水解度與揮發性鹽基氮、賴氨酸、精氨酸含量均呈現極顯著的線性回歸關系;與蘇氨酸含量呈極顯著的二次回歸關系,與蛋氨酸和(蛋+胱)氨酸均呈現極顯著的三次回歸關系。具體的回歸曲線估計參數均列于表6中,可依此使用蛋白質水解度估計其他指標的含量。

3.3 需要進一步研究的問題

對于不同指標優化工藝組合參數的結果是不同的,例如提高蛋白質水解度和降低鹽基氮含量的組合是相反的,因此用飼養試驗效果確定適宜的蛋白質水解度標準是非常重要的,在此基礎上進一步研究抑制賴氨酸、精氨酸和蘇氨酸的降解和鹽基氮含量的累積將是提高發酵豆粕品質的重要研究內容。

不同發酵階段和試驗因素之間存在互作關系,例如好氧發酵過程中料坯的厚度影響底層的供氧量,并影響到蛋白質水解的速度,導致其與鹽基氮含量關系的變化。或者說采用不同的發酵工藝會導致蛋白質水解度與各指標的相關系數或回歸方程式的不同。因此要確定適宜的回歸關系,應在確定具體的發酵工藝各參數后進行特定的研究,其結果則具有實際指導固態發酵豆粕生產措施和方法的重要意義。

[1]張麗英,等.飼料分析及飼料質量檢測技術(第二版)[M].北京:中國農業大學出版社,2005,7:116-120.

[2]寧正祥.食品成分分析手冊(第一版)[M].北京:中國輕工業出版社,2001:546-547.

[3]寧正祥.食品成分分析手冊(第一版)[M].北京:中國輕工業出版社,2001:120-121.