CA6140車床大修大拖板的“三、四裝夾定位法”

張淑玲

(唐山工業職業技術學院,河北唐山063020)

CA6140車床大修大拖板是必須精刨的工作之一。大拖板是車床上的一個重要的移動部件。它的底面有平導軌和V形導軌,與床身導軌相配合,可沿床身導軌作縱向直線運動。它的上面有兩條燕尾導軌,供中拖板橫向直線運動。大拖板的材料為灰口鑄鐵,形狀復雜,外形呈工字形,機床經過一定時期的使用,各導軌面都有不同程度的磨損,在離卡盤近的導軌磨損最嚴重,離卡盤遠的導軌磨損小,近導軌磨損的深度是遠導軌磨損深度的2~6倍。刨削加工時,需把磨損面刨平為止。一般情況所需加工量(深度),在0.3~1 mm之間(導軌面需要粘導軌帶或導軌板的除外)。由于大拖板的剛性較差,外形又復雜,精度要求高,因此在加工過程中若裝夾不合理極容易變形。通過調查發現,某單位從1970年開始大修機床,平均每年大修各種機床52臺,其中車床占70%。40年來,在加工的各種型號的大拖板中,大拖板底面平導軌與V形導軌的扭曲度有65%超標,一般情況都在0.15~0.25 mm之間,差的多的在0.3 mm左右,而CA6140標準是全長上要求不得大于0.1 mm。因此如何正確選擇定位基準和裝夾方法,如何合理安排各工步的先后順序,就成了加工大拖板保證其相互位置精度的關鍵。

1 定位基準

通過讀圖,大拖板各水平表面的尺寸標注,都是以底面決定的,所以底面應是大拖板的設計基準。當以底面為定位基準加工上面時,定位基準和設計基準重合,減少了定位誤差。可以保證較高的加工精度。對于大拖板燕尾導軌的頂面,是以底面為定位基準加工的,在車床的使用過程中,因該面不是滑動面,因而沒有磨損;又由于大拖板與拖板箱之間有齒輪嚙合,結合面去除余量的多少,關系到齒輪嚙合的松緊,所以應先以燕尾頂面為定位基準進行加工,可以保證拖板箱結合面加工余量去除的最少,進而保證良好的齒輪傳動。所以在開始加工時,應先以燕尾頂面為定位基準,最終加工時應以底面為定位基準。

2 “四、四裝夾定位法”

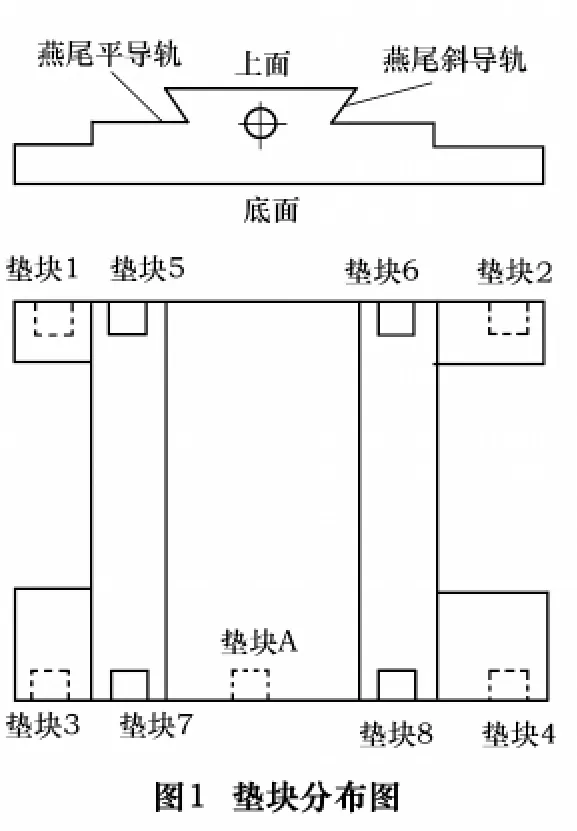

因大拖板外形非常獨特,80%成H形狀,剛性較差,裝夾不當時非常容易變形,使它的扭曲度超標。在以往的裝夾過程中,通常采用四、四裝夾定位法。四、四裝夾定位法是:刨削大拖板上面的燕尾導軌時用4個墊塊,兩種等高塊,兩高兩低,分別墊在底面拖板箱結合面、底面平導軌壓板結合面上。如圖1墊塊1、2、3、4(這兩個面沒有磨損是原始面)。刨底面導軌時,用4個等高塊墊在已加工好的燕尾平導軌上,墊塊5、6、7、8。稱為“四、四裝夾定位法”。這種延續下來做法的最大缺點是燕尾兩平導軌的平行度和底面平導軌與V形導軌的平行度誤差很大,鉗工刮研的強度很大。

根據調查同一臺龍門刨床從70年代至2005年刨出的大拖板以CA6140為例,燕尾兩平面導軌的平行度最好是0.15 mm,最差的是0.28 mm。底面平導軌與V形導軌的平行度最好的是0.22 mm。因此,為了提高維修大拖板的加工精度,通過仔細分析四、四裝卡定位法,找到了其誤差大的原因是因為拖板箱結合面在組裝時為了保證齒輪的嚙合,一般二次加工過,所以與底面的平導軌壓板結合面沒有圖紙上標注的固定值,所以沒有專用的固定墊塊,刨削加工時,以燕尾頂面找正時(燕尾頂面沒有磨損是原始面)都要在高墊塊或低墊塊上墊些薄墊鐵和銅皮,而它們之間不一定是緊密接觸,可能有一定的間隙,這樣,在裝卡壓緊時,可能產生微量位移,而對于4個墊塊來說,不可能產生相同的位移量,所以就產生了扭曲變形。大拖板卸下后恢復原狀,造成了平行度誤差。

3 “三、四裝夾定位法”

為了減小平行度誤差,分析大拖板圖紙,大拖板的設計基準是底面,用底面上沒有磨損的面做定位基準,符合設計與定位重合。為最大限度地減小裝卡時產生的位移。根據三點可確定一個平面的原理,在刨削上面燕尾導軌時,將底面的4個墊塊去掉一塊,用3塊墊鐵,如圖1。把3、4墊塊去掉,用A墊塊墊在燕尾中線下的拖板箱結合面上,由于有1、2等高墊塊,所以為了存在較好的平衡狀態,將A墊塊墊在燕尾導軌的中線下方,這樣也是為了便于裝卡拖板。在裝夾定位時應特別注意幾點,首先在開始用1、2,A架起大拖板時必須燕尾頂面1、2端比A端要高些,這樣才能總在A墊鐵上加墊薄墊鐵和銅皮;其次是1、2墊鐵必須等高,沒有飛刺,大拖板平導軌壓板結合面也必須擦干凈銼平沒有飛刺,這樣產生的位移只有A墊塊一處而且是這半部全部位移,這樣就減小了扭曲變形,也就減小了平行度數值。加工平導軌和V形導軌的裝夾法沒有改變,仍是用四塊墊鐵,不同的是壓拖板的壓板的寬度是“四、四裝夾法”壓板的1/2。這樣就減小了壓板本身產生的力矩。

4 注意事項

(1)在裝夾定位時,把大拖板燕尾頂面與工作臺貼實,使0.02 mm塞尺不能夠通過。

(2)壓板的位置布局要合理,不應妨礙刀具的運動,壓板最好不壓在待加工面上,以防變換壓板位置面引起的變形。

(3)為了提高加工時的穩定性,墊塊的位置要在燕尾頂面寬度的范圍內;壓板應當靠近平導軌,但至少要有50 mm空隙,讓刀具通過。

(4)為防止刨削時拖板顫動,拖板找平找正后,三根螺栓用扭力搬手擰緊一樣的力,經試驗,小于100 N拖板顫動大;大于120 N拖板變形大;當為110 N時,拖板既顫動不大,變形也不大。

5 驗證

按上述裝夾好后,用2塊百分表頂在拖板箱結合面兩邊,兩塊百分表不能在后定位點同側。先把切削深度定在0.2 mm時實驗。開動機床刨燕尾導軌的平導軌,兩邊百分表讀數如下:刀具這邊+0.026 mm,另一邊-0.019 mm;再增加切削深度為 0.3 mm,共計 0.5 mm,百分表讀數如下:刀具這邊 +0.032 mm,另一邊 -0.02 mm;最后光刀,切削深度為0.1 mm,百分表讀數如下:刀具這邊+0.008 mm,另一邊表針沒動。上面燕尾導軌加工好后,翻過來刨下面平導軌和V形導軌。CA6140拖板長度575 mm,燕尾平面導軌寬度179 mm,它們的比為 3 .3∶1。刨平導軌和V形導軌的裝夾法沒有改變,仍是用四塊等高墊鐵架在燕尾平導軌上,這樣下面導軌與V形導軌的扭曲度就受燕尾兩個平導軌扭曲度的影響。從理論上說,燕尾兩平導軌扭曲度差1,下面平導軌與V形導軌的扭曲度為3.3。所以,所刨拖板平導軌與V形導軌的扭曲度為0.008 ×3.3=0.0264 mm。拖板全部刨好后,測量實際扭曲度為0.09 mm。

6 結語

經調查,按此方法大修大拖板,某單位在近三年的時間內,刨削各種型號的拖板68件,其中扭曲度在要求以內的56件,超標的12件,超標的從65%降到18%。按原來“四、四裝夾法”刨出的CA6140大拖板,鉗工刮研最少需要三天,后采用“三、四裝夾法”的新裝夾方法后,鉗工刮研可以兩天完成。綜上所述,在機床大修行業中,用普通刨床刨拖板時,采用三點定位比較合理。