機床六工位轉塔動力刀架的設計

蘇曉暉

(福建鐵路機電學校,福建福州350013)

針對孔的加工工藝特點,設計一種轉塔動力刀架,可同時安裝多把刀具,工件在一次安裝中,通過刀架的自動轉位,多把刀具能分別對工件進行鉆、擴、鉸等加工,在提高被加工工件的加工精度的同時,還可提高生產效率和工人操作的安全性,繼而為企業節約生產成本和機械維修維護的費用。

1 設計要求及方案

1.1 設計要求

轉塔動力刀架要求動作平穩,轉位準確,回轉分度誤差≤±3″,刀架能根據需要自動轉位,并在轉位后提供動力驅動主軸轉動。根據這些情況設計六工位轉塔動力刀架,安裝在組合機床及普通車床上使用。

1.2 設計方案

從以下幾個方面對“六工位轉塔動力刀架”進行設計:

1.2.1 抬起機構

抬起機構由一個非標件的油缸來完成上刀架的抬起和下降動作。油缸進油時,液壓油壓力使得上刀架隨同油缸抬起;接到轉位結束的信號后,卸去油壓,在碟形彈簧的壓力和自重的作用下,上刀架下降。

1.2.2 轉位機構

上刀架的轉位依靠一非標件的60°扇形油缸完成。油缸的一端進油推動扇形活塞擺動,帶動中間軸、抬起缸活塞、上刀架完成60°旋轉,回轉分度誤差≤±3″。

1.2.3 夾緊機構

上刀架靠碟形彈簧的預緊力和自重分力作用在上刀架和下刀架的結合錐面上,形成夾緊力。

1.2.4 行程限位機構

行程限位機構給動力刀架提供下一個動作信號,使其按照既定的動作流程做出反應。

1.2.5 液壓系統

兩個油缸和相應的閥組成了動力刀架的液壓系統,提供抬起和轉位的動力。

1.2.6 密封系統

保證液壓油的壓力,并防止外界污染物進入。

由這6個部分和電動機及傳動件組成的轉塔動力刀架(圖1),完成抬起、轉位、落下、夾緊四個轉位換刀動作和加工。其動作流程圖如圖2。

結構中有兩個設計難點,即刀架的定位、主軸頭齒輪與傳動軸齒輪的脫離及嚙合,本文對關鍵部位的設計說明如下。

2 定位裝置設計

根據轉塔刀架加工特點,采取粗定位與精確定位兩個階段來達到回轉分度誤差≤±3″的要求。初定位階段在上刀架抬起開始,外置傳感器控制下刀架旋轉缸進油推動扇形活塞旋轉,并帶動上刀架旋轉60°,這一階段起到大致定位的作用。精確定位階段是在上刀架落下后與下刀架間齒盤嚙合,從而實現精確定位要求。

2.1 傳感器定位

由于機械式的行程開關的靈敏度較差,且大部分是接觸式的行程開關,長時間使用,會因為摩擦損耗而使其失靈。采用傳感器可避免上述問題,本例使用兩個傳感器來限制上刀架的抬起位置和上刀架的轉位角度,保證動作的準確性。由于是粗定位階段,對傳感器的定位精度也不需要很高,只要保證從動齒輪脫離嚙合并滑出導向齒輪即可。

2.2 齒盤定位

目前在動力刀架中使用的定位方式有圓銷定位、齒盤定位、鋼珠定位、反靠定位等等。現就應用較為普遍的圓銷定位方式和齒盤定位方式作一個對比。

方案一 圓銷定位結構簡單,經濟性較好,但分度、定位精度不高,取決于加工和安裝精度,且對圓銷和弧槽耐磨性要求較高,加工難度大。

方案二 端面齒盤定位結構具有分度準確、重復定位精度高、能自動定心、無角位移空程、齒面磨損對定位精度基本不影響、承載能力強、定位剛性好、使用壽命長等其他分度定位裝置不具備的獨特優點。但這種結構的缺點是經濟性不高,加工難度較大,且沒有自鎖功能。

方案三 錐面齒盤定位(如圖3)是方案二的改進,即將平面的齒盤改成錐面形式,從而具備了自鎖功能,這一點對于需要45°放置的結構來說尤為重要。

作為轉位時的精定位,定位精度要求≤±3″。比較上述三種方案,最終選擇方案三。應注意,所選方案中錐面齒盤2是以齒圈形式用定位銷和螺釘鑲嵌在上刀架1和下刀架3上的。但由于上下齒盤只作定位不傳遞動力,因此不考慮它的齒面接觸疲勞強度和齒根彎曲疲勞強度,只需保證分度精度和齒面的耐磨性。齒盤的分度精度靠自身參數確定。為避免齒盤嚙合時碰齒,選齒盤法向齒形角α=60°的鼠牙齒形。

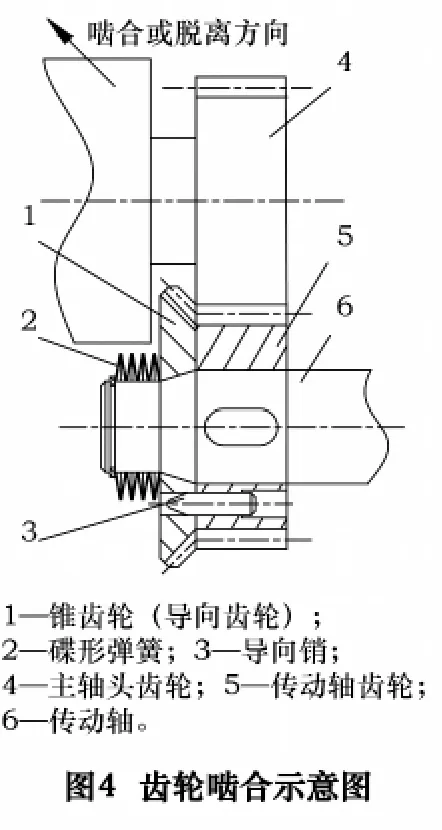

3 主軸頭與傳動軸齒輪傳動的設計

此設計中的主軸頭與傳動軸間的齒輪傳動不同于其它裝置,它有兩種狀態:加工時,處于嚙合狀態;換刀時,處于脫離嚙合狀態。這就對結構的設計要求很高。如圖4設計一個錐齒輪1作為兩傳動齒輪脫離嚙合后的二次嚙合的導向,它與傳動軸齒輪5以導向銷3連接,每次換刀后,主軸頭齒輪4從導向齒輪的齒間滑入傳動軸齒輪與其嚙合。而導向齒輪會受到摩擦力作軸向移動,軸端的碟形彈簧2使其沿導向銷復位。

根據總體結構,設定兩嚙合齒輪的中心距a=50 mm,已知輸入扭矩為26 Nm,主動輪轉速=1440 r/min,傳動比 i=1,工作壽命假定 9.6 ×106h,有輕微振動。由接觸疲勞強度算得的模數m=2 mm,選擇傳動齒輪的齒數為Z1=25,導向齒輪的齒數、截面的齒形角、模數以及截面形狀與傳動齒輪都相同,且做同樣的熱處理。

4 其它結構設計說明

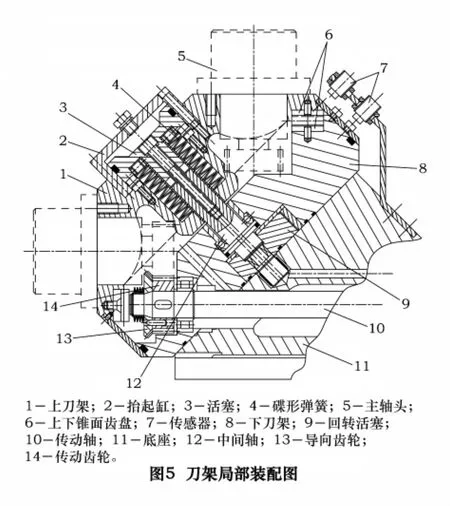

轉塔動力刀架的主要裝配結構見圖5。一些零部件選型說明如下。

4.1 上刀架碟形彈簧的選型

因夾緊需要,非換刀期間碟形彈簧4始終處于壓縮狀態,提供軸向壓力使上刀架1與下刀架8通過錐面齒盤6嚙合更緊密,不會因為受到沖擊發生錯位。換刀時上刀架抬起,碟形彈簧需要克服液壓力作壓縮運動,這對液壓油壓力有較大的要求。經過上述分析,決定選用C系列的碟形彈簧,由于空間較小,選用9對18片對裝碟形彈簧裝,滿足上刀架的運動行程,并保證上下刀架齒盤的嚙合不會發生相對位移。

4.2 液壓油缸的設計

結構中有兩處用到油缸,一是抬起缸2,二是擺動缸。抬起缸的作用是利用液壓力將上刀架抬起,脫離傳動齒輪14和錐面齒盤6的嚙合,為轉動做準備。此處油缸要求活塞3不作軸向移動,在充油時,油缸帶動上刀架及上刀架部件沿中間軸12抬起,抬起油缸合用進、出油孔,在油缸抬起時,液壓油需要克服上體及上體部件的自重分力和碟形彈簧的壓力。擺動缸作用為利用油缸的一端油孔進油推動扇形活塞擺動,帶動中間軸、抬起缸活塞、上刀架完成60°旋轉。

4.3 電動機及傳動鏈選擇

動力刀架主要用于加工小孔,所要求的轉速不宜過高及過低,為使結構緊湊,沒有設置中間減速環節。按照工作要求和工作條件,選擇較低轉速的Y系列三相異步電動機。帶傳動通常有四種選擇:平帶柔性好,但摩擦力較小,傳遞的功率小;V帶摩擦力大,但柔性較差,在使用多根時,難以保證長短一致,而使各根受力不均;同步齒形帶則使用在傳動比要求嚴格,中心距及其尺寸穩定性要求較高的場合,用在此處經濟性不高;多楔帶傳動兼有平帶柔性好和V帶摩擦力大的優點,并解決了多根V帶受力不均的問題。鑒于以上分析,結合動力刀架要求傳遞功率較大和結構緊湊的使用環境,最終選用多楔帶傳動。

5 結語

相比傳統的刀架,本例設計有以下幾點創新:

(1)設計中采用了電子行程開關(即傳感器)作轉位粗定位,鼠牙形錐面齒盤擠壓精定位,使得刀架的回轉分度誤差達到≤±3″的精度。

(2)由于轉塔刀架中上下刀架呈45°放置,采用錐角為45°的錐面端齒盤,在起到定位作用的同時還可以減輕上刀架及上刀架零部件自重對中間軸的壓力。

(3)采用了錐角為45°的導向齒輪作為主軸頭齒輪脫離嚙合和二次嚙合的導向基準,避免因嚙合錯位而碰齒。

(4)采用了扇形液壓擺動缸來實現上刀架的轉位,沖擊和噪聲小,對中間軸的強度要求降低。

1 成大先.機械設計手冊[M].北京:化學工業出版社,2008.

2 俞文海,李朝榮,尚連峰等.八工位回轉刀架的設計研究[J].制造技術與機床,1998(6):14~16

3 尤國強,張立瑩.一種經濟型端齒盤數控回轉臺[J].機械工程師,2001(6)

4 陳代隆等.多工位液壓數控轉塔刀架.沈陽工業大學學報,1999(8)