U軸刀具控制功能的開發及應用*

徐志明 楊家榮 程 松 周 吉

(上海電氣中央研究院,上海200070)

在數控機床的發展過程中,僅X、Y、Z軸配合主軸已經很難滿足某些加工的要求,針對多功能及復合加工,又開發了B、W、U軸及各軸聯動以實現復合加工[1]。

在液壓氣動、工程機械、石油化工設備、汽車、機車車輛及電力設備等行業中,以橋殼、差速器殼體、泵體及閥體類型的零件為主要加工對象。由于此類零件有大量的內徑不同的同軸孔系且同軸度要求高,使得其加工往往依賴專機。

為了能在數控機床上加工上述類型的零件,刀具制造商與機床制造商分別推出了具備U軸功能的刀具和能采用U軸刀具的數控機床。如日本池貝開發的TVU4、TVU5型立式加工中心就采用了其自行開發的系列化U軸刀具[2]。U軸功能的應用不僅僅解決了上述異型件的加工問題,同時對于普通加工也大大減少了刀具使用數量,提高刀具集成化。

當前只有極少數的進口高檔數控系統具備U軸控制功能,國內大多數數控系統尚不具備U軸控制功能。

1 U軸刀具

刀具旋轉的同時,刀頭可沿著刀架端面做徑向運動。這種在NC控制下可達到0.001 mm的精度、沿徑向進行運動的軸,稱之為U軸。

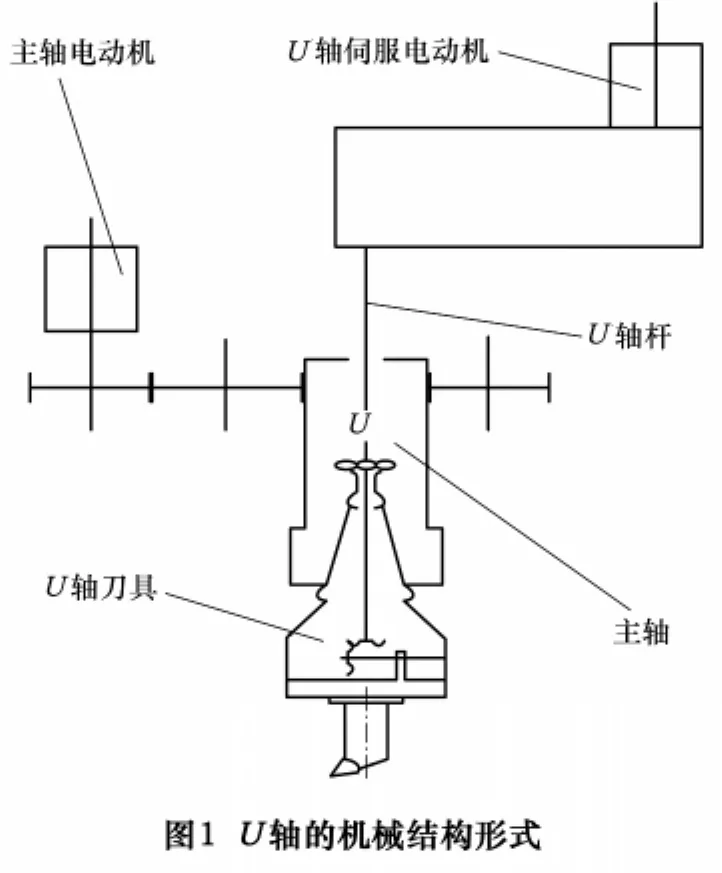

為了能夠采用U軸,數控機床主軸及刀柄的機械結構必須有所改變。如圖1所示,U軸的驅動力來自于U軸伺服電動機。U軸伺服電動機通過一套齒輪傳動機構把動力傳遞給位于機床主軸中心位置上的U軸桿,U軸桿再把動力傳遞給位于U軸刀柄內的一對斜齒輪,斜齒輪把動力傳遞給蝸輪蝸桿,最后驅動安裝U軸刀具的滑板。U軸刀柄/刀具的實物如圖2所示。本文中提到的U軸與采用行星輪差動機構平旋盤[3]中的U軸除了在機械結構上有差別外,在控制上的要求也是完全不一樣的。在控制上,平旋盤中的U軸與數控機床上其他的線性軸如X、Y、Z軸等完全一樣,而本文中提到的U軸則必須考慮主軸旋轉對其造成的影響,控制難度要大得多。

帶U軸的加工中心集車削、銑削等功能于一體,而且能實現單獨的車床加銑床不能實現的加工工藝,對于形狀復雜工件的加工具有獨特的優勢。U軸可以實現的加工工藝包括:階梯加工、圓弧加工、錐面加工、曲面加工、開槽加工以及螺紋加工等等,如圖3所示。

2 U軸的控制

U軸不是一般的線性軸,也不是一般的旋轉軸,U軸安裝在U軸刀柄內,而U軸刀柄又安裝在主軸內,因此這種機械結構方式,使得U軸的運動受到主軸公轉的影響。

數控系統實時讀取主軸的轉速信號,在沒有U軸位置指令的時候,U軸伺服電動機必須達到一定的轉速以使得U軸桿能和主軸的旋轉保持同步;在U軸需要移動的情況下,則必須使U軸電動機以相對較快或較慢的速度旋轉以確保U軸桿相對于主軸有一定的轉差率。

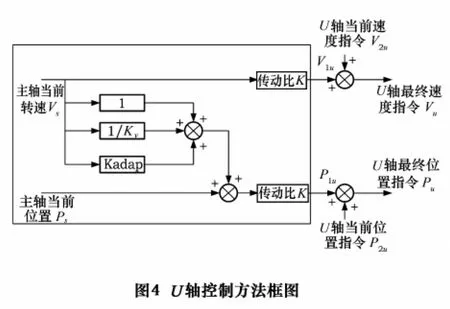

考慮到U軸的特殊機械結構,本文提出了一種U軸的控制方法,具體如圖4所示。

(1)運動速度控制

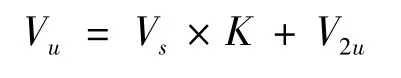

考慮到主軸旋轉影響后的U軸最終速度指令值Vu由兩部分組成,一部分來自于加工程序中給定的U軸進給速度值V2u,另一部分是當前采樣到的主軸轉速Vs與U軸到主軸之間傳動比K之間的乘積V1u。即:

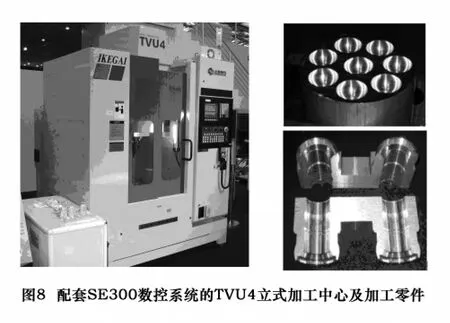

(2)運動位置控制

考慮到主軸旋轉影響后的U軸最終位置指令值Pu也是由兩部分組成,一部分是沒有考慮到主軸旋轉影響時U軸的當前位置指令值P2u,另一部分來自于考慮了主軸當前旋轉運動對U軸位置指令影響的P1u。即:

Kadpa為補償基于速度U軸運動誤差的自適應系數。

3 U軸的編程

考慮到實際使用中的方便性,U軸運動的復雜性被包裝到數控系統控制算法中,U軸的編程做到了與其他X、Y、Z軸一樣簡單,如圖5所示。

4 U軸技術的應用

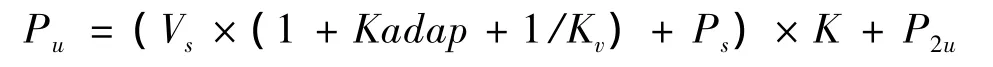

可以簡化加工工藝,提高加工精度和加工效率。如圖6所示的復雜工件,傳統做法是配重后進行車削加工,現在使用帶U軸刀具的加工中心,則可把工件固定在工作臺上進行加工。

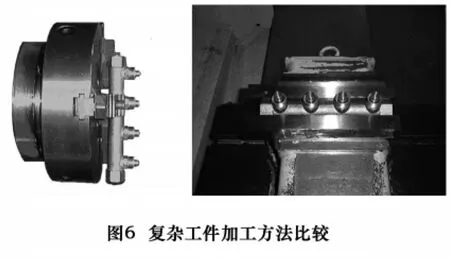

另外,對于有些復雜的工件,若不使用U軸刀具,則很難加工。如圖7所示的球面加工。

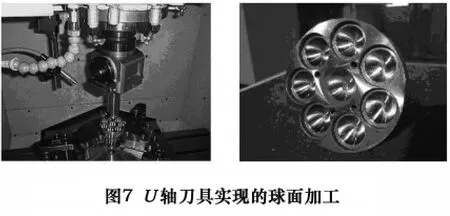

本文所開發的U軸控制功能已經集成到SE300開放式數控系統中,并且已經成功應用到了TVU4立式加工中心上,如圖8所示。目前該機床已被上海電氣液壓氣動有限公司用于液壓泵中關鍵零件的加工。

5 結語

帶U軸的加工中心集車削、銑削等功能于一體,而且能實現單獨的車床加銑床不能實現的加工工藝,對于形狀復雜工件的加工具有獨特的優勢。本文實現了U軸的復雜控制功能,改變了國內數控系統不具備U軸控制功能的現狀。

1 焦立濤.具備U軸功能的臥式加工中心的應用[J].制造技術與機床,2001(10):47~48

2 趙麗平,衡山德衛等.U軸刀具在池貝加工中心上的應用[J].工具技術,2008,42(7)

3 韓永剛,金兆鈞等.行星輪差動機構在平旋盤設計中的應用[J].機械工程師,2005(6)