制氫站全程自動控制系統的研究與應用

王 超

(廣東粵電集團靖海發電有限公司,廣東惠來 515223)

0 引言

空氣中的氫氣含量超過 98%后,能起到良好的阻燃效果,同時氫氣具有較高的表面散熱系數和導熱系數。基于這些特性,火力發電廠大量采用氫氣作為發電機的冷卻介質。如何安全地制備高純度(大于 99%)的氫氣,成為火電發電過程中重要的工藝環節。

1 控制系統的設計要求

1.1 工藝控制系統要求

本系統的主要目的是通過電解 KOH溶液來獲得高純度的氫氣,主要設備包括氫氣發生器和電源。本文重點針對氫氣發生器的控制進行介紹。氫氣發生器主要包括電解液、氣體控制和調節、給水、冷卻水、氫氣干燥五個子系統。

(1)根據各個子系統的控制目標,制定相應的控制策略。電解液子系統:保證穩定、高品質地給電解槽供應 KOH溶液,維持 KOH儲罐液位在安全位置,確保進入電解槽的 KOH溶液的溫度低于 66℃、KOH溶液的流量大于 3L/min;氣體控制和調節子系統:連續對電解產生的氫氣和氧氣的壓力進行監控,根據系統需求對輸入電解槽電源的電壓進行調節以維持穩定的產率;給水子系統:穩定地對將電解需要的高純水補充至電解液系統中去,維持 KOH儲罐液位,同時檢測給水的水質;冷卻水子系統:通過冷卻水調節閥控制進入電解槽的KOH溶液的溫度;氫氣干燥子系統:通過兩套干燥系統的干燥和再生的切換操作,對制備出來的氫氣進行干燥。

(2)在確保各子系統運行的前提下,根據工藝流程實現系統的一鍵啟停,即只需要操作人員按下啟動按鈕,系統就根據設定的程序,依次執行氮氣吹掃、預壓、啟動 KOH循環泵、打開冷卻水閥、電解槽上電、電解的流程。

1.2 異常事件處理的要求

安全是制氫系統控制策略的根基,任何設計都必須滿足安全這一基本原則。制氫過程中的危險源主要有電解過程中電解槽 KOH溶液缺失引起的干燒、進入電解槽的 KOH溶液溫度過高導致電解槽效用的降低、制備過程中氫氣和氧氣沒有有效分離導致制備出來的氫氣中氧氣含量過高引起爆炸等。

任何異常事件的發生都可以通過檢測系統獲得的數據進行實時的監控分析來判斷,比如溫度、壓力、流量等測量值的變化超過了安全的閥值時而導致不安全事件的發生,此時一定要確保系統能安全穩定地停止下來。

1.3 專家知識庫辨識系統要求

制氫系統不是單獨存在的,和整個電廠的生產過程有著緊密的聯系,機組氫氣冷卻系統的氫氣用量直接決定著制氫系統的出力,同時當異常事件出現時,系統的檢修工作效率也決定著制氫系統的可用系數。為了提高系統的可用系數,降低運行人員的操作強度,專家知識庫辨識系統必須到達如下三個要求:

(1)系統能根據機組的漏氫情況通過計算儲氫量來決定制氫系統啟動的時間點和運行的時間,并對運行人員進行提醒。

(2)當系統發生異常時,系統停止運行后提醒檢修人員需要對哪些部件進行檢查處理,以提高系統恢復的速度。

(3)系統運行過程中,一些參數出現異常時,通過系統辨識給運行人員一定的操作提醒,告知系統的危險點,實現系統的手動停運,避免極端異常情況的發生。

2 全自動控制系統的實現

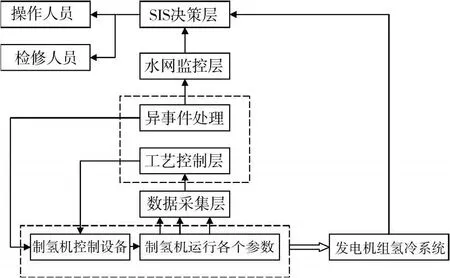

根據控制系統設計的要求,自下而上將系統分為信息采集層、工藝控制層、異常事件處理層、水網決策層、SIS決策層,如圖 1所示。

圖1 制氫系統構架圖

在系統實施中,數據采集層、工藝控制層和異常事件處理采用 AB的 Logix500可編程序控制器來完成,同時在現場采用一塊 AB的 Panelview觸摸屏通過 OPC的方式與 PLC通訊對系統進行監控。水網系統通過 OPC的方式直接和 PLC進行通訊將上位機擴展到水網控制室,設置一臺操作員站、一臺服務器,上位機采用 IFIX軟件來實現,通過操作員站實現制氫站的無人值班。全廠信息系統通過服務器讀取制氫站的信息以及發電機組氫冷系統的信息進行決策和判斷。

2.1 工藝控制系統

2.1.1 制氫操作一鍵啟停

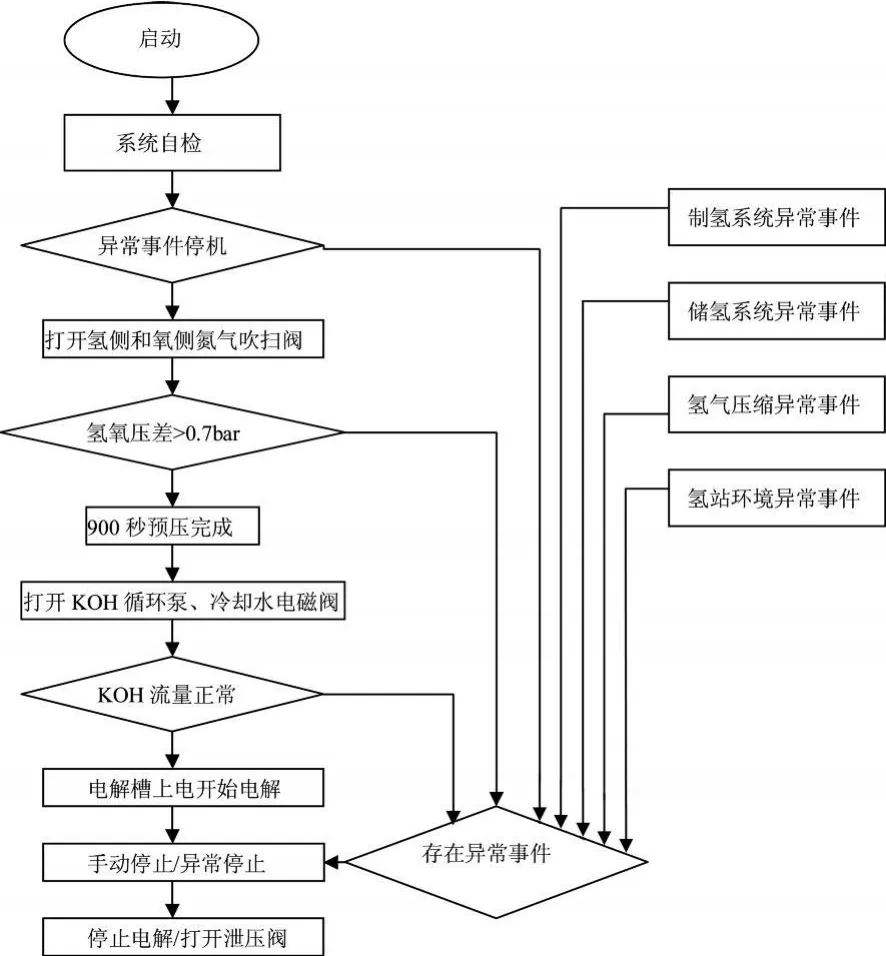

在就地的觸摸屏上僅設置一個“啟動/復位”按鈕,操作人員在檢查系統無異常后只需按下啟動按鈕,系統就將按照既定的程序進行,如果在產氫過程中出現異常事件,則自動停止電解過程并卸去系統壓力,系統的流程如圖 2所示。

2.1.2 子系統控制

整個制氫系統按照工藝要求正常自動運行的關鍵,在于各系統參數保持在一個合適安全的區間范圍,這就需要所有子系統的協調工作,單獨針對每一個子系統的每一個關鍵參數提出可行控制策略。下面僅針對進入電解槽的 KOH的溫度控制進行說明。

圖2 制氫流程圖

電解液的溫度控制對于維持制氫過程的高效及防止電解槽過早失效很重要。過低溫度運行與過熱運行對電解槽的損害是一樣的,工藝要求進入電解槽的電解液的溫度需要維持在 63~65℃之間。由于控制的精度要求較低,所以采用脈沖型步進電動球閥,調節流經換熱器的冷卻水量來控制電解液的溫度。熱電偶把 KOH溫度信號直接送入可編程控制器,球閥采用電脈沖部分開或關來簡單地定位。可編程控制器通過溫度調節球閥在不同開度下換熱器出口溫度對時間的特性曲線變化,確定溫度差與脈沖頻次的比例關系,進而發出不同頻次的脈沖信號來確定溫度調節閥的開度位置,并根據實際溫度的變化進行調節,滿足系統產氫效率對電解槽 KOH溫度的要求。

2.2 異常事件處理

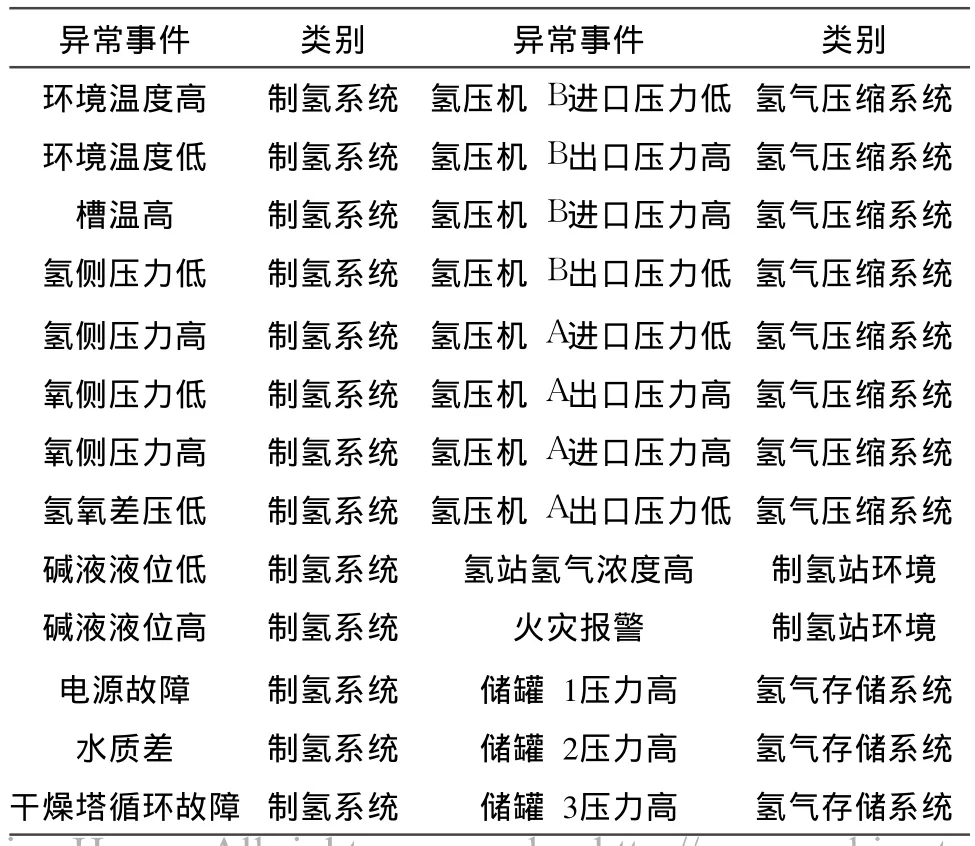

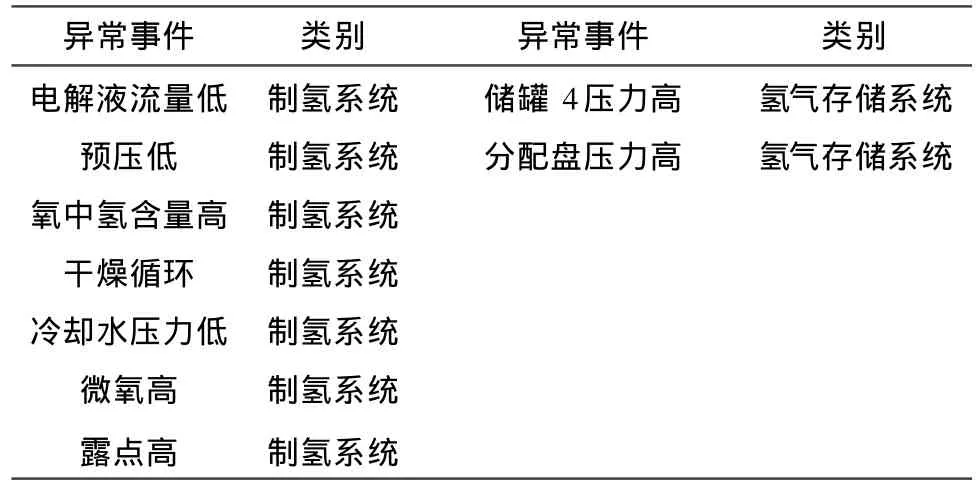

在制氫系統工作的任何階段,只要出現參數越界或者其他異常事件立即對制氫機進行自動停止電解和卸壓操作,保證制氫系統及整個氫站的安全。主要異常事件如表 1所示。

表1 系統異常事件列表

異常事件 類別 異常事件 類別電解液流量低 制氫系統 儲罐 4壓力高 氫氣存儲系統預壓低 制氫系統 分配盤壓力高 氫氣存儲系統氧中氫含量高 制氫系統干燥循環 制氫系統冷卻水壓力低 制氫系統微氧高 制氫系統露點高 制氫系統

2.3 專家知識庫辨識系統

專家知識庫辨識系統的功能包括異常事件停機維護策略提示和制氫機啟停操作提示兩方面,分別通過全廠信息管理系統(SIS)及水網操作員站實現。

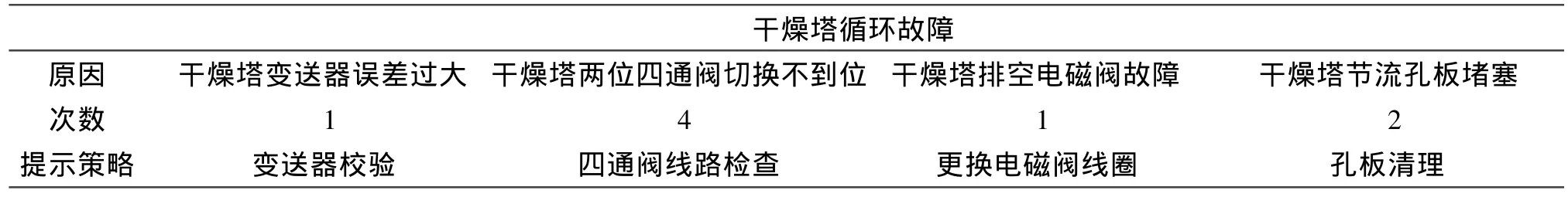

異常事件停機維護策略提示主要通過一個在水網操作員站 IFIX中設置的異常事件推理規則來實現,相當于一個在實際檢修過程中不斷完善的知識庫,通過歷史事故處理結果的積累,當某個異常事件發生時,提示出各部件的故障概率及處理方法。例如,干燥塔循環故障時,其歷史故障處理情況如表 2所示,干燥塔兩位四通閥切換不到位引起的干燥塔循環故障高達總故障次數中的 50%。在系統中還將根據人工錄入的各類引發故障原因的發生次數,提示第一步應該對四通閥的線路檢查,依次為孔板清理、更換電磁閥線圈、變送器校驗,直至消除故障。此種方法的優點在于降低檢修人員的盲目性,以提高故障的修復速度。

表2 干燥塔循環故障原因次數統計

制氫機啟停操作提示可通過 SIS系統來實現,SIS系統獲取制氫機產氫率、氫氣儲罐壓力、氫氣儲罐體積、發電機機內氫氣壓力、發電機機內氫氣容積等參數,實時地計算出當前的氫氣儲罐存量、機內氫氣存量以及漏氫率,根據可手動設置的最低機內氫氣量(需要大于系統最低要求)給出運行人員需要進行補氫操作的提示。同時根據產氫率和漏氫率的差值,結合氫氣儲罐的最低儲量等變量計算出需要在 X 1小時后啟動制氫機,并至少連續運行 X2小時。其中 X1、X2隨著系統漏氫率的變化實時變化。由于 SIS系統擁有豐富的數學計算及邏輯運算功能,所以極易編程實現上述功能。

3 結論

逐步減少工作人員暴露在制氫站這類危險工作環境的時間是電力生產的發展方向。一鍵啟停系統和異常停機系統在制氫系統的應用,降低了操作人員的風險,同時結合 SIS系統給出的操作提示,確保了制氫站對氫冷機組穩定安全的氫氣供應,極大地提高了操作人員和維護人員工作效率。

[1]阮琳.大型發電機冷卻方式的發展及特點[J].電氣時代,2001,(6).

[2]張井崗.過程控制與自動化儀表[M].北京:北京大學出版社,2007.