動載作用下巷道超前支護區域劃分

陳政文, 吳士良, 姜南

(山東科技大學 能源與礦業工程學院,山東 青島 266590)

0 引言

工作面回采過程中,在巷道圍巖多種應力疊加作用下,礦壓顯現復雜[1-4]。沖擊地壓礦井兩巷超前支護區域更是沖擊地壓等事故頻發之地[5-7]。巷道超前支護對于保障工作面回采過程中行人、運料等的安全至關重要,而超前支護區域各區段的劃分則是進行巷道支護的前提。

巷道超前支護區域劃分和支護方式是影響回采巷道圍巖穩定性的關鍵因素。在超前支護區域劃分方面,孫廣義等[8]根據不同巷道支承壓力確定了合理支護方式;王宜清等[9]在研究頂板裂隙規律的基礎上,提出了分區域主動式超前支護方案;曹新奇等[10]研究制定了工作面上下端頭頂板支護技術措施,提出了回采巷道在不同頂板傾角下的超前支護技術方案;田雷等[11]通過多種監測手段研究了某礦首采工作面超前支承壓力分布規律和回采巷道圍巖變形特征,并根據不同采動影響程度采取相應超前支護措施。針對超前支護方式,魏允伯等[12]提出了用高強預應力錨索主動支護代替單體和超前液壓支架被動支護的思路,通過理論計算和數值分析確定了超前主動支護方案;王方田等[13]探究了回采巷道動壓區錨索強化支護機理,建立了巷道錨索支護力學結構模型。以上研究大多在靜載條件下對超前支護區域進行劃分,以優化和完善主動式支護為研究重點,對于動載沖擊作用下的超前支護區域劃分及巷道圍巖與液壓支架之間的關系需進一步探討。

本文以兗礦能源集團股份有限公司趙樓煤礦5304 工作面巷道為研究對象,分析了超前支架受動載沖擊下的工作阻力變化規律和圍巖與液壓支架關系,運用數值模擬研究了動載作用下超前支承壓力變化規律,推導出各支護段動態應力表達式。

1 巷道超前支護區域劃分原理

1.1 液壓支架工作阻力變化特征

一般情況下,判斷巖體是否發生破壞,需根據巖石力學原理得到區域內應力狀態和強度準則。然而,對于煤礦沖擊地壓而言,目前尚未獲得完備的強度準則,無法對煤巖體絕對應力狀態進行測量,也無法明確煤巖體沖擊顯現時是以靜載應力為主還是動載應力為主。但是,液壓支架工作阻力變化可在一定程度上反映巷道頂板應力變化特征,從而可以監測某一方向的相對應力變化[14-15]。

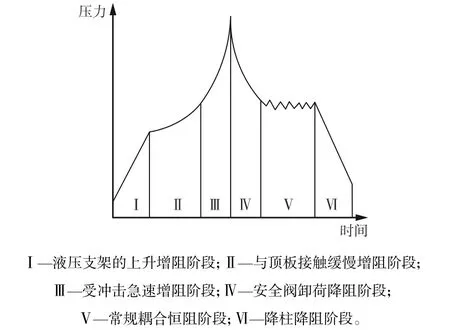

在正常工作狀態下,超前液壓支架依次經過上升增阻、緩慢增阻、耦合恒阻和降柱降阻4 個階段。當動載沖擊作用于液壓支架時,立柱液壓缸內壓力急劇增大,達到最大壓力后立即卸荷調整至穩態[16-18]。液壓支架立柱壓力曲線如圖1 所示。在正常的周期來壓過程中,液壓支架偶爾受到動載沖擊影響,出現如圖1 中Ⅲ,Ⅳ階段變化特征。

圖1 液壓支架立柱壓力曲線[19]Fig. 1 Hydraulic support column pressure curve[19]

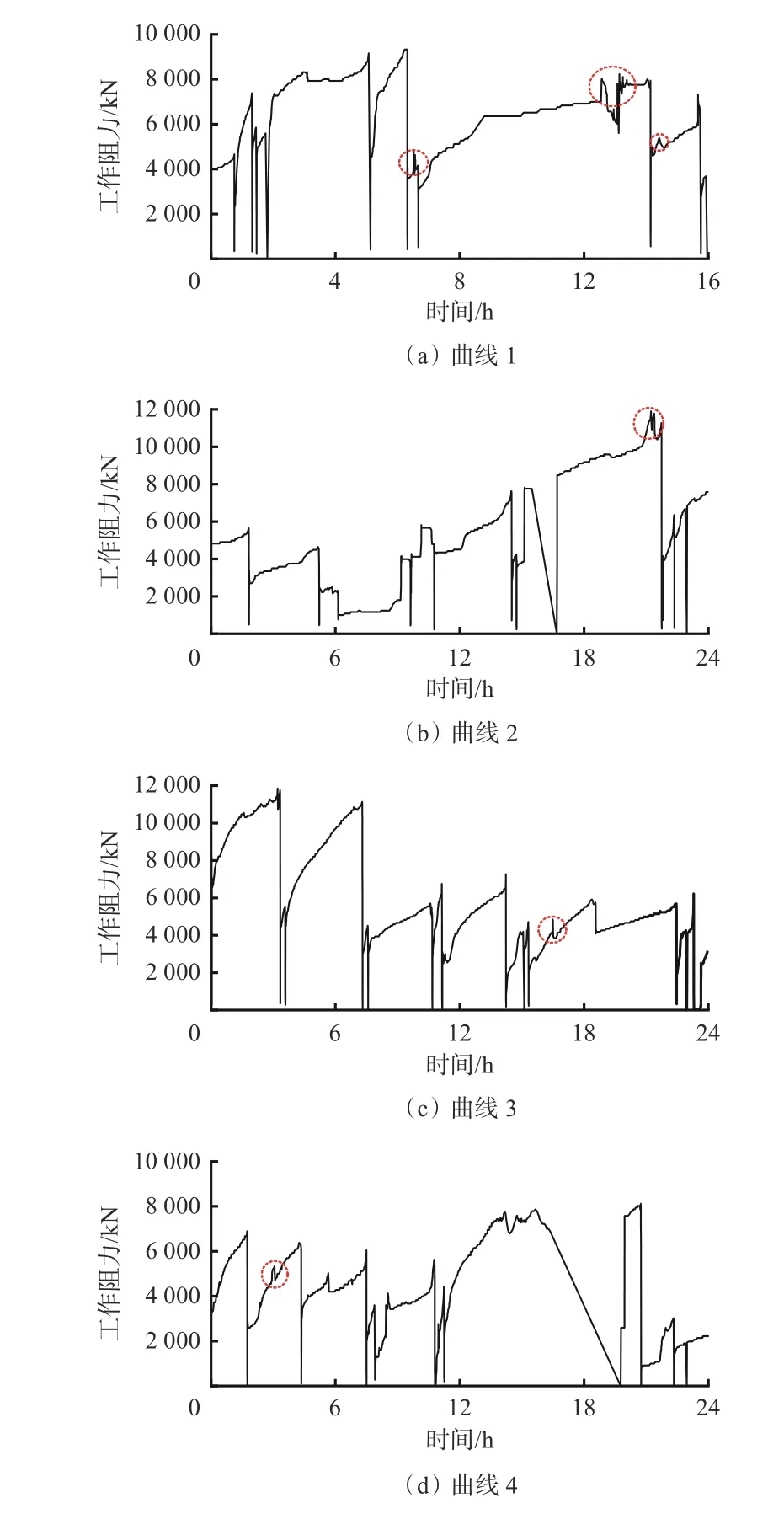

超前液壓支架工作阻力曲線如圖2 所示。在正常周期來壓中,液壓支架受到動載沖擊后,存在工作阻力急劇上升后急速下降現象,具有作用時間短、速度快等特點。在圖2(b)-圖2(d)中紅色虛線圈定區域,液壓支架正常工作時工作阻力分別為10 900,3 828,4 681 kN,動載沖擊時工作阻力分別為11 903,4 858,5 340 kN,為正常工作狀態下的1.10,1.27,1.14 倍。

圖2 液壓支架工作阻力曲線Fig. 2 Hydraulic support working resistance curves

1.2 動態系數定義

考慮動載作用時液壓支架工作阻力會增大,假設動載全程作用,則會形成一條新的液壓支架工作阻力變化曲線,根據新曲線對液壓支架進行選型,可提高巷道穩定性。因此,根據受動載沖擊前后工作阻力之間的數學關系,提出動態系數這一概念。

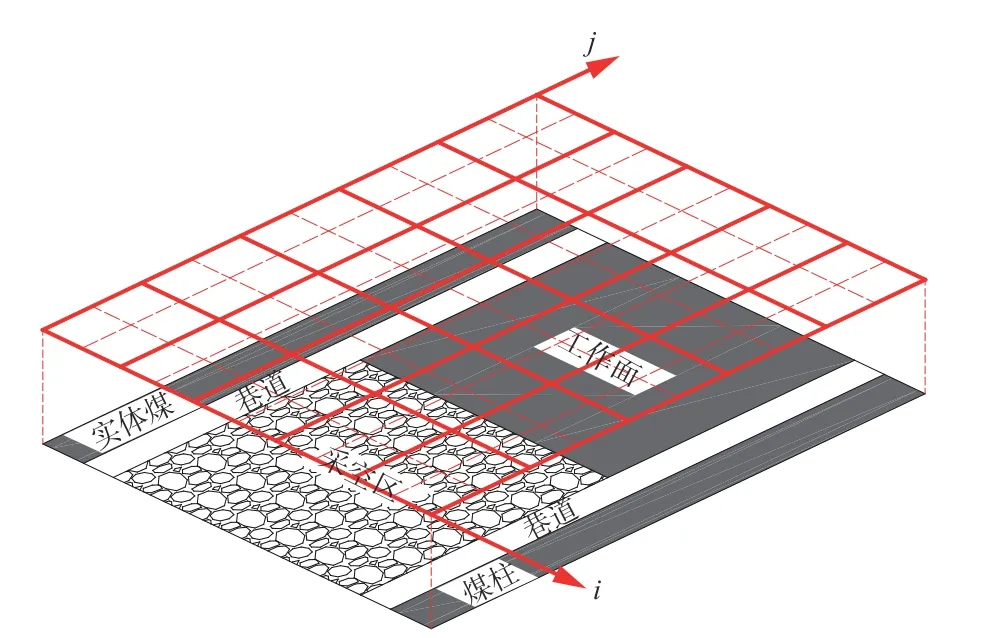

將工作面回采前方區域劃分為網格,如圖3 所示。將動載作用時液壓支架工作阻力(動載)與作用前工作阻力(靜載)的比值稱為動態系數分量,記作χi j(i,j為區域位置的橫坐標和縱坐標),令各區域動態系數分量的最大值為整個區域內的動態系數,用χi表示,即

圖3 區域劃分網格Fig. 3 Regional division grids

式中:(σ1)ij為動載;(σ0)ij為靜載。

根據GB 25974.2-2010《煤礦用液壓支架 第2部分:立柱和千斤頂技術條件》,立柱和支撐千斤頂的沖擊動載荷不超過液壓支架1.5 倍額定工作阻力[20]。考慮到液壓支架選型時工作阻力為額定工作阻力的60%~80%較合理,即為動載沖擊時工作阻力的40%~53%,所以沖擊地壓或易受動載沖擊影響的工作面動態系數可達1.8~2.5。當動態系數超過2.5時,液壓支架有較大概率出現壓架現象。

1.3 超前支護區域動態劃分

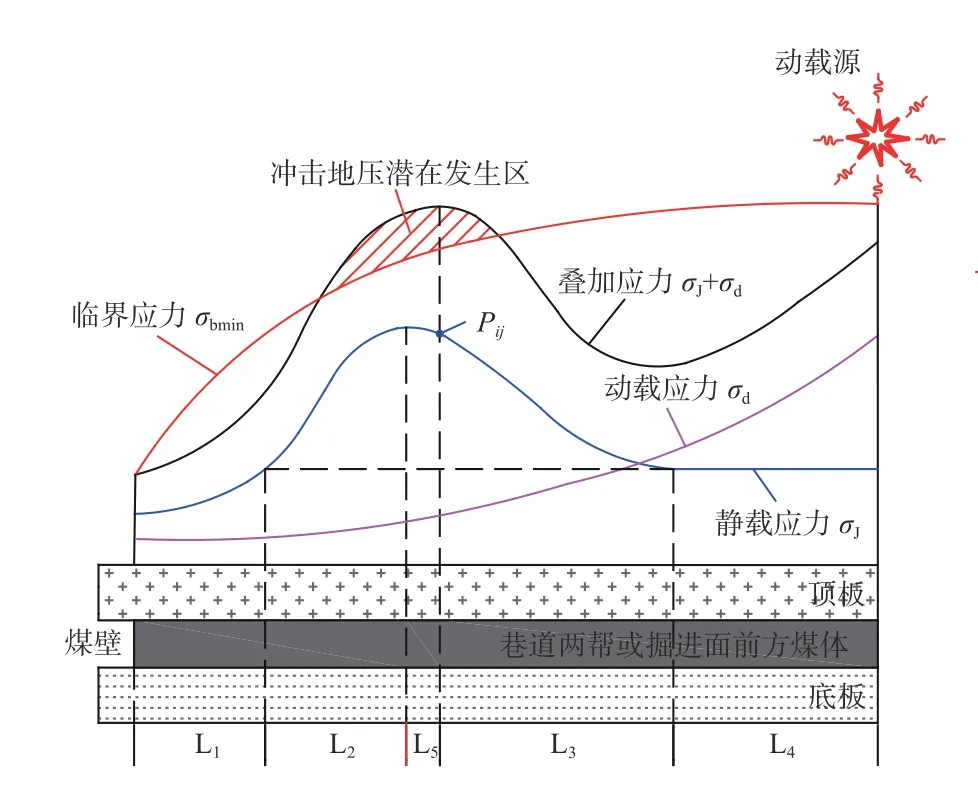

根據靜載條件下工作面前方煤體支承壓力分布特征,可將超前支承壓力影響區劃分為破裂區、塑性區、彈性區及原巖應力區。在動載擾動作用下,超前支承壓力峰值點向煤體內部轉移,將會產生新的塑性區,僅在彈塑性區寬度范圍和應力大小上有差別。假設動載作用下超前支承壓力峰值點與靜載超前支承壓力交匯點處應力為Pij,可建立圍巖應力模型,如圖4 所示,L1-L5依次為破裂區、塑性區、彈性區、原巖應力區、新增塑性區。交匯點即為巷道超前支護動態分界點。

圖4 動載作用下巷道圍巖應力模型Fig. 4 Stress model of surrounding rock in roadways under dynamic load

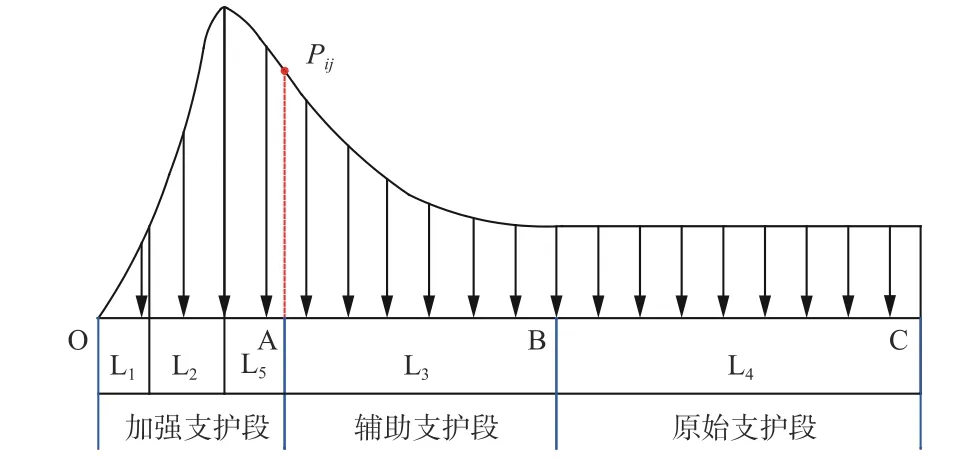

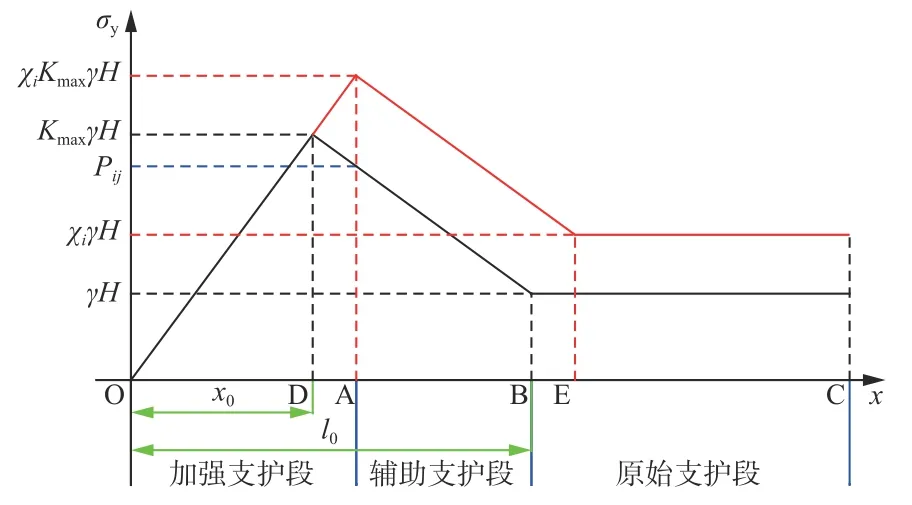

根據煤巖狀態及動態分界點,對巷道超前支護區域進行劃分,如圖5 所示。OA 段為加強支護段,由破裂區、塑性區和部分彈性區構成,需要較高強度超前支護設備加強頂板支護;AB 段為輔助支護段,主要以彈性區為主,煤體具有較好的承載效果,但支承壓力仍處于較高狀態,需要單體液壓支柱或單元式液壓支架輔助支護;BC 段為原始支護段,整體處于原巖應力區,不需要加強支護。

圖5 巷道超前支護區域劃分Fig. 5 Division of advanced support areas in roadways

2 動載沖擊下超前支承壓力分布

2.1 數值模擬模型

選取5304 工作面巷道為研究對象,通過軟件FLAC3D建立524 m×400 m×62 m(長×寬×高)的數值模擬模型。FLAC3D數值模擬分為靜載計算和動載計算2 個方面。靜載計算時,設定模型邊界為底部固定,前后左右水平約束,頂部自由,并施加20 MPa均布載荷;動載計算時,頂部和底部采用靜態邊界,前后左右采用自由邊界,以減少邊界波的反射。模型及監測網布置如圖6 所示。煤巖物理力學參數見表1。

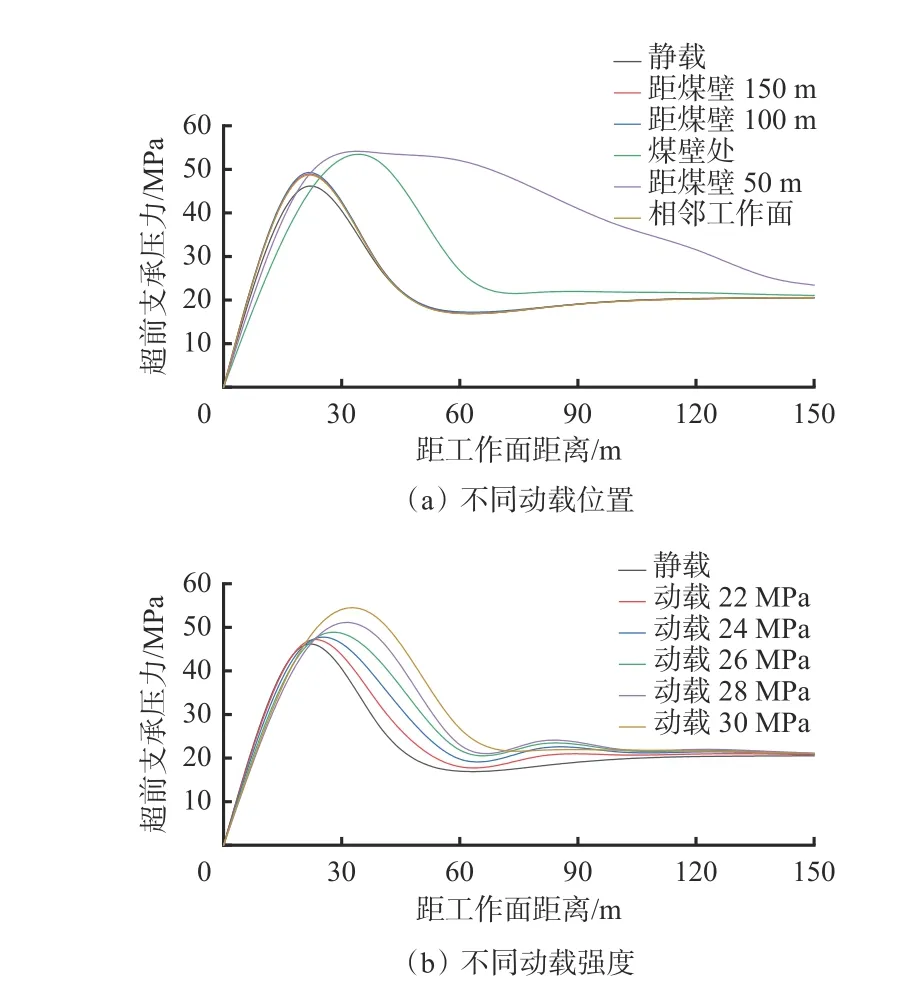

為研究動載沖擊條件下超前支承壓力變化規律,選取不同動載強度和位置進行探討:① 動載強度依次選取22,24,26,28,30 MPa。② 分別在工作面采空區(距煤壁150,100 m)、煤壁、工作面前方區域(距煤壁50 m)、相鄰工作面采空區施加動載荷。

2.2 結果分析

改變動載位置和強度,得到超前支承壓力變化曲線,如圖7 所示。由圖7 可知,以靜載狀態下超前支承壓力峰值點位置為基準點,在動載源強度不變的條件下,隨著動載源的靠近,超前支承壓力峰值逐漸增大,峰值點向煤體內部移動,塑性區范圍擴大;在動載源位置不變的條件下,隨著動載源強度的增大,亦產生相同變化規律。從幾何角度看,相對于靜載狀態下的曲線,超前支承壓力峰值點前的曲線基本重合;峰值點后,原巖應力區前的曲線斜率基本相同,向距工作面更遠處平移,向峰值點延伸;進入原巖應力區后曲線再次重合。

圖7 動載作用下超前支承壓力變化曲線Fig. 7 Variation curves of advanced support pressure under dynamic load

3 各區域支承壓力計算

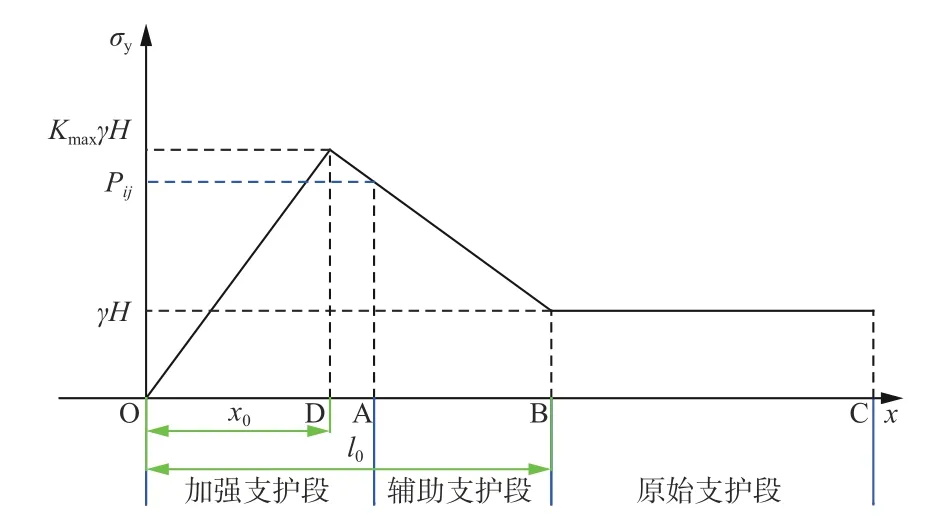

各區域支承壓力 σy如圖8 所示,x為工作面前方與煤壁的距離。以應力狀態為標準劃分,OD 段為破裂區和塑性區,寬度設為x0,DB 段為彈性區,寬度為l0-x0(l0為OB 段寬度),DA 段為新增塑性區;以巷道支護方式和強度為標準劃分,OA 段為加強支護段,AB 段為輔助支護段,BC 段為原始支護段。

圖8 各區域支承壓力Fig. 8 Support pressure in each area

為了方便計算,假設OD 段和DB 段支承壓力σOD,σDB均呈線性變化,其表達式為

式中:Kmax為最大應力集中系數; γ為上覆巖層的平均容重,kN/m3;H為煤層埋深,m。

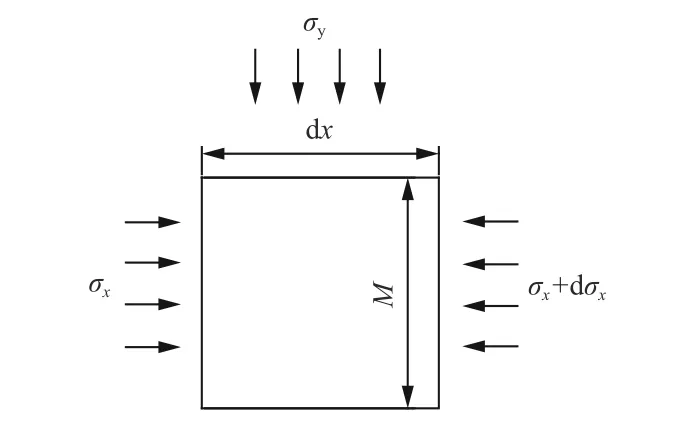

取寬度為dx、高度為M的受力單元體為研究對象,如圖9 所示。

圖9 單元體受力模型Fig. 9 Unit force model

單元體受力平衡方程為

式中: σx為x軸方向的應力;F為煤層與頂底板巖層之間的摩擦阻力;f為煤層與頂底板巖層交界面的滑動摩擦因數。

根據摩爾庫倫準則,OD 段內單元體支承壓力為

式中: φ為煤體內摩擦角,(°);c0為煤體黏聚力,MPa。

OD 段與DB 段交界處,即塑性區與彈性區交界處應力滿足以下條件:

將式(5)代入式(4),根據式(6)得

工作面煤壁處應力應滿足以下條件:

式中N0為煤壁處支撐力。

結合式(7)和式(8)可得OD 段寬度為

同理可得,DB 段彈性區內單元體支承壓力為

式中 λ為側壓系數。

將式(10)代入式(4),根據式(6)得

DB 段和BC 段交界處,即彈性區與原巖應力區交界處應力滿足以下條件:

結合式(11)和式(12)可得DB 段寬度l0-x0為

將式(9)和式(14)代入式(3)得

結合動載作用下超前支承壓力變化曲線,為了方便計算和分析,建立動載作用下巷道超前支承壓力計算模型,如圖10 所示。

圖10 動載巷道超前支承壓力計算模型Fig. 10 Calculation model for advanced support pressure in dynamic loading roadways

σOA與σOD表達式相同,但范圍變為0≤x≤xOA,xOA為OA 段的寬度。σAE為 χi倍σDB,其分段表達式為

將σOA=χiKmaxγH代入式(16)得

將式(17)代入式(14),即可求得動態應力Pij:

由式(18)可知,動態應力Pij主要受動態系數 χi、采深H和上覆巖層力學參數的影響。在煤層采深和煤巖體力學性質一定的條件下,動態系數 χi越大,動態應力Pi j越小,加強支護段距離越大,巷道超前支護區域范圍越大。

4 現場應用

根據趙樓煤礦5304 工作面地質參數,采深H取最大埋深865.98 m,綜合考慮采空區轉移應力、超前支承壓力和構造應力,煤層上最大應力集中系數按Kmax=2.0來估算;煤層采高M=3.5 m,內摩擦角φ=30°,黏聚力c0=3.53 MPa,煤層與頂底板巖層交界面滑動摩擦因數f=0.3,側壓系數λ=0.43,動態系數 χi取相鄰工作面實際監測值1.5。

經計算得到破裂區和塑性區OD 段寬度為16.28 m,超前支承壓力影響范圍為104.19 m,根據巷道超前支護區域劃分及超前支護長度不得小于120 m的規定[21],設加強支護段長度為24.41 m,輔助支護段長度為95.59 m。

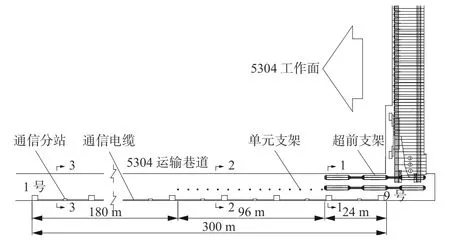

巷道超前支護方案:加強支護段長度為24 m,共3 組,6 個支架,24 根立柱,超前液壓支架型號為ZT45000/25/45;輔助支護段長度為96 m,支架排距為6.5 m,共15 個單元支架,單元支架型號為ZQ2000/22/48A;之后為原始支護段,沿用原有錨桿索支護方案。

采用KJ564 型頂板動態監測系統對5304 工作面巷道進行錨桿(索)受力、頂板離層和兩幫位移等監測。以監測巷道斷面為計量單位。測站開始監測時,最近的監測斷面為9 號監測斷面,位于中間巷前方8 m,斷面間隔50 m,共9 個監測斷面,從終采線至工作面方向依次為1-9 號。測點布置如圖11 所示。

圖11 頂板動態監測系統布置Fig. 11 Layout of dynamic roof monitoring system

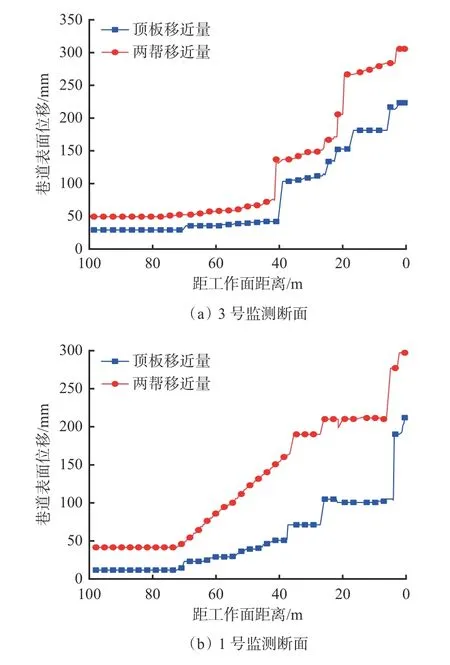

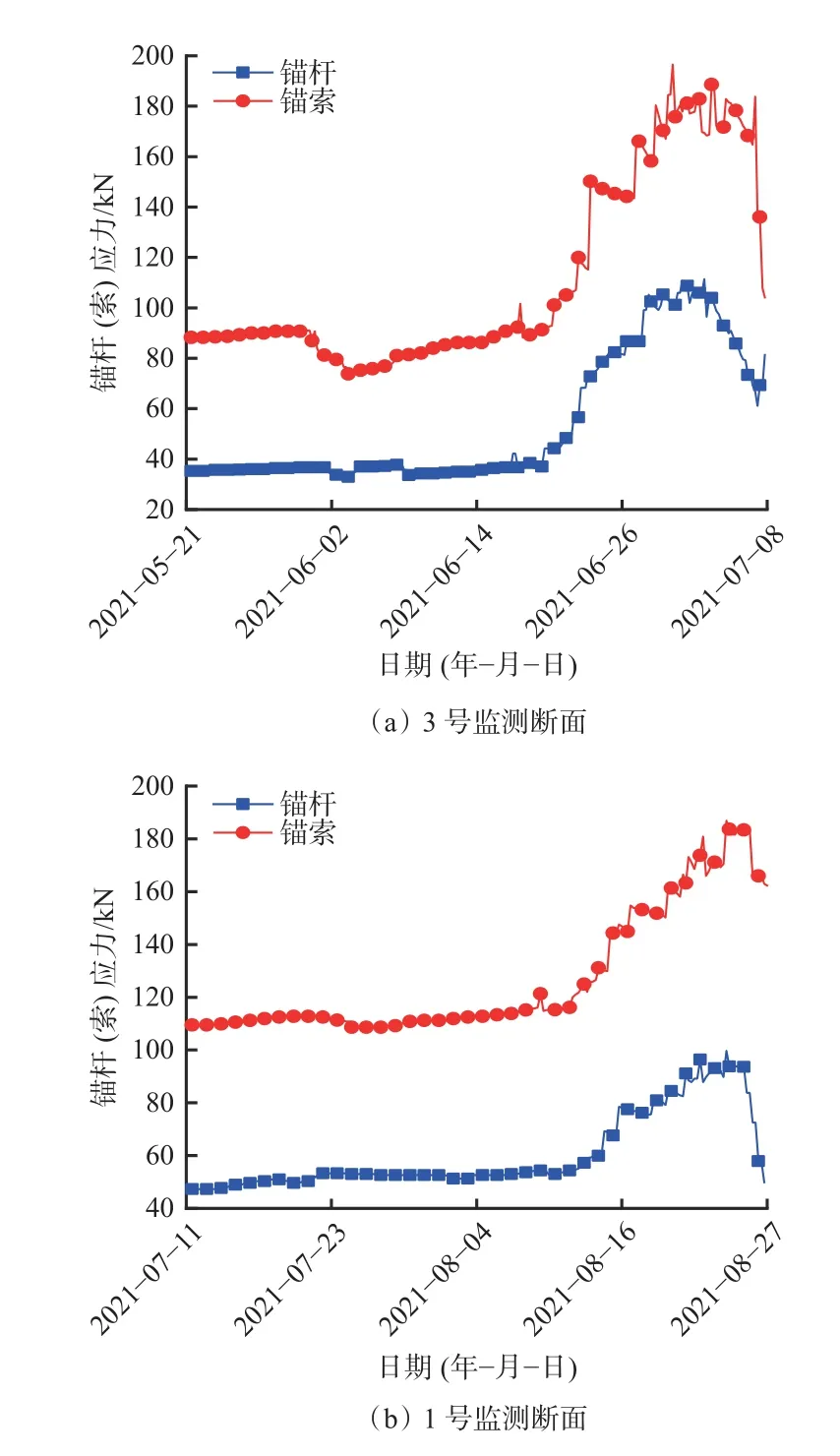

選取部分監測斷面,其巷道表面位移和錨桿、錨索應力監測結果如圖12 和圖13 所示。

圖12 巷道表面位移曲線Fig. 12 Roadway surface displacement curves

圖13 錨桿、錨索應力曲線Fig. 13 Stress curves of anchor rods and cables

由圖12 和圖13 可知,工作面回采期間巷道受到多次動載沖擊,3 號和1 號監測斷面巷道頂板和兩幫位移分別發生5 次和4 次突然增大現象;3 號監測斷面錨桿、錨索應力發生6 次突然增大現象,但巷道表面位移量和錨桿、錨索應力仍處于可控范圍,巷道超前支護效果良好,圍巖控制穩定。

5 結論

1) 通過監測動載下液壓支架工作阻力變化特征,分析了液壓支架工作過程中動載作用效果,提出了動態系數概念。根據動靜載條件下超前支承壓力及塑性區變化規律,設定動態應力點為巷道超前支承壓力分界點,將超前支護區域劃分為加強支護段、輔助支護段和原始支護段。

2) 通過數值模擬驗證了超前支承壓力在動載作用下的變化與理論分析結果一致,且以彈塑性區交界點為界限,兩側曲線具有一定幾何規律特征。建立了動載作用下超前支承壓力計算模型,求得動態系數與動態應力之間的關系表達式。

3) 現場實測結果表明,根據巷道超前支護區域劃分結果設計的支護方案支護效果良好,可滿足超前支護區域支護質量要求。