Mini LED背光關鍵技術研究與實現

陳培文

(冠捷顯示科技(廈門)有限公司,福建 廈門 361100)

1 LED背光的概述

作為液晶產品中重要配件之一的背光源,LED近年發展很快,不斷有新技術、新產品推出。LED(Lighting Emitting Diode)一般指發光二極管,是一種固態的半導體發光器件。工作原理是以固態的半導體芯片作為發光材料,在正向電壓下,半導體內的載流子發生復合,將過剩的能量釋放出,引起光子發射產生可見光。

在小間距LED基礎上衍生出來的一種新型LED顯示技術Mini LED,也被稱為“百微米級發光二極管”,其中小間距LED是指相鄰燈珠點間距在2.5 mm以下的LED背光源,Mini LED是介于傳統LED和MicroLED之間的背光技術,是傳統LED背光的改進版本,當前行業普遍認為在75~300 μm范圍芯片尺的LED可以稱為Mini LED。

2 Mini LED方案設計及實現

本文介紹一種超高清、高對比度、高亮度的Mini LED背光技術,通過搭配SOC的動態區域調光功能,可實時根據各區域畫面內容,動態調整對應區域背光亮度,同時對液晶畫面圖像進行補償。本文中采用SOC+MCU(單片機)設計方案,搭配32顆32通道高精度LED驅動芯片,實現1024背光區域動態控制,Mini LED顆數為10 000+,亮度峰值可達1 500 nits,可實現媲美OLED的顯示效果[1]。將LED驅動芯片與LED燈集成在同一片燈板上,大大簡化了連接復雜度,降低了產品成本[2]。

2.1 SOC動態區域背光控制

TV SOC集成了動態區域背光控制算法,通過將圖像畫面劃分為二維矩陣顯示區域,并分別統計各個區域的亮度信息,產生相應的區域背光數據。將區域背光數據送至對應的背光區域,并驅動背光LED亮度,可控制各個顯示區域背光亮暗,達到降低背光功耗,提高畫面對比度和顯示效果的目的。基于單片機的local dimming方案由三個部分組成,分別是SOC、單片機和LED驅動芯片,SOC采集圖像信號并通過SPI接口發送資料給單片機,單片機進行資料處理后再通過SPI控制多個LED驅動。

2.2 Mini LED背光燈板

與傳統LED燈相比,Mini LED燈尺寸小,燈板上可集成更多的LED燈,從而實現更多的區域劃分。本文中方案背光燈板采用Mini LED燈作為發光源,整機分區數達1 024區,每個分區集成10顆Mini LED燈,整個燈板Mini LED顆數達10 000+,實現了高對比度、高亮度以及更加細膩的顯示效果[3]。

Mini LED需要LED驅動芯片進行驅動,本文中方案采用了32顆32通道的LED驅動芯片,每顆驅動芯片可驅動32個Mini LED背光區域[4]。為簡化系統設計、減少連線、降低成本,將驅動芯片與Mini LED燈集成在同一塊子燈板上,并通道SPI接口進行背光亮度調節。整個背光由若干子燈板拼接而成[5]。

2.3 單片機背光控制板

SOC只能按順序送出背光區域數據,這與Mini LED燈板的區域映射順序不同,且由于燈板分區數多,數據量大,SOC無法通過SPI直接控制驅動芯片。單片機背光控制板用于接收SOC SPI背光數據,進行背光區域重新映射,并驅動對應背光區域的驅動芯片來控制Mini LED亮度。此外,單片機設置有多路SPI輸出,多路SPI輸出可同時工作,送出背光數據驅動不同的子燈板,以提高數據傳輸速度,增加傳輸吞吐量,使背光系統更加穩定可靠。

2.4 靜態掃描與動態掃描驅動控制的比較

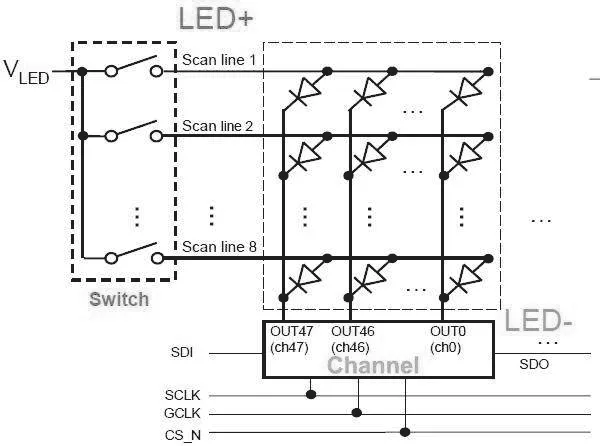

(1)靜態掃描驅動:共用VLED+,將每串LED-連接到驅動芯片的一組輸出(圖1)。優點是控制架構簡單,零件少,1 000區背光灰階表現最佳。缺點是應用于高區數的驅動芯片成本過高。

圖1 靜態掃描驅動

(2)動態掃描驅動:通過開關切換VLED+掃描線,搭配多串LED-,實現矩陣架構(圖2)。優點是在進行高區數應用時,驅動芯片成本相較PM驅動大幅下降。缺點是掃描線越多,每串LED分配到的點亮時間等比減少,需求Peak電流等比增加;因芯片驅動電流增加數倍,會出現芯片過熱問題;不同燈串陰極、陽極相連,在快速切換時會造成互相干擾,影響灰階表現。

圖2 動態掃描驅動

2.5 傳輸協議

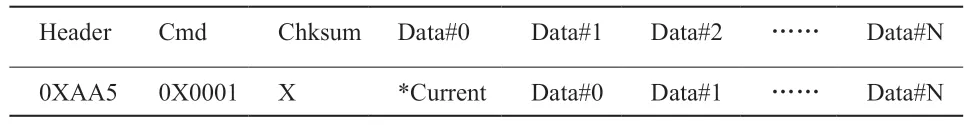

為了讓SOC能將背光數據穩定可靠傳輸給單片機,本文中方案制定了SOC與單片機之間的SPI接口傳輸協議,SOC發送給單片機的數據包包括包頭(Header)、命令碼(Cmd)、校驗值(Checksum)、數據(Data#N),背光數據包涵蓋的內容如表1所示。

表1 背光數據包涵蓋的內容

背光數據包的每個區域對應Mini LED燈板的一個區域,背光數據為16比特。背光數據傳送方式是從左到右,從上到下,按順序發送。

3 技術難題及解決方案

3.1 背光分區數多,驅動復雜,連線眾多。

解決方案:傳統LED背光,驅動板和LED燈板相互獨立,有多少區域,就需要多少連線。對于Mini LED背光燈板來說,分區數達1 024區,若仍采用傳統的驅動架構,則其連線就需要1 024根連線。采用驅動芯片與Mini LED燈板集成的架構,則只需SPI接口就可驅動全部背光區域,大大減少了連線,降低產品復雜度,節省了產品成本。

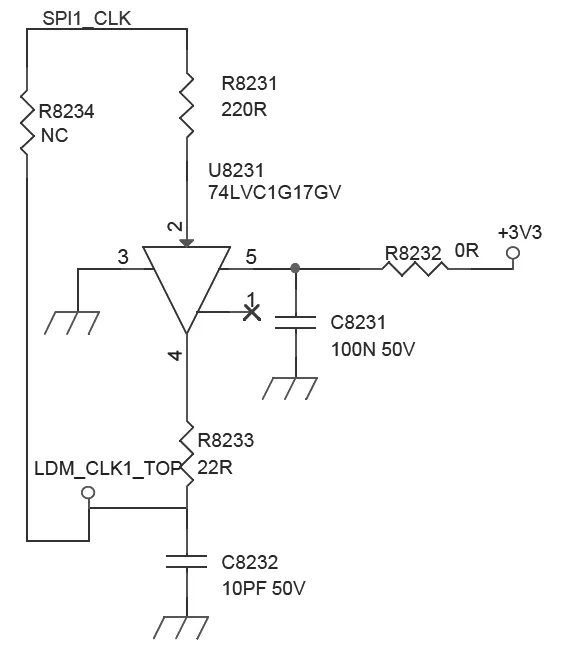

3.2 SPI信號受干擾,背光閃爍、熄滅

解決方案:由于驅動芯片集成于燈板上,導致單片機與驅動芯片之間的連線過長,SPI信號易受干擾,信號質量變差。在燈板上增加接收緩存(Buffer)發送SPI信號以解決此問題(圖3)。

圖3 燈板緩存原理圖

3.3 波長一致性的問題

一般使用化學氣相沉積的方法來生產M i n i LED芯片,但是,由于這個方法存在膜厚均一性的缺陷,反映到到芯片性能上就會導致發光波長一致性出現問題。

改善措施:為了解決這個問題,LED產業通常會運用多次分選技術,一個規格(Bi n)的精度一般是2.5 nm,Mini LED背光技術所用的芯片需要考慮亮度和色度一致性的問題,而且數量龐大,為了滿足這些條件,規格的精度需要控制在1~1.5 nm,不僅需要優化晶圓生長過程、提高芯片的波長一致性,同時對分選精度也提出了更高的要求。在小電流驅動下,芯片自身外量子效率會隨著芯片尺寸的減小而下降。在低電流工作時,Mini LED背光芯片的光電轉換效率會隨之大幅降低,相比之下,藍光芯片的光電轉換效率下降幅度較少,能夠滿足產品的實際應用需求。這也是當下Mini LED背光產品通常都使用藍光LED芯片配合光轉換材料實現白光發射的原因。光轉換材料的選擇以量子點材料為最佳,量子點材料可顯著提升Mini LED背光產品的色域[6]。

4 結束語

本文介紹了SOC + MCU Mini LED背光方案,并組配為75〞樣機,經過測試部測試及確認,亮度為1 600 nits,1024分區色度和亮度一致形成一個整體,色彩艷麗媲美OLED。采用驅動芯片與Mini LED燈板集成架構,可有效降低了成本,成本比同規格FPGA方案低20%以上,達到項目方案目標。■