基于混合模型的煤氣化過程模擬研究

方薪暉,安海泉,劉 臻,李 燁,孫凱蒂,彭寶仔

(北京低碳清潔能源研究院,北京 102209)

建立煤氣化模型是研究氣化過程的重要手段,當前煤氣化模型主要集中在氣化機理模型[1-2],氣化機理模型一般是基于系統處于穩態,其輸入變量為運行參數在一段時間的平均值,模型單次運行只能模擬一個工況,這樣的單工況機理模型在氣化爐設計及研究中已有廣泛的應用,孟輝等[3]基于Aspen Plus 軟件建立了Texaco 氣化爐模型,研究分析了氣化爐的水煤漿質量分數、氧煤比和氧氣純度對氣化結果的影響。安海泉等[4]使用Unisim 軟件建立了500 t/d 水煤漿氣流床氣化爐模型,根據3 種物料的實驗運行結果對模型進行校核和優化。

對于氣化爐的在線優化、狀態監測及關鍵參數的軟測量而言,往往需要建立精準的在線模型,對氣化爐運行過程進行連續不斷的模擬計算[5-6],這時就需要將單工況機理模型進行自動化控制以實現連續運行,形成一種能夠進行長周期模擬計算的機理模型,但是機理模型也有其先天的不足,由于氣化爐進料煤的煤質多變會導致反應動力學參數不適用[7],氣化爐及附屬設備的操作特性也會隨時間而發生改變,這就使得氣化機理模型難以在長周期范圍內保持較高的準確性,長周期機理模型的殘差較大是當前面臨的一個主要問題,因此有必要對機理模型進行修正。

近年來人工智能的大力發展使得氣化爐數據模型受到了很大的關注[8-9],數據模型避開了氣化過程的反應機理,對于原料多變的氣化爐有較高的適應性。將數據模型和機理模型結合形成的混合模型既具有良好的預測性又可以借助數據模型來減小殘差[10]。筆者首先利用通用流程模擬軟件Unisim 建立煤氣化單工況機理模型,并將該模型與VBA 相結合開發了氣化爐的長周期機理模型,然后對機理模型并聯BP神經網絡模型的混合模型進行了驗證與分析,最后對該混合模型在氣化指標預測和氣化性能分析方面的應用進行了研究。

1 氣化模型的建立

1.1 機理模型

1.1.1單工況機理模型

Unisim 是基于反應動力學來建立氣化爐模型,當氣化爐處于穩態時,取煤漿流量和氧氣流量的24 h 平均值作為模型輸入變量。根據氣化反應的特點,將氣化爐分為熱解、氣化和激冷3 個區[4]。熱解區為全混流反應器,根據熱解過程的質量平衡、熱量平衡將煤中揮發分裂解成常規小分子,如CO、CO2、H2、H2O、CH4等,熱解所需熱量與氣化過程進行耦合處理。氣化區主要包含的反應為:煤的燃燒、氣化反應、合成氣的燃燒反應、甲烷化反應和水煤氣變換反應等,反應方程式如式(1)~(9)所示,其中非均相反應(式(1)~(4))采用未反應收縮核模型[11-12]來計算,通過設置活化能、指前因子等參數來調節各反應速率。Unisim內置的數據校正器 Data calibration utility 可根據工廠運行數據修正各個反應動力學參數,調整爐內各個均相和非均相反應的速率,以匹配不同煤種的反應特性。激冷區為激冷水與高溫合成氣的接觸式換熱過程,用閃蒸平衡來描述該過程,不考慮液滴在合成氣中的夾帶。

1.1.2長周期機理模型

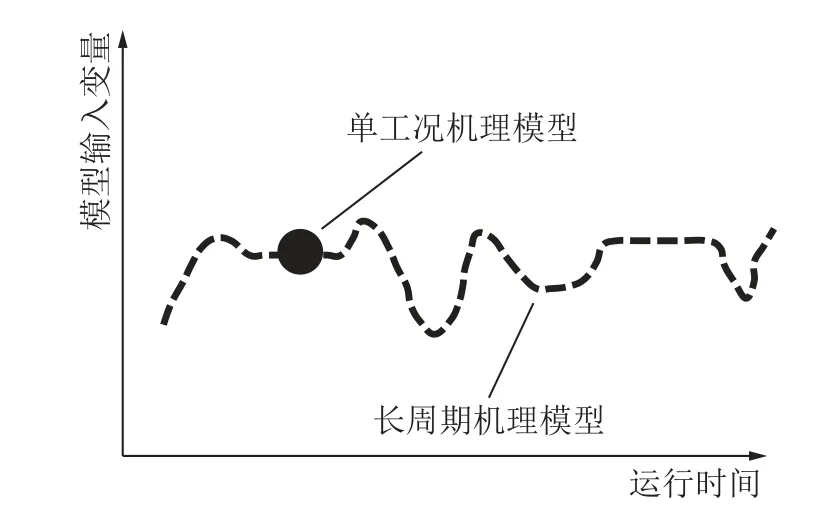

長周期機理模型是在單工況模型的基礎上進行開發,其與單工況機理模型最大的區別是:模型輸入變量由單一數據源變為一段時間的數據集合,如圖1所示。單工況機理模型中的氧氣和煤漿流量為一定值,而長周期機理模型中的氧氣和煤漿流量則為動態變化的運行實時數據。

圖1 模型輸入變量對比Fig.1 Comparison of model input variables

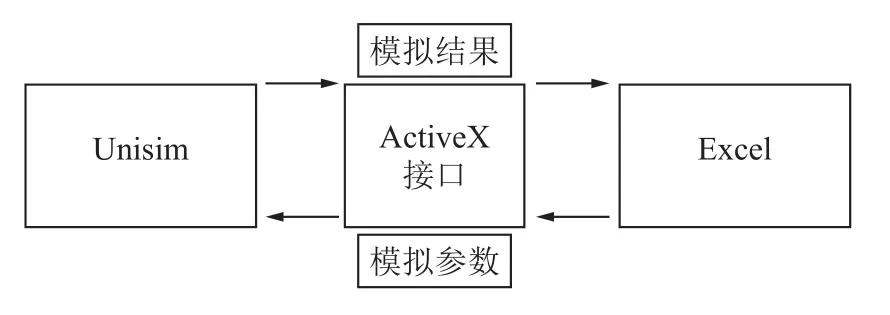

長周期機理模型應用Activex 技術,在Excel 的VBA 平臺進行自主開發,模型通過VBA 程序對該時間段內的每一個工況進行連續運行,實現長周期的模擬計算。ActiveX[13]是 Microsoft 提出的一組使用部件對象模型(Component Object Model,COM),使得軟件部件在不同環境中進行交互的技術集,Unisim 的Windows 用戶界面是一個ActiveX 服務器應用程序,它作為Activex 控件為外部應用程序提供了相應接口,用戶通過接口程序把Unisim 模型的輸入輸出與其他應用程序如過程綜合、設計軟件或優化算法等相連接,實現軟件集成。利用Active X 接口實現Excel 與Unisim 之間的交互如圖2 所示。

圖2 Excel 與Unisim 交互過程Fig.2 Interaction relationship between Excel and Unisim

1.2 混合模型

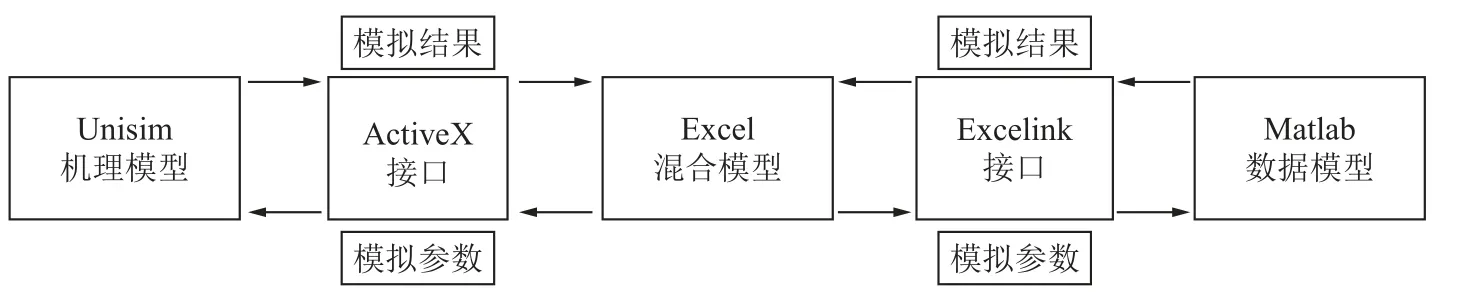

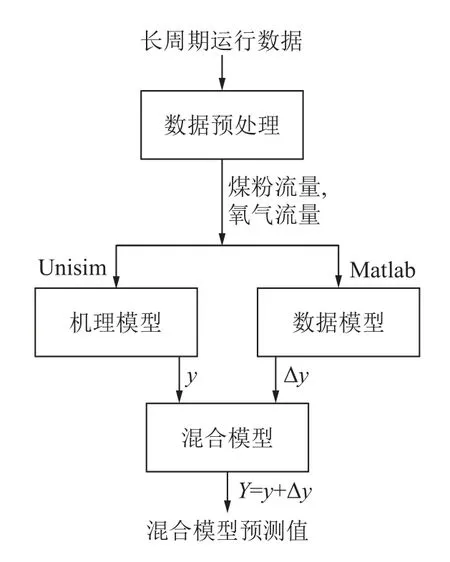

混合模型通過機理模型與數據模型的耦合來建立。混合模型以Excel 作為中間平臺,在后臺調用Matlab 數據模型和Unisim 機理模型,Excel 與Matlab 之間通過插件Excellink 作為接口,實現數據交互的過程如圖3 所示。

圖3 混合模型數據交互過程Fig.3 Data interaction relationship of the hybrid model

混合模型中的機理模型和數據模型采用并聯結構[14-15],如圖4 所示。混合模型計算公式為

圖4 混合模型結構Fig.4 Mixed model structure

式中,Y為混合模型輸出值;y為機理模型計算值;Δy為神經網絡模型輸出值。

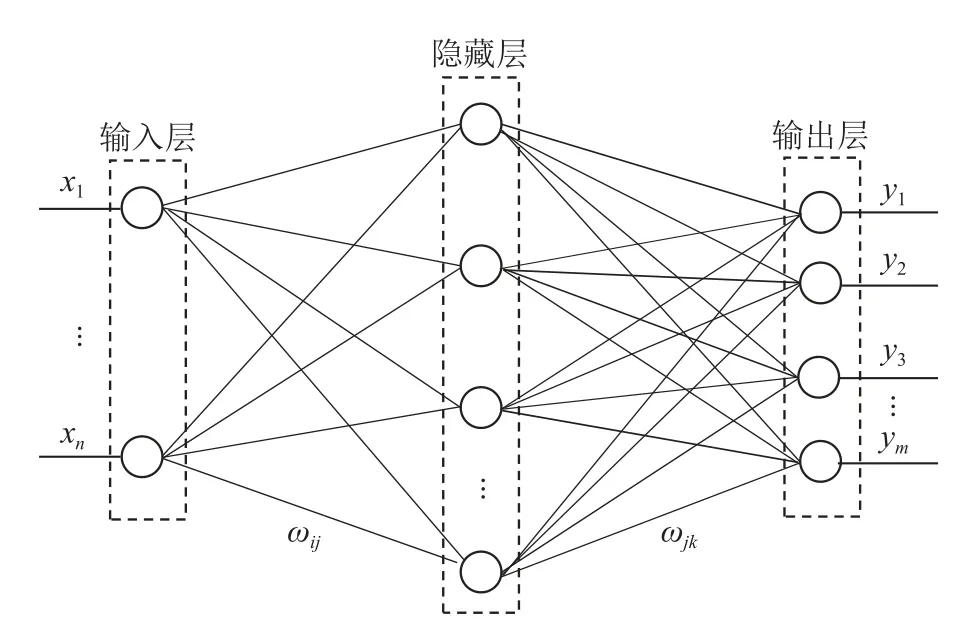

數據模型采用Matlab 中的BP(Back Propagation)神經網絡工具箱來建立,BP 神經網絡是目前應用最廣泛的神經網絡,其思想是梯度下降法,利用此法最終實現預測值與真實值誤差、均方差達到最小[16-18]。本文神經網絡模型采用3 層網絡模型,為2-10-4結構,如圖5 所示,該模型屬于多輸入多輸出結構,輸入層的2 個神經元為煤漿流量和氧氣流量,中間隱含層為10 個節點,輸出層的4 個神經元為氣化溫度,合成氣中H2、CO 和CO2摩爾分數的運行值與Unisim機理值的差值,樣本量為1 400 組氣化爐運行數據。

圖5 BP 神經網絡結構Fig.5 BP neural network structure

該神經網絡的訓練集、驗證集和測試集的比例分別為75%、15%、15%。根據輸入系列(x1,x2,…,xn)和輸出序列(y1,y2,…,ym)確定網絡輸入層節點數n為2、輸出層節點數m為4、隱含層節點數為10,并初始化輸入層、輸出層、隱含層神經元之間的連接權值ωij、ωjk,初始化隱含層閾值a,輸出層閾值b,給定學習速率和神經元激勵函數。然后開始隱含層輸出計算,根據輸入變量x,輸入層和隱含層間的連接權值ωij以及隱含層閾值a,計算隱含層輸出H。

式中,L為隱含層的節點數;f為隱含層激勵函數:

根據隱含層輸出H,連接權值ωij和閾值b,計算BP 神經網絡的預測輸出Δy[19]:

2 結果與討論

2.1 機理模型驗證與分析

2.1.1單工況機理模型

一個男人舉起匕首向我沖過來,而我舉起早已抓在手里的椅子,狠狠地砸在他頭上,木片散落一地,我撿起了匕首,擋在白衣女孩身前,準確無誤地將匕首插在撲過來的男人胸口,他捂住心臟,不可思議地瞪大了眼睛,倒在地上。

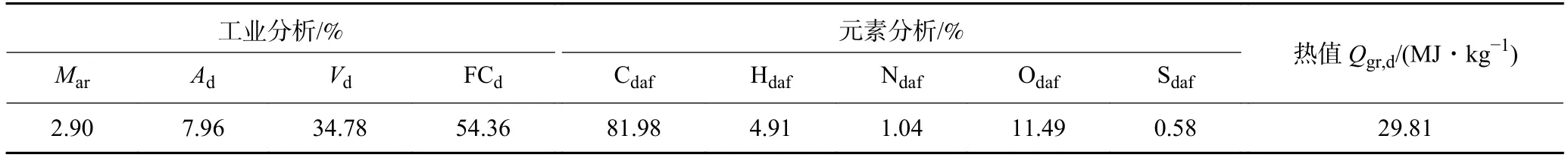

為考察單工況機理模型對氣化指標的模擬精度,本文以國家能源投資集團榆林化工有限公司3 000 t/d水煤漿氣化爐為對象,將氣化溫度、合成氣組成作為考察指標,氣化溫度為氣化爐爐膛熱電偶測量值。取穩定工況下煤漿流量、氧氣流量的24 h 平均值作為模型輸入,該工況下的氧煤比為485 Nm3/m3,氣化爐熱損失為干基煤發熱量的3%,煤漿質量分數為62%,模型輸出為氣化溫度、合成氣組成等指標,氣化區采用Unisim 內置的Calibarion 工具對各反應動力學參數進行校正。原料煤為某礦區低階煤,煤質數據見表1。

表1 氣化原料煤的煤質分析Table 1 Coal quality analysis of gasification raw coal

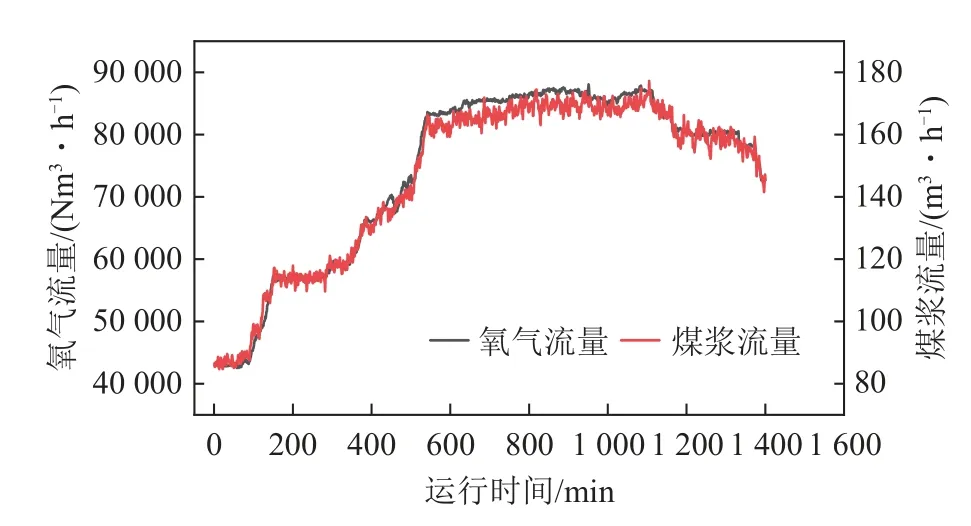

單工況機理模型的模擬結果見表2,氣化主要指標的模擬誤差小于5%,由此可知,對于單工況的氣化爐模擬,由于煤質不變,氣化系統處于穩態,基于反應動力學的機理模型是可以將誤差降低至較小范圍。

表2 單工況機理模型計算結果Table 2 Simulation results of single working condition mechanism model

2.1.2長周期機理模型

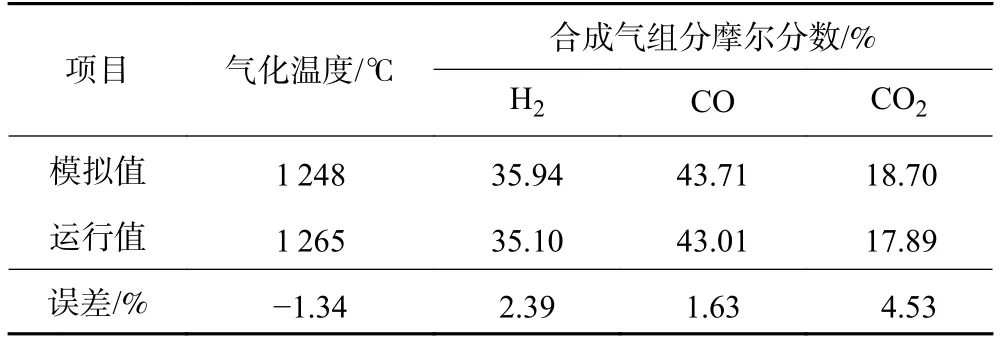

長周期機理模型的輸入變量為1 400 min 的煤漿流量和氧氣總流量,數據頻率為1 組/min,其中煤漿流量、氧氣流量選取原則為氣化爐整個操作窗口內的數據集合,以保證數據模型具有更廣泛的適用性,該氣化爐設計負荷為176 m3/h 煤漿,本文煤漿流量為85~170 m3,如圖6 所示。

圖6 長周期機理模型輸入變量Fig.6 Input variables of long period mechanism model

對氣化爐開展長周期的模擬,以氣化溫度為指標來驗證長周期模型的準確性。長周期機理模型的模擬值與運行值間的吻合程度采用相關系數來量化表征,相關系數是反應變量之間關系密切度的統計指標,相關系數取值在1~-1。1 表示2 個變量完全線性相關,-1 表示2 個變量完全負相關,0 表示2 個變量不相關。氣化溫度的平均波動幅度用相對標準差RSD來表征:

式中,N為采集個數;zp為氣化溫度的離散值;為采集周期內的平均值。

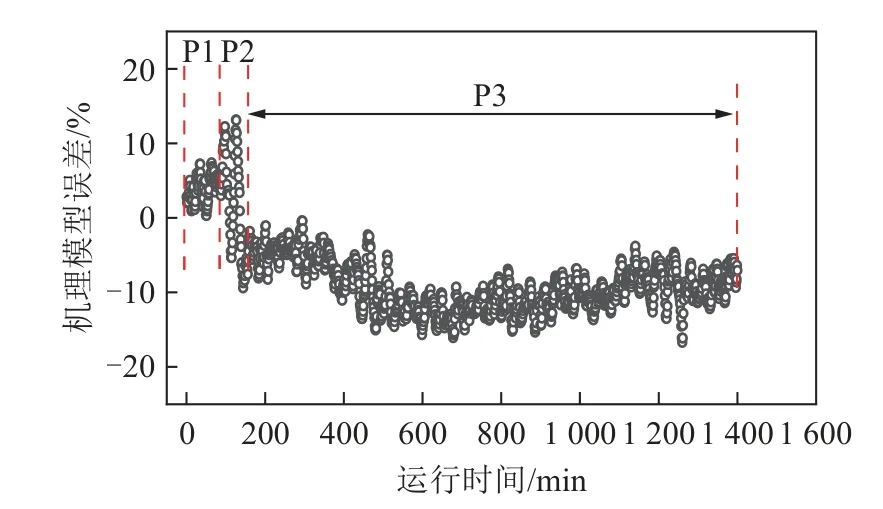

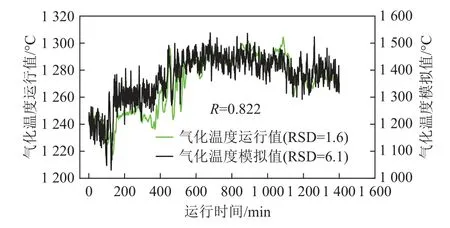

長周期機理模型的模擬值與運行值如圖7 所示,可看出氣化溫度模擬值的變化趨勢與運行值保持一致,相關系數達到0.822,同時也可看出模擬值的波動較大,其RSD 是運行值的3.8 倍,由圖8 可知在P1 階段(0~100 min)時,氣化爐模擬值與運行值吻合較好,誤差在5%以內;但是P2 階段(100 min 后),模擬誤差增大至-5%~15%;P3 階段的模擬最大誤差變為負偏差-15%,這說明在氧煤比不斷變化的工況下,長周期機理模型無法減小氣化溫度的模擬殘差。從氣化反應機理分析,P1 階段模擬誤差較小是因為入爐煤的動力學參數與模型內置的參數吻合,使得氣化爐模型對合成氣組分和熱平衡計算與運行值吻合度高,在P2和P3 階段由于煤質波動較大,其原料煤的反應動力學參數與Unisim 的設定值偏離較大,則難以保證模型的準確性。

圖7 長周期機理模型對氣化溫度的模擬結果Fig.7 Simulation results of gasification temperature by long period mechanism model

圖8 長周期機理模型的模擬誤差Fig.8 Simulation error of long period mechanism model

2.2 混合模型驗證與分析

混合模型采用與長周期機理模型相同的輸入變量,煤漿流量、氧氣流量及動力學參數均與機理模型保持一致。混合模型模擬結果如圖9 所示,以X(CO)、X(CO2)、X(H2)分別表示合成氣中CO、CO2和H2的摩爾分數,可看出氣化溫度、合成氣組成在1 400 min內的變化趨勢與運行值吻合良好,采用相關系數來表征混合模型計算值與運行值的變化趨勢吻合程度,混合模型計算值與運行值間的相關系數R均為0.8 以上,其中氣化溫度高達0.961,由前文可知機理模型的氣化溫度模擬值與運行值的相關系數R為0.822,混合模型模擬精度遠大于前文介紹的長周期機理模型。

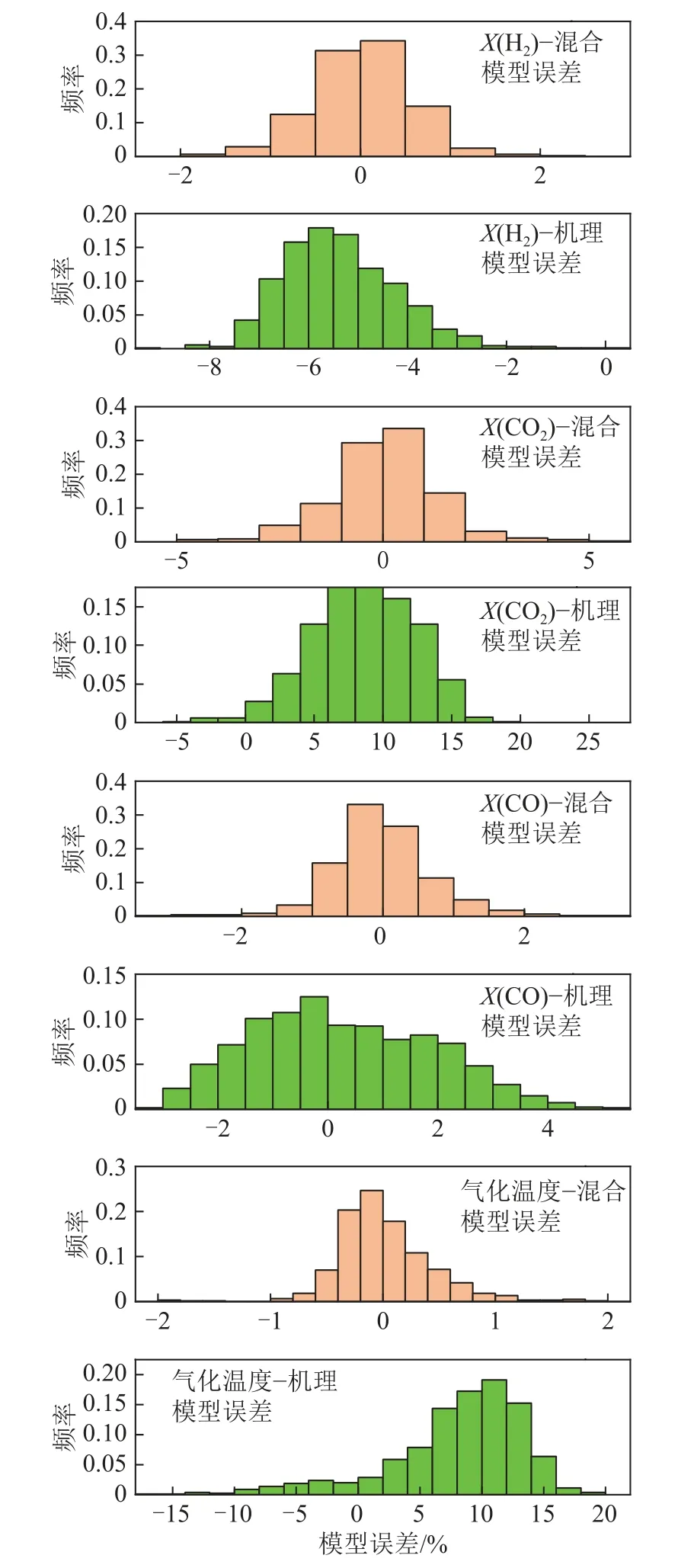

圖10 為對1 400 min 的混合模型和機理模型的模擬誤差進行統計分析,由圖10 可看出混合模型對氣化溫度、合成氣組成的模擬誤差均在2%以內,遠小于機理模型的計算誤差,機理模型計算的H2和CO 摩爾分數的誤差在8%以內,CO2摩爾分數和氣化溫度的最大誤差達到18%。

圖10 混合模型模擬誤差的統計分析Fig.10 Statistical analysis of simulation error of hybrid model

2.3 混合模型的應用

2.3.1氣化指標預測

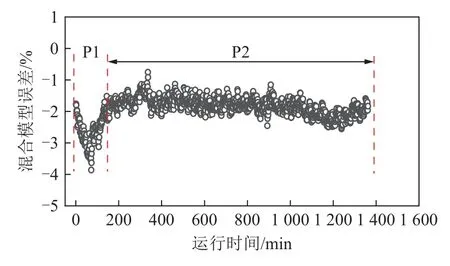

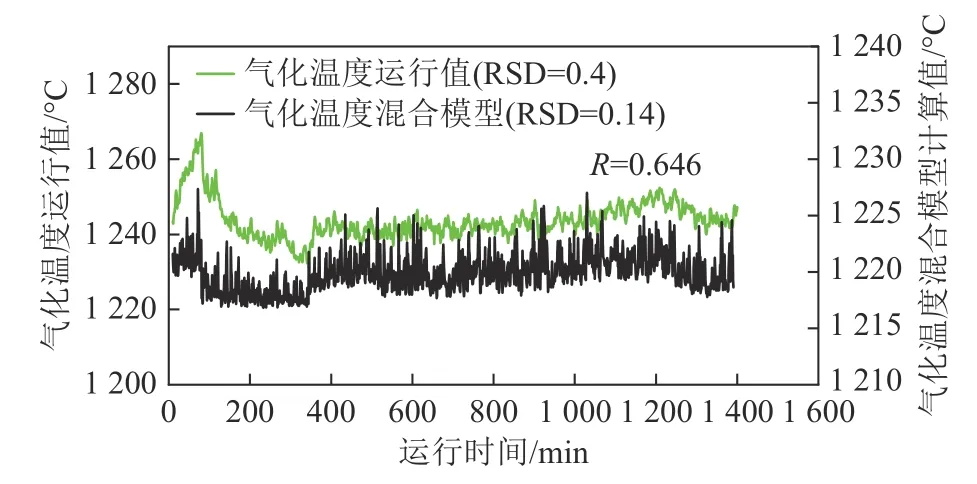

模型的適用性主要體現在工況改變后的模擬精度,對氣化爐而言,設計負荷下的氣化性能指標與低負荷下有著較大不同,為考慮更換工況后的混合模型的模擬精度,本文對不同工況下的氣化指標進行模擬預測。如前文所述,該混合模型是基于氣化爐負荷在煤漿流量70~170 m3/h 時來建立,本文考察當氣化爐負荷為60%(煤漿流量104~108 m3/h)時混合模型的預測性。混合模型對氣化溫度的預測結果如圖11 和圖12 所示,由此可知,在更換工況后,混合模型仍然有較高的準確性,在P1 階段(0~170 min)氣化溫度的模擬誤差在4%以內,在P2 階段(170~1 400 min)模擬誤差減小至2%以內,對比初始混合模型可知,該負荷下混合模型對氣化溫度的預測誤差稍增大一點,模擬誤差由之前的2%增大至4%以內。值得注意的是該負荷下混合模型誤差為負偏差,即模擬值偏小,而且該負荷下的氣化溫度運行值與模擬值的相關性系數R為0.646,也明顯低于初始模型的0.822。

圖11 混合模型誤差分析Fig.11 Error analysis of hybrid model

圖12 60%裝置負荷下混合模型對氣化溫度的預測Fig.12 Prediction of gasification temperature by hybrid model under 60% unit load

2.3.2氣化性能分析

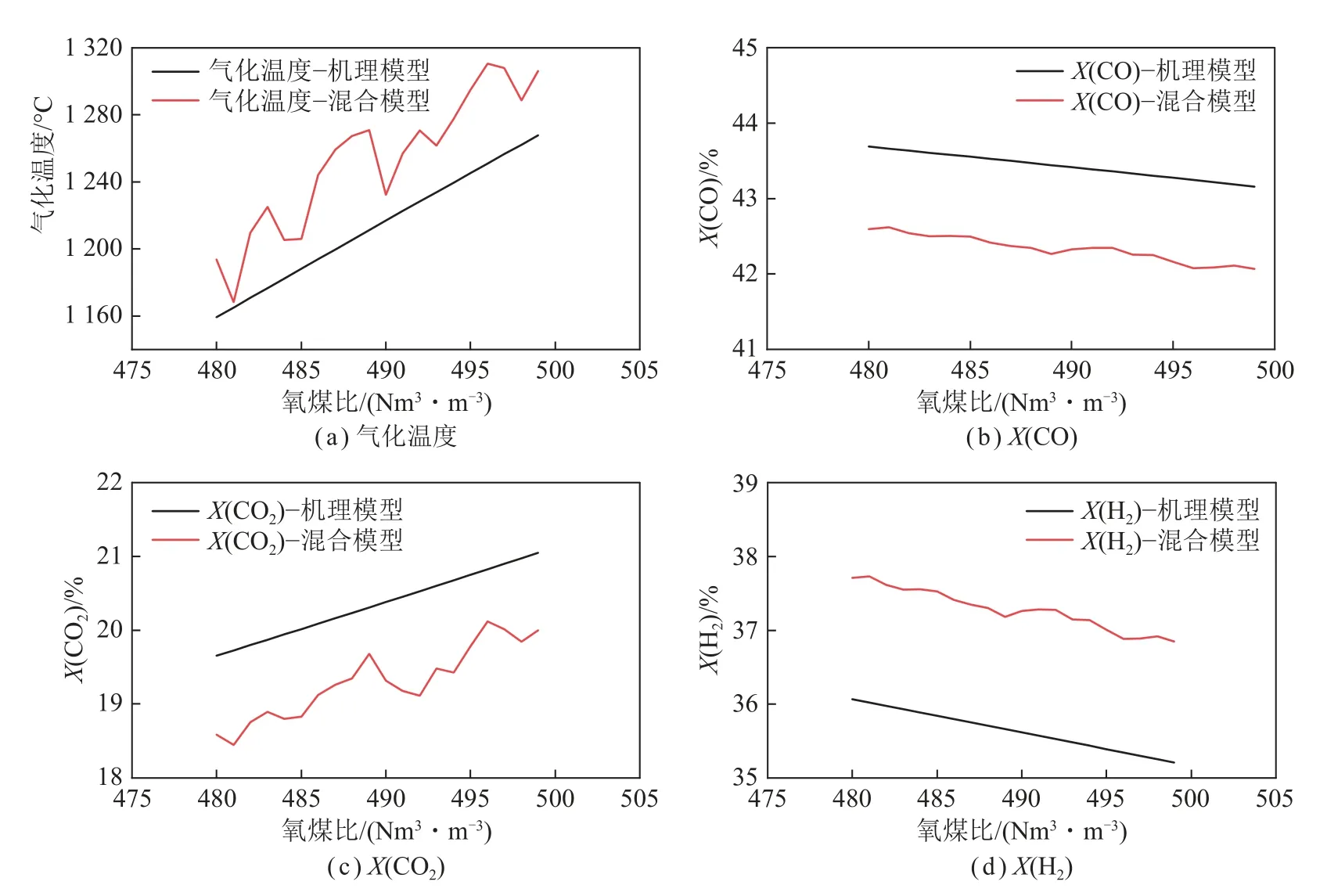

基于混合模型和機理模型,對不同氧煤比下的氣化性能進行了分析。如圖13 所示,混合模型中氧煤比對氣化指標的影響規律與機理模型保持一致。隨著氧煤比從480 Nm3/m3增加至498 Nm3/m3,混合模型計算的氣化溫度由1 160℃升高至1 306 ℃,合成氣中CO2摩爾分數由18.6%升高至19.9%,CO 摩爾分數由42.6%降低至42.0%,H2摩爾分數由37.7%降低至36.8%,該變化規律符合煤氣化反應機理,也與其他學者的研究結果相一致[3,20-21],但是從圖13 也可看出,機理模型計算的氣化指標隨氧煤比變化較為平滑,混合模型中的氣化指標變化則呈波動性,這主要是由于因為混合模型是在機理模型基礎上耦合了BP神經網絡模型,BP 神經網絡對機理模型計算值起到了修正作用。以各個氧煤比下,混合模型對氣化指標的計算值與機理值的偏差均值作為修正值,混合模型對氣化溫度的修正為正偏差,即混合模型中的氣化溫度計算值高于機理模型約38 ℃,混合模型對合成氣中CO、CO2、H2的摩爾分數分別修正了-1%、-0.9%、1.5%。

圖13 混合模型中氧煤比對氣化指標的影響Fig.13 Effect of oxygen-coal ratio on gasification performance in hybrid model

3 結論

(1) 單工況機理模型計算的氣化溫度、合成氣組成與運行值間的誤差小于5%。

(2) 對于長周期機理模型,其氣化溫度模擬值的變化趨勢與運行值保持一致,相關系數R達到0.822,但是氣化溫度模擬值的RSD 為運行值的3.8 倍,模擬誤差最大可達15%。

(3) 混合模型可顯著提高氣化指標的模擬精度,氣化溫度和合成氣組分的計算值與運行值間的模擬誤差均小于2%,且相關系數R均在0.8 以上,其中氣化溫度計算值與運行值的相關系數R高達0.961。

(4) 當工況發生變化時,混合模型對氣化溫度的計算誤差由之前的2%增大至4%;基于混合模型,獲取了氧煤比對氣化主要指標的影響規律,混合模型對氣化溫度修正了38 ℃,對合成氣中CO、CO2、H2的摩爾分數分別修正了-1%、-0.9%、1.5%。