煤基功能碳材料的合成及儲能應用

張 永 ,楊 琪 ,邵 淵 ,曾 友,邱介山

(1.北京化工大學 化學工程學院,北京 100029;2.北京化工大學 化工資源有效利用國家重點實驗室,北京 100029)

化石能源對于經濟發展和社會進步有著重要的作用。我國的能源格局是多煤貧油少氣,豐富的煤炭資源不僅是重要的能源,也是重要的化工資源[1]。在“碳達峰、碳中和”戰略目標下,煤炭的精細化、高值化及清潔化高效利用是一個值得高度重視的戰略性發展方向[2-5]。

功能碳材料可以煤或煤熱加工轉化的衍生品(如煤焦油、煤瀝青等)為原料而制備得到,通過在分子層面的結構調變、表面功能化或界面結構調控,可以得到具有獨特結構、形貌和功能化的多種碳材料[6-7]。煤基碳材料具有良好的導電性、化學穩定性、高比表面積等特點,在電化學能源存儲與轉化領域中有廣泛的應用前景[8-15]。筆者系統總結了目前國內外煤化工資源(煤、煤焦油、煤瀝青等)的高效利用及其在煤基功能碳材料方面的研究進展,從合成策略、功能化設計、獨特的結構和儲能應用方面進行詳細討論。

1 煤及煤瀝青等衍生品

1.1 煤的化學組成及基本性質

煤炭是一種由遠古植物殘骸經復雜生物和化學作用演變而來的有機巖,其元素組成以碳、氫、氧為主,并含有少量氮、硫等元素。煤炭具有碳元素含量高、芳香結構單元豐富等優點,是良好的碳材料前驅體。根據變質程度的不同,煤炭一般分為四大類:泥煤、褐煤、煙煤和無煙煤[16-17]。煤的結構和組成復雜,具有多樣性和不均一性等特點,這對功能碳材料的制備是不利的一面。煤的結構及組成對煤的熱解有重要的影響,煤的分子結構等信息可以通過研究煤的熱解過程而得到。

目前,TROMP 提出的兩步熱解反應過程是研究煤炭化學結構的主流方法之一。在第1 階段,低溫反應過程使得煤中鍵能較弱的共價鍵和橋鍵等發生斷裂,生成自由基碎片。隨著溫度的升高,有一部分自由基會揮發,另一部分自由基之間會進行重組、穩定、縮聚和固化等,形成揮發性產物和半焦。第2 階段是煤的成炭過程,在此過程中芳香族結構開始縮合,生成大量的石墨微晶結構,同時,其尺寸也在不斷增長。脂肪側鏈和含氧官能團的揮發與碳材料的結構也密切相關,在抑制碳重排的過程中能夠誘導產生豐富的缺陷位點[18]。厘清煤分子結構的演變機制對于可控制備煤基功能碳材料有重要意義[19]。

1.2 煤化工衍生品的種類、組成及基本性質

1.2.1煤焦油

煤焦油是煤熱加工轉化過程中的主要副產物之一,價格低廉且產量較大。我國煉焦工業發達,高溫煤焦油的年產量2 000 萬t 左右。高溫煤焦油的成分較復雜,其中含有多達10 000 種不同的有機成分,主要為多環芳烴、酚類及雜環化合物等[20-21]。煤焦油可作為生產酚、吡啶、喹啉等精細化工產品的原料,并用于制造各種染料、醫藥和藥物,經加氫脫硫脫氮精制處理,還可生產高價值的燃料油品。煤焦油的深加工和高值化利用是國內外高度重視的一個研究方向,以煤焦油制備高性能碳材料是實現其高附加值利用的有效途徑,在國內外備受關注[22]。

1.2.2煤瀝青

煤瀝青(煤焦油瀝青,CTP)是由煤焦油經蒸餾等提取餾分(如輕油、酚油和萘油等)后得到的殘留物[23]。煤瀝青的組分復雜,主要由3 環以上的多環芳烴、少量高分子炭素顆粒以及含有氮、硫、氧等元素構成的雜環化合物所組成[24]。煤瀝青的種類繁多,根據處理工藝的不同和軟化點的差異,分為低溫瀝青、中溫瀝青、高溫瀝青和改質瀝青。目前,煤瀝青被大量用作鋪路材料,其利用價值不高,也存在環境污染等問題。近年來,人們更加關注煤瀝青的綠色高附加值利用,以實現經濟與環境效益。煤瀝青具有高碳收率和高縮合度等優點,是制備各類高品質功能碳材料的優質原料,有助于實現煉焦行業的可持續發展[25-32]。

1.2.3針狀焦

針狀焦是一種表面有金屬光澤、呈銀灰色的多孔炭素材料,其結構多為纖維狀或針狀的紋理走向。根據原料的不同,針狀焦分為煤系針狀焦和油系針狀焦。煤系針狀焦是一種以煤瀝青或其餾分為原料而生產得到的針狀焦,一般需先經過原料預處理以去除煤瀝青中的喹啉等不溶物,然后對其進行延遲焦化(液相炭化理論和氣流拉焦工藝)以制取生焦;最后,對生焦煅燒以提高其化學穩定性、導電性和機械強度等理化性能[33-35]。針狀焦具有易石墨化、高導電性及成本優勢,在制備鋰離子電池炭負極材料時具有較大的競爭力[36]。針狀焦的主要用途,是生產高功率電極、特種炭素材料、炭纖維及其復合材料等高附加值衍生品[37-38]。鑒于針狀焦的獨特優良性質,采用適當的熱處理技術,可以調控針狀焦的結構演變,進而制備得到孔隙結構發達、表面性質穩定、有利于載流子快速輸運的儲能用碳材料,這對于針狀焦的高效高值利用,是一個重要的新領域。

2 煤基功能碳材料

碳材料具有發達且可控的微觀結構以及獨特的理化性質(如高導電性、良好的化學穩定性及機械強度等),在眾多技術領域有廣泛的應用。以石墨(如天然石墨和改性石墨)和非晶碳(如硬炭和軟炭)為代表的傳統碳材料[39-41]和以不同維度劃分的新型碳納米材料如零維碳材料(碳量子點(CQDs)/碳點(CDs))[42-43]、一維碳材料(碳納米管(CNT)、炭納米纖維(CNFs))[44]、二維碳材料(石墨烯、炭納米片)以及三維碳材料(炭凝膠和多孔炭)等所構成的龐大的碳材料家族,在能源、環境、生命等技術領域展示出勃勃生機[32,45-48]。

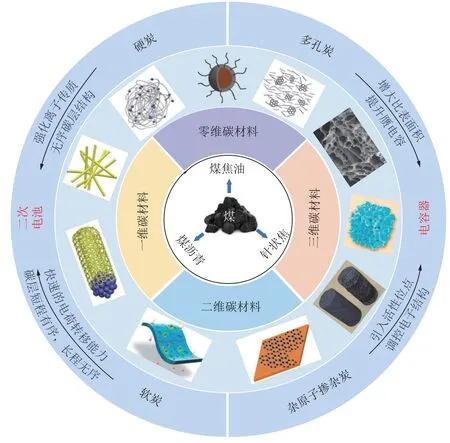

以煤及煤瀝青等為前驅體,構筑的功能碳材料具有發達的孔結構、大比表面積和高活性官能團等特點,在能源、環境等領域有巨大的應用潛力,是煤資源高值化利用的一個重要方向[49-52]。本節將主要介紹各種維度、不同形貌煤基功能碳材料的合成路線、結構設計及表界面化學改性等方面的研究進展(圖1)。

圖1 煤化工資源的高值高效利用:煤基多維功能碳材料的制備及應用Fig.1 Effective utilization of coal-based chemical resources to produce value-added multi-dimensional coal-based functional carbon materials for energy storage

2.1 零維碳納米材料

2.1.1碳點

碳點是一類由碳質核心和表面鈍化層2 部分組成的零維碳納米材料,其尺寸一般在10 nm 以下[53]。根據碳核的類型,一般可將碳點分為3 類:石墨烯量子點(單層石墨烯量子點,s-GQDs;多層石墨烯量子點,m-GQDs)、碳納米點(CNDs)和聚合物點(PDs)[11]。

碳點的結構性質與其前驅體及合成路線密切相關。“自下而上”法主要是將小分子或聚合物分子等作為前驅體,采用水熱處理、微波輔助熱解或超聲處理等方式合成碳點。該方法獲得的碳點具有豐富的雜原子摻雜位點和官能團,但面臨規模可控制備方面的挑戰。作為對比,“自上而下”法是采用化學氧化、電化學刻蝕或電弧放電等方式,將石墨、炭黑或煤等尺寸較大的碳結構制備成碳點。“自上而下”法對多種原料均可適用,且可實現碳點的大規模制備[54],現已成功用于將煤及其熱加工轉化衍生品制備成高質量碳點[55-56]。

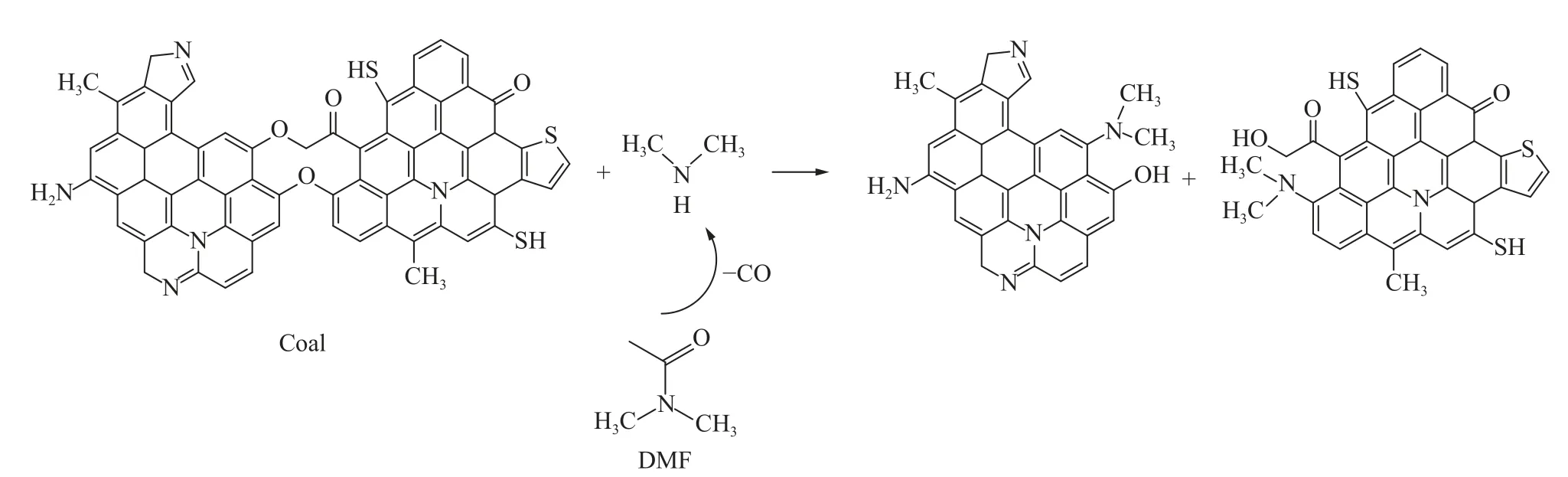

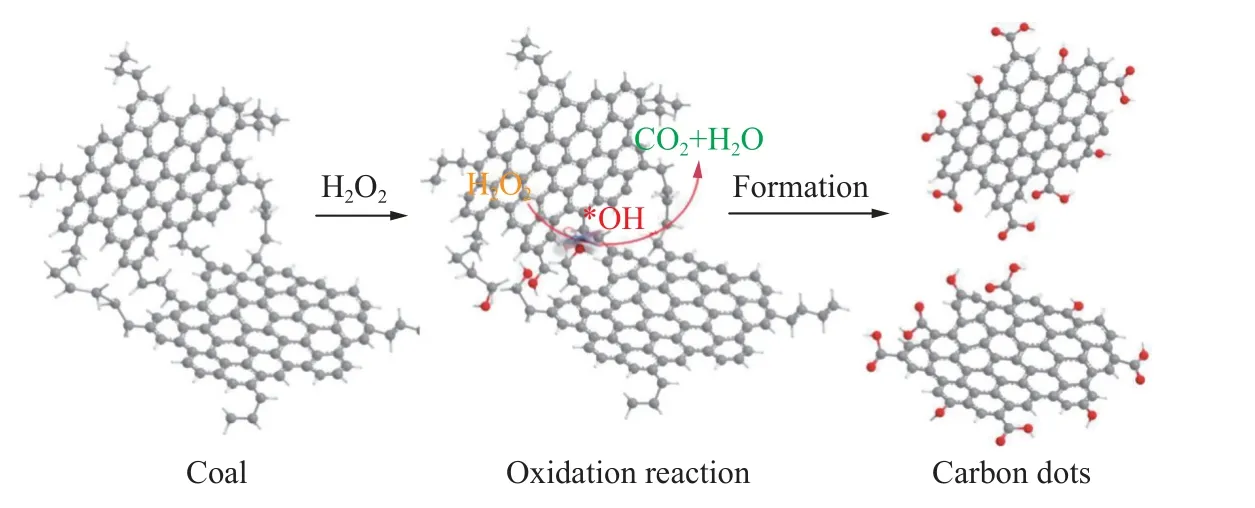

HU 等[57]以無煙煤為原料,采用炭化和氧化刻蝕相結合的方式制備了尺寸可調的碳點。通過調控炭化過程中石墨微晶的大小以精確控制合成碳點的尺寸。基于煤中sp2雜化碳結構易于剝離及煤中輕組分在N,N-二甲基甲酰胺(DMF)中分散良好的特點,文獻[58]還通過一鍋溶劑熱法合成了形貌均勻的氮摻雜碳點(N-CDs)(圖2),其平均尺寸約為4.7 nm,且收率高達25.6%。HU 等[54]基于煤中結晶碳和有機碳穩定性不同的特點,利用H2O2中的活性羥基自由基(*OH)去除其有機無定形碳,進而選擇性氧化制備高質量碳點(圖3)。

圖2 N-CDs 的合成機理[58]Fig.2 Diagram of possible mechanism for forming N-CDs[58]

圖3 煤中有機碳經選擇性氧化法制備碳點的路線[54]Fig.3 Route for synthesizing CDs by selectively oxidizing organic carbon in coal[54]

GENG 等[59]以低成本的煤焦油為原料,通過有機相溶劑熱反應實現了多功能、環保、高價值碳點的制備。該合成過程主要分為2 步:煤焦油的硝化和甲苯溶劑熱處理。所得碳點尺寸分布于1.5~4.5 nm,分散性良好。

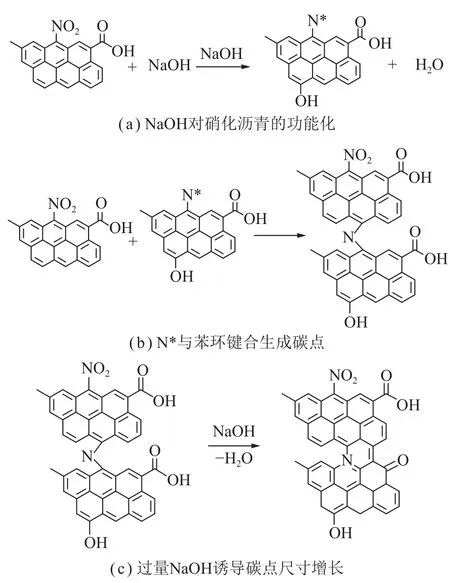

煤瀝青富含sp2雜化碳,是合成高石墨化碳點的良好前驅體。LI 等[53]提出了一種通過一步臭氧(O3)處理煤瀝青制備碳量子點的簡便、經濟、環保的新策略,所制備碳點尺寸為3~7 nm。BAI 等[42]利用氫氧化鈉(NaOH)作為輔助劑,通過水熱的方式合成了尺寸可調且含石墨內核的氮摻雜碳點,其形成機理涉及邊緣功能化、C—N 鍵形成、脫水及炭化(圖4)。

圖4 硝化瀝青合成碳點的反應機理[42]Fig.4 Reaction mechanism of CDs prepared from nitrified pitch[42]

WANG 等[60]基于瀝青中芳烴分子π-π 聚集作用,提出了一種將中間相瀝青中碳微晶直接炭化合成碳點的簡便方法。通過調節中間相形成的成核溫度來調節所制備的碳量子點的尺寸。隨著中間相瀝青成核溫度的升高,產生的碳點平均尺寸也在不斷增加,由430 ℃時的2.2 nm 增加到了440 ℃時的3.3 nm和450 ℃時的4.5 nm。

以煤及煤瀝青為原料制備的碳點,廣泛用于電化學儲能領域。需要注意的是,碳點的產量不僅與其合成方法有關,還與制備過程中所使用的分離技術密切相關。因此,需要開發適合小尺寸碳點的高效收集方法,以提升碳點的收率,避免碳點因無法收集而浪費的問題。

2.2 一維碳納米材料

2.2.1炭納米纖維

炭納米纖維是一種呈纖維狀結構的一維碳材料,在其化學組成中碳元素的質量分數可以達到90%以上。由于其石墨微晶結構沿纖維軸擇優取向,因此沿纖維軸方向具有較高的強度和模量。此外,炭纖維不僅具有密度小、導電性高、熱穩定性良好等優點,還具有紡織纖維的高柔韌和可紡織等特點[61]。炭纖維因其獨特的結構及性質,可以作為理想的功能碳材料(如高容量電極材料、高性能復合材料、儲氫材料和催化材料等),被廣泛應用于航空航天、交通運輸和儲能等領域。

目前,炭纖維的主要合成方法有氣相生長法、模板法和靜電紡絲法等。其中,以靜電紡絲法合成的炭纖維工藝較為成熟,且易于實現形貌及結構的有效調控。需要注意的是,在合成炭纖維過程中,所使用的前驅體大多為有機聚合物如聚丙烯腈(PAN)、聚乙烯醇(PVA)和聚乙烯吡咯烷酮(PVP)等[62]。與有機聚合物相比,煤及煤瀝青作為一種低成本的碳源,碳含量高,是制備炭纖維的良好前驅體[63]。

煤在溶劑中的溶解度和分散性較差,如何實現煤在有機溶劑中的有效溶解是制備紡絲液的關鍵。HE等[64]報道了用KMnO4處理煤的新方法,這種方法增加了煤在DMF 中的溶解度,提高了纖維表面的親水性,得到的煤/聚丙烯腈炭纖維具有良好的互連結構。

TONG 等[65]設計了一種以煤為原料制備分級多孔炭納米纖維的綠色方法,主要將去離子水、煤、PVA 和嵌段共聚物F127 分別作為水溶液、碳源、紡絲助劑和軟模板用于紡絲。其中,采用水代替有機溶劑作為紡絲溶劑,有效防止了紡絲過程中有毒氣體的產生。在炭化過程中,F127 分解并形成較豐富的介孔結構。熱重分析表明,94%的碳是由氧化后的煤提供的。

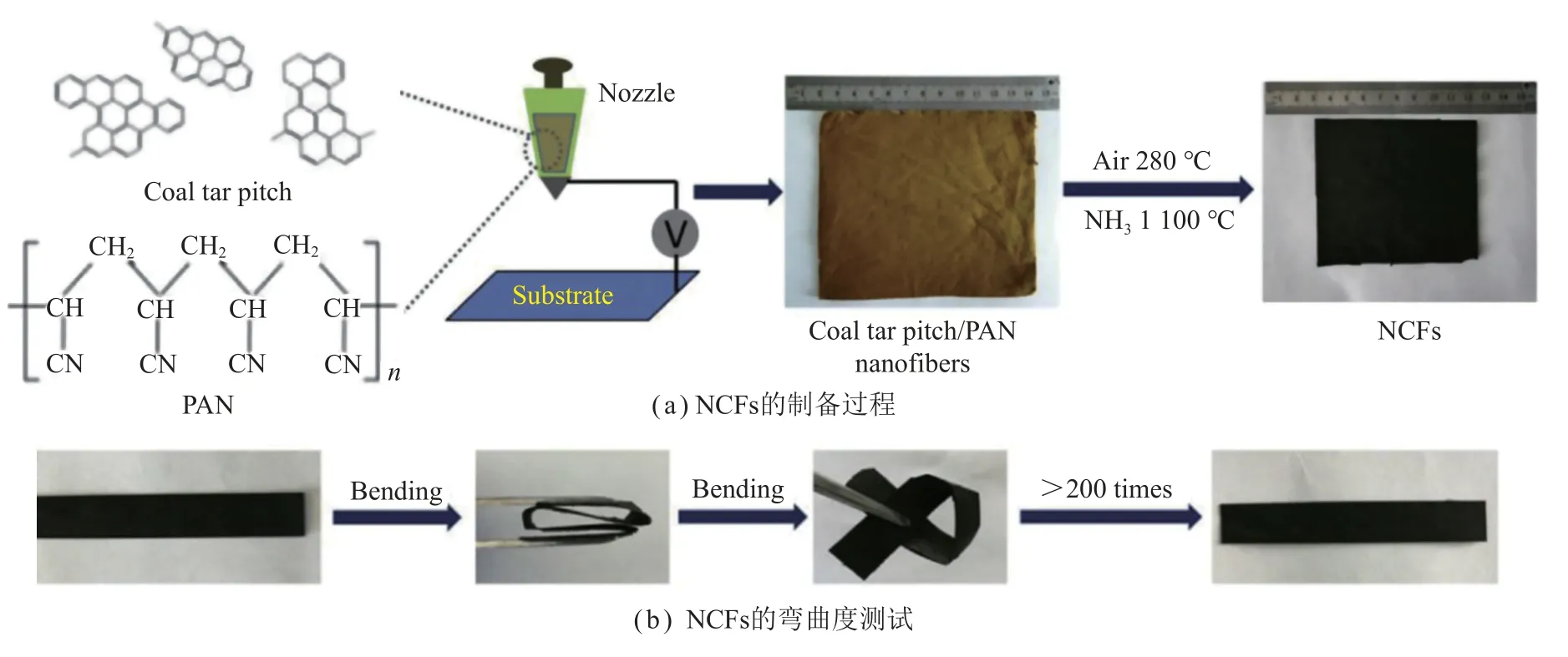

煤瀝青作為一種具有低成本和高芳香性的軟炭前驅體,適合用于合成高導電炭纖維[49]。WANG 等[63]利用氨氣(NH3)處理穩定的靜電紡絲CTP/PAN 納米纖維,進而制備高性能柔性鈉離子電池負極(圖5)。所制備的納米炭纖維薄膜(NCFs)具有三維互聯網絡結構,具有良好的力學穩定性。即使經過數百次不同形狀的彎曲,其仍然保持了良好的結構穩定性,優異的柔韌性是制造柔性可穿戴儲能裝置的重要要求。WANG 等[44]以氫化瀝青和聚丙烯腈2 種碳前驅體為原料,采用靜電紡絲法制備了一維同軸炭納米纖維。采用的氫化瀝青具有平面芳香烴分子結構,更容易轉化為光學各向異性、可石墨化的碳結構,從而具有較高的導電性。聚丙烯腈傾向于形成含氮量高、缺陷豐富的炭質結構。

圖5 高柔韌性NCFs 的制備示意[63]Fig.5 Schematic illustration for the preparation process of NCFs with high flexibility[63]

ZHANG 等[66]采用熔融紡絲、熱氧化穩定、炭化、石墨化等工藝,制備了一系列含有不同含量的化學衍生石墨烯納米片的中間相瀝青基復合炭纖維,并通過掃描電鏡(SEM)、X 射線衍射(XRD)、單絲測試和電阻率測試等手段,研究了CGNSs 含量對復合炭纖維結構和性能的影響。結果表明,CGNSs 的存在可以有效地避免中間相瀝青制備的炭纖維產生徑向橫向織構和楔形分裂。雖然CGNSs/中間相瀝青基復合炭纖維的晶體結構沒有明顯改善,但適當的CGNSs 含量可以提高復合炭纖維的抗拉強度和導電性。

2.2.2碳納米管

碳納米管是由單層或多層石墨片圍繞中心軸卷曲而成的無縫管狀納米石墨晶體結構,具有較高的長徑比。碳納米管由于其極高的力學強度、良好的導電性、熱穩定性和化學穩定性以及大比表面積等優點,被廣泛用于儲氫材料、發光器件、電化學儲能及催化材料等領域[67]。煤及其熱加工轉化衍生品已被用于制備多種碳納米管(如單壁碳管、多壁碳管和竹節狀碳管等)[68-70]。常見的合成方法有:化學氣相沉積法、電弧放電法和催化熱解法等[71]。其中,電弧放電法和催化熱解法因其操作簡便和原料限制程度低而廣受關注[72]。

QIU 等[71]以煤氣為碳源,二茂鐵為催化劑,在950 ℃條件下合成了碳化鐵/氧化鐵填充的碳納米管和碳納米囊,首次證明了以煤氣為碳源制備煤基碳納米管的可行性。所合成的碳納米管呈現多壁結構特點,外徑為30~50 nm。

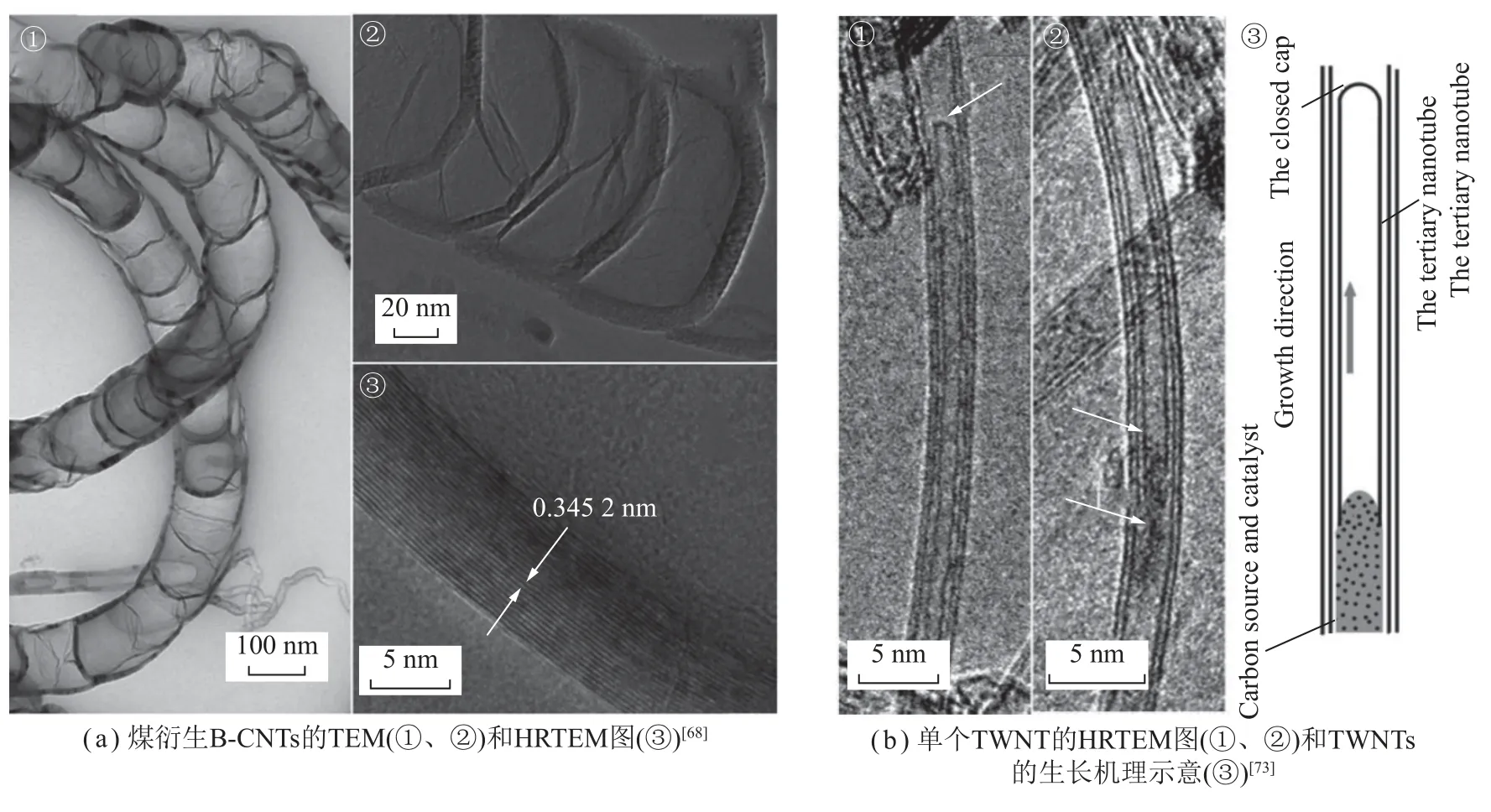

LI 等[68]以煤為前驅體,通過電弧放電工藝合成了竹節狀碳納米管(B-CNTs),其內部空間被分成了相互連接的“隔斷”(圖6(a))。QIU 等[72]以廉價煤為碳源,開發了基于電弧放電技術的碳納米管宏量制備方法。

圖6 碳納米管形貌及結構示意Fig.6 Schematic diagram of the morphology and structure of carbon nanotubes

QIU 等[73]通過雙壁碳納米管內部包裹的二茂鐵分解而選擇性合成了具有3 層同軸石墨烯層的三壁碳納米管(TWNTs),高分辨透射電鏡(HRTEM)表征技術表明,三壁碳納米管內管的形成遵循基底生長機制(圖6(b))。

煤焦油是規模化制備碳納米管的良好前驅體。LIU 等[74]將含氮和硫的煤焦油作為前驅體,利用雙氰胺作為引發劑,在氯化鈷(CoCl2)納米顆粒表面合成氮硫共摻雜碳納米管(NS-CNTs)。Lü等[67]以煙煤為原料,通過氫氧化鉀(KOH)催化熱解法合成了碳納米管和活性炭的混合物。在熱解過程中,氫氧化鉀不僅作為催化劑促進碳納米管生長,還與碳反應生成豐富的微孔結構。SONG 等[10]以低成本煤焦油瀝青為原料,在973~1 273 K 內,通過氬氣(Ar)氣氛下鈷催化熱解的方式,規模化制備了具有高長徑比(高達5 000)的多壁碳納米管,其長度、外徑和壁厚分別約為200 000、40 和10 nm。

對煤及其煤瀝青等衍生品改性處理后,可以制備大長徑比、高比表面積、高力學性能、高導電性的一維碳材料,這類材料在新型電化學儲能領域具有廣闊的應用前景。

2.3 二維碳納米材料

2.3.1石墨烯

石墨烯是一種以sp2雜化碳組成的二維層狀碳納米材料。石墨烯具有高強度、高柔性、大比表面積、高導電性、高導熱性等系列優點,在儲能、催化、生命科學、航空航天等方面具有巨大的應用潛力[28]。石墨烯的合成方法有機械剝離法、氧化還原法、碳化硅(SiC)外延生長法、化學氣相沉積法(CVD)等[75]。

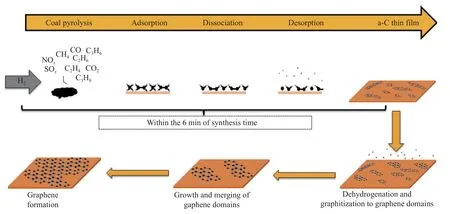

煤及其煤焦油等衍生品富含芳烴結構,可用來制備石墨烯,實現其清潔高值高效利用[76]。VIJAPUR等[9]利用CVD 方法在銅基底上合成煤基石墨烯薄膜并研究了生長機理,銅在退火后催化煤在氫氣氣氛下快速熱解生成碳膜,然后發生石墨化并形成石墨烯域,最終得到石墨烯膜(圖7)。

圖7 經CVD 法合成煤基石墨烯薄膜的機理示意[9]Fig.7 Mechanism of coal-based graphene film synthesized by CVD method[9]

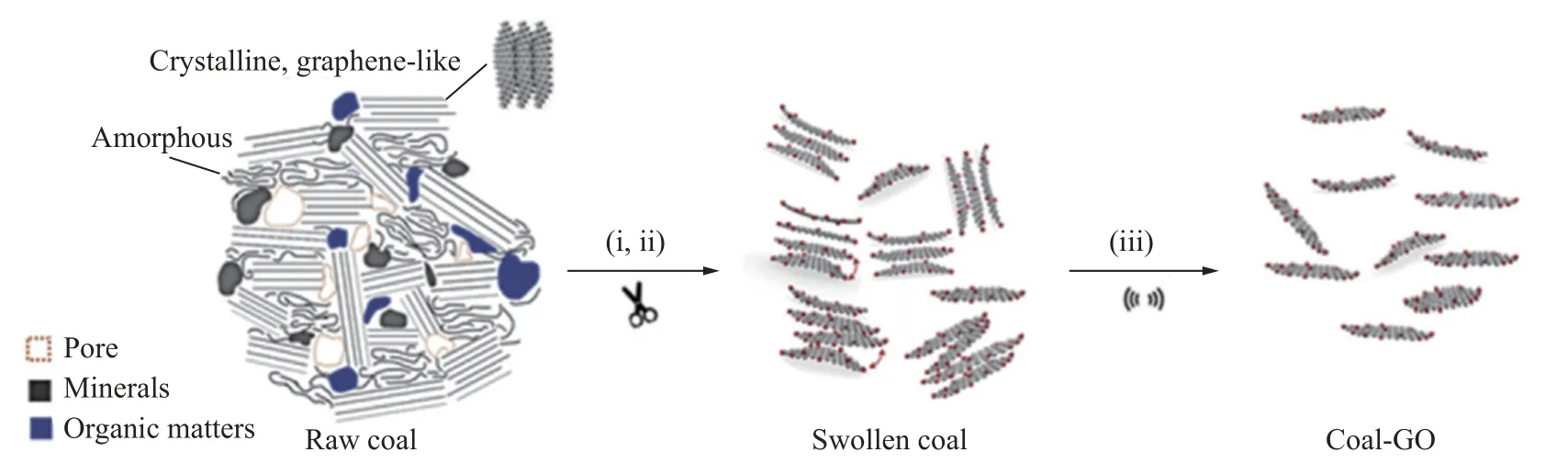

ZHOU 等[77]以煤為原料,采用催化石墨化、化學氧化和介質阻擋放電(DBD)等離子體輔助脫氧的方法合成了石墨烯,探究了催化劑對煤成碳前驅體的石墨化程度的影響,并闡述了石墨化程度與所得石墨烯品質之間的關系。LEE 等[17]提出了一種用硝酸(HNO3)一鍋法從無煙煤獲得氧化石墨烯的簡易工藝(圖8),并通過常規方法將煤基氧化石墨烯轉化為還原氧化石墨烯,生成橫向尺寸為300~700 nm 的少層石墨烯納米片。

圖8 一鍋法從無煙煤合成氧化石墨烯的過程示意[17]Fig.8 Schematic of one-pot process for the GO production from coal[17]

石墨烯具有較強的層間π-π 作用,易發生堆疊使比表面積減小,不利于其規模化應用。模板法等系列策略可以制備得到具有特定形貌的石墨烯,有效抑制石墨烯的堆疊問題。HE 等[28]以煤瀝青為原料,通過氧化鎂(MgO)模板化和KOH 化學活化方法,合成了具有薄殼的中空多孔石墨烯球。HE 等[23]提出了利用納米氧化鋅(ZnO)模板策略與KOH 原位活化技術直接從瀝青制備三維互聯的石墨烯納米囊(GNCs)。納米氧化鋅模板和氫氧化鉀對液化瀝青制備的石墨烯薄膜的原位活化協同作用,使其具有高達1 985 m2/g的比表面積。

2.3.2炭納米片

炭納米片作為一種典型的二維碳納米材料,具高比表面積等特點,被廣泛用于儲能、催化、分離等領域[78-79]。

模板法作為一種簡單而有效的方法,在設計和構筑各種特殊而復雜的納米結構中具有明顯優勢。YANG等[80]以煤瀝青為碳源,在鐵鎂鋁層狀雙金屬氫氧化物(FeMgAl-LDH)的輔助下,采用限域催化熱解的方法制備了具有獨特二維結構、大比表面積(2 696 m2/g)和豐富石墨結構的新型多孔炭納米片。XIAO 等[81]以中間相瀝青為原料,通過毛細管力誘導納米摩擦合成了一種具有高度定向碳簇的新型疊層瓦片狀炭納米片(STCSs)(圖9(a))。與多數軟炭材料相比,STCSs 的碳層排列更加有序,增強了離子擴散和電子輸運。HAO 等[82]以煤瀝青為原料,采用氯化鈉(NaCl)模板和NH3處理,制備了微觀結構、孔結構和化學成分均可調控的多孔炭納米片(PCNS1000)。PCNS1000 具有擴大的層間距為0.382 nm,平均孔徑為5.7 nm 的介孔結構,含氮量為4.17%(質量分數)。

圖9 文中所述部分炭納米片的示意Fig.9 Schematic diagram of some of the carbon nanosheets described in the paper

CHANG 等[12]以工業磺化瀝青為原料,三嵌段共聚物P123 為軟模板,采用界面自組裝和活化策略合成了二維多孔炭納米片(2D PCN)(圖9(b)),厚度約為20 nm,比表面積為2 429 m2/g,導電率為89 S/m。由于磺化瀝青富含π 共軛的六元環結構,其碳產率達30%。

HE 等[83]報道了以煤焦油為原料,采用氫氧化鎂(Mg(OH)2)為模板并結合原位化學活化法制備多孔炭納米片,具有豐富的孔道結構和高比表面積(3 235 m2/g)。WANG 等[84]以煤焦油萃取物為碳前驅體,三聚氰胺為氮/碳源,在層狀MgO 的輔助下,通過預氧化和炭化法制備了氮摻雜介孔炭納米片,展現出比表面積大、介孔分布均勻及氮含量高的特點。

在金屬離子電池體系中,倍率性能是評價電池性能的關鍵指標之一。以煤及其煤瀝青等衍生品制備的石墨烯和炭納米片往往具有較薄的層狀結構,這種結構能夠顯著縮短離子的擴散路徑,促進電解液的快速擴散,有利于提升電池的倍率性能。

2.4 三維碳納米材料

2.4.1多孔炭

多孔炭(PC)是一種具有高比表面積和豐富孔結構的碳材料。根據孔徑的不同,可將多孔炭的孔結構分為微孔(< 2 nm)、介孔(2~50 nm)及大孔(> 50 nm),孔結構的形成可通過物理或化學活化法和模板法等手段實現,操作簡便且具備規模化、可控化等特點[85]。

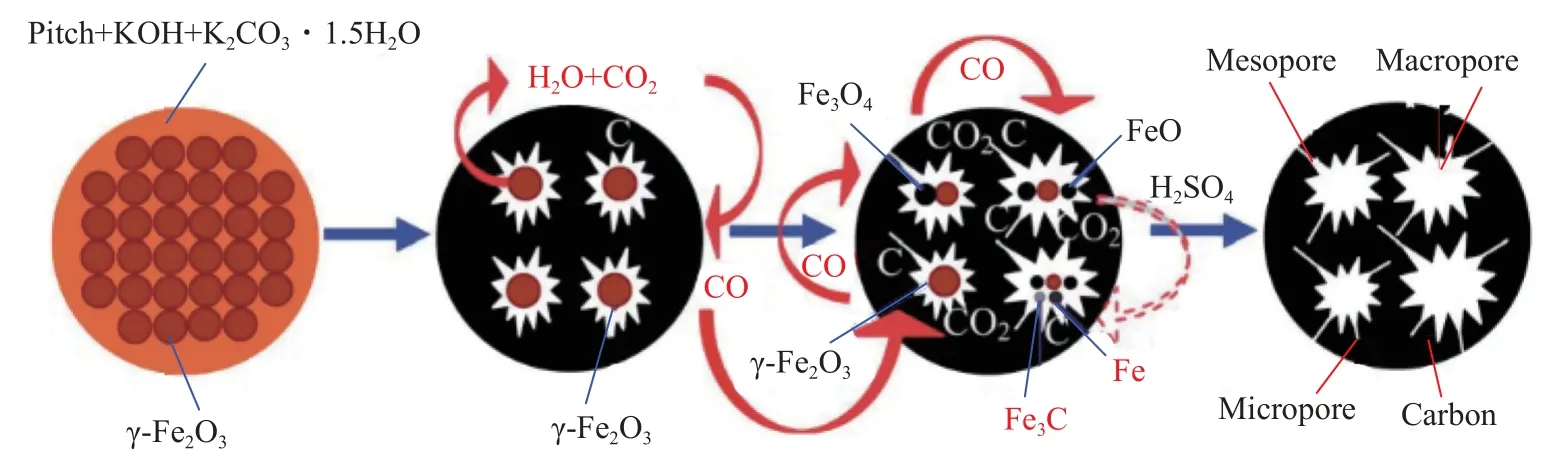

XIE 等[21]提出了一種簡易的策略,以煤焦油為原料,1-丁基-3-甲基咪唑四氟硼酸鹽(BMIMBF4)離子液體(IL)為限域軟模板,結合KOH 原位活化策略合成了三維互聯片狀多孔炭(3D ISPCs)。在熱處理過程中,分散于BMIMBF4IL 形成的狹窄空間中的芳香烴會聚合成三維相互連通的聚合物薄膜,然后其在高溫下被活化和炭化,從而形成了3D ISPCs。HE 等[86]以煤瀝青為碳源,納米三氧化二鐵(γ-Fe2O3)為模板和活化促進劑,KOH 為活化劑,采用常規及微波加熱法成功制備分級多孔炭(HPCs)(圖10)。這種方式不僅簡便且高效,還能實現其內微、介孔結構的可調控。隨著納米γ-Fe2O3與瀝青相對含量的提高,分級多孔炭的比表面積不斷增大。

圖10 HPCs 的合成示意[86]Fig.10 Synthesis process of HPCs[86]

GUO 等[87]以富氮瀝青為碳源和氮源,介孔氧化硅(SBA15)為模板劑,六水合氯化鎳(NiCl2·6H2O)為鎳源,采用模板法合成了鎳氮共摻雜的有序介孔碳(Ni-NOMC)。Ni-NOMC 具有較高的比表面積(545 m2/g)和大的孔體積為0.84 cm3/g,其中,孔尺寸約為4 nm。GUAN 等[24]以從煤瀝青中提取的β-樹脂為前驅體,通過組分分離-磺化-熱處理-活化等無模板策略制備了層狀堆疊的分級多孔活性炭(LHPCs)。LHPCs 多孔炭片由不連續的2~5 nm 長波狀石墨烯納米片構成,并存在大量微孔,呈現出短程有序的多晶結構,具有高比表面積(高達3 114.2 m2/g)。

以無機鹽等為硬模板合成多孔碳材料的過程通常涉及繁瑣的后處理步驟,往往需要使用酸/堿性刻蝕,不利于材料的大規模合成。以高分子聚合物等為軟模板構筑多孔碳材料,不僅簡化了合成工藝,還能夠利用其特有的分子結構等對碳材料進行界面結構設計和優化。對于煤瀝青來說,其軟化溫度要高于聚苯乙烯等高分子聚合物的熱分解溫度,不利于多孔結構的形成。因此,尋求或開發具有合適熱分解溫度的高分子聚合物作為造孔軟模板,對于用煤及其衍生品構筑多孔碳材料極為重要。

2.4.2泡沫炭/炭氣凝膠

泡沫炭具有高度開放的孔結構和較大的比表面積,可被切割成多種形狀應用于不同場景[50]。

LI 等[88]以聚氨酯泡沫為前驅體骨架,以可溶于四氫呋喃的瀝青組分為碳源,通過NH3刻蝕及炭化等方式制備了氮摻雜的管狀泡沫炭。WANG 等[29]以三聚氰胺泡沫為原料,加入煤焦油瀝青和KOH,通過一步炭化活化法制備了獨立的蜂窩狀氮摻雜炭泡沫,具有分層蜂窩狀結構的三維互聯結構,展現高比表面積(3 105 m2/g)。

LIU 等[25]以煤瀝青為原料,在發泡壓力下,通過自發泡制備了孔徑分布均勻的泡沫炭。煤液化殘渣的高溶解度和高熱解收率使其成為利用模板法合成碳材料的理想碳前驅體。WANG 等[89]利用煤液化殘渣為碳源,通過模板法成功制備了用于微波吸收材料的三維結構泡沫炭,該材料具有密度低、耐高溫氧化性能好等特點。XIAO 等[45]以煤液化殘渣為原料,采用模板合成泡沫炭和催化化學氣相沉積(CCVD)工藝等手段制備了炭納米纖維/泡沫炭復合材料。泡沫炭的孔尺寸約為500 μm,孔隙率高達95%(體積分數)。

炭氣凝膠由于含有連續的納米孔結構和高比表面積及良好導電性等特點,在超級電容器電極材料、吸附和催化等領域具有廣闊的應用前景。WANG 等[90]以針狀焦基為原料,通過炭化等簡單步驟合成了炭氣凝膠。

Lü等[14]以石墨化煙煤衍生的氧化石墨烯為前驅體,乙二胺為交聯劑,羧甲基纖維素為增強劑,通過水熱還原和冷凍干燥等方式合成了二氧化鈦/煤基石墨烯氣凝膠(圖11)。所得氣凝膠材料具有良好的三維多孔結構、高機械強度(可承受自身質量的685 倍)和低密度(11.746 mg/cm3)。

3 煤基功能碳材料的儲能應用

煤基功能碳材料具有原料豐富、導電性高、化學穩定性好、比表面積大、價格低廉等優點,在二次電池及超級電容器等領域中應用廣泛[91-94]。

3.1 煤基功能碳材料在二次電池中的應用

3.1.1硬 炭

硬炭較難實現石墨化,其內部豐富的sp3雜化碳會影響熱解過程中的碳層重列,增大了碳層微觀結構的混亂程度。硬炭往往具有無序碳納米結構、豐富的微孔及較大的碳層間距,有利于強化離子擴散動力學,增加離子存儲容量[39]。硬炭具有優異的電化學性能且可由廉價的煤及其熱加工轉化衍生品制備,在鋰離子電池和鈉離子電池等儲能領域展現出巨大的應用潛力[95-96]。

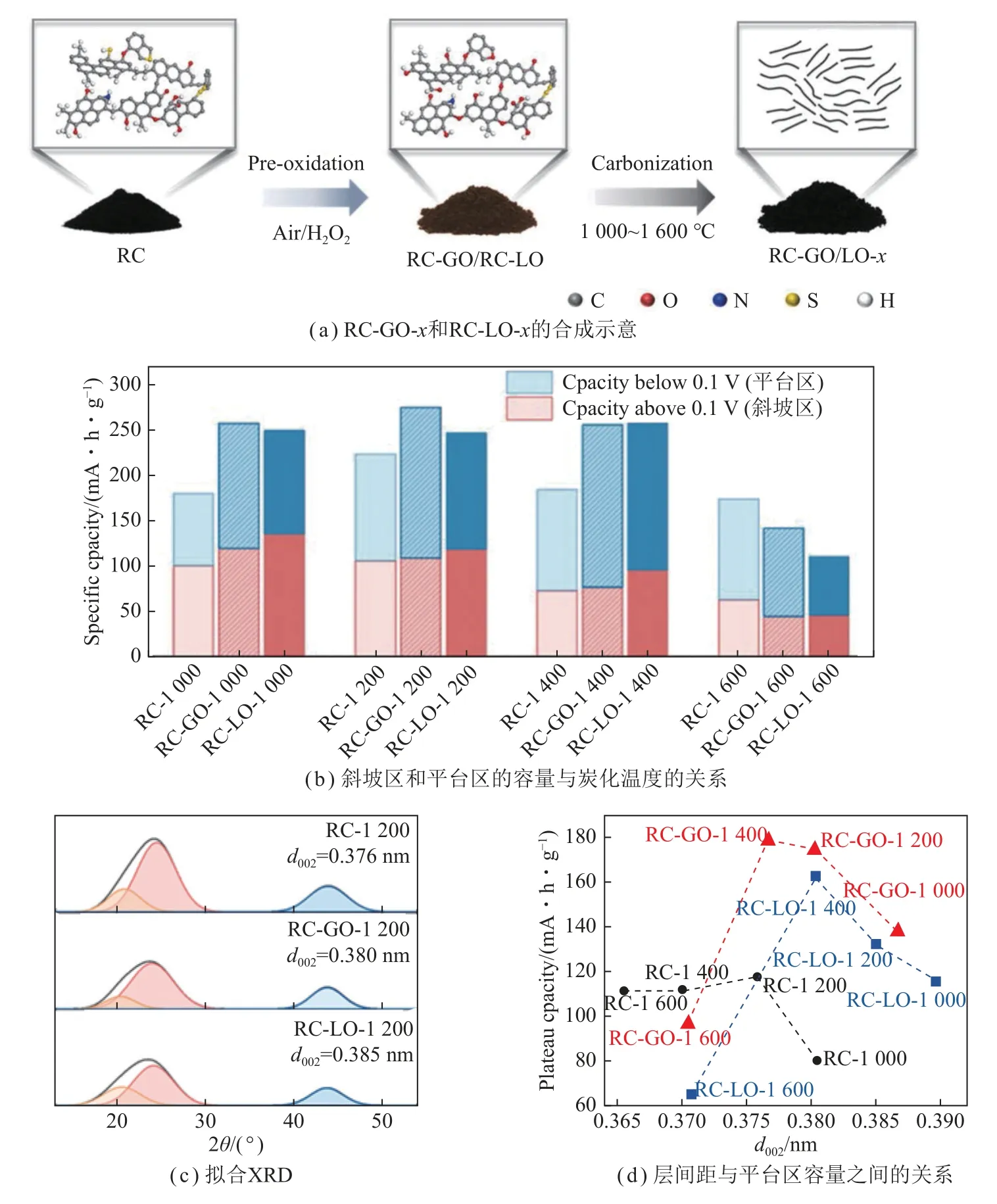

LOU 等[39]以煙煤為前驅體,經氣液相預氧化法將含氧交聯鍵接枝于煙煤,然后經高溫炭化工藝制備出一系列微晶分布范圍窄、較大層間距(0.380~0.385 nm)的硬碳材料(液相氧化煤基硬炭,RC-LO-x;氣相氧化煤基硬炭,RC-GO-x;其中,x為炭化溫度)。RC-GO-1 200 的可逆容量為274.2 mA·h/g,比未預氧化制備的碳負極容量提升24%。電化學動力學分析表明,擴大的碳層間距改善了鈉離子在低電壓區的平臺容量及擴散行為,從而實現了比容量及倍率性能的提升。RC-LO-1 200 的倍率性能和循環穩定性均優于RC-GO-1 200,其原因在于O=C 提升了材料的電容儲鈉容量(圖12)。

圖12 部分煤基硬碳材料的合成及碳微結構的調控[39]Fig.12 Synthesis of some coal-based hard carbon materials and the regulation of carbon microstructure[39]

LU 等[16]報道了一種通過一步炭化法實現由亞煙煤制備硬碳材料的簡易方法。當熱解溫度為1 300 ℃時,亞煙煤碳(SHC-1 300)在20 mA/g 的電流密度下,儲鈉比容量可以達到291 mA·h/g,初始庫侖效率為79.5%。

LIU 等[97]以煤液化殘渣萃取物為前驅體,經化學交聯獲得了具有三維網絡結構的芳烴樹脂,通過固化炭化制備了硬炭負極(HC),并采用石墨烯涂層技術制備了石墨烯包覆硬炭復合材料(HC@G),在2 A/g 的高電流密度下,HC@G 的倍率性能和循環性能顯著提高,2 000 次循環后容量保持率為83%。

3.1.2軟 炭

軟炭具有較高的石墨化程度,是一種由sp2雜化碳構成的碳材料,其內部碳微晶體的碳層呈現出短程有序和長程無序的特征。與硬炭相比,軟炭更為有序的微晶結構有利于電荷快速遷移,有助于提升倍率性能[41]。

CAO 等[41]以中間相瀝青、納米碳酸鈣(CaCO3)為原料和模板劑制備了介孔軟炭,其晶體結構主要由具有較大層間距(適合鈉離子脫嵌)的無序區和導電性良好的石墨區組成。介孔結構不僅縮短了離子擴散的路徑,還促進了電解液的滲透,從而提高了介孔軟炭的電化學性能。該介孔軟炭在30 mA/g 的電流密度下可逆容量為331 mA·h/g,在500 mA/g 下循環3 000 次后,比容量仍有103 mA·h/g,展現出了優異的倍率能力和循環性能。

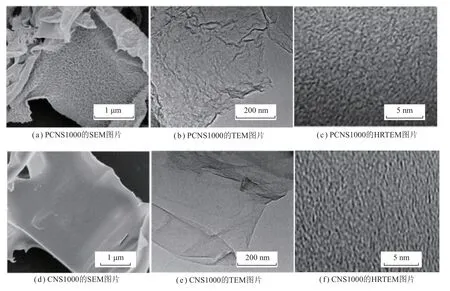

HAO 等[82]以煤瀝青為原料,采用NaCl 模板法和NH3處理2 步法制備了微觀結構、孔結構和化學成分可調的多孔炭納米片(PCNS1000)。PCNS1000具有擴大的層間距(0.382 nm)、良好的介孔結構(平均孔徑為5.7 nm)以及高的含氮量(4.17%,質量分數)。由多個碳層組成的納米石墨團簇在軟炭基體中均勻分布,表明經過NH3處理后的PCNS1000 在一定程度上仍保留了典型的軟炭性質。與CNS1000 相比,PCNS1000 中的石墨團簇更小,排列更加無序,說明NH3處理在一定程度上阻礙了有序結構的形成。利用NH3處理可以在材料中引入更多缺陷并增大碳層間距,從而提供了更多的活性位點,加速Na+的擴散。得益于適當的結構和化學組成,PCNS1000 實現了優異的儲鈉容量(270 mA·h/g),在10 A/g 的大電流密度下,其比容量仍可達124 mA·h/g。經過10 000 次超長充放電循環后,PCNS1000 的容量保持率達到86%,表明了其具有良好的電化學穩定性(圖13)。

圖13 部分煤瀝青基軟炭的形貌特征[82]Fig.13 Morphologic characteristics of some of the coal tar pitch-based soft carbon[82]

LIU 等[40]以富氮瀝青為碳源和氮源,MgO 為硬模板,合成了一種由互聯納米囊構成的氮摻雜軟炭框架結構(NSCNs)。有序的氮摻雜碳團簇和較寬的層間距,促進了軟炭納米囊中K+和電子的遷移能力。作為鉀離子電池負極,NSCNs 在1 A/g 下循環500 次后,其容量保持率可以達到85.5%,具有良好的循環穩定性能。

金屬離子電池要求電極材料兼具高導電性、豐富的缺陷位點、較寬的層間距和適宜的孔結構等特征。硬炭與軟炭相結合是實現上述材料需求的有效方式,不僅可以實現較高的金屬離子存儲容量,還能維持高倍率性能。煤及其煤瀝青等衍生品本身化學結構復雜,使得由其制備硬/軟碳材料的微觀演變規律仍不明確。因此,借助先進表征手段深入探究煤及其煤瀝青等衍生品在熱處理過程中的演變規律是一個重要的研究方向。

3.1.3功能碳復合材料

在鋰、鈉、鉀等金屬離子電池中,負極材料如合金型材料(如P,Sb,Bi 等)、轉化型金屬氧化物/硫化物/硒化物/磷化物(如MoS2、SnS2、FeP、SnP3等)和插層型材料(如TiO2、MoO2、Nb2O5等)具有較高的理論比容量,受到廣泛研究。然而,這些電極材料在充放電過程中面臨體積膨脹嚴重、容量衰減快、擴散動力學緩慢等系列挑戰。功能碳材料具有高機械強度以及良好的導電性和化學穩定性,在解決上述高比容量負極材料關鍵挑戰方面潛力巨大[98-99]。

ZHANG 等[100]通過簡單可控的水熱合成方法制備了一種新型高度有序的三維納米花狀α-Fe2O3/煤基石墨烯(α-Fe2O3/CG)復合材料。納米花狀的α-Fe2O3/CG 具有豐富的介孔和高效的導電網絡等特征。α-Fe2O3/CG 復合材料作為鋰離子電池負極材料,表現出了優異的電化學儲鋰性能,在0.2 A/g 下比容量高達1 000 mA·h/g,在5 A/g 下,仍可實現425 mA·h/g高比容量。

LIU 等[101]提出了一種通過Ti3C2TxMXene 表面官能團抑制瀝青高溫石墨化和調節瀝青微結構的新策略。MXene 表面官能團通過消耗瀝青中的氫原子來調控前驅體的交聯程度,實現了碳結構由有序向無序的轉變。所制備的復合材料具有較大的碳層間距(0.40 nm),實現了優異的儲鈉性能。

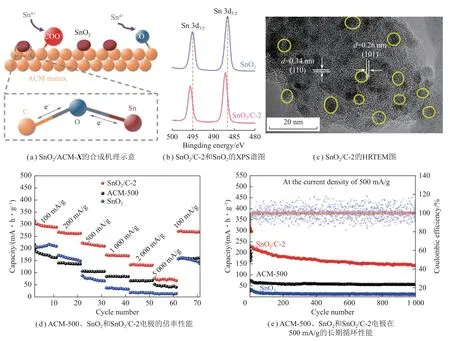

LI 等[27]以瀝青為原料,通過硝酸-硫酸氧化法成功合成了兩親性碳材料(ACM),并通過簡單的水熱法制備了具有不同氧化錫(SnO2)含量的SnO2/ACM-X復合材料(其中,X為五水合氯化錫與ACM 的摩爾比)。經500 ℃熱處理后,所得復合材料展現了超細SnO2顆粒高度分散于碳基體的結構特征。在復合材料中,SnO2提供了高儲鈉容量,而碳材料保證了材料在充放電循環過程中的穩定性和導電性,在100 mA/g時可釋放出311.8 mA·h/g 的高可逆比容量,在500 mA/g時循環1 000 次后仍可達到144.2 mA·h/g (圖14)。

圖14 碳復合材料在二次電池中的應用[27]Fig.14 Application of carbon composite materials in secondary batteries[27]

3.2 煤基功能碳材料在電容器中的應用

3.2.1雜原子摻雜炭

雜原子摻雜(如N,B,P,S)可有效調控材料電子結構,提高材料的導電性和電化學活性,強化電極與電解液之間的接觸,提供離子存儲活性位點,多方位提升材料的電容。

WEI 等[102]提出了一種制備氮氧共摻雜炭的策略,以煤瀝青為碳前驅體,碳酸鉀(K2CO3)為活化劑,炭布為模板,合成了三維氮氧共摻雜蛋盒狀炭(EBCs)。EBCs 具有開放的孔隙結構,為離子快速傳輸提供了豐富的通道,確保了電極材料和電解質的有效接觸,并改善了電荷傳輸效率。作為超級電容器電極,在0.107 5 mA/cm2電流密度下,EBCs 實現了27.6 μF/cm2的高面電容,且具有優異的長循環穩定性,循環50 000次僅衰減1.9%。

ZHOU 等[103]利用HNO3/H2SO4氧化劑對瀝青進行處理得到氧化瀝青,后以硼酸為硼源和造孔劑,經過炭化制備了硼氮共摻雜多孔碳材料(BNC-OA)。X射線光電子能譜分析(XPS)表明,BNC-OA 中氮、硼含量分別為3.26%和1.31%(原子比)。在0.1 A/g 的電流密度下,BNC-OA 的比電容為335 F/g,當電流密度提升至1 A/g 時,電容保留率仍可達83%。

SHAO 等[104]利用三聚氰胺樹脂、煤焦油瀝青和醋酸鎂分別作為氮源、碳源、MgO 源,在KOH 活化劑的輔助下,制備了一種由互聯的炭納米片構成的三維納米泡沫狀氧、氮共摻雜多孔碳材料(NFPCa-b-c,其中,a、b和c分別為三聚氰胺的質量、瀝青的質量和炭化溫度)。與其他樣品相比,NFPC0.4-0.4Y-700具有最高的電容,表明孔隙大小和表面化學對于高性能超級電容器電極材料至關重要。在5 A/g 的電流密度下,NFPC0.4-0.4Y-700不僅具有較高的比電容(302 F/g),還能夠實現良好的倍率性能,當電流密度從5 增大至50 A/g,比電容保持率為92%。

煤及其熱加工轉化衍生品中的雜原子可實現煤基碳材料的原位雜原子摻雜,但雜原子含量低,一般通過預處理等方式制備富含雜原子的煤基碳前驅體(如富氮瀝青等),從而合成較高雜原子摻雜的功能碳材料。選擇富含雜原子的芳烴化合物作為雜原子源是制備高雜原子摻雜煤基碳材料另一條有效途徑。溫度對于雜原子的引入具有重要影響,溫度較高時,雜原子的含量往往會較低,不利于雜原子的引入。雜原子的摻雜形式往往不限于單一元素,利用2 種及以上元素的共摻雜往往可實現多元素協同效應,提升材料電化學性能。

3.2.2多孔炭

多孔炭具有高比表面積、高導電性和良好的化學穩定性,常被用作超級電容器電極材料。多孔炭電極的電容與其比表面積密切相關,比表面積大的碳材料更容易實現高比電容。

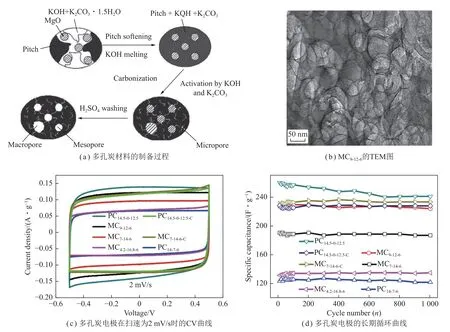

HE 等[105]以煤瀝青為原料,結合KOH 活化與MgO 模板誘導,采用微波輔助一步合成了超級電容器用多孔炭(MCx-y-z或PCx-y-z,其中,x、y和z分別為煤瀝青、MgO 與KOH 的質量)。其比表面積和微孔體積等隨著MgO 含量和KOH 與瀝青的相對質量比的增加而增大。高比表面積和多孔結構對于多孔炭實現高比容具有重要作用,微孔可以通過電雙層儲存離子,中孔和大孔可促進離子高效傳輸。所制備多孔炭實現了高比電容和良好的循環穩定性。其中,PC14.5-0-12.5在循環1 000 次后實現了241 F/g 的高比電容,MC9-12-6在6 mol/L KOH 水系電解液中循環1 000 次后可以達到224 F/g,比電容保持率達到98.5%(圖15)。CHENG等[37]以煤系針狀焦為原料,采用熱處理法制備了多孔炭。該多孔炭具有較高的導電性和發達的離子擴散途徑,展現出高比電容(1 A/g 時為274.9 F/g)和高庫侖效率。

圖15 多孔碳材料的電化學性能示意[105]Fig.15 Schematic of electrochemical performance of porous carbon materials[105]

XIE 等[20]以煤焦油和三聚氰胺為原料,通過定向、空間限制和自模板策略,結合KOH 活化,制備了比表面積達1 865 m2/g 的層狀微孔炭(LMPCs)。孔隙開放的層狀結構有助于縮短離子擴散路徑,強化電解質與材料之間的接觸,豐富的微孔也為離子吸附和脫附提供了較大的表面積。LMPCs 用作紐扣型超級電容器電極,在0.05 A/g 下,可釋放出274 F/g 的高比電容,優異的的倍率性能(在20 A/g 時比電容為191 F/g),良好的長循環穩定性(在5 A/g 下,10 000 次循環后電容保持率為98.8%)。

一般以MgO、CaCO3等為硬模板易于實現材料內介孔和大孔的構筑,而KOH、NH3和CO2等活化劑可以使碳材料產生更加豐富的微孔結構。適宜的孔結構可以提升材料的比表面積,強化電解液與電極表面的接觸,提升荷質傳輸能力,增大贗電容貢獻。

3.2.3功能碳復合材料

相比于純碳材料,過渡金屬化合物基于法拉第氧化還原反應展現出更高的比電容,然而,其導電性和循環穩定性較差。碳材料作為導電骨架有助于改善過渡金屬化合物的導電性和化學穩定性[106]。因此,將過渡金屬化合物負載于炭納米纖維、多孔炭或石墨烯等功能碳材料上,構筑結構獨特可調組分的復合材料,是設計高性能電極材料的一條有效途徑。

GAO 等[106]以煤基石墨(CDG)為碳源,采用改進的Hummers 法和原位沉淀法等方式合成了煤基石墨烯(RCDGO)/四氧化三錳(Mn3O4)復合材料。原位生長的Mn3O4納米顆粒均勻分散于導電石墨烯網絡上,不僅提高了Mn3O4利用率,還增加了石墨烯片層的贗電容性,連續循環1 000 次后保持較高的比容量(電容保持率為94%)。

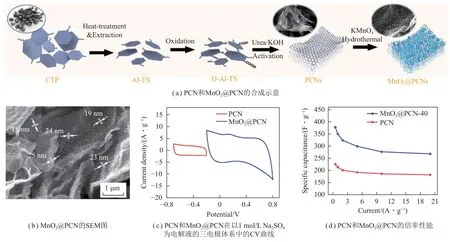

YANG 等[26]以煤瀝青為碳前驅體,通過萃取、氧化、炭化和活化等工藝制備了多孔炭納米片(PCN),然后采用水熱法在其表面生長了(20±5) nm 的超薄二氧化錳(MnO2)納米層。相較于PCN,所制備復合材料展現出更寬的電壓窗口(-0.2~0.8 V)與更高的比電容(377 F/g,圖16)。

圖16 煤瀝青碳負載MnO2 復合材料在超級電容中的應用[26]Fig.16 Application of coal tar pitch derived carbon loaded MnO2 composites in supercapacitors[26]

4 總結與展望

實現煤及煤瀝青等衍生品的高效轉化和利用,對解決我國能源問題和促進經濟社會發展意義重大。利用煤及煤瀝青富含芳香大分子和高碳含量等稟賦特點,設計構筑先進煤基功能碳材料,已成為煤炭資源清潔高效利用的一條新發展途徑。以煤及煤瀝青等為前驅體,制備得到的碳點、炭纖維、碳納米管、石墨烯、炭納米片和多孔炭等不同尺度和維度的功能碳材料在生命科學、吸附、催化和儲能等領域應用廣泛。圖17 圍繞煤基功能碳材料在儲能領域的應用,系統總結了煤基功能碳材料的種類、結構特征、優缺點及未來發展方向。傳統的硬炭和軟碳材料,其本身微觀結構(如結構有序/無序)無法精細調控,難以滿足各類儲能技術的需求。發展精細調控碳層取向和混亂程度等微觀結構的技術方法,定向合成適用于鋰、鈉、鉀等二次電池的硬炭、軟炭及硬/軟炭復合材料,是未來的一個發展方向。

圖17 煤基功能碳材料的類型、特點及未來發展方向Fig.17 Types,advantages,and future direction of coal-based functional carbon materials

鑒于煤及其熱加工轉化衍生品分子結構之復雜性,在分子科學層面厘清功能碳材料的演變機制至關重要,有助于解決煤基功能碳材料高質量制備過程中存在的關鍵問題,如低溫熔融引發的碳材料團聚等。

當前,雜原子摻雜是調控煤基功能碳材料結構性能的一種常用方法,未來的努力方向是如何提高摻雜的效率、如何進一步提高雜原子的摻雜含量、如何精準調控雜原子的分布。發展分子化學改性策略,創制煤基功能碳材料,是合成雜原子摻雜功能碳材料的前沿方向。

煤基功能碳材料的低成本可控合成是實現煤化工資源高值利用的重要途徑。未來需要發展分子化學工程的新方法,基于分子化學裁剪、表界面改性等策略,探索更加簡便高效且易于規模化的新型合成方法,強化材料制備過程中的傳質與傳熱,降低能耗和污染物的排放,實現結構獨特和性能優異的煤基功能碳材料的智造,進一步拓展其在能量存儲與轉換、醫療、農業等眾多領域的應用,促進煤化工資源的精細化、高效化和清潔化利用。