基于KF-ESN算法的新能源汽車電池組故障在線監控系統

朱布博, 魏秋蘭, 孫少杰, 羅明

(陜西交通職業技術學院,汽車工程學院,陜西,西安 710018)

0 引言

隨著能源的不斷匱乏,電動汽車逐漸成為一種新型的交通工具,其是通過充電樁充電的,在充電樁內多個電池組串聯后能夠形成電池組。如果單一的電池發生故障,將會對整個充電系統的運行造成很大的影響。電池組爆炸是導致事故發生的關鍵因素,會給車內人員和交通工具帶來嚴重損傷。電池組是新能源汽車的重要能量來源,而電池管理是決定其能否有效運行的關鍵。電池組的充電電流、放電電流、充電電壓、放電電壓、放電深度等是電池管理系統的重要組成部分。通過對各主要參數的實時采集與可視化,運維管理人員能夠及時地發現電池組中出現的問題。為了保障新能源汽車安全,需設計監控系統對電池組進行實時監控。相關專家給出了一些較好的研究成果:夏慶國等[1]使用的基于光學超精密檢測的故障監控方法,利用高精度的激光掃描技術對新能源汽車電池組的表面進行了激光圖像處理,從圖像中提取出了紋理特征,并對其進行了檢測;彭運賽等[2]使用的基于改進CNN電池組故障診斷方法,在整個連接層前端增加了一個串聯層,將各個層的特征結合起來,從而構建了一個新的CNN網絡模型,應用MCE準則對故障位置進行診斷與分析。但上述兩種方法容易出現大樣本數據陷入局部最小甚至不能訓練的情況,導致故障監控結果不精準。為了解決上述問題,提出基于KF-ESN算法的新能源汽車電池組故障在線監控系統。

1 系統硬件結構設計

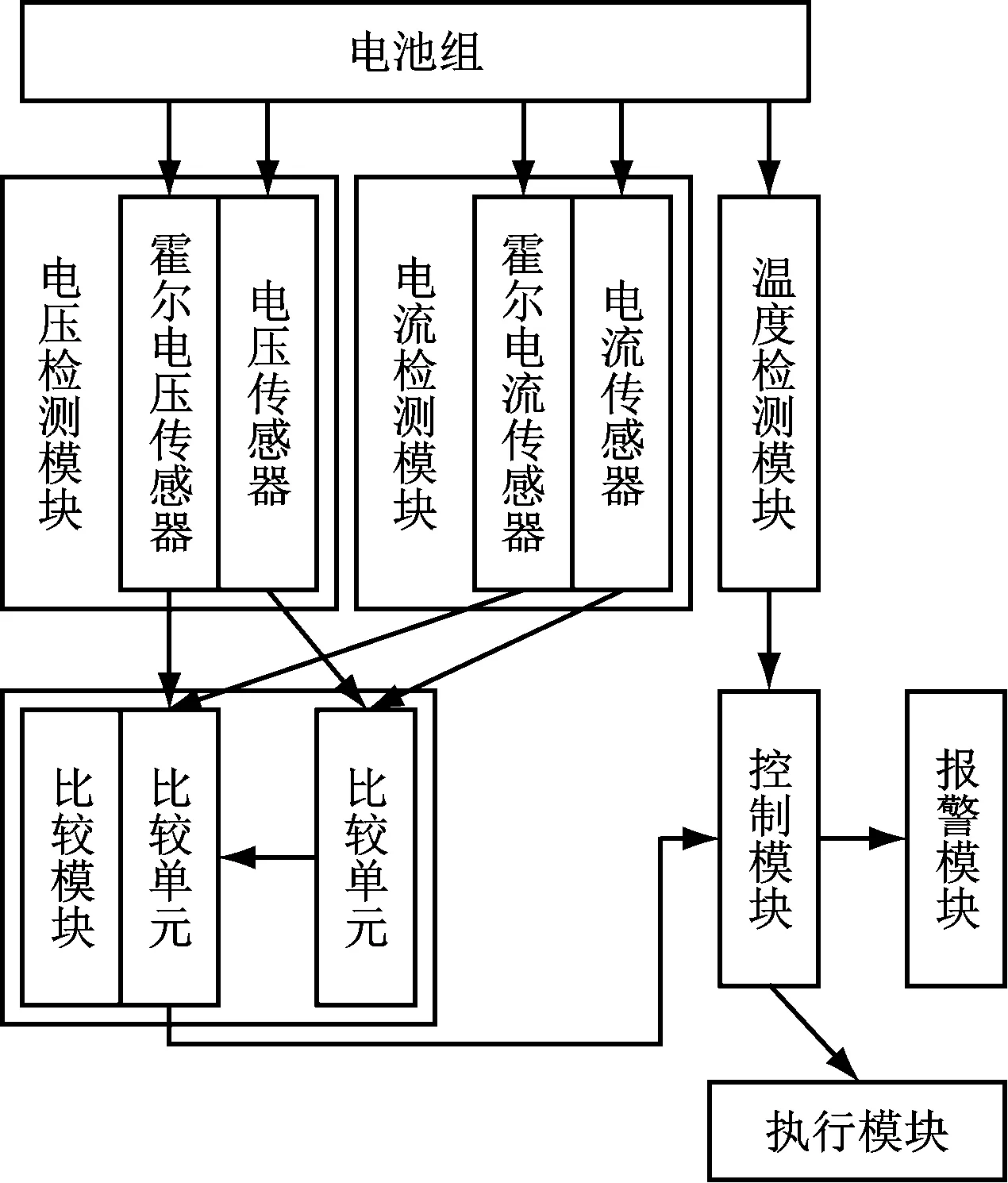

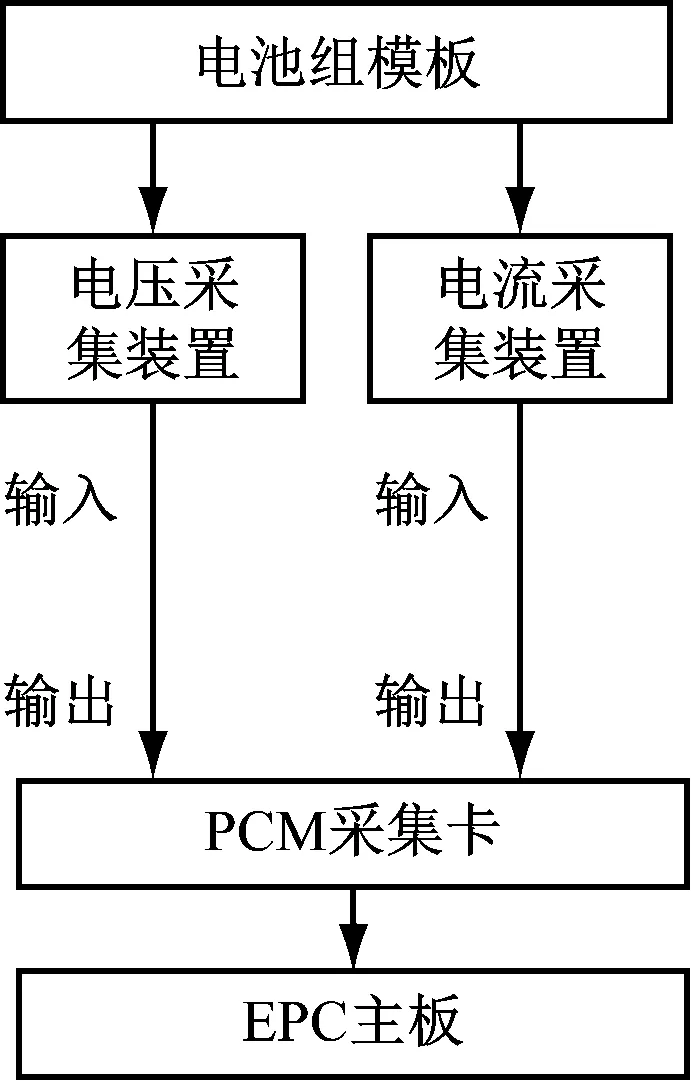

基于KF-ESN算法的新能源汽車電池組故障在線監控系統硬件結構主要包括電壓檢測模塊、電流檢測模塊、溫度檢測模塊、比較模塊、控制模塊、執行機構和報警模塊,如圖1所示。

圖1 在線監控系統硬件結構

由圖1可知:電壓檢測模塊主要通過電壓傳感器來實現對充電單元進行全電壓的測量;電流檢測模塊主要是對充電電池組內的總電流和單體的電流進行檢測;溫度檢測模塊負責檢測電池組內部溫度;比較模塊是將電池堆的整體電壓或電流與累積的總電壓或電流相比較的模塊;控制模塊是將控制指令傳送給執行機構和報警模塊。將所接收的電壓或電流與累積的電壓或電流值相比較,通過分析充電樁的充放電回路,可向控制模塊發送比較結果,同時向控制模塊和報警模塊發送相關指令,并由執行機構對充電樁進行充電、放電處理,通過報警模塊發出報警提醒。

1.1 電壓、電流檢測模塊

電壓、電流檢測模塊是由霍爾電壓、電流傳感器和普通電壓、電流傳感器組成的,其中霍爾電壓、電流傳感器是用來檢測電池組電壓和電流的,而普通電壓、電流傳感器則是用來檢測電池組內單體的電壓和電流的[3]。

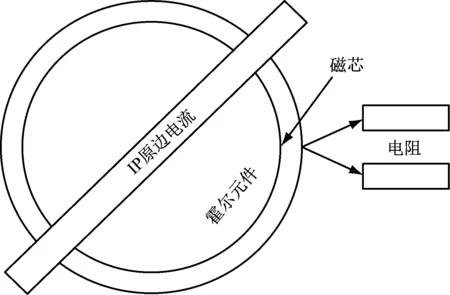

霍爾傳感器結構如圖2所示。

圖2 霍爾傳感器結構

由圖2可知,霍爾傳感器是由霍爾元件以及一種能使霍爾輸出結果放大和內部線性化集成的電路組成的。霍爾電壓傳感器與電池組的兩端相連以偵測電池組的整體電壓;霍爾電流感應器與電池組的匯流相連,以偵測電池組的總電流[4-5]。

1.2 控制模塊

控制模塊是一個將控制指令傳送給執行機構和報警模塊的中心處理單元,CPU中央處理器的組成主要有兩個部分:運算器和控制器。其中,運算器包括3個部分,分別是包含源操作的寄存器組、用于存放的目標操作寄存器組以及用于暫存讀取數據的通用寄存器[6]。暫存讀取數據的通用寄存器用來暫時儲存從主要存儲器中讀出的資料,不可將該資料儲存于一般的寄存器中,否則該資料的原始資料會被銷毀;用于暫存讀取數據的通用寄存器是一種通用的暫存器,能暫時地儲存 ALU操作的結果信息,并且執行加法操作;而包含源操作的寄存器組則保存了各種狀態信息,這些狀態信息是通過計算和邏輯操作命令或者試驗命令結果而建立的[7]。

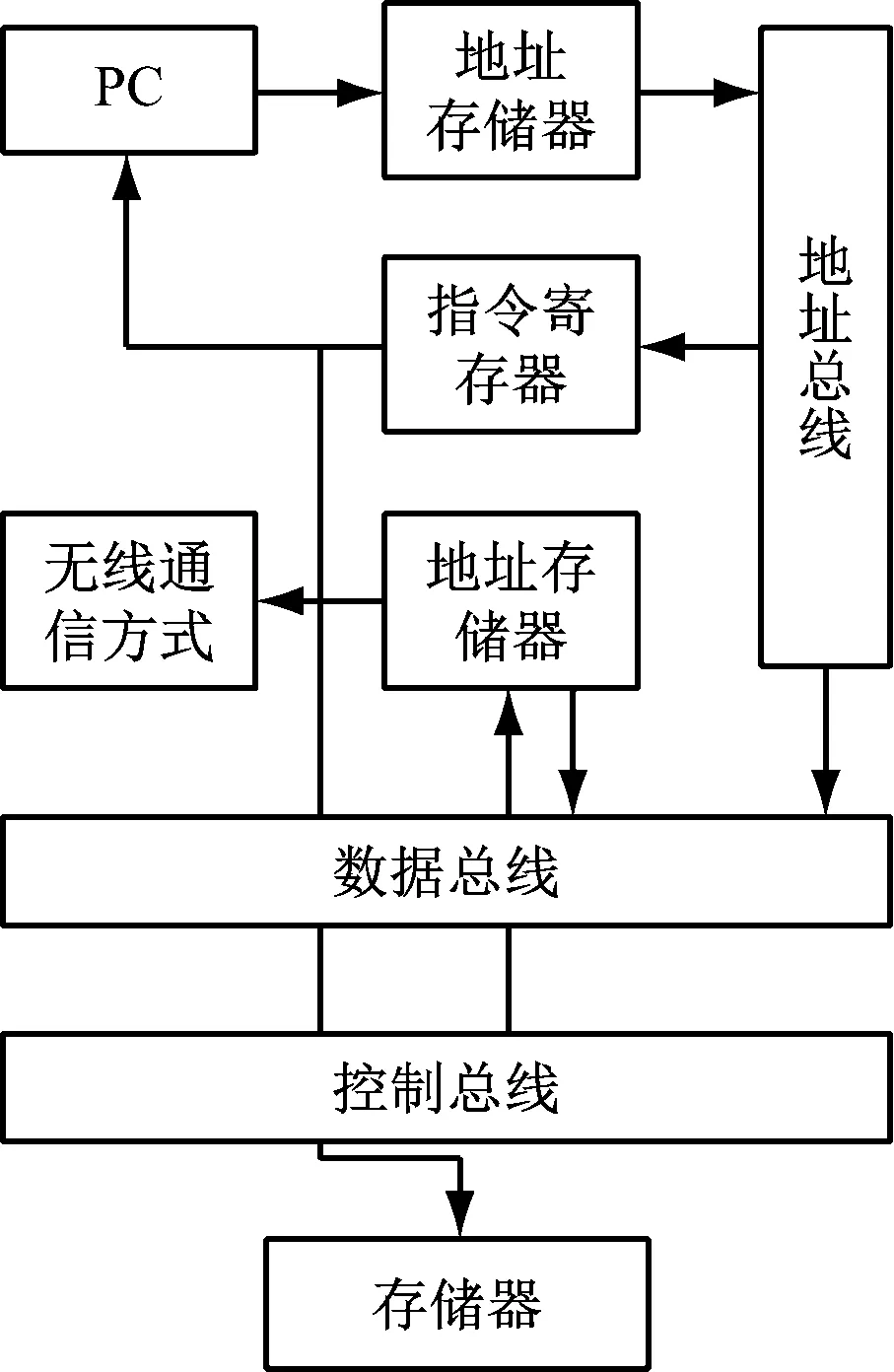

在控制模塊中使用控制器能夠用來在內存中指定下一條命令的存儲器的地址,并按照 PC的內容從內存中提取指令。由于程序中的指令(一般)是按照次序進行的,因此PC具有自動遞增的特性[8]。圖3為控制器取指令的原理圖。

圖3 控制器取指令結構示意圖

由圖3可知,把目前的命令地址傳送給地址寄存器后,由指令寄存器傳送一個由控制總線傳送給主存的控制信號。之后,通過地址存儲器顯示讀取的信號內容,該內容經過數據總線傳輸到地址存儲器中,再由地址存儲器將信息通過無線通信方式傳回到指令寄存器中,構成一個命令地址的控制信號[9]。

1.3 報警模塊

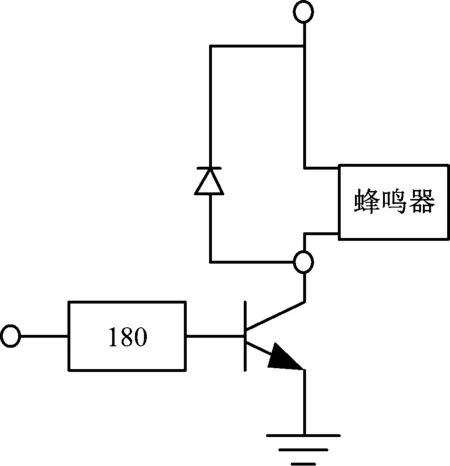

報警模塊主要由聲音和燈光兩部分組成,聲音是蜂鳴器,燈光是LED。蜂鳴器采用SMD-140035H,其結構如圖4所示。

圖4 SMD-140035H蜂鳴器結構

由圖4可知,通過直流電壓驅動的一體化電子蜂鳴器,當電源連接時,由振蕩器發出聲音,聲音信號穿過電磁線圈后形成一個磁場。在該磁場內,振動膜片經過周期性振動后產生報警聲音,燈光也亮起。

1.4 CAN總線收發器

CAN總線收發信機采用了USBCAN-II收發信機,能與USB2.OB標準相適應,并支持2路CAN接口。在使用本機時,采用USB接口接入主機,方便、可靠。另外,它的體積很小,方便了測試人員隨身攜帶。在可靠性上,為了防止電磁干擾后生成隨機代碼,使用了光電隔離模塊[10]。在兩個完整的CAN節點上設置一個XC2785微控制器與CAN-V2.OB標準相結合。在內部和外部的CAN總線中使用兩個CAN節點,可以獲得電池組的全部信息,并對其進行控制。

2 系統軟件部分設計

2.1 基于KF-ESN算法的電池組故障在線估計

ESN網絡作為一種新型的遞歸神經網絡,由輸入層、隱藏層(即儲備池)、輸出層組成。在ESN網絡中,其內部的動態儲備池(DR)包含了大量稀疏連接的神經元,蘊含系統的運行狀態,并具有短期訓記憶功能。ESN訓練的過程就是訓練隱藏層到輸出層的連接權值的過程。受到初始化隨機權值的影響,網絡輸出權值是唯一需要確定的參數[11],公式為

w(t+1)=w(t)+γ(t)

(1)

式(1)中,w(t)表示t時刻的輸出權值,γ(t)表示儲備池運行過程中的噪聲,每一時刻輸入w(t),儲備池都要更新狀態。基于此,構建ESN網絡狀態方程[12]如下:

y(t)=x(t)w(t)+κ(t)

(2)

式(2)中,x(t)表示隱藏層系統輸入數據,κ(t)表示運行過程中的觀測噪聲。

在ESN網絡中通過KF算法進行電池組故障在線估計過程時,需先計算t-1時刻的儲備池網絡輸出權值和誤差協方差[13],公式為

ω′(t-1)=R(t-1)ω(t-1)

(3)

Z(t-1)=R(t-1)w(t+1)+γ′(t-1)

(4)

式(3)~式(4)中,R(t-1)表示t-1時刻狀態轉移誤差的協方差,ω(t-1)表示隱藏層系統輸出偏差,γ′(t-1)表示運行時噪聲協方差的先驗值。

通過輸出層中的目標值校正先驗值,輸出層的校正差異用e(t)來表示,在ESN網絡中,輸出層從低維輸入空間向高維狀態空間映射輸入信號,進行狀態轉移[14],公式為

(5)

式(5)中,f表示輸出計算結果對應t時刻的ESN網絡狀態,從而避免了計算過程的復雜性,有效提高在線評估速率。由于G(t)是輸出層的單位狀態轉換,所以可將公式(5)進行如下轉換[15]:

G′(t)=μ-1/2ω′(t-1)

(6)

式(6)中,μ表示期望輸出值,在0和1之間,至此,完成ESN網絡訓練。在線評估過程中,ESN網絡的KF只需評估網絡輸出權值就能得到精準故障監控系統。

2.2 故障在線監控流程設計

因為電池在惡劣的條件下工作,對電壓、電流的測量會產生較大的影響,并且有時會使測試結果與標準結果存在一定偏差。但通過上述的基于KF-ESN算法的電池組故障在線估計步驟,能夠獲取正常值范圍,進而能夠精準監控電池組出現故障情況。

在判斷有無故障時,根據蓄電池的歷史數據,確定故障狀態為持續高于或低于標準。在計算過程中,通過雙向加減計數來計算電池組的超標值。故障在線監控流程如圖5所示。

圖5 故障在線監控流程圖

由圖5可知,在判定故障之前將設置的判定次數加到計數裝置中:若目前所收集的電壓或電流超過設定的警報上限值時,則計數器加1;若低于所設置的警報值下限值時,則計數器減1。計數器會在電壓或電流處于正常范圍時,載入設置的故障判斷時間。如果計數器累積到原來數值的二倍,則認為電池組數據超過最高警報值上限值;如果計數器減到0,則認為電池組數據超過最低警報值下限值。通過這種方法,可以有效地篩選出由于受到干擾而導致數據超出的極限值,從而避免了對正常狀態的誤判。

3 實驗

為了驗證基于KF-ESN算法的新能源汽車電池組故障在線監控系統設計的合理性,進行實驗驗證分析。

3.1 實驗數據采集裝置

實驗數據采集裝置結構如圖6所示。

圖6 實驗數據采集裝置結構

由圖6可知,電池組電壓、電流測量通過隔離式電壓、電流采集裝置采集數據,采集裝置的采集誤差僅為0.2%,通過控制器自帶的模擬量輸入卡來采集電壓、電流數據。對于電池組的電壓和電流測量需要進行分量測量,因此,應對分流器電壓進行放大處理。

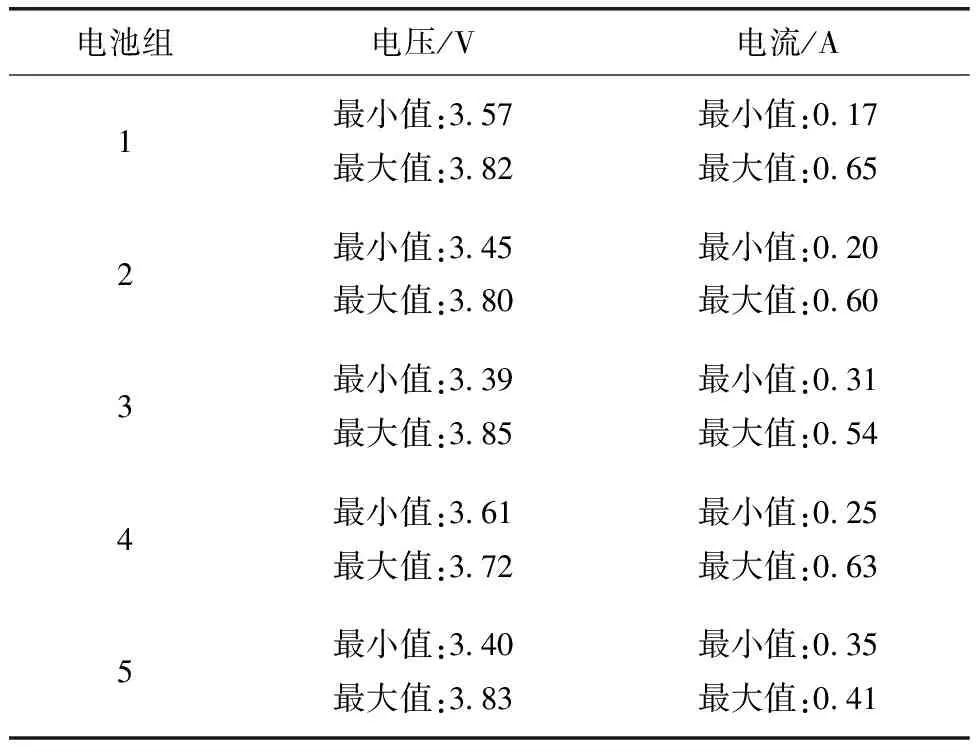

基于此,采集的故障參數如表1所示。

表1 故障參數采集結果

3.2 實驗結果與分析

3.2.1 電池組故障電壓數據分析

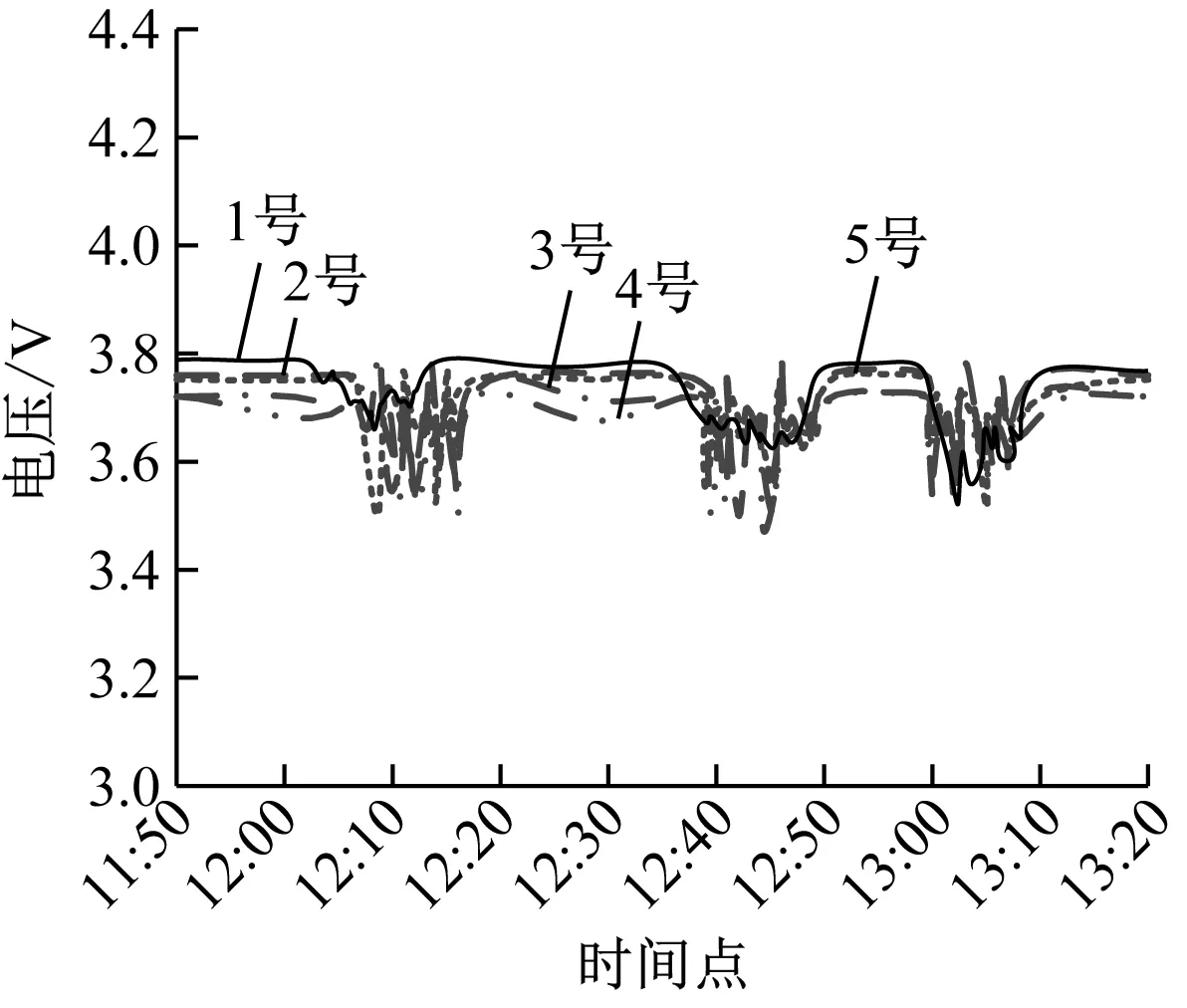

分別使用基于光學超精密檢測的故障監控方法、基于改進CNN電池組故障診斷方法和基于KF-ESN算法的故障在線監控系統,對比分析電池組故障電壓數據監控結果,如圖7所示。

(a) 基于光學超精密檢測的故障監控方法

由圖7(a)、圖7(b)可知,使用基于光學超精密檢測的故障監控方法、基于改進CNN電池組故障診斷方法,不同電池組的最大值和最小值均與標準故障數據相差很大。

由圖7(c)可知,使用基于KF-ESN算法的故障在線監控系統方法,1號電池組的最大值為3.81 V、最小值為3.57 V,2號電池組的最大值為3.80 V、最小值為3.45 V,3號電池組的最大值為3.85 V、最小值為3.39 V,4號電池組的最大值為3.73 V、最小值為3.60 V,5號電池組的最大值為3.85 V、最小值為3.42 V。與標準故障數據相比,存在最大為0.02 V的誤差。

3.2.2 電池組電流實驗數據分析

分別使用3種方法,對比分析電池組故障電流數據監控結果,如圖8所示。

(a) 基于光學超精密檢測的故障監控方法

對比圖8可知,只有使用基于KF-ESN算法的故障在線監控系統在時間點為12:30時1號電池組與標準故障數據存在最大為0.01 A的誤差,其余均一致。

4 總結

基于KF-ESN算法的新能源汽車電池組故障在線監控系統設計了電池組信息監控硬件結構及可靠的故障診斷系統。在實驗過程中還存在一些問題有待完善:當數據量很大時,數據庫的工作效率會下降,在數據提取和分析過程中,會有一個短暫的停滯。要解決這一問題,就需要對程序代碼進行修改,用更好的數據庫代替。