超大型數(shù)控滾子砂帶拋光機(jī)結(jié)構(gòu)研究

王玉峰

(濮陽(yáng)技師學(xué)院,河南 濮陽(yáng) 457000)

0 引言

目前,國(guó)內(nèi)圓錐圓柱滾子表面精加工是通過(guò)外徑超精和滾子球基面磨削來(lái)實(shí)現(xiàn)的。滾子超精機(jī)超精出帶修正線(xiàn)的全凸或半凸?jié)L子要采用專(zhuān)門(mén)設(shè)計(jì)的超精導(dǎo)輥,磨損快,且工裝修磨工藝復(fù)雜,成本高。而球基面磨削受限于滾子尺寸,一般滾子直徑都在50 mm 以下,且僅適用于圓錐滾子的基礎(chǔ)面超精。中小型圓柱滾子端面磨削多采用雙端面磨床,由于送料盤(pán)直徑大、厚度薄等,雙端面磨床不適宜特大尺寸滾子的加工[1]。隨著大型、特大型軸承加工對(duì)旋轉(zhuǎn)精度和轉(zhuǎn)速要求的日益提高,作為滾動(dòng)軸承中最重要部件的滾動(dòng)體,對(duì)其技術(shù)要求也越來(lái)越高[2]。而對(duì)超大型圓錐圓柱滾子(滾子直徑為65~170 mm、長(zhǎng)度為60~230 mm)的精加工一直是國(guó)內(nèi)滾子加工的薄弱環(huán)節(jié),國(guó)產(chǎn)成熟設(shè)備處于空白期。經(jīng)充分的市場(chǎng)調(diào)研與工藝技術(shù)分析,研發(fā)設(shè)計(jì)出數(shù)控超大型滾子外徑及端面砂帶拋光機(jī),突破該技術(shù)的成功開(kāi)發(fā)。

1 總體結(jié)構(gòu)布局

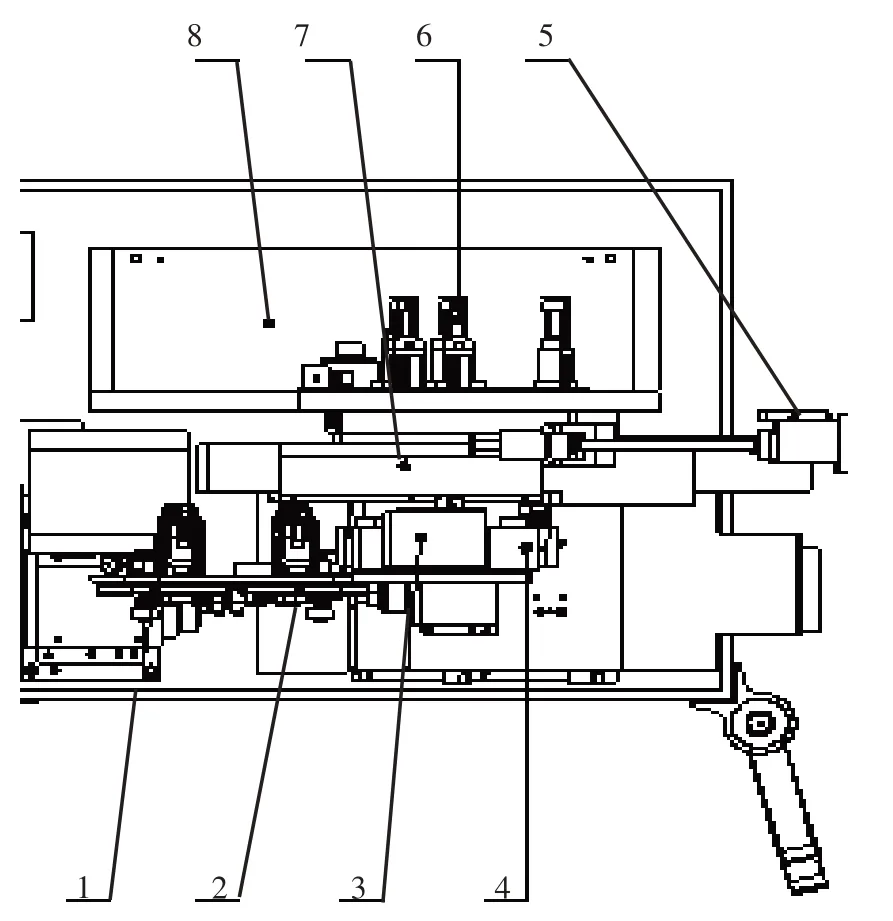

機(jī)床總體布局如圖1 所示。該機(jī)床主要用于外徑為60~170 mm、長(zhǎng)度為60~230 mm 、滾子全錐角為0°~24°范圍內(nèi)的圓錐圓柱滾子砂帶超精加工,適用于采用硬車(chē)或磨削后進(jìn)行砂帶超精加工的生產(chǎn)工藝。在一臺(tái)設(shè)備上,可同時(shí)實(shí)現(xiàn)對(duì)圓錐或圓柱滾子外徑、圓錐滾子球基面和圓柱滾子雙端面的超精加工。該機(jī)床采用四超頭雙工位布局,左工位為滾子端面砂帶超精,兩邊各布置一個(gè)水平前后振蕩,且上下往復(fù)行走的超精頭;右工位為滾子外徑砂帶超精。端面拋光采用單砂帶水平方向前后小振蕩加垂直方向上下砂帶大往復(fù)超精原理;外徑拋光原理采用雙砂帶,粗、精超兩步法設(shè)計(jì),砂帶工作時(shí)沿滾子側(cè)母線(xiàn)左右小振蕩的同時(shí),進(jìn)行左右大往復(fù)進(jìn)給外徑拋光。外徑超精頭整體可旋轉(zhuǎn)角度[3]。

圖1 機(jī)床總體布局

滾子端面拋光過(guò)程如下。機(jī)床啟動(dòng)—機(jī)器人或人工上料—左工位滾子到位—壓緊機(jī)構(gòu)伺服定位—壓緊機(jī)構(gòu)尾座液壓夾緊—左工位工件驅(qū)動(dòng)裝置旋轉(zhuǎn)—左工位砂帶垂直(左右兩端面)進(jìn)給—左工位砂帶壓緊(左右兩端面)—端面砂帶振蕩—端面拋光—端面拋光結(jié)束—左壓緊機(jī)構(gòu)尾座松壓—左壓緊機(jī)構(gòu)伺服退回—工件落入工件輸送帶—砂帶鎖緊氣缸退回—砂帶更新—端面拋光循環(huán)結(jié)束。

滾子外徑拋光過(guò)程如下。機(jī)器人或人工上料—右工位工件到位—壓緊機(jī)構(gòu)伺服定位—壓緊機(jī)構(gòu)尾座液壓夾緊—右工位工件驅(qū)動(dòng)裝置旋轉(zhuǎn)—右工位外徑砂帶垂直進(jìn)給—右工位粗砂帶壓緊—外徑砂帶往復(fù)—外徑粗拋光砂帶松壓—外徑粗拋光結(jié)束—外徑粗拋光砂帶鎖緊氣缸退回—外徑粗拋光砂帶更新—右工位細(xì)砂帶壓緊—外徑砂帶往復(fù)—外徑細(xì)拋光松壓—外徑細(xì)拋光結(jié)束—右壓緊機(jī)構(gòu)尾座松壓—右壓緊機(jī)構(gòu)伺服退回—外徑細(xì)拋光砂帶鎖緊氣缸退回—外徑細(xì)拋光砂帶更新—外徑拋光循環(huán)結(jié)束。

2 滾子的夾緊與轉(zhuǎn)動(dòng)

該機(jī)床配置兩套滾子驅(qū)動(dòng)單元,分別位于床身的左前方和右前方(見(jiàn)圖1)。該技術(shù)充分利用大直徑滾子中心有通孔、兩端面都留有中心孔和不需要精加工下沉端面的工藝特點(diǎn)。為適應(yīng)單個(gè)滾子的夾緊與驅(qū)動(dòng),采用兩頂尖定位夾緊,夾緊力由液壓伺服比例閥控制,可根據(jù)滾子尺寸及重量進(jìn)行無(wú)級(jí)調(diào)節(jié)。滾子定位左端驅(qū)動(dòng)殼體固定在床身上,尾頂尖座體安裝在液壓和伺服聯(lián)合驅(qū)動(dòng)的頂尖移動(dòng)拖板上。由伺服電機(jī)驅(qū)動(dòng)滾珠絲杠來(lái)快速實(shí)現(xiàn)拖板的大行程精確預(yù)定位,頂尖到達(dá)預(yù)定位置后,安裝在絲杠螺母上的液壓缸啟動(dòng),將右頂尖向左推進(jìn),實(shí)現(xiàn)對(duì)滾子的定位夾緊。同時(shí)可通過(guò)液壓系統(tǒng)的伺服比例閥來(lái)精確設(shè)定對(duì)滾子的夾緊力大小。該機(jī)床中優(yōu)先選用夾緊力范圍與滾子尺寸的對(duì)應(yīng)關(guān)系見(jiàn)表1。

表1 砂帶拋光機(jī)滾子夾緊力與滾子尺寸對(duì)應(yīng)關(guān)系

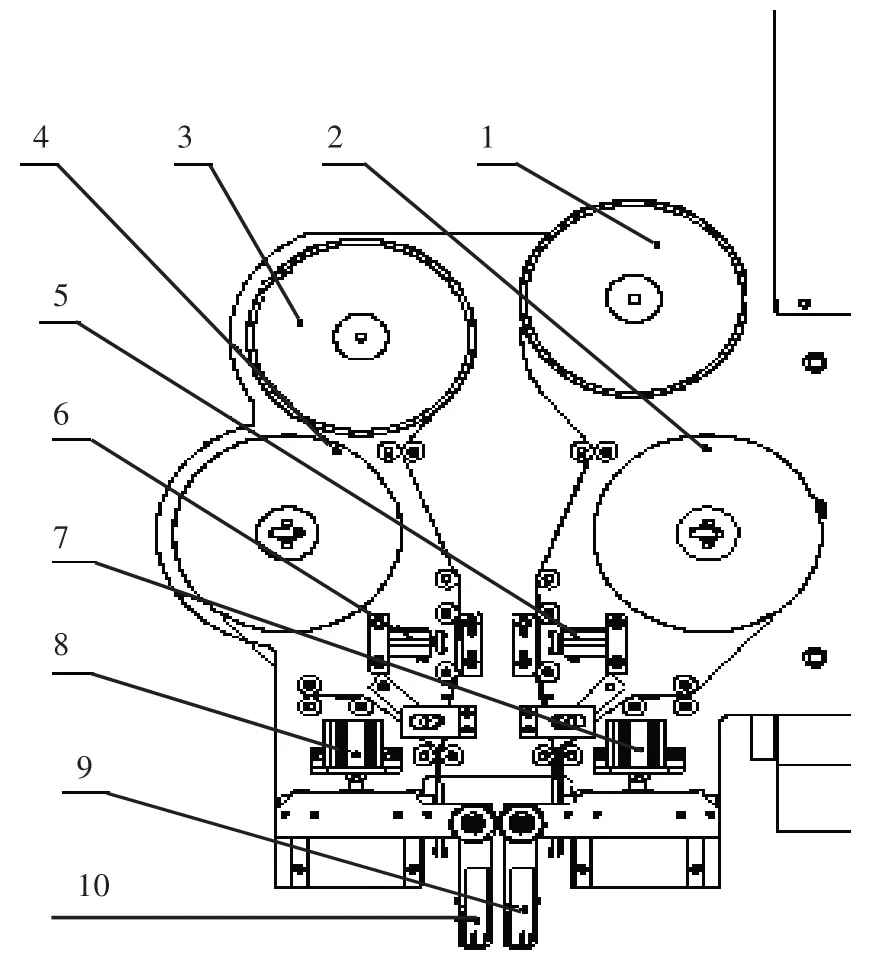

滾子驅(qū)動(dòng)力由左頂尖周邊伸出的四個(gè)彈性驅(qū)動(dòng)銷(xiāo)與滾子左端凹平面間的摩擦力和兩頂尖孔的摩擦力提供,四個(gè)彈性驅(qū)動(dòng)銷(xiāo)的伸縮由工件軸上的旋轉(zhuǎn)液壓缸來(lái)提供動(dòng)力。結(jié)構(gòu)設(shè)計(jì)上,利用滾子端面凹平面空間結(jié)合驅(qū)動(dòng)力來(lái)選擇頂尖型號(hào)及驅(qū)動(dòng)銷(xiāo)的大小,滾子選用驅(qū)動(dòng)銷(xiāo)直徑為6 mm,頂尖選用4號(hào)錐頂尖。優(yōu)先選用驅(qū)動(dòng)力范圍與滾子尺寸對(duì)應(yīng)關(guān)系見(jiàn)表2。滾子夾緊及旋轉(zhuǎn)驅(qū)動(dòng)結(jié)構(gòu)如圖2所示。

表2 滾子旋轉(zhuǎn)驅(qū)動(dòng)力與滾子尺寸對(duì)應(yīng)關(guān)系

圖2 滾子的夾緊與驅(qū)動(dòng)結(jié)構(gòu)

3 滾子端面的砂帶超精加工機(jī)構(gòu)

圓柱滾子的兩端均為平面超精加工,要控制好砂帶上下往復(fù)的工藝參數(shù),保證中間不發(fā)生凹陷即可。可采用小振蕩大往復(fù)原理及多段拼接行程,分別設(shè)置各段往復(fù)次數(shù)及速度。由于去除材料與振蕩頻率、砂帶壓力及砂帶接觸時(shí)長(zhǎng)成正相關(guān),需要通過(guò)壓力自動(dòng)調(diào)節(jié)、往復(fù)行程與分段伺服自動(dòng)控制及振蕩頻率伺服調(diào)節(jié),對(duì)每一個(gè)類(lèi)型的滾子設(shè)計(jì)出一個(gè)特殊的超精加工程序。由于設(shè)備配套有多伺服自動(dòng)控制系統(tǒng),完全可滿(mǎn)足單個(gè)滾子球基面的超精加工。在機(jī)械結(jié)構(gòu)設(shè)計(jì)上,必須保證砂帶在大水平方向上產(chǎn)生振蕩、豎直方向上進(jìn)行往復(fù),壓帶板在做前后振蕩運(yùn)動(dòng)的同時(shí),做上下往復(fù)運(yùn)動(dòng)。振蕩頻率和振幅可調(diào),往復(fù)運(yùn)動(dòng)由伺服電機(jī)驅(qū)動(dòng)滾珠絲杠實(shí)現(xiàn)自動(dòng)控制。

4 滾子外徑的砂帶超精加工機(jī)構(gòu)

整體外徑超精機(jī)構(gòu)如圖3 所示。外徑砂帶機(jī)械底座固定在床身右后方位置,砂帶回轉(zhuǎn)板安裝在底座前側(cè),回轉(zhuǎn)板安裝在上下拖板上,上下拖板外側(cè)還安裝有水平左右移動(dòng)拖板,砂帶更新機(jī)構(gòu)安裝在左右拖板外側(cè)。對(duì)于圓柱滾子,外徑側(cè)母線(xiàn)為全凸或半凸的修正線(xiàn)超精加工,同樣采用小振蕩大往復(fù)原理及多段拼接行程,各段往復(fù)次數(shù)及速度分別設(shè)置的方法。由于去除材料與振蕩頻率、砂帶壓力及砂帶接觸時(shí)長(zhǎng)成正相關(guān),需要通過(guò)壓力自動(dòng)調(diào)節(jié)、往復(fù)行程與分段伺服自動(dòng)控制及振蕩頻率伺服調(diào)節(jié),對(duì)每一個(gè)類(lèi)型的滾子驗(yàn)證出一個(gè)特殊的超精加工程序。在對(duì)滾子進(jìn)行外徑超精加工時(shí),選用200目粗砂帶來(lái)去除材料和側(cè)母線(xiàn)塑形,再選用500目細(xì)砂帶來(lái)提高滾子外表面的光潔度,通過(guò)雙砂帶的程序控制,既實(shí)現(xiàn)了形狀可控,又實(shí)現(xiàn)了精度可控[4-5]。

圖3 外徑砂帶超精機(jī)構(gòu)

對(duì)于圓錐滾子,由于外圓側(cè)母線(xiàn)帶有傾角,如果砂帶頭不能調(diào)整角度的話(huà),理論上會(huì)造成砂帶因滾子外圓接觸面減小而成為一個(gè)線(xiàn)接觸。為適應(yīng)不同錐角的滾子,在砂帶振蕩機(jī)構(gòu)后方增設(shè)一層回轉(zhuǎn)板,可在0°~30°自由轉(zhuǎn)換,轉(zhuǎn)角調(diào)整采用全自動(dòng)控制。具體結(jié)構(gòu)設(shè)計(jì)如下。①回轉(zhuǎn)板可以繞固定回轉(zhuǎn)軸旋轉(zhuǎn),鎖緊梯形螺母與液壓缸的活塞穩(wěn)定連接,液壓驅(qū)動(dòng)回轉(zhuǎn)板的鎖緊與解鎖狀態(tài);②回轉(zhuǎn)板解鎖后,由伺服電機(jī)帶動(dòng)絲杠,絲杠螺母通過(guò)鉸鏈機(jī)構(gòu)與回轉(zhuǎn)板連接為一體,可通過(guò)伺服電機(jī)帶動(dòng)精密滾珠絲杠來(lái)精密控制回轉(zhuǎn)板的旋轉(zhuǎn)角度變動(dòng)量;③回轉(zhuǎn)板相對(duì)基準(zhǔn)零位的實(shí)際偏轉(zhuǎn)值則由安裝在回轉(zhuǎn)中心上的角度編碼器實(shí)時(shí)讀取,再將角度數(shù)值反饋到機(jī)床數(shù)控系統(tǒng)中與設(shè)定角度值進(jìn)行比對(duì)。當(dāng)實(shí)際角度值與設(shè)定角度值吻合時(shí),砂帶轉(zhuǎn)角驅(qū)動(dòng)電機(jī)停止轉(zhuǎn)動(dòng),轉(zhuǎn)角鎖緊液壓缸鎖緊,角度調(diào)整,保證外徑超精的壓帶輪側(cè)母線(xiàn)與滾子外圓側(cè)母線(xiàn)平行。

5 砂帶自動(dòng)更新機(jī)構(gòu)

砂帶自動(dòng)更新機(jī)構(gòu)(如圖4 所示)決定著超精加工是否能進(jìn)行自動(dòng)循環(huán)加工。首先,要解決砂帶漲緊的問(wèn)題。在超精加工過(guò)程中要保證與工件接觸的砂帶處于一個(gè)穩(wěn)定狀態(tài),不能自由移動(dòng)。為解決這個(gè)問(wèn)題,在循環(huán)機(jī)構(gòu)中增設(shè)砂帶導(dǎo)向輪、斷帶檢測(cè)、砂帶鎖緊氣缸,同時(shí)給壓帶氣缸預(yù)留一定行程,保證砂帶始終與工件表面接觸。另外,在砂帶循環(huán)方向上,保證工件的旋轉(zhuǎn)帶給砂帶的摩擦力與砂帶收緊力方向一致。當(dāng)砂帶的出帶端被鎖緊氣缸鎖緊時(shí),砂帶與工件旋轉(zhuǎn)引起的摩擦力只會(huì)讓砂帶處于脹緊狀態(tài),而不會(huì)松弛。其次,解決砂帶磨損后的自動(dòng)更新問(wèn)題。超精加工過(guò)程中砂帶會(huì)磨損,要定時(shí)定量更新。為方便程序控制,結(jié)構(gòu)設(shè)計(jì)中選用帶抱閘功能的伺服電機(jī)驅(qū)動(dòng)收帶盤(pán),在編制程序時(shí),通過(guò)伺服電機(jī)的計(jì)數(shù)功能來(lái)計(jì)算收帶盤(pán)旋轉(zhuǎn)的轉(zhuǎn)數(shù),再通過(guò)轉(zhuǎn)數(shù)及砂帶的厚度來(lái)計(jì)算砂帶盤(pán)外徑的增加值。隨著砂帶盤(pán)收帶后砂帶盤(pán)直徑的增加而減小一次收帶的轉(zhuǎn)角,最終實(shí)現(xiàn)砂帶更新量的自動(dòng)調(diào)整與控制。

圖4 砂帶自動(dòng)更新機(jī)構(gòu)

6 設(shè)備超精加工數(shù)據(jù)分析

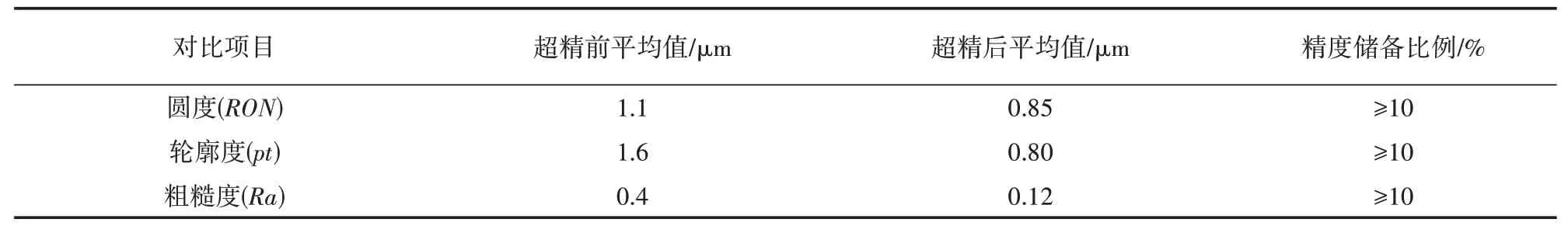

通過(guò)在該機(jī)床上對(duì)滾子進(jìn)行精加工,并對(duì)滾子的表面質(zhì)量進(jìn)行分析,加工前后技術(shù)比較分析結(jié)果見(jiàn)表3。在超精加工階段,沒(méi)有大的切削力和電磁夾緊,不會(huì)帶來(lái)內(nèi)部損傷。主要對(duì)外觀、圓度、輪廓度和表面粗糙度進(jìn)行驗(yàn)收。在外觀上,由于砂帶目數(shù)選擇合理,加工后的滾子色澤均勻。通過(guò)對(duì)工藝進(jìn)行參數(shù)化處理,可方便調(diào)出客戶(hù)想要的交叉紋理。在指定精密輪廓儀和粗糙度儀上經(jīng)多次驗(yàn)證,測(cè)定重點(diǎn)關(guān)注的精度指標(biāo)完全符合高端客戶(hù)對(duì)精度的要求,且還具有10%以上的精度富余。

表3 超精加工前后滾子主要技術(shù)參數(shù)比較

7 結(jié)語(yǔ)

數(shù)控超大型滾子外徑及端面砂帶拋光機(jī)研發(fā)的成功,是國(guó)內(nèi)超大型滾子軸承制造企業(yè)提高生產(chǎn)效率和產(chǎn)品質(zhì)量、降低進(jìn)口成本的重要基礎(chǔ)。本研究從硬件設(shè)備關(guān)鍵技術(shù)研發(fā)、多功能復(fù)合配置,軟件系統(tǒng)的選型及二次開(kāi)發(fā)到加工產(chǎn)品精度檢測(cè)與提高工藝研究等環(huán)節(jié)入手,得到大量的基礎(chǔ)性研發(fā)數(shù)據(jù)和多項(xiàng)技術(shù)突破。通過(guò)研究,提高了理論水平,完善了設(shè)計(jì)理念。產(chǎn)品研制過(guò)程能豐富產(chǎn)業(yè)化實(shí)踐能力,也使得工藝路線(xiàn)得到充分的實(shí)踐檢驗(yàn)。