404 Not Found

404 Not Found

文丘里洗滌器在凈化粗煤氣中的應用及優化

徐 煜,李淑華,普繞華

(云南先鋒化工有限公司,云南 尋甸 655204)

文丘里洗滌器具有結構簡單、造價低廉、占地面積小、操作和維修方便,以及凈化效率高等優點。文丘里洗滌器對細粉塵具有較高的凈化效率,且對高溫氣體的降溫也有很好的效果,適宜凈化高溫、易燃、易爆及有害氣體的降溫和除塵,缺點是壓力損失大[1]。

云南先鋒褐煤潔凈化利用試驗示范項目(以下簡稱“云南先鋒項目”)以當地低階褐煤為原料,主要生產甲醇、汽油、LNG、LPG、硫酸等產品。該項目采用固定床熔渣氣化技術為氣頭,生產甲醇合成的原料氣,主要組分為CO、CO2、H2、CH4。因氣化原料為高水分 (Mt:35% ~38%)、高揮發分 (Var:~38%)、高灰分(Aar:12% ~25%)、熱穩定性差的低階褐煤,因此固定床熔渣氣化出口粗煤氣的水分含量高,且含塵、含油。該粗煤氣需設置高效、多功能的洗滌裝置。

云南先鋒煤氣化裝置的粗煤氣洗滌系統,采用三級文丘里洗滌對粗煤氣進行洗滌除塵、降溫、除濕。

1 粗煤氣洗滌系統簡介

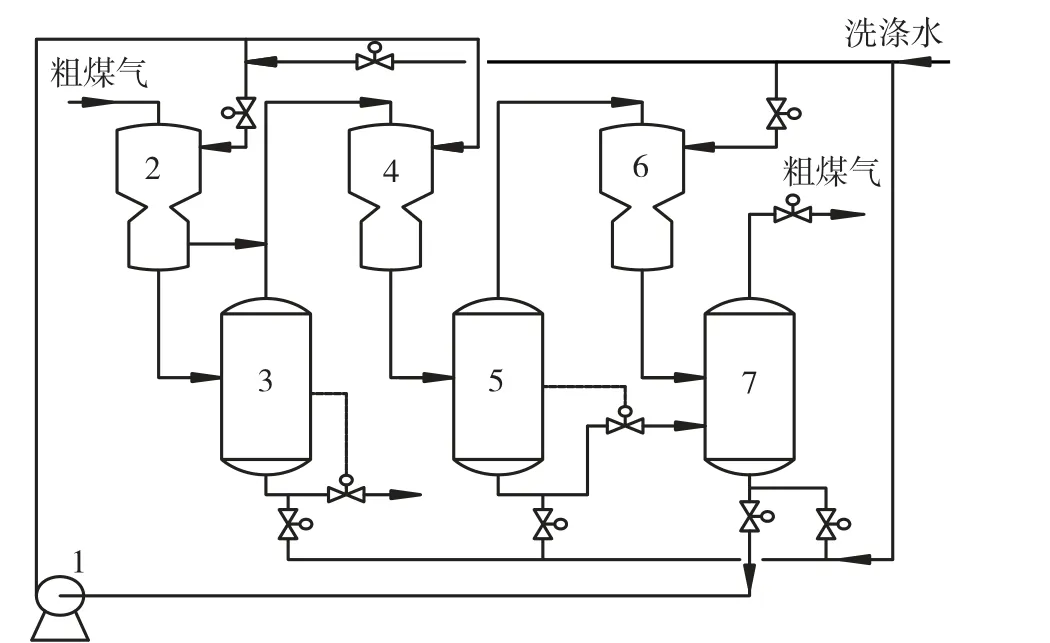

粗煤氣洗滌系統主要包括:一級文丘里洗滌器(1)、一級文丘里洗滌器(2)、二級文丘里洗滌器(1)、二級文丘里洗滌器(2)、三級文丘里洗滌器(1)、三級文丘里洗滌器(2)、洗滌循環泵等設備。采用三級串聯模式(見圖1),洗滌水在噴淋過程中吸熱溫度升高,粗煤氣洗滌降溫形成飽和煤氣。飽和煤氣中的水蒸氣,在后續一氧化碳變換過程中得以消耗,達到降低煤氣化廢水處理量及節能的目的。

圖1 粗煤氣洗滌系統流程簡圖

1.1 粗煤氣洗滌系工藝流程簡述

氣化爐出口的粗煤氣在一級文丘里洗滌器(1)進行第一次洗滌并降溫,粗煤氣溫度降至195℃左右,粗煤氣中的酚類、焦油及顆粒得到初步分離。

隨后煤氣再進入二級文丘里洗滌器(1)和三級文丘洗滌器(1)進一步洗滌和分離。一級文丘里洗滌器高濃洗滌水送至后系統除塵、回收洗滌水中的油酚類產品,三級相對潔凈的洗滌水通過洗滌循環泵循環使用。

在各級洗滌分離器底部的排液管線中設置沖洗管線,利用沖洗管線定期對排液管線進行沖洗,防止排液管線堵塞。粗煤氣經洗滌、冷卻、分離,送至后續工序。

2 文丘里洗滌系統運行存在的問題

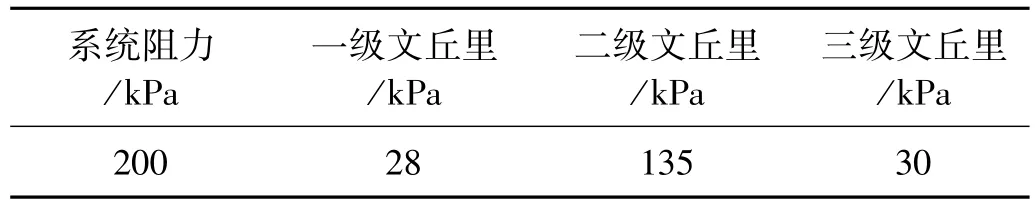

粗煤氣洗滌系統自2013年底運行以來,出現文丘里洗滌系統阻力過大的現象,表1給出處理粗煤氣洗滌系統阻力分布情況。

表1 粗煤氣洗滌系統阻力分布情況

由表1可知,粗煤氣洗滌系統主要阻力集中在二級文丘里洗滌器上。二級文丘里洗滌器壓力降高達135 kPa,占了該系統67.5%的阻力。

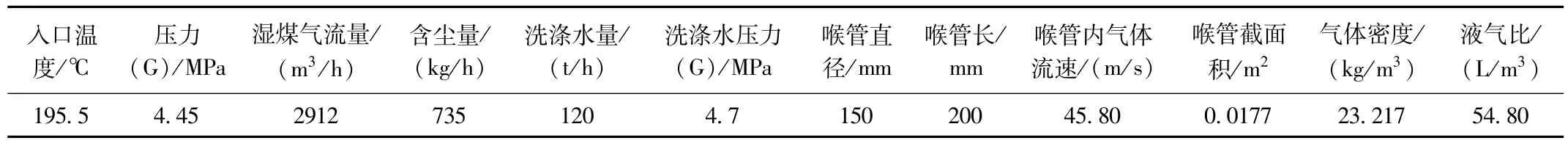

2.1 二級文丘里洗滌器設計參數

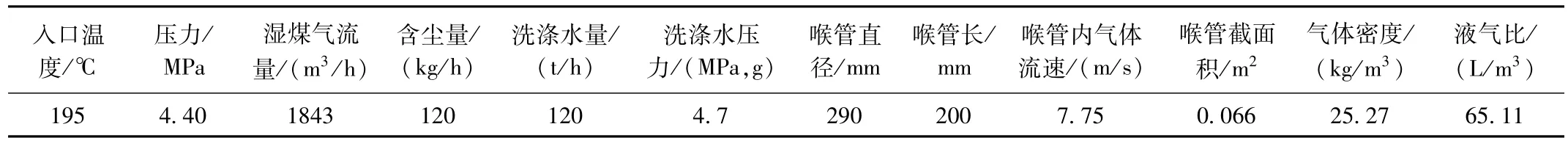

二級文丘里洗滌器的設計參數見表2,運行中氣體組成見表3。

表2 二級文丘里洗滌器原參數

表3 實際運行過程中氣體組分(mol%)

2.2 二級文丘里洗滌器阻力大的原因

1)液氣比過高

一級文丘里洗滌器主要用于粗煤氣降溫,并進行初步除塵洗滌,液氣比為14.5 L/m3。二級文丘里洗滌器承擔著洗滌除塵的作用,因而洗滌水量設置加大,洗滌水約為一級文丘里洗滌器的3倍,液氣比高達54.80 L/m3。粗煤氣經過二級文丘里洗滌器后相對潔凈,三級文丘里洗滌器起輔助洗滌降溫作用,洗滌水僅為二級文丘里洗滌器的1/4。

2)洗滌水水質相對較差

二級文丘里洗滌器洗滌水全部采用洗滌循環泵出口水進行洗滌(見圖1),洗滌水為洗滌系統內部循環水,水質含塵、油等,水質相對新鮮洗滌水水質較差。

3)喉管喉徑過小

二級文丘里洗滌器原有喉管喉徑偏小(150 mm),通過喉徑的相對氣速較快,阻力增加。

2.3 粗煤氣洗滌系統優化

從粗煤氣洗滌系統流程配置上看,二級文丘里洗滌器承擔著洗滌除塵的作用。為保證文丘里洗滌系統的效果,首先必需確保二級文丘里洗滌器的洗滌效果。

從系統流程圖來看,粗煤氣洗滌系統流程配置不宜調整,而受后系統新鮮洗滌水供應限制,又無法將二級文丘里洗滌器洗滌水改為相對潔凈的新鮮洗滌水。因此,降低粗煤氣系統阻力,必須從二級文丘里洗滌器結構上著手。

文丘里洗滌器壓力損失主要由喉管部分產生。從施工周期、難度及成本等多方面綜合考慮,確定了重新設計優化二級文丘里洗滌器喉管部分結構,是降低阻力、解決粗煤氣洗滌系統阻力過大最為經濟可行的途徑。

3 二級文丘里喉管優化設計

3.1 壓力損失計算

文丘里管的壓力損失是一個比較復雜的問題。在進行文丘里洗滌器設計時,國內推薦使用計算壓力損失的方法主要有兩種,一種方法推薦使用Hesketh經驗公式[4-6]:

式中:ΔP為文丘里管的壓力損失,Pa;νgt為喉管處的氣流速度,m/s;At為喉管的截面積,m2;ρg為氣體密度,kg/m3;Lg為液氣比,L/m3。

另一種方法推薦使用公式[7-8]:

式中:K1為干氣體通過文氏管(不噴水)時的阻力系數,取決于其結構尺寸與加工精度,K1=0.177~0.340;K2為水時的阻力系數,Lg=0.55~1.0 L/m3,氣流方向與液體噴射方向一致時,K2=(0.89~0.34)Lg。

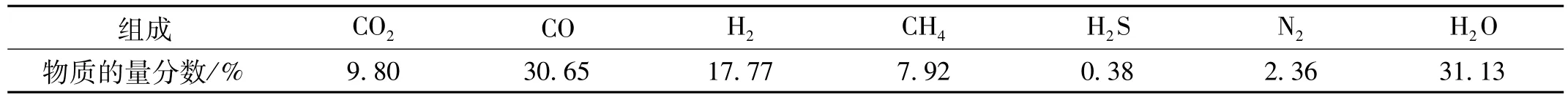

本文采用公式(1)進行文丘里洗滌器壓力損失設計計算。二級文丘里洗滌器設計基礎見表4,5。

表4 二級文丘里洗滌器設計參數

表5 氣體組分

3.2 二級文丘里喉管工藝計算

粗煤氣洗滌系統設計運行壓力損失為100~150 kPa。因此,設計計算條件為:二級文丘里洗滌器壓力損失<30 kPa。由此相關數據代入公式(1)可計算出喉管截面積:

解得,喉管截面積At=0.0582 m2,喉管直徑d2≈273 mm。

3.3 二級文丘里喉管優化設計

根據工藝計算結果,在實際工況條件下,理論計算喉管直徑273 mm可滿足30 kPa壓降要求。工程設計時要考慮一定的安全系統,結合二級文丘里洗滌器殼體限制條件,最終確定二級文丘里洗滌器喉管尺寸為:?290×200。優化設計后二級文丘里相關參數見表6。

表6 優化后二級文丘里洗滌器參數

4 優化后運行效果

云南先鋒煤氣化裝置項目的粗煤氣洗滌系統的二級文丘里洗滌器喉管由?150×200優化改造為?290×200前后阻力對比見表7。改造后,二級文丘里洗滌器阻力38 kPa,與理論計算接近。

表7 優化改造前后粗煤氣洗滌系統阻力對比表

5 結語

首臺二級文丘里洗滌器喉管改造工作于2015年1月完成,二級文丘里洗滌器喉管優化改造后,粗煤氣洗滌系統阻力降由200 kPa至98 kPa,減少了51%。首臺二級文丘里洗滌器優化改造成功后,煤氣化裝置其余7臺二級文丘里洗滌器喉管相繼改造為?290×200,運行過程中最高阻力約140 kPa,均能滿足粗煤氣洗滌系統運行壓力損失100~150 kPa設計要求。