長輸管道合于使用評價常見問題總結*

孫占強,余 磊

(浙江安防職業技術學院,浙江 溫州 325016)

合于使用評價作為壓力管道內外檢驗檢測報告中不可缺少的一項內容,也是報告中最具有技術能力的的章節。如何能夠將合于使用評價準確的、精確的展示現場壓力管道的實際情況,是目前行業內較難解決的問題之一。

合于使用評價主要是針對檢測后數據進行分析,分析檢測的壓力管道段是否存在金屬損失缺陷、焊縫缺陷和凹陷缺陷數據,以及相應缺陷是否超過標準中所要求的指標;再進行剩余強度、剩余壽命和超標缺陷等方面適用性評價,評估檢測的壓力管道段是否可以正常安全的運營到下一檢驗周期。

1 合于使用評價常用標準

1)國外相關評價標準

從二十世紀六十年代開始,國外就已經對含有腐蝕缺陷的鋼質管道進行了剩余強度研究,并制訂了一系列評價準則和標準,如表1所示。

表1 鋼質管道剩余強度國外相關評價標準

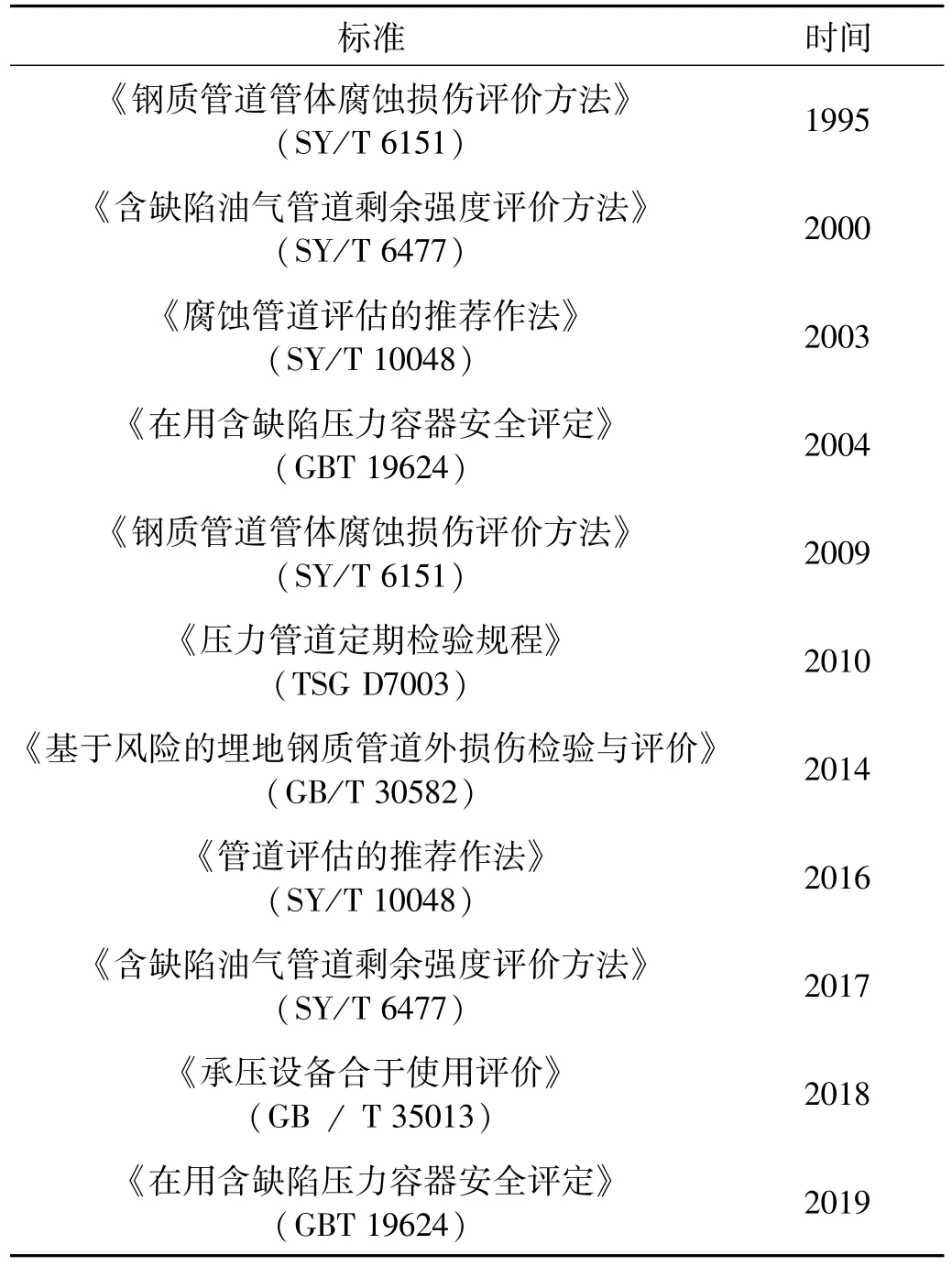

2)國內相關評價標準

國內也在國外評價準則和標準的基礎上,相應的翻譯并改進了國外先進剩余強度標準內容,以便更適用于國內油氣管道的相關評價標準。比如,參考ASME B 31G的《基于風險的埋地鋼質管道外損傷檢驗與評價》(GB/T 30582-2014),參考API 579的《承壓設備合于使用評價》(GB/ T 35013-2018),參考BS 7910的 《在用含缺陷壓力容器安全評定》(GBT 19624-2019)。

又比如,參考DNV-RP-F101的《腐蝕管道評估的推薦作法》(SY/T 10048-2016),參考ASME B 31G的《鋼質管道管體腐蝕損傷評價方法》(SY/T 6151-2009),參考API579的《含缺陷油氣管道剩余強度評價方法》(SY/T 6477-2017)。國內相關標準的匯總如表2。

表2 國內相關評價標準

目前已經有很多學者對標準的適用性進行相關的研究。例如,黃志強等[1]對ASME B31G-2009和SY/T 6151-2009兩種方法進行了對比分析,證明兩種方法都具有一定的保守性:ASME B31G-2009采用分級評價方法便于評價人員根據現場實際情況和評價要求選擇不同進行評價,具有很強的工程實用價值,對評價人員提出了更高的要求;SY/T 6151-2009計算過程較復雜,所需參數較難測量,使得評價結果的精確度降低。王戰輝和馬向榮[2-5]等以X70、X80、X100高鋼級油氣管道為研究對象,利用ASME B31G標準、RSTRENG標準、DNV RP-F101標準、PCORRC標準剩余強度評價方法對其進行剩余強度預測,并與爆破壓力比較,分析不同評價方法在高鋼級油氣管道中的保守性和準確性。結果表明:DNV RPF101標準預測結果變化幅度小,集中性好,準確性優,最適合含缺陷腐蝕缺陷的X70、X80、X100高鋼級油氣管道的剩余強度評價。張楠[6]介紹ASME B31G、API RP579、DNV RP-F101、SY/T6151-2009等評價標準,評價標準計算的管道失效壓力和收集文獻中管道爆破壓力對比得出結論ASME B31G更加適合評價低強度鋼級,而DNV RP-F101更加適合評價中高強度鋼級。肖國清等[7]對X80管道進行了失效評估研究,證明了DNV RP-F101、PCORRC兩種評價方法更適用于X80管道。

但隨著鋪設管道管材材質的提高和管道敷設環境的復雜,不同的評價標準的適用性還待進一步研究。

2 合于使用評價常見問題

在結合上述標準對含缺陷的長輸(油氣)管道進行合于使用評價過程中,依然會遇到很多問題。

2.1 內檢測數據的準確性

長輸(油氣)管道在進行內檢測工作之后,對其檢測數據進行分析,分析的主體主要體現于三個方面:金屬損失缺陷、焊縫缺陷和凹陷缺陷。

1)金屬損失缺陷數據對缺陷類別的區分準確性。

金屬損失缺陷根據產生缺陷原因分為制造缺陷和腐蝕缺陷兩種。制造缺陷是管材在生產、運輸和安裝過程中產生的缺陷,不隨時間的變化而變化。腐蝕缺陷是管材在運營過程中,因管道受到敷設的周圍環境等其它因素影響而產生腐蝕,隨著時間的變化而變化。金屬損失缺陷根據缺陷所處位置又分為內部腐蝕和外部腐蝕兩種。目前在內檢測數據統計報告中,確實已經對上述缺陷進行區分,但缺陷區分類別的準確性還待商榷,也是對評價報告適用性的一大考驗。

2)焊縫異常深度的準確性。

目前內檢測技術對焊縫檢測,對其缺陷深度無法準確定義,只能以“較嚴重”“嚴重”等程度描述,也對“較嚴重”和“嚴重”的區分界限有些模糊。

有些檢測公司出具的內檢測技術報告中,提供焊縫缺陷的深度和長度,按照相關的評價標準采用平面缺陷評價方法進行評價,比對FAD圖確定焊縫異常點是否通過評價,但評價結果并不能得到甲方單位的認可,主要原因還是焊縫檢測提供的焊縫異常點深度的準確性。因此在評價報告中,對焊縫缺陷的評價一直都是薄弱章節,對評價報告的結論有著非常大的影響,尤其是確定下一次檢驗周期。

3)凹陷缺陷數據準確性。

凹陷是由于管壁永久塑性變形而使管道橫截面發生的總的變形,是管道幾何缺陷的常見形式之一[8]。其可以發生在管道施工建設期間,由于搬運、回填過程中的碰撞或巖石障礙等原因導致;也可以發生在管道服役期間,由于挖掘設備、巖石等外物的壓砸(陸地管道),拖船、拖網的破壞(海底管道)等原因導致[9]。

British Gas提出,當凹陷深度小于8%管徑時,凹陷對管道爆破強度的影響很小。

Europe Pipeline Research Group(EPRG)認為,當凹陷深度達到7%管徑時,需要修理或移除。但是隨著輸送管道管材鋼級的不斷提高,鋼的韌性越來越大,再用基于凹陷深度的方法進行強度評估是不恰當的。ASME B31.8提出基于應變的評估標準,認為當凹陷區的最大應變達到6%時(6%是在3%和12%之間選取的數值,3%時ASME B31.4和ASME B31.8種允許的彎曲應變極限,)需修理或移除[10]。

目前在凹陷問題的研究方面比較薄弱,不同的標準也都對此提出了相應的評價方法,也涉及到凹陷和溝槽、腐蝕等其他種類缺陷聯合工況,但未能完全的體現其適用性,所以在現場實際中未能得到很好的應用,因此內檢測數據中的凹陷數據的準確性和評價方法的適用性還需要重視。

2.2 評價標準的選擇

合于使用評價主要是針對缺陷的剩余強度、剩余壽命和超標缺陷3個方向,來評價管道在這些缺陷下能不能在設計工況或操作工況下安全、正常運營到下一次檢驗周期。

但從上述內容可知,國內外已經出版了很多評價標準,每個標準都存在著優勢,也有著保守性,也存在對某方面進行針對性和適用性的評價方法。因此檢驗單位的工作人員選取合適的評價標準來評價,是有著不小的困難的,而當委托單位要求檢驗單位以某一標準進行評價,但其并不是最合適標準,若后續有事故發生,檢驗單位很難規避風險。

2.3 合于使用評價報告的適用性

一條長輸管道途徑區域比較多,所以敷設環境也是不同的。而在內檢測數據中是不能將其體現,且內檢測報告也未對其進行描述,所以依據內檢測報告中的數據進行合于使用評價時,只能根據普通情況下完成評價,不能對現場特殊工況評價。比如,長輸管道檢驗,剩余壽命樣本數據未考慮架空部分(跨越或長距離的架空敷設),結論部分未明確架空部分檢驗周期,與埋地段的總結論是否寫一致,未對架空段評級進行描述,如果給結論的話,架空部分與埋地段評級結果如何協調等等。

有時在內檢測過程中,因其他原因造成某段未能得到很好識別或此段數據丟失,然后根據內檢測報告中的數據進行合于使用評價,此時評價結果是否適用于整條管道,還需得到進一步的商討。

3 建議

1)提高內檢測的數據精度,增強與合于使用評價需求的匹配性,使合于使用評價報告結論與建議更適用于現場實際。

2)評價標準的選擇需慎重。現場工作人員不是所有人都去研究評價標準的適用性,有必要整理一套適用于現場的指導手冊。

3)現場檢驗人員需要針對實際情況,對委托單位指定的評價標準進行判斷(是否合適),并提出相應的解決方案。

4)合于使用評價報告增加必要的免責性說明,包括非關鍵數據額缺失、評價的前提假設、模型和方法的局限性、數據來源的可靠性。