片彈簧雙帶料模具內裝配與焊接的級進模設計

游健, 莊嚴, 朱潯, 侯毅, 王希亮

(成都宏明雙新科技股份有限公司, 四川 成都 610091)

0 引 言

目前有組裝焊接要求的鍍金片彈簧類零件,一般采用2副模具各成形1個零件,條帶生產,經過清洗后,2個條帶在激光焊接夾具上組裝,送入激光焊接機中完成焊接,之后再完成零件落料、包裝,零件成形工序長、生產效率低。基于這些現狀,為提高生產效率,將2個零件的生產、組裝和激光焊接整合到1副模具內完成,縮短零件成形流程以提高生產效率。由于片彈簧類零件對彈臂高度要求高,設計了在線檢測設備,監控片彈簧的懸臂高度;同時采用視覺檢測焊接,通過對焊點的形狀、大小監控焊接情況,如有異常,會立即報警停機,避免廢品的產生。

1 工藝分析

圖1所示為片彈簧二維結構,是由2個零件通過激光焊接而成,零件公差較小,部分尺寸有CPK(process capability index,制程能力指數)要求,零件材料為SUS301-FH(全硬態),厚度為(0.08±0.01)mm,具有良好的彈性,片彈簧臂高分別壓至1.83、1.21 mm時,滿足回彈力在0.1~0.35 N。

圖1 二維結構

為確認片彈簧彈力是否達到圖紙要求,運用有限元分析軟件進行仿真分析,當臂高壓縮至1.83 mm時,彈力為0.102 N,大于0.1 N滿足圖紙要求;當臂高壓縮至1.21 mm時,彈力為0.282 N,小于0.35 N滿足圖紙要求。

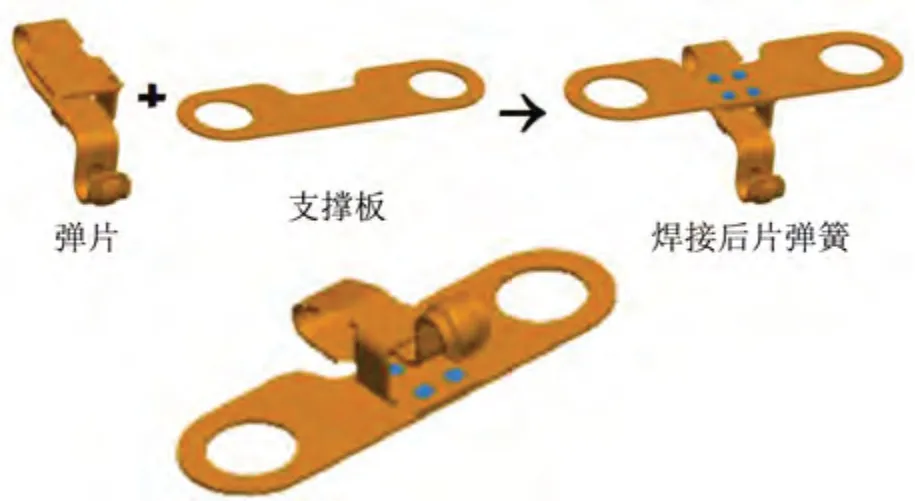

零件由彈片和支撐板通過激光焊接而成,彈片是彎曲零件,支撐板為平面沖裁零件,片彈簧局部有鍍金要求,組裝結構如圖2所示。

圖2 三維組裝結構

2 成形工藝

(1)片彈簧需要全鍍鎳,局部接觸端需鍍金,電鍍區域如圖3所示。由于帶料鍍金后進行彎曲成形,鍍金表面易擦傷和開裂,但是片彈簧成形后電鍍易出現碰撞造成變形,且電鍍后對彈力有影響,無法調整,故采用先成形片彈簧鍍金區域的彎曲,再將排樣件進行局部電鍍。電鍍后的帶料彎曲成形,既減少了鍍金成本,又避免鍍金表面彎曲造成的擦傷和開裂,同時片彈簧的彈力更易得到保障,電鍍排樣如圖4所示。

圖3 電鍍區域

圖4 電鍍排樣

(2)焊接工藝。原類似零件生產工藝如圖5所示,彈片和支撐板分別由2副模具成形,成形相同件數的條料,由人工在焊接夾具裝配后,進行激光焊接,再進行落料、包裝,生產工序長、生產效率較低。

圖5 傳統焊接工藝

為了提高生產效率,采用模具內自動裝配的焊接工藝,1副模具上完成2個零件的成形、裝配和模具內激光焊接,帶料經過在線檢測設備對激光焊接和片彈簧高度進行檢測(如有異常立即停機)。成形工藝:片彈簧排樣成形→電鍍→彈片與支撐板成形、模具內裝配、激光焊接→在線檢測→收料→清洗→落料、包裝。

3 成形工藝的難點

(1)模具送料。由于采用十字交叉方式送料,彈片的送料由機床自帶送料器完成,而垂直于彈片的支撐板送料成為難點,為此設計了簡單可靠的模具內拉料裝置,如圖6所示。

圖6 拉料裝置

(2)模具內裝配、鉚接。模具內焊接時2個零件必須裝配在一起,且焊接后其中1個零件必須切斷條料,但是由于零件較小,在1個工位無法實現零件裝配、焊接、切斷全部動作,考慮先將2個零件裝配、鉚接,同時切斷支撐板條料,送至后工位再進行焊接。

(3)模具內激光焊接。零件焊接點為4個,采用振鏡式激光焊接,使用1個激光焊接頭可以實現4個焊點焊接,但是模具空間位置狹小,振鏡式激光焊接頭無法安裝,選擇光纖式激光焊接機,4個焊接頭同時焊接。焊接頭傾斜安裝,可以在1個工位上同時進行4點焊接,減少模具工步,同時也可以減小模具閉合高度。焊接時間選擇在機床凸輪位置170°~190°,這時焊接零件被壓板壓牢,焊接最可靠。

(4)檢測設備的選取。片彈簧高度采用在線激光檢測方式,檢測精度可達0.001 mm以內,能夠準確捕捉片彈簧的最高點與測量高度尺寸,為在線檢測提供了準確數據。

焊接質量采用面陣相機采集焊接后的零件圖像,通過位置判斷焊點是否偏移,通過橢圓的長短軸半徑判斷焊點是否虛焊或者漏焊。

4 模具設計

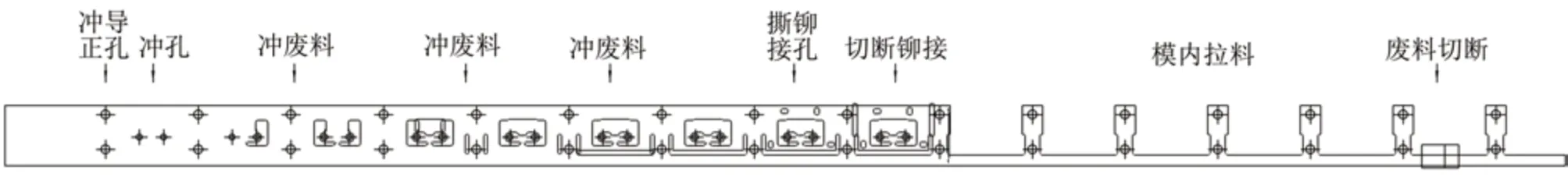

(1)彈片成形排樣方案如圖7所示,成形工藝包括沖裁、彎曲、整形,為保證零件成形可靠,排樣采用雙邊載體,彎曲成形采用多步彎曲,成形后有微調整形工序。

圖7 片彈簧排樣

由于片彈簧彎曲尺寸要求高,且生產時有CPK要求,使用金屬板料成形仿真分析軟件對彎曲成形進行分析,零件成形后尺寸回彈最大值達0.195 mm,模具設計時應根據分析結果對每步彎曲進行角度補償;同時在成形后增加微調整形機構,以保證零件尺寸調整方便。

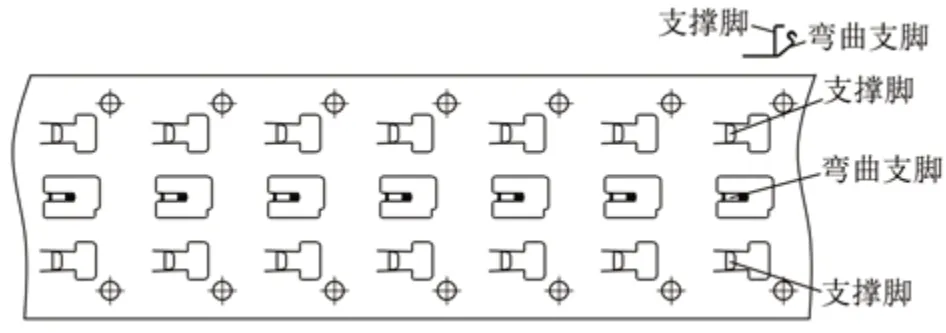

(2)支撐板為平面沖裁零件,成形簡單,具體排樣如圖8所示。

圖8 支撐板排樣

(3)總體成形。為方便2個零件裝配,采用十字交叉方式送料,排樣如圖9所示。彈片成形工位較多,使用機床自帶送料器從左往右送料,完成彈片成形,平面成形的支撐板垂直于彈片排樣送料,由模具內自動拉料機構進行送料,當2個零件成形后,在排樣交匯處進行裝配、鉚接,組裝好的排樣繼續送至焊接工位進行激光焊接,焊接后零件經過檢測設備檢測,最后使用卷盤進行包裝。

圖9 總體排樣

5 模具總體結構及主要特點

模具總體結構如圖10所示,由于模具外形尺寸較大,為方便維修采用子模塊結構,可在模具不離開機床的情況下快速拆裝子模塊,彈片成形采用2節子模塊,支撐板成形由于僅為平面沖裁,未采用子模塊結構,模具內焊接和落料及支撐腳彎曲各設計為1副子模。

由于在模具內進行焊接,成形零件時必須加微量沖裁油,為提升模具零件刃磨壽命,模具沖裁凸、凹模材料選擇硬質合金。

片彈簧電鍍排樣送入成形模,為方便排樣送料及后續彎曲的進行,首先沖裁支撐腳,然后按照成形順序進行彎曲,為保證彎曲尺寸的穩定性,在關鍵部位彎曲后增加了微調機構。彈片成形后與支撐板交匯,通過鉚接孔將2個零件組合,同時將支撐板從載體上切斷。組合片彈簧送至焊接工位,定位壓緊后進行焊接,焊接后零件經過檢測設備檢測,最后使用卷盤進行包裝。

為確保零件成形質量,零件裝配、焊接后,在沖床上進行在線自動檢測,通過線激光掃描檢測片彈簧彎曲高度;通過視覺檢測監控焊接質量,如發現超出控制范圍,立即報警,沖床停機,避免產生廢品。

6 結束語

片彈簧雙帶料模內裝配、焊接精密級進模經實際生產檢驗,模具結構緊湊、可靠,成形的零件質量穩定,在線檢測技術能及時發現模具出現問題,減少了模具投入、機床的占用,縮短了生產流程,降低了制造成本,提高了生產效率。