散嵌線圈繞線檢測工藝探討

◎張 琴,潘立安

(安徽威能電機有限公司,安徽 涇縣 242500)

電機中的絕緣材料與其他材料相比,對各種機械應力、老化因子作用最敏感,絕緣材料的壽命往往決定了電機的壽命和可靠性[1]。低壓散嵌電機匝間絕緣是漆包圓繞組線絕緣,即漆包圓繞組線上的一層“涂覆固化樹脂絕緣”,它分布廣、面積大,緊密接觸發熱源、場強集中。因此,與其它絕緣相比,對各種機械應力、電應力、溫度等老化因子作用更為最敏感。雖然電動機在運行中繞組絕緣承受額定匝間工頻電壓僅幾十伏,對匝間絕緣基本無損傷;但電機在實際運行中,各種過電壓是損傷匝間絕緣的主要因素。過電壓是一種非周期性的瞬態電壓,稱為沖擊過電壓,其峰值可高達額定電壓的數十倍以上,波前時間可短至0.1 s;如瞬時過電壓、操作過電壓和雷電過電壓。這些電壓單獨或同時作用于對地絕緣和匝間絕緣上,沖擊電壓進入到電機繞組,首匝線圈匝間絕緣承受峰值電壓,在散嵌繞組中,由于槽內線圈分布沒有規律,具有隨機性,發生匝間絕緣承故障的概率遠遠高于其他故障。現場運行實踐也證明,匝間絕緣的故障率最高,在工廠制造過程中,匝間絕緣故障是散嵌定子線圈絕緣主要的故障,故障比例超過60%[2]。所以,要保證電機的運行壽命,就要提高匝間絕緣的可靠性,減少漆包圓繞組線缺陷,特別是減少漆包圓繞組線針孔數量,可以減少不同電位下針孔之間放電的概率;怎么在現場快捷有效的檢測出漆包圓繞組線針孔等缺陷、又怎么在現場快捷有效的檢測出繞制完成的散嵌線圈針孔等缺陷就顯得尤為必要。

1 漆包圓繞組線檢測

漆包圓繞組線銅導體在拉伸過程中,銅導體表面質量不佳、樹脂中低分子揮發物含量高、銅導體涂覆樹脂時流平性不好、涂覆不均勻、烘焙工藝不佳等均會導致漆包圓繞組線表面有缺陷;《繞組線試驗方法》(GB 4074.5-2008-T)第5部分:電性能中高壓漆膜連續性測試,采用30 m漆包圓繞組線在不銹鋼“V”型槽電極(導輪)中進行測試,當漆包圓繞組線標稱直徑為0.5~1.6 mm,試驗電壓為DC 1500 V;漆包圓繞組線與“V”型槽電極(導輪)接觸的是2條線,而與“V”型槽非接觸的區域針孔基本檢測不到。鹽水針孔試驗是檢測漆包圓繞組線的針孔數量,類似于漆膜連續性試驗,主要是檢測漆膜的連續性、針孔等缺陷;漆包圓繞組線“漆膜開裂或失去附著性”也可在鹽水針孔試驗中體現,因此可采用鹽水針孔試驗方法可以比較全面檢測漆包繞組的質量。《繞組線試驗方法》(GB 4074.5-2008-T)第5部分:電性能中鹽水針孔試驗,由于漆包圓繞組線需要進行高溫烘焙、定直徑彎曲,工廠內作為型試試驗尚可,在生產現場批量檢測則顯不足;且鹽水針孔試驗時試驗電壓低為12 V,對于非貫穿性的缺陷檢測能力不足。因此,對于工廠內大批量采購的漆包圓繞組線進行檢測,就需要在線適時、快捷有效檢測工藝。

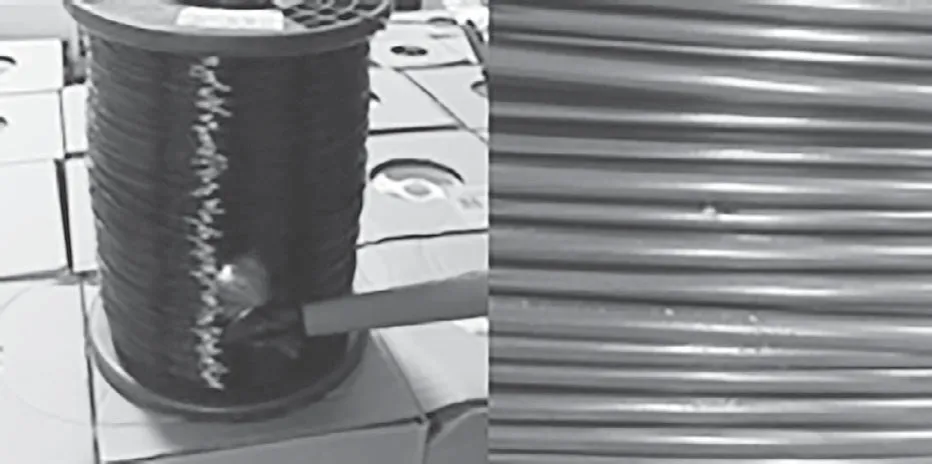

結合高壓漆膜連續性測試、鹽水針孔試驗方法,設計了一種針孔檢測裝置,即帶DC 1 500 V高壓的柔軟銅絲刷在漆包繞組線表面來回接觸,當漆包線某個表面有缺陷時,高壓接觸到該處則發生放電擊穿,耐壓儀會發出報警,同時針孔處出現放電火花,發現1處針孔;該刷測檢測針孔試驗方法不受環境影響、且不同高壓漆膜連續性測試方法,不浪費30 m原材料、可以快捷有效的在現場檢測漆包圓繞組線的針孔等缺陷。檢測時,拆除漆包圓繞組線外包裝,刮去漆包圓繞組線出線頭,耐壓儀接地線夾住線頭;測量時,高壓棒靠近漆包圓繞組線時,按高壓棒上的開關,同時用高壓棒上的柔軟銅絲刷在漆包圓繞組線盤漆包圓繞組線外表面來回刷,測量漆包圓繞組線外表面的針孔;發現針孔時,耐壓儀會發出報警,同時針孔處出現火花,如圖1所示。

圖1 針孔測試圖

關掉高壓棒上的開關,銅絲刷離開漆包圓繞組線,再用記號筆畫圈做好標記;漆包圓繞組線盤外表面均應刷測到位,無遺漏。待繞線完成后,標記的針孔應采用亞胺薄膜粘帶包扎1層進行保護。

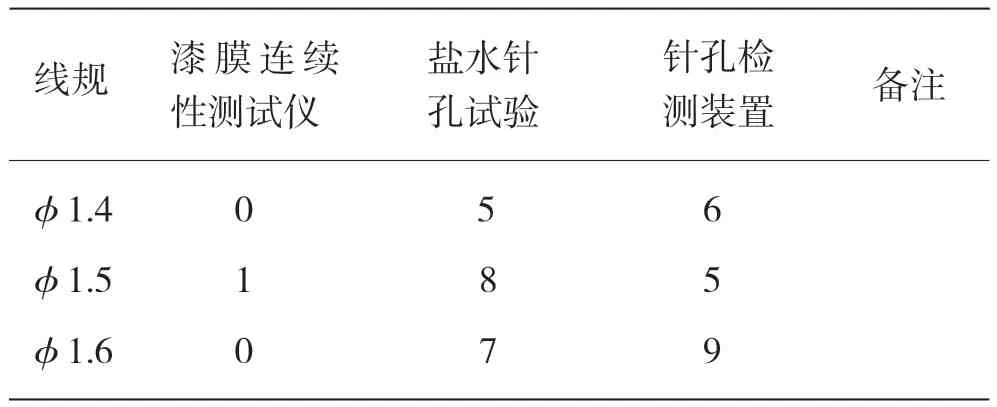

取同一廠家改性聚酯漆包圓繞組線進行對比測試,在同1盤線上,分別取長30 m,測試方法按《繞組線試驗方法》(GB 4074.5-2008-T)及上述說明進行,針孔數如表1。

表1 針孔測試匯總表

通過高壓漆膜連續性測試、鹽水針孔試驗、高壓刷測3種漆包圓繞組線檢測方法,對漆包圓繞組線進行對比檢測,采用針孔檢測裝置的高壓刷測方法可以快捷有效的檢測出漆包圓繞組線中的針孔缺陷,避免有缺陷的漆包圓繞組線進入生產線。

2 散嵌線圈繞線檢測

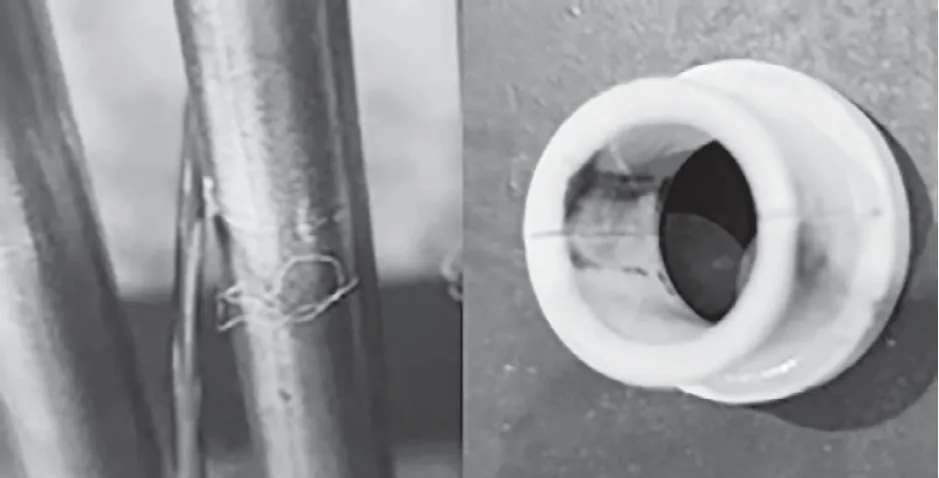

在電機制造過程中,一般進廠檢測合格的漆包圓繞組線在繞制成散嵌線圈后進行電阻測量、匝數檢測、往往忽視繞線后散嵌線圈中漆包圓繞組線質量,在嵌裝后進行匝間耐電壓試驗,也會出現與漆包圓繞組線批次成比例的匝間絕緣擊穿故障[2],甚至帶缺陷的產品在用戶使用中出現匝間故障,造成很大的經濟損失。漆包圓繞組線在繞制線圈過程中,漆包圓繞組線絕緣要承受拉伸、扭絞、表面摩擦等機械應力影響,導致漆包圓繞組線涂覆層絕緣層出現裂紋等缺陷、還會導致漆包圓繞組線原有缺陷進一步擴大。漆包圓繞組線產品標準GB/T 6109.1及其試驗方法GB 4074標準[3-5],規定通過一定倍數的放大鏡檢查試樣是否開裂或失去附著性來判斷漆膜柔韌性、附著性合格與否,但在實踐中準確“試樣是否開裂、是否露出裸導體或分層”判斷是往往似是而非、難于下結論的狀況,試驗結果判斷存在有一定的局限性[3];漆包圓繞組線涂覆層絕緣層出現裂紋等缺陷檢測不出來,直接造成采用該批漆包圓繞組線出現匝間絕緣擊穿故障概率大大增加。目前,大部分工廠散嵌線圈繞線均采用自動繞線機,繞線設備中有大量的過線滾輪及瓷眼,當漆包圓繞組線轉向時,過線滾輪及瓷眼受力,在長時間運行中,過線滾輪及瓷眼局部會出現磨損而產生尖角及毛刺,會導致漆包圓繞組線絕緣層被拉傷,如圖2。

圖2 滾輪磨損及瓷眼裂紋圖

因此,繞制完成后的散嵌線圈非常有必要進行檢測,及時發現、查找出故障點,根據故障點分析查找出原因,有針對性的及時解決,才能避免出現批量散嵌線圈匝間絕緣質量事故。

針對繞制完成的散嵌線圈,采用針孔檢測裝置檢測。刮去散嵌線圈出線頭,耐壓儀接地線夾住線頭;測量時,高壓棒靠近散嵌線圈時,按高壓棒上的開關,同時用高壓棒上的柔軟銅絲刷在散嵌線圈外表面來回刷,測量散嵌線圈表面的針孔;發現針孔時,耐壓儀會發出報警,針孔處出線火花;關掉高壓棒上的開關,柔軟銅絲刷離開散嵌線圈,再用記號筆標記畫圈標記。散嵌線圈外表面均應刷測到,無遺漏,特別是端部圓弧、重點檢測。測量完成后,標記的針孔應采用亞胺薄膜粘帶包扎1層進行保護。

散嵌線圈正常繞線后,每個極相組線圈檢測到位,針孔對地不得多于3個點,異常情況如繞線刮傷處等應及時上報,檢查繞線架過線瓷眼、校正過線筒、壓線氣缸等是否有異常情況,是否有跳線情況。

采用針孔檢測裝置對散嵌線圈進行高壓刷測針孔方法,可以及時發現繞線過程中漆包圓繞組線受損的問題,及時發現漆包圓繞組線因為受拉伸、扭絞、表面摩擦,導致其涂覆層絕緣層出現裂紋等缺陷的問題,根據故障點分析查找出原因,有針對性的及時解決,避免出現批量散嵌線圈匝間絕緣質量事故。

3 結論

(1)通過高壓漆膜連續性測試、鹽水針孔試驗、針孔檢測裝置高壓刷測3種漆包圓繞組線檢測方法,對漆包圓繞組線進行對比檢測,采用針孔檢測裝置的高壓刷測方法可以快捷有效的檢測出針孔缺陷。

(2)采用針孔檢測裝置檢測,可以快捷有效在現場直接檢測散嵌線圈,通過發現繞線過程中散嵌線圈漆包圓繞組線缺陷問題,分析查找原因,及時處理,防止出現漆包繞組線批量質量事故。

(3)采用針孔檢測裝置高壓刷測后,嚴格控制了漆包圓繞組線針孔等缺陷數量,繞組中針孔等缺陷導致的匝間概率大幅下降,有繞組定子繞組匝間故障率明顯下降,有效的提高了電機產品質量。