庫區鋼吊箱圍堰防漏水處理方法研究

胡海明

(中交一公局廈門工程有限公司,福建 廈門 361000)

0 引言

目前國內深水承臺施工以沉井、鋼圍堰或鋼吊箱居多,但沉井與鋼圍堰施工工期長、工序煩瑣且材料消耗較大,相對而言鋼吊箱工藝操作簡單,既可節約工期,材料也可循環利用,技術上比較可行。

鋼吊箱圍堰是臨時性設施,主要通過吊箱側板和底板封底混凝土進行圍水,分別以封底混凝土、吊箱側板為承臺施工的底模與側模,為水中承臺施工提供干處施工環境。其優點如下:1)節約材料,易加工且質量可控。2)可作為承臺施工模板,同時易裝拆。3)承臺側板在承臺施工后還可拆下重復利用,兼做施工模板。4)下沉工藝簡單、節省時間。5)側板可在附近場地加工,分塊拉至鉆孔平臺進行拼裝,焊接工程量小,易于拼裝,風險較小。

1 工程概況

北江特大橋橋跨布置為42+4×40+(88+160+88)+6×40,主橋為(88+160+88)m 預應力砼連續剛構橋。主橋(8#、9#、10#、11#)采用分離式承臺,引橋采用整體式承臺。水中承臺16 座,其中12 座為鋼吊箱圍堰施工,4 座為鋼板樁圍堰施工。

北江特大橋9#~10#主墩鋼吊箱主要由側板、底板、支撐系統、吊掛及下放導向系統、封底組成(鋼吊箱內構造如圖1 所示)。側板采用I32a 豎肋,間距80cm~90cm+[14槽鋼橫肋+8mm 鋼板組成。底板采用2HN500×200 型鋼主龍骨+I12.6 次龍骨間距30mm+5mm 鋼板組成。支撐系統分上、下2 層,采用圍堰+支撐結構。吊掛系統采用在鋼護筒上安放下放型鋼,利用吊桿連接底板下主龍骨。下放導向系統利用鋼護筒上焊接的型鋼結構控制下放時平面及豎向。

封底混凝土標號為C30,分2 次澆筑(1.2m+0.6m)。第一次水下封堵1.2m 厚,待達到強度后抽水并進行第二次封底(干封)0.6m 厚,干封前在每個護筒上焊6 個型鋼剪力鍵(HN400)。

鋼吊箱底板安裝完成后,在底板中標出吊箱壁板的位置線及側板各單元塊的分塊對接點位置,側板與底板通過φ25mm 圓鋼鎖住,底板外側設置限位。鋼吊箱圍堰施工流程如圖2 所示。

圖2 鋼吊箱圍堰施工流程

2 鋼吊箱漏水經過

北江特大橋主墩右幅9#墩承臺為第一個采用單壁鋼吊箱圍堰施工的水中承臺,二次封底混凝土于2019 年12月25 日完成澆筑,并于3 天后進行了吊掛系統的拆除及鋼護筒的割除,因春節放假及疫情情況,未及時進行下步工序的施工。節后復工時,采用37kW 及15kW 的潛水泵進行承臺施工前的抽水處理。經6 小時抽水,在水位降至混凝土面往上50cm 處停止抽水,發現水位下降緩慢,首次抽水發現封底混凝土與壁板結合處出現5mm~15mm 的裂縫并有冒水現象,部分側壁模板接縫處也有漏水現象且隨著出現四周側壁板下沉現象。

3 漏水原因分析

3.1 內外水壓不平衡

春節假期期間北江江水泄洪,鋼吊箱圍堰內雖有連通器,但江水水位下降速度比連通器出水快。同時在壁板安裝過程中,部分螺栓未鎖緊,使圍堰內部水位比外部水位高,壁板外擴,導致封底混凝土與壁板出現縫隙。

3.2 封底混凝土施工

封底混凝土問題包括第一次封底混凝土剪球次數多及布料不到位,第二次干封時漏水未處理好,有積水,混凝土布料不均造成干封混凝土部分位置出現離析。混凝土未添加微膨脹劑且工序銜接等待時間過長,造成封底混凝土出現收縮徐變,壁板與封底位置出現裂縫。

3.3 吊掛系統拆除問題

吊掛系統拆除后未及時進行下道工序的施工且假期時江上水浪大,水流沖擊及浪花的拍擊使壁板出現晃動,封底混凝土與壁板接觸面間的摩擦力減少導致結合部漏水。

3.4 精軋螺紋鋼問題

精軋螺紋鋼套管內泡沫膠未封填完全,導致發生微量水溢出。

4 漏水處理措施

針對漏水原因,經過多方討論,選用設置了排水系統、堵水系統、封水系統、防水系統等防漏水系統的“堵+引+防”的方案對漏水問題進行綜合處理。

4.1 排水系統設置

為確保承臺施工的順利進行,應先在承臺內設置一套排水系統對鋼吊箱圍堰內的水進行抽排,保證箱內無積水,同時還要嚴格對承臺幾何尺寸進行檢查,確保尺寸滿足設計要求后[1],才能進行承臺混凝土澆筑。該排水系統主要以鋼吊箱漏水位置在四周壁板與封底混凝土結合處且壁板周圍幾何尺寸大于承臺周邊幾何尺寸為原則進行設置。首先在鋼吊箱四周側壁內縮20cm 的位置安裝[20 的槽鋼,將其作為墊層澆筑的模板,并通過設置鋼釘使模板固定。然后再進行C30 混凝土的澆筑。混凝土澆筑前,應提前在鋼吊箱4 個角混凝土密實處各預留尺寸為50cm×50cm×50cm 立方的匯水坑(第二次封底混凝土應在相同位置處預留30cm×50cm×50cm的匯水坑)。在混凝土墊層滿足一定強度后,拆除墊層槽鋼模板,在周邊形成一道20cm寬、20cm 深的引水槽,保證周邊水匯流至匯水坑。根據承臺封底混凝土漏水的大小,選擇匯水坑的設置數量。同時將鋼吊箱底部冒水處用風鎬鑿出松散混凝土并在該處鑿出10cm×10cm×10cm 水槽引流至匯水坑[1],采用37kW 及15kW 抽水泵抽排,保證承臺作業面無積水(抽水泵的設置必須滿足冒水量)。采用離心泵主要原因是在保證承臺幾何尺寸的同時,離心泵能再利用,可節約成本[1]。

4.2 堵水系統設置

圍堰側壁模板接縫處及精軋螺紋鋼處漏水需要采用堵的方式進行處理[1]。

當圍堰壁板接縫處出現微量漏水時,利用水泥漿包裹的土工布進行塞堵;當出現大的縫隙,漏水量較大時,采用膨脹型止水膠條進行止水,然后在外側用用螺栓鎖住鋼板,進而達到堵水、阻隔滲漏水源的目的。膨脹型止水膠條施工時要注意清除表面,縫面盡量無水、干凈、無雜物,在垂直接縫處可加用黏結劑全長黏貼,或可使用型鋼固定膨脹止水膠條(安裝粘貼過程中應防止膠條受污染和受水的作用膨脹,以免影響使用效果)。膨脹型止水膠條性能優勢如下:1)具有較強的平衡自愈功能,可自行封堵因沉降而出現的新的微小裂隙[2]。2)防水、抗滲效果更優且施工簡便易行,省工省時[2]。3)主體材料抗腐蝕、耐老化。

當精軋螺紋鋼處有微量水溢出時,清理套管內部分泡沫膠后,重新進行封填至套管處完全被包裹,達到止水效果。

4.3 封水系統設置

當積水處理及壁板拼縫堵水完畢后,需要對引水槽進行覆蓋處理。采用35cm 長的φ16mm 鋼筋在引水槽上方以每30cm 為間隔進行布置。鋼筋一端與壁板焊接,另一端架在20cm 厚的混凝土墊層上。然后再將20cm 寬的竹膠板進行滿鋪,在竹膠板上方焊接鋼筋,與下方鋼筋形成交錯布置,使竹膠板能穩定固定在引水槽上方。

模板及鋼筋強度、剛度驗算如下。

4.3.1 荷載分析

新澆筑混凝土自重q1=26×0.2=5.2kN/m2;施工人員及施工設備荷載q2=2.5kN/m2;振搗混凝土時產生的荷載q3=2.0kN/m2;傾倒混凝土時產生的荷載q4=2.0kN/m2。

4.3.2 竹膠板計算

查《混凝土模板用竹膠合板》(LY/T1574—2000),B膠合板50 型濕狀態下各類主要指標[3]包括縱向抗彎強度[σ]=40MPa,彈性模量E=8×103MPa,密度ρ=0.85g/cm3(取1m 計算,公式中b、h為竹膠板寬度及厚度)。竹膠板截面慣性矩I=b·h3/12=100×1.53/12=28.125cm4;竹膠板截面抵抗矩W=b·h2/6=100×1.52/6=37.5cm3;竹膠板截面積A=b·h2=100×1.5=150cm2。

底模竹膠板下方設置φ16mm 鋼筋,鋼筋間距30cm,底模受力驗算如公式(1)(取板寬b=1m)。

式中:q1、q2、q3、q4為4.3.1 節的荷載分析計算值。

按簡支梁進行強度計算,如公式(2)、公式(3)所示。

滿足要求。

式中:q為底模受力;l為鋼筋間距;M為最大受力;W為截面抵抗矩。

剛度計算如公式(4)所示。

式中:q1為新澆筑混凝土自重;b為竹膠板寬。

根據《路橋施工計算手冊》,有公式(5)。

滿足要求。

式中:q、l、E、I分別為竹膠板的剛度、鋼筋間距、彈性模量、竹膠板截面慣性矩。

由上可知,竹膠板受力狀態滿足要求。

4.4 防水系統設置

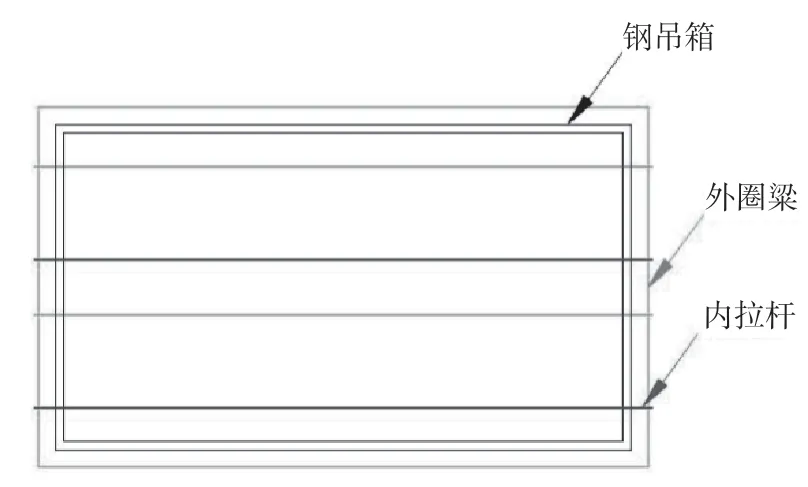

鋼吊箱圍堰內部采用φ20mm 鋼筋作為內拉桿,內拉桿橫豎向各設4 根,長度分別為14.3m 和8.3m。將內拉桿穿過圍堰壁板,并穿過外部圈梁后與圈梁焊接牢固,以提高鋼吊箱抵抗變形的能力,進而保證當圍堰內部水頭壓力大于外部水頭壓力時,圍堰壁板不會因此發生側向位移而出現漏水的情況(如圖3 所示)。

圖3 防水組合平面圖

5 后續改進措施

雖然本次鋼吊箱漏水處理取得了成功,但仍可通過工序施工質量的控制及優化,最大限度地減少可能出現的問題,因此該文對后續鋼吊箱圍堰施工特提出以下建議:1)封底混凝土拌合時加入微膨脹劑,以減少混凝土在后期過程中的收縮與徐變。2)封底混凝土澆筑時盡量少剪球,增加混凝土澆筑時的流動性(或者采用多導管法)。3)工序銜接要及時,鋼吊箱施工完后及時進行樁頭破除及承臺施工,減少施工等待時間。4)干封時布置鋼筋網片,使其與壁板連接,或四周用工字鋼焊接壁板與第一次封底混凝土互連,也可在封底混凝土段提前安裝對拉桿。

6 結語

該文主要以北江特大橋主墩右幅9#墩鋼吊箱圍堰漏水問題的處理,分析驗證了設置有排水系統、堵水系統、封水系統、防水系統等的“堵+引+防”方案對漏水問題的處理措施的有效性,也為今后類似情況的處理提供了寶貴經驗。