伺服電機驅動扭矩和慣量的研究與討論

胡憲委

(上海發那科機器人有限公司,上海 201906)

工業自動化設備設計中多涉及伺服電機[1]選型問題,其中也多涉及系統中的慣量匹配[2]問題。書籍和電機相關資料并沒有針對系統慣量比的具體比值給出一個理論值,盡管個別書籍資料給出了一定的建議范圍值,但也沒有特別詳細的解析,有些解釋比較模糊。在設計中也會多次遇到電機的驅動扭矩和轉速雖然都已滿足工作需求,但系統的慣量比較大,在參數上為將系統慣量比調整到較小的值,需要更換電機的型號,這樣往往會選出大一個或兩個規格的電機型號。許多設計者在默認地遵循慣量匹配,并控制慣量比處于一個比較小的值,當負載慣量特別大時,往往不好調整出較小慣量比。針對這種情況,該文通過試驗研究了100 倍系統慣量比的伺服電機驅動情況,驗證伺服電機在實際應用中可輸出的驅動性能,并結合測試數據討論伺服電機的工作情況。

1 試驗平臺

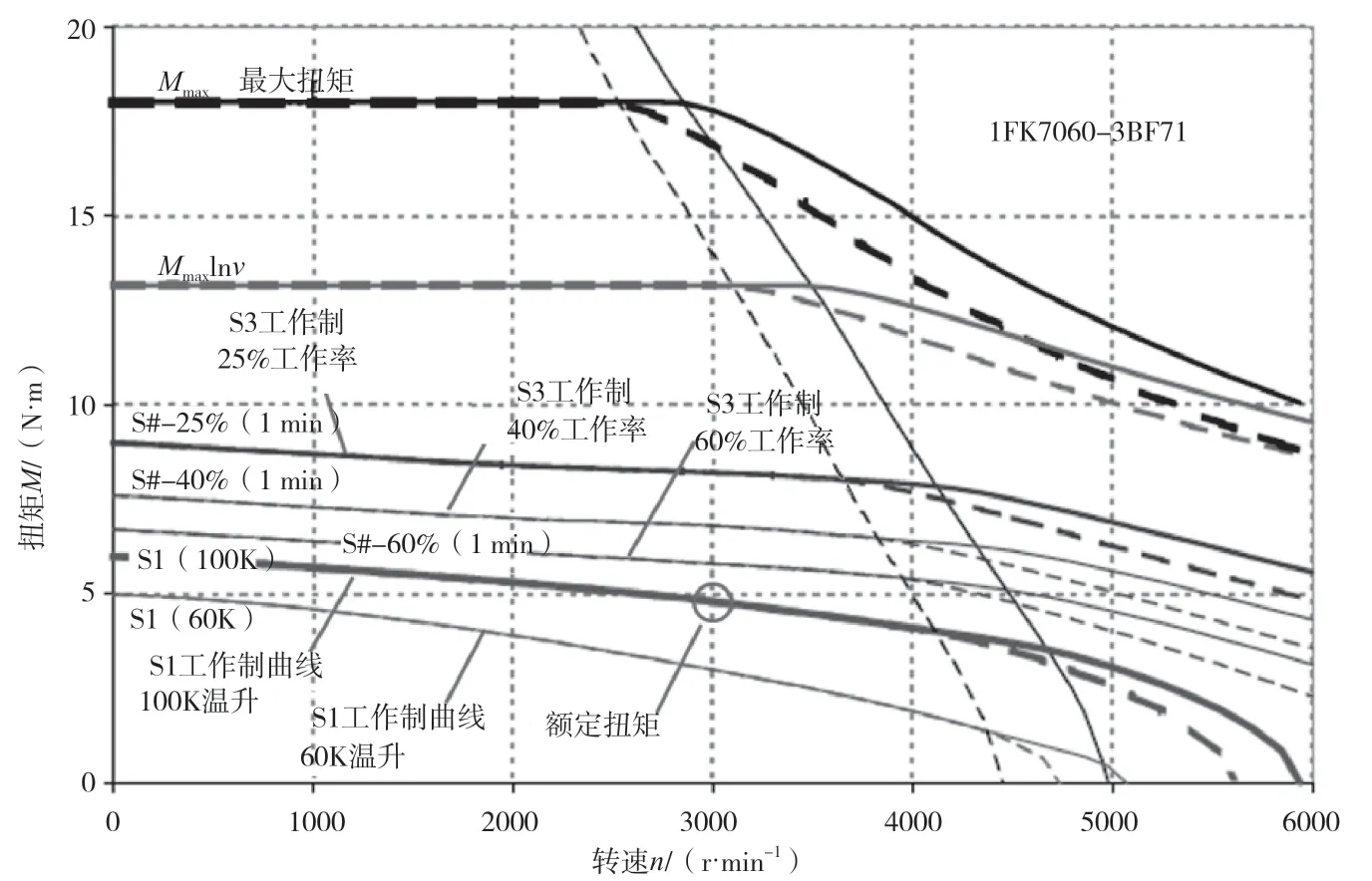

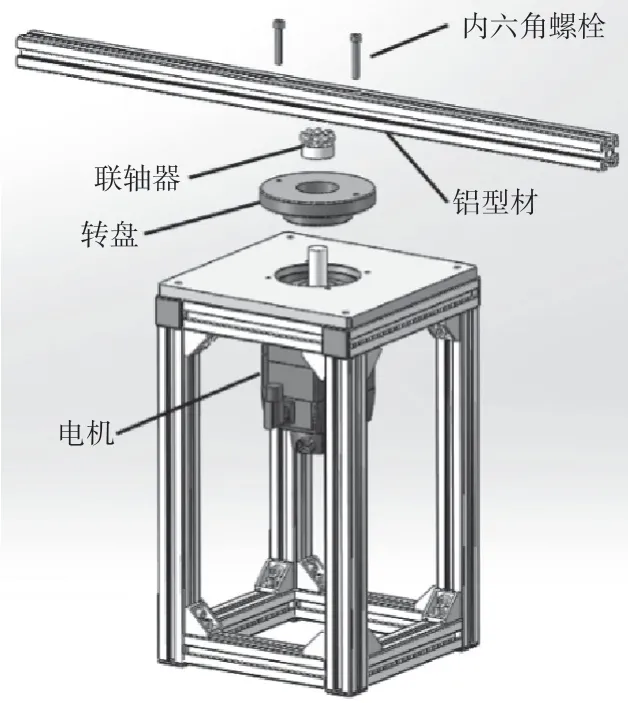

本次試驗選用的伺服電機型號是西門子1FK7060-3BF71-1CH1,電機驅動器型號6SL3120-1TE15-0AD0,此電機的功率是1.5kW,額定轉速是3000r/min,額定扭矩是4.7N·m,靜態扭矩是6.0N·m,轉動慣量是12.5kg·cm2,特性曲線圖如圖1 所示。為了使試驗數據與理論對比更真實,搭建了試驗平臺,如圖2 所示。

圖1 特性曲線圖

圖2 試驗平臺

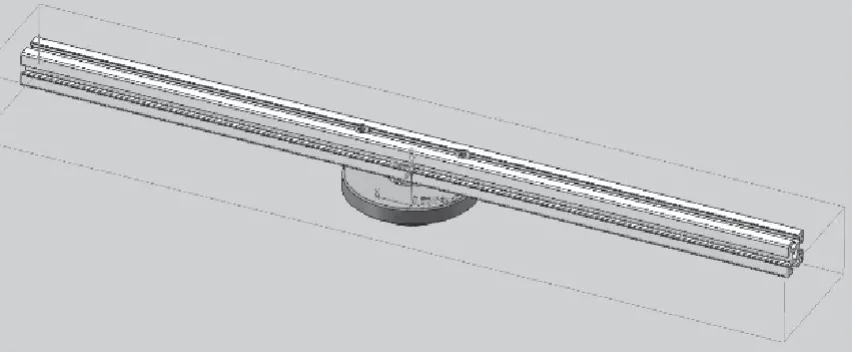

在試驗平臺中,傳動結構是伺服電機通過聯軸器直連負載進行旋轉運動,以消除傳動系統中的摩擦力。為消除負載對電機輸出軸的徑向力影響,在結構上設計為電機垂直安裝,負載重心與電機軸重心重合,負載由電機軸軸向承擔。為避免負載自重對電機軸工作時的影響,控制設計負載質量小于電機軸允許的軸向負載,負載件材料主要選用鋁材,負載件由轉盤、MLM24 聯軸器、鋁材材料(40 型材L=0.9m)和2 個內六角螺栓組成,完整的負載模型如圖3 所示。旋轉軸繞負載坐標系Z軸旋轉。經過三維軟件計算負載模型的準確質量和慣量,負載總質量為3.13kg,負載總慣量Lzz=1263.41kg·cm2,負載慣量相當于100 倍電機慣量(12.5kg·cm2)負載。

圖3 負載模型

2 空載扭矩監控

空載是指電機軸處不外接負載,理論上負載扭矩為0kg·cm2。在實際中,電機本體是有轉動慣量的,轉動慣量也是負載的一種,另外電機內部的旋轉結構也存在摩擦力。由于實際中轉速和加速度都可能會產生影響,此處無法準確計算具體消耗了多少電機的自身扭矩,為避免對后續試驗數據分析的影響,先進行多種工況下空載的扭矩監控。

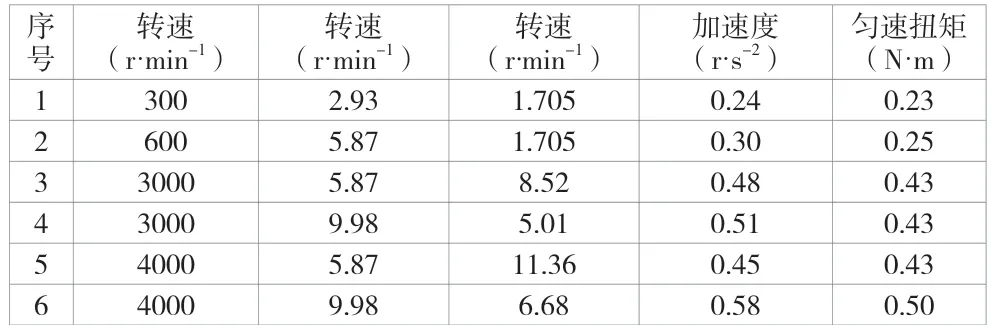

試驗方法是將電機垂直安裝在試驗平臺的框架上,按照指定的加速度、減速度和速度進行自轉,監控電機運動過程中的扭矩狀態,本次試驗的全部過程都按照減速度與加速度參數相等進行試驗統計,連續轉動的時間約30s(通常為工業自動化設備中單軸的工作時間)。實際監控到的加、減速階段中的扭矩和勻速階段中的扭矩數據見表1。

表1 空載狀態下電機消耗扭矩監控記錄

在表1 中,試驗時加速度采用5.87r/s2的原因是在此加速度驅動下,理論計算需要的電機扭矩是額定扭矩4.7N·m;2.93r/s2的加速度為5.87r/s2的1/2;9.98r/s2的加速度下,理論需要使用的電機驅動扭矩是8N·m。

從監控記錄上看,空載電機在工作中需要消耗少量的輸出扭矩,消耗扭矩隨轉速的增加而略有增加,勻速工作中大約為0.23N·m~0.50N·m,占比為本次試驗電機額定扭矩的5%~10%,整體來講,對后續的試驗數據影響不大。以上的數據采集說明了伺服電機空載時電機自身也需要消耗一定的能量。當設計中選用小功率電機時,應注意考慮這部分摩擦扭矩,在S1 工作制[3]下不可完全使用對應的額定扭矩值。

3 掛載扭矩監控

將100 倍慣量負載安裝在試驗裝置上,按照預先計劃的加速度、減速度和速度進行驅動旋轉試驗,速度由慢到快。

由于當電機在掛載時進行高速旋轉運動比較危險,現場試驗選擇了600r/min 的工作轉速,加速度指定為5.87r/s2的基本工作參數,此時理論的加速扭矩為電機額定扭矩,即5.87×2π×(1263.41+12.5)×10-4=4.7N·m。

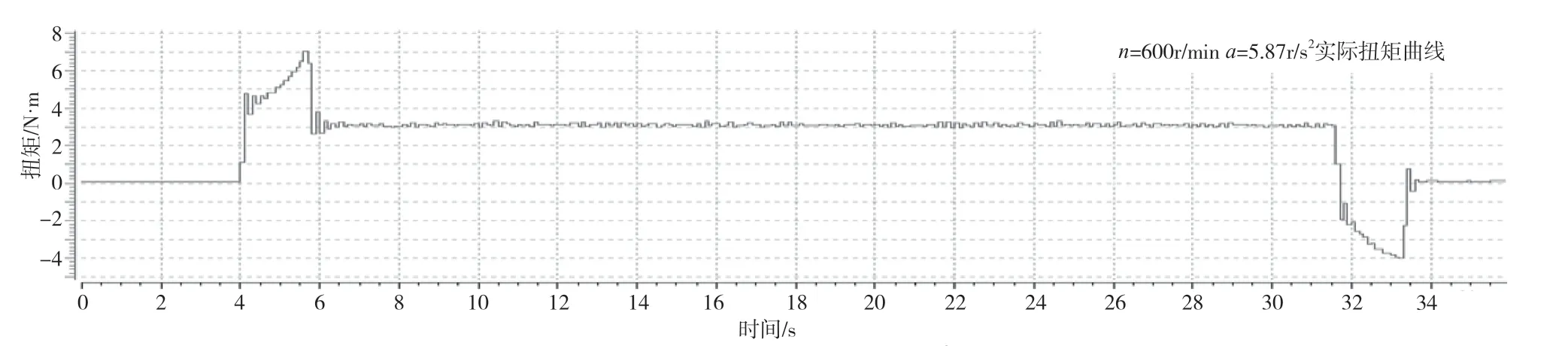

在勻速運動階段中,由于角加速度為零,需求驅動勻速運動階段的扭矩為零,整體運動過程約30s,監控到的扭矩曲線如圖4 所示。

從圖4 可以觀察到,加速時的實際扭矩已達到7N·m,超出理論計算所需扭矩3.3N·m,而加速度在5.87r/s2和速度600r/min 的空載工況下,電機內部還需要消耗摩擦扭矩0.25N·m,因此在加速運動階段實際超出3.05N·m 的使用扭矩。勻速階段實際使用的扭矩大約為3.2N·m~3.4N·m,平均約為3.3N·m,超出空載監控扭矩3.05N·m。這部分扭矩屬于實際中的摩擦扭矩。

圖4 基本扭矩曲線(α=5.87r/s2)

高速旋轉運動過程中,外部負載外形會產生一定的風阻,由于為準確計算且負載不超出電機軸的額定負載,這種簡單外形的負載在高速旋轉過程中會造成風阻,形成摩擦阻力且是不可避免的。在電機輸出能量的驅動過程中,同時需要輸出一定的扭矩來平衡摩擦阻力產生的摩擦扭矩。因此在實際的勻速運動階段,負載結構同樣會消耗一定的驅動扭矩來抵消運動中產生的摩擦扭矩。如果不考慮摩擦扭矩,試驗數據也說明了實際所需扭矩和理論計算是相符的。

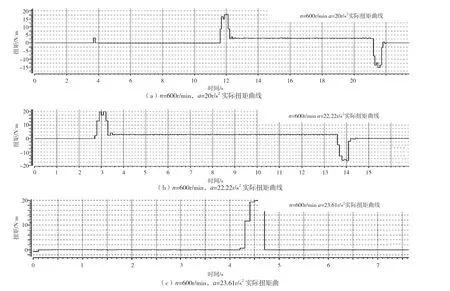

為呈現運動過程的對比,了解電機輸出的最大扭矩性能,后續同樣在600r/min 的工作轉速下多次增大加速度并監控電機的輸出扭矩,現場記錄的加速度分別為20r/s2(7200°/s2)、22.22r/s2(8000°/s2)、23.61r/s2(8500°/s2),工作過程中的扭矩監控如圖5 所示。

圖5 增大加速度后的扭矩曲線

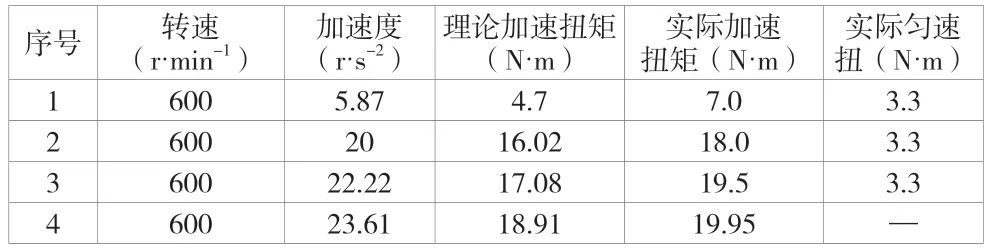

實際監控到的加速階段中的扭矩和勻速階段中的扭矩數據記錄見表2。

表2 掛載狀態下的電機消耗扭矩監控記錄

由圖5(a)和圖5(b)可知,電機可以按照設定的加速度和速度參數進行完整的加速、勻速和減速運動,電機未發生報警。由圖5(c)可知,最終當加速度為23.61r/s2時,電機發生了扭矩報警,從監控記錄上觀察,加速扭矩達到了19.95Nm,遠遠超出了電機S1 工作制下的靜態扭矩(最大扭矩)6.0Nm,同時也超出了圖1 中Mmax的最大值。充分說明了電機在加、減速時輸出的扭矩是電機的峰值扭矩,峰值扭矩可以以圖1 中的最大扭矩(Mmax曲線)為參考,此曲線對應的扭矩數值為保守值,而準確的最大峰值扭矩在驅動系統內是可以查看到的,這個具體數值在電機搭配具體驅動器后,在驅動器的驅動配置(Configurationd)/參數設置(Reference variables-setting)標簽下的參考扭矩(Reference torque)中可以查看到,本次驅動器中顯示的參考扭矩為19.95Nm。

4 結論

通過試驗觀察,整體運動過程均勻流暢,伺服電機可以帶動100 倍慣量負載按照預先設計的加速度、速度和位置參數穩定工作。慣量是一種負載,應在系統中加以考慮并進行詳細計算,只要電機可以輸出實際需求的驅動扭矩,驅動系統就可以完成對應設計參數的運動過程。整體試驗過程沒有考慮慣量匹配問題。本次試驗的設計數據和驅動過程在工業自動化行業中較為常見,可見在工業自動化行業的設備中,較大的慣量比對驅動系統并無影響。

伺服電機在加速階段時需求的最大扭矩使用的是電機的峰值扭矩,準確的最大電機峰值扭矩在驅動器模塊內可以讀出,往往略大于圖1 中Mmax曲線的對應數值,因為產品樣本中提供的參數應該是批量產品中可穩定輸出的最小值。在實際應用中,當實際需求扭矩超出實際峰值扭矩時電機會立刻發出扭矩報警。在設計上,考慮電機峰值扭矩時,建議參考圖1 中的對應數據。

在許多自動化設備的實際應用中,電機的實際工作狀態多屬于S3 工作制,在勻速階段運動過程中可以使用S3 曲線對應的扭矩參數,甚至更大,只是在此過程中電機本體會發生溫升。由于完整的驅動周期對應的工作制非S1 工作制,因此當電機間歇休息時又會發生溫降,再次工作時電機仍然能輸出所需的扭矩。

結合實際工作情況,綜合考慮完整的驅動周期,合理選用電機,可優化選型或可選出更小規格的電機。結合實際工作制,充分、合理應用伺服電機超扭矩、超轉速驅動能力可大幅度提升驅動效率。