基于均勻設計法的燃燒型催淚彈主裝藥配方設計

翟浩龍,崔曉萍,曹永峰

(1.武警工程大學 裝備管理與保障學院,西安 710086;2.武警工程大學 軍事基礎教育學院,西安 710086)

0 引言

燃燒型催淚彈作為非致命武器家族中的重要成員,主要依靠燃燒過程中釋放的刺激性煙霧來實現控暴制暴的目的[1-2]。由于其釋放的催淚劑在空氣中沉降速度慢、懸浮時間長、作用效果明顯;同時兼具安全系數高等特點[3-4],受到了各國軍警部隊的推崇,是目前裝備數量最多、應用最廣泛的一類非致命武器裝備之一。

燃燒型催淚主裝藥作為含能材料,是燃燒型催淚彈的重要填充單元,其性能的好壞直接決定該類彈藥的作用效能[5]。然而,目前該類型主裝藥配方設計過程中常用的方法非常有限,使用最多的有經驗法和正交試驗法。其中,經驗法主要是在確定藥劑的基本組分后,根據反應的化學平衡和氧平衡,通過大量的試驗來驗證催淚劑的釋放效果,該過程工作量大,效率低[6-9];而正交法雖然具備均勻分散、齊整可比的特點,但試驗次數與試驗水平數成幾何平方,對于水平數較多的設計方案,試驗量會產生幾何倍數的增多,影響工作效率的同時還會加劇試驗成本[10]。

而均勻設計法是近年來發展起來的偽蒙特卡羅方法[11-12],配方設計精準度高,試驗次數與因素的水平數相當,在大幅度減少試驗次數的同時能夠加快研究進度,提高工作效率,因此,得到研究者的大力推廣。周遵寧等[13]通過均勻設計法研究了抗紅外發煙劑的最佳配方,效果顯著;閔軍等[14]在赤磷發煙劑的配方設計中采用均勻設計法,并結合煙幕箱性能測試試驗,成功優選出了最佳配方;白廣梅等[15]也采用該方法對雙基推進劑配方中復合燃燒催化劑的配比進行優化,結果表明其在推進劑配方優化中的應用是可行的;高紅旭等[16]將均勻設計法用于研究固體推進劑中常用催化劑的配方設計,在得到最優配方時工作量大幅降低。

因此,為了對燃燒型催淚彈主裝藥配方進行精準高效設計,本文采用均勻設計法,并以試樣的最高燃燒溫度為重要指標進行配方優選;同時,結合TG-DSC同步熱分析儀對試樣進行熱解性能表征,以驗證優選配方的準確性,該方法為燃燒型催淚彈主裝藥配方的優化設計提供了一種新的途徑。

1 燃燒型催淚彈主裝藥配方設計

1.1 均勻設計法的基本原理

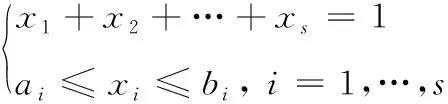

均勻設計主要考慮試驗點的均勻分布[11],經常采用好格子點法構造均勻設計表,具體實現過程為:設配方中有s個組分x1,x2,…,xs,它們的約束條件是:

(1)

(2)

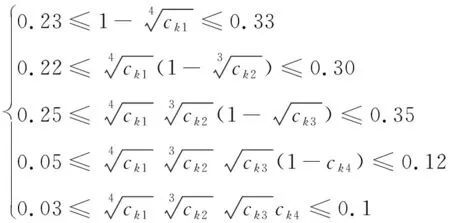

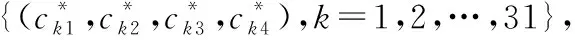

2) 令{(ck1,ck2,…,cks),k=1,…,n}為CS中一組分散均勻的點,由于xki要滿足條件式(1),即

(3)

滿足該不等式組{cki}所圍成的區域為D,則落在D內的點就是所要求的均勻設計的方案。

3) 將落入D區域的點代入式(3),即可求得{xki}。

1.2 燃燒型催淚彈主裝藥配方的均勻設計

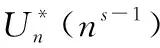

本文主要針對燃燒型催淚混合配方進行設計研究,重點考慮的組分為:功能元素催淚劑壬酸香草酰胺(OC)、可燃劑乳糖、氧化劑氯酸鉀、冷卻劑碳酸鎂和粘合劑酚醛樹脂,對應的質量占比分別為:x1,x2,x3,x4,x5,本文主要基于均勻設計的方法進行配方設計,在理論分析和前期試驗的基礎上[17],確定各組分的取值范圍,各組分的用量范圍為:

(4)

(5)

整理式(5)可得

(6)

結合式(6),可求得,以上區域落于單純形TS=[0.201 51,0.351 53]×[0.168 43,0.364 43]×[0.002 92,0.162 28]×[0.10,0.833 33]之中,于是將{(ck1,ck2,ck3,ck4)}的點通過式(7)線性變換到單純形TS上,其變換方式為:

(7)

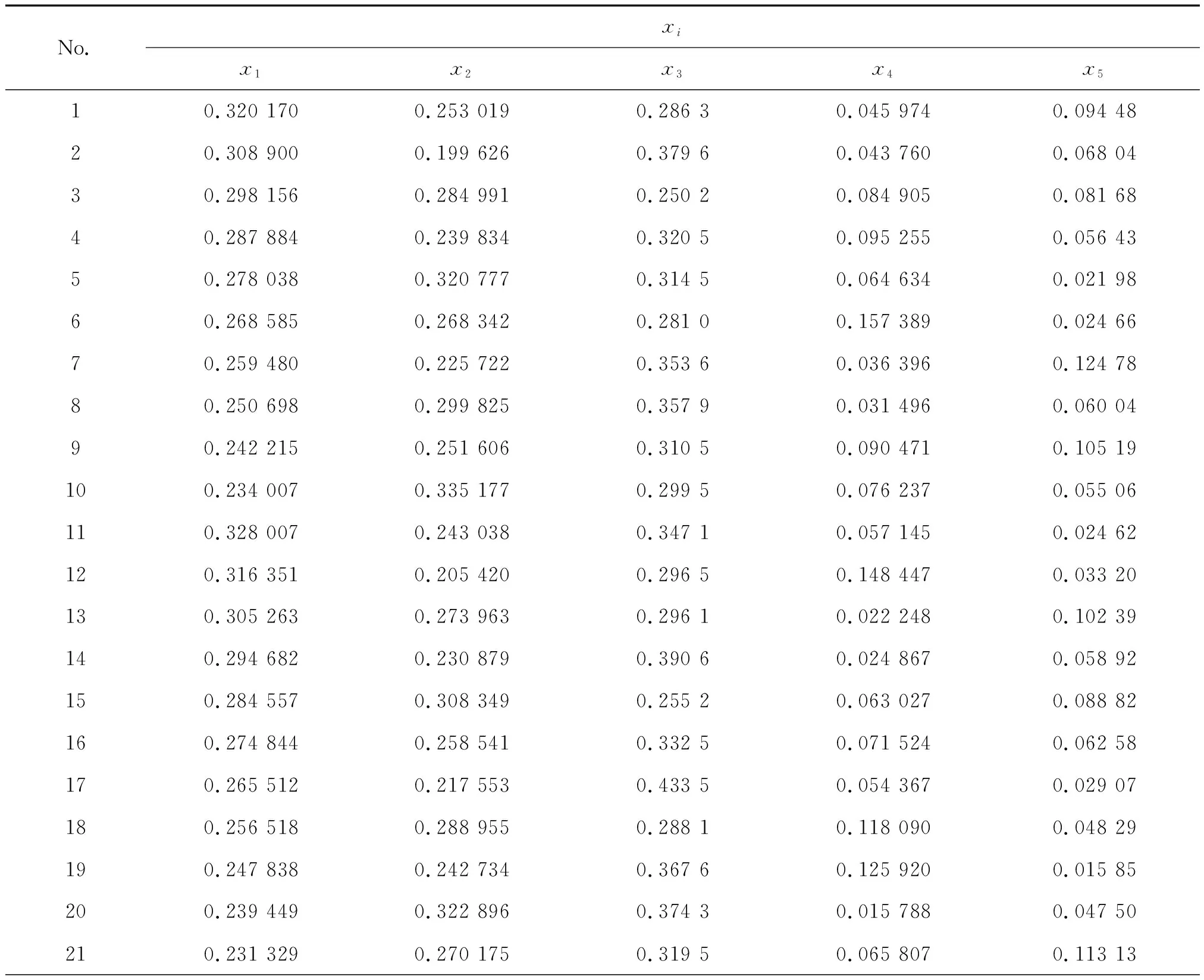

表1 燃燒型催淚彈主裝藥配方設計試驗方案Table 1 Test scheme for formula design of main charge of combustion tear gas ammunition

續表(表1)

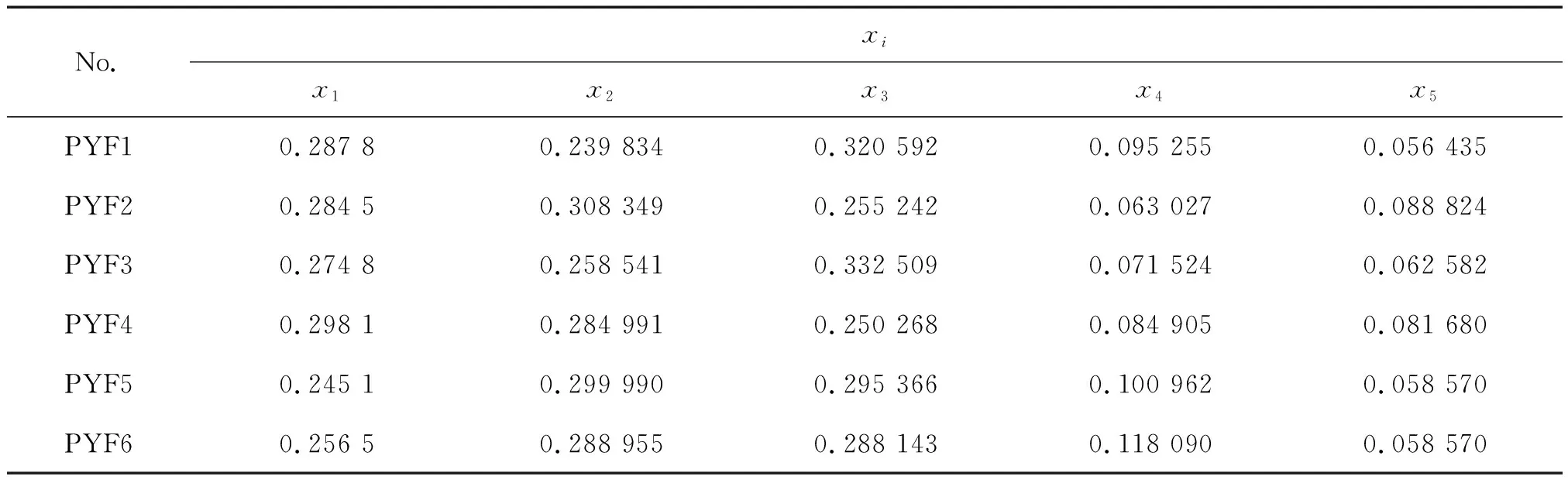

將求得的以上31組配方分別與式(4)中主裝藥各組分用量范圍進行比對,得到6組滿足式(4)約束條件的配方,方案詳見表2所示。

表2 滿足約束條件的主裝藥配方設計方案Table 2 Formula design scheme of main charge satisfying constraint conditions

2 試驗

2.1 原材料及主要試驗設備

壬酸香草酰胺(OC):化學純,美國Aldrich公司生產;氯酸鉀(KClO3)∶分析純、乳糖(C12H22O11)∶分析純、酚醛樹脂((C8H6O2)n)∶分析純、碳酸鎂(MgCO3)∶分析純,均購自上海阿拉丁生化科技公司。

HS-STA-002同步熱分析儀(靈敏度0.01 mg),上海和晟儀器科技有限公司生產;分析天平(BSA224S-CW),德國賽多利斯儀器系統有限公司生產;K型熱電偶(FLUKE53-2B),美國福祿克公司生產;智能數顯真空干燥箱(DHG-9140),上海東麓儀器設備公司生產;高速攝像機(X8Pro),上海明策電子科技公司生產。

2.2 試樣的制備

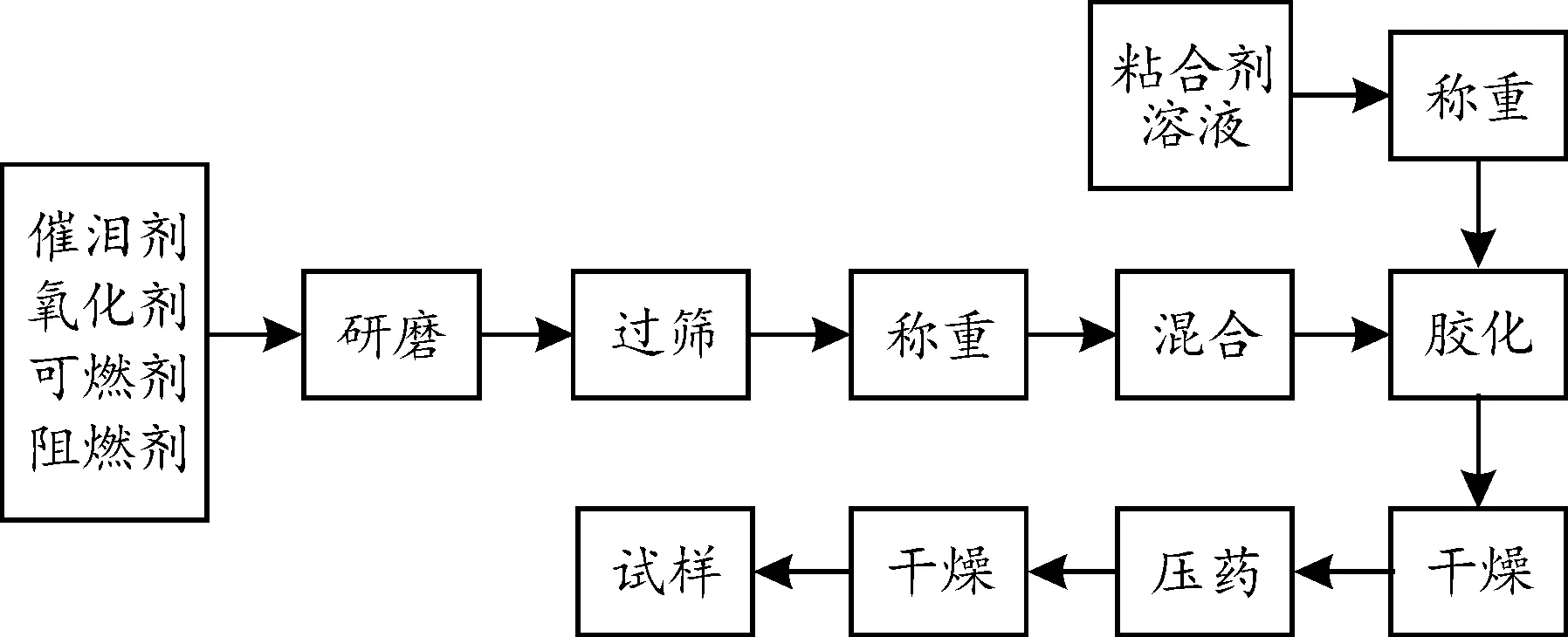

首先將備好的主裝藥各組分進行研磨、篩分,隨后按照表2中均勻設計法求得配方比例進行稱重、混合;然后將酚醛樹脂溶解于適量乙醇中,并用玻璃棒不斷攪拌至粘稠液體待用;而后按一定比例將酚醛樹脂的乙醇溶液緩緩加入到混合后的原材料中,并連續攪拌,以保證各組分能夠得到充分地膠化;最后稱取一定量的膠化混合藥劑倒入圓柱形(20 mm×20 mm×20 mm)模具中,用液壓機在1 000 kg·cm-2的壓力下壓制成圓柱形藥柱,同時保壓一定時間;將做好的試樣置于真空烘箱中,于40 ℃條件下保持5 h,待其自然降至室溫后,密封備用。配方制備流程如圖1所示。

圖1 試樣的制備流程Fig.1 Sample preparation process

2.3 性能測試

2.3.1試樣燃燒溫度測試

為減少測試環境中氧濃度對于試樣燃燒環境的影響,本文選擇在氮氣環境中點燃試樣,利用K型熱電偶進行測溫,并全程利用高速攝像機進行錄像。各組試樣分別進行3組試驗,取3組數據的平均值作為測量結果。所有試驗在1 d內完成,以避免濕度、氣壓和溫度變化的影響。

2.3.2試樣TG-DTG-DSC測試

測試開始前,對同步熱分析儀首先進行差熱分析基線和溫度校準;并保證所有試樣都儲存在40 ℃的真空烘箱中3 h,以減少外界環境對試樣的影響。將大約8~10 mg的不同試樣放入陶瓷坩堝中,分別以5、10、15、20 ℃/min加熱速率將其從30 ℃加熱至600 ℃。為避免環境影響,整個試驗過程均在N2氣氛下進行,通氣速率為40 mL/min。

3 結果與討論

3.1 催淚劑OC的熱性能測試

通常,催淚彈作用過程中,催淚劑的有效釋放量與燃燒場的溫度直接相關,為了確定配方的最佳燃燒溫度,在升溫速率為10 ℃/min時對催淚劑OC的TG、DSC等熱解性能進行測試,結果如圖2所示。結合放熱峰及失重曲線可以看出,其最佳的熱擴散溫度主要集中在220~330℃,若燃燒溫度低于該溫度區間,則會影響催淚劑的有效釋放速度,且釋放量也會大打折扣;相反,若高于該溫度區間,燃燒場的溫度越高,則熱擴散過程中造成的OC分解率也會越高,進而導致其有效利用率降低[18-20]。因此,為了確保催淚劑OC的有效利用率,在優選配方設計時以試樣的最高燃燒溫度接近OC最佳釋放溫度區間的程度為衡量指標。

圖2 升溫速率為10 ℃/min時的TG-DSC曲線Fig.2 TG-DSC curve at the heating rate of 10 ℃/min

3.2 主裝藥配方優選

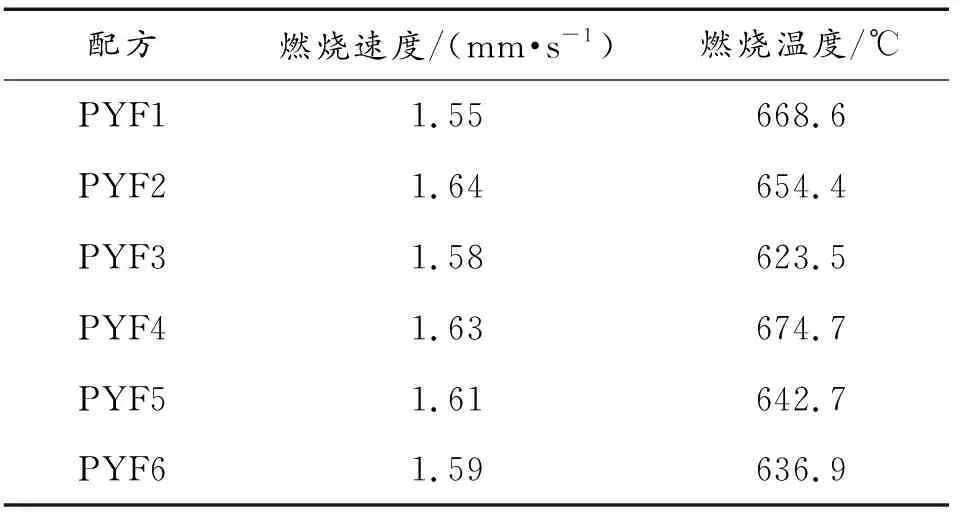

6種不同試樣的最高燃燒溫度測量結果如圖3所示,其具體平均燃速及最高平均燃燒溫度見表3所示。燃燒速度作為燃燒型主裝藥燃燒穩定性的重要參數,由表3中的測試結果發現,PYF2試樣平均燃速最快,為1.64 mm/s,PYF1試樣平均燃速最慢,為1.55 mm/s,二者燃速僅差0.09 mm/s,各試樣之間的燃燒相差很小,這表明6種配方燃燒穩定性基本一致。同時,從圖3及表3中可以看出PYF3試樣在引燃后的5.8s時達到最大溫度,約為623.5℃,在6種不同試樣中所達到的最大燃燒溫度最低,較配方PYF4的最大燃燒溫度低了近50 ℃。

圖3 配方PYF1-6的最大燃燒溫度隨時間變化曲線Fig.3 Time varying curve of maximum combustion temperature of formula PYF1-6

表3 試樣的平均燃燒速及最高燃燒溫度Table 3 Average burning rate and maximum burning temperature of the sample

攝像機拍攝的不同試樣在常壓下t=5 s時的穩定燃燒發煙情況如圖4所示,從圖4中形成的煙霧效果來看,不同試樣的煙霧量及煙霧濃度明顯與試樣燃燒的最高溫度有關,其煙霧效果優劣順序為PYF3、PYF6、PYF5、PYF2、PYF1、PYF4,即試樣的最高燃溫越大,對應的煙霧質量越差。PYF3試樣的發煙量及煙霧濃度明顯優于其他配方,這也進一步佐證了燃燒溫度與該類型發煙混合藥劑發煙量的關系。由于均勻設計的試驗點在試驗范圍內均勻分散,每個點都具有代表性,因此,可以判定PYF3配方最佳。

圖4 6種不同試樣在t=10s時的釋放出的煙霧對比Fig.4 Comparison of smoke emitted by six different samples at t=10 s

3.3 不同配方試樣的熱性能分析

為了進一步論證基于均勻設計法所得配方的合理性,本文同時對以上不同配方的熱解性能進行分析研究,并對其相關熱解動力學參數進行了求解分析,以期為配方的優選提供更深層次的理論支撐。

3.3.1不同配方樣品的TG-DTG-DSC分析

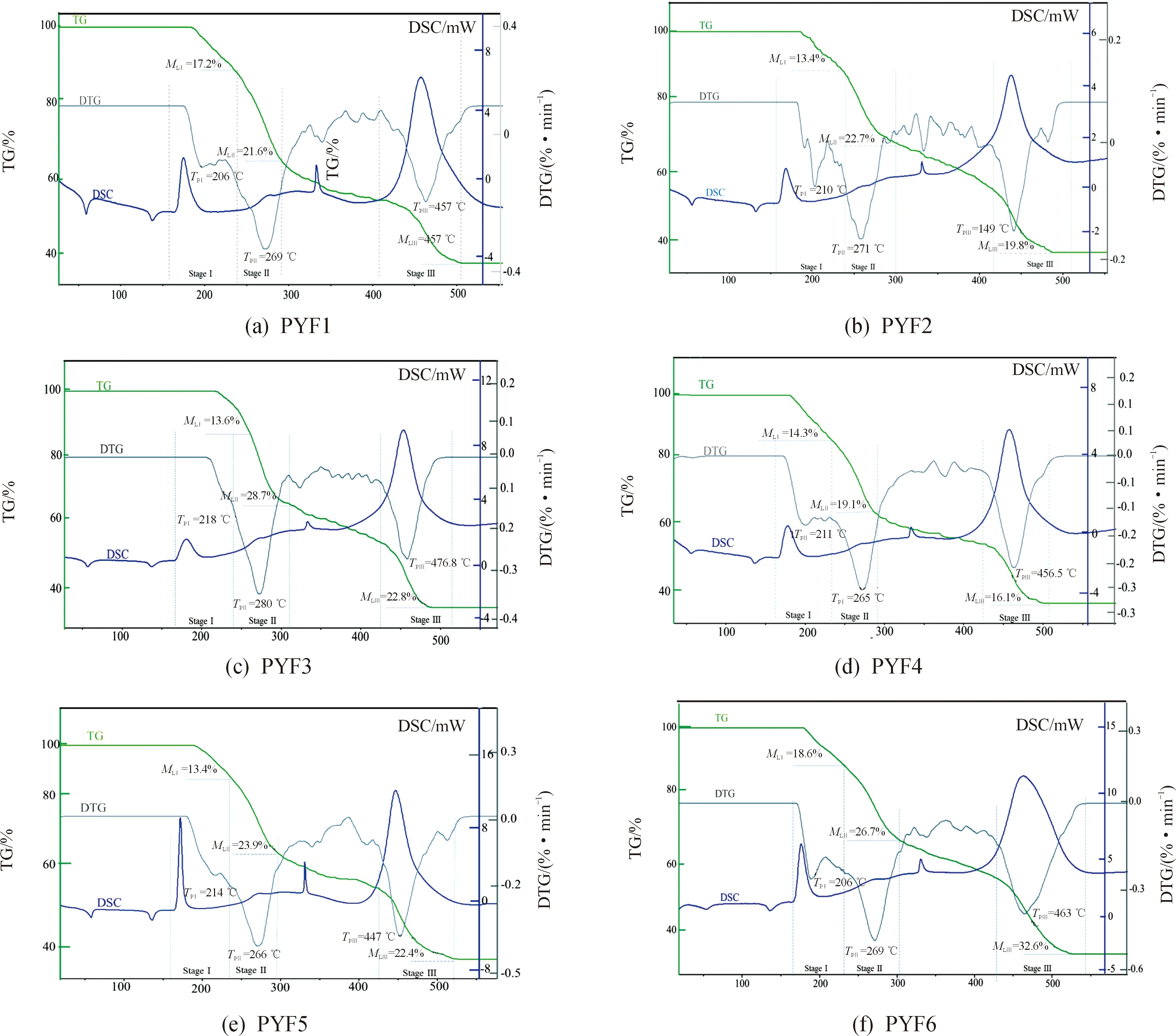

圖5為PYF1-6配方在升溫速率為10 ℃/min時的TG-DSC-DTG曲線,由圖5中的DSC曲線可知,PYF1-6配方在30~600 ℃區間,主要存在2個吸熱峰和3個放熱峰,第1個吸熱峰在57 ℃附近,同時無質量損失,對應混合藥劑中催淚劑OC的熔點,第2個吸熱峰在135 ℃附近,幾乎無質量損失,對應混合藥劑中乳糖在脫水過程[19]。第1個放熱峰發生在160~170 ℃,這個過程主要對應混合藥劑中氯酸鉀與乳糖的反應,考慮各試樣均是負氧式設計,該處反應為非充分氧化反應,即

圖5 6種不同配方樣品在升溫速率為10 ℃/min時的TG-DSC-DTG曲線Fig.5 TG-DSC-DTG curves of six samples of different formulas at a temperature rise rate of 10 ℃/min

4KClO3+C12H22O11→4KCl +12CO+11H2O

第2個放熱峰在340 ℃左右,且該階段的放熱活動只對應約2%~4%的質量損失,結合前人對該類型混合藥劑的研究成果[21,22],可以推斷該階段對應部分催淚劑OC開始發生熱分解;第3個放熱峰在436℃附近,該階段的放熱峰大而且寬,主要對應混合藥劑中剩余乳糖和催淚劑OC的熱分解。

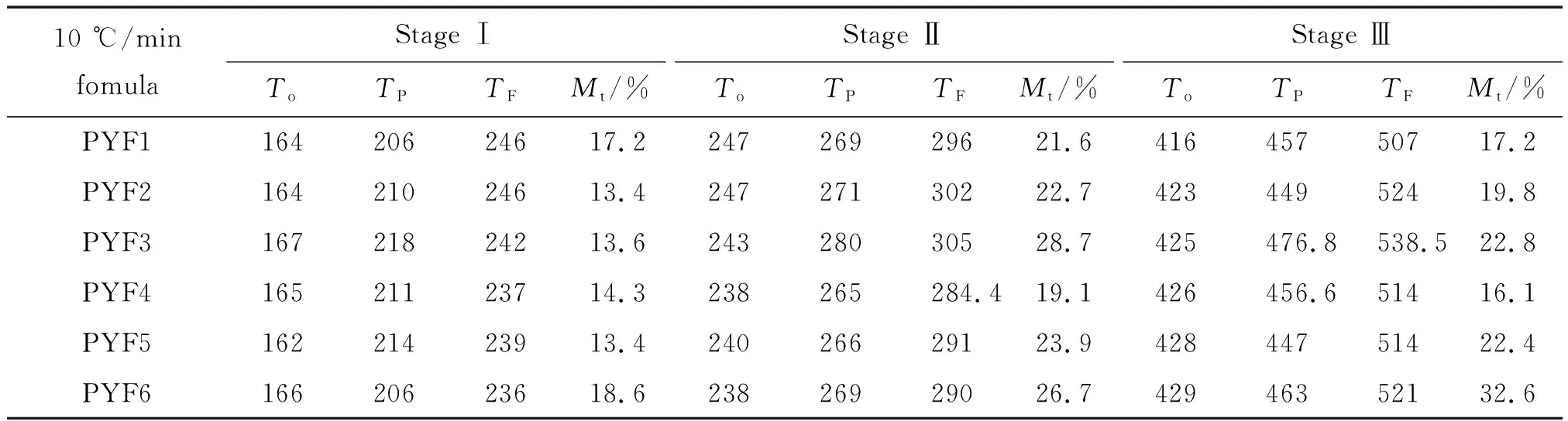

結合TG~DTG曲線可知,試樣的主要失重過程主要分為3個階段,其中各階段的特征值見表4所示。從表4中數據可以看出,第一階段的失重過程在160~240 ℃,峰值在210 ℃附近,結合DSC曲線,主要對應試樣中氯酸鉀和乳糖發生反應,放出熱量的同時,伴有急劇的質量損失。

表4 相同升溫速率下PYF1-PYF6配方樣品的熱分解曲線特征值Table 4 Characteristic value of thermal decomposition curve of PYF1-PYF6 formula samples at the same heating rate

第二階段的失重過程主要集中在240~320 ℃,對應峰值在270 ℃附近,而結合該溫度區間并無明顯吸放熱現象,這主要對應試樣中催淚劑OC的快速擴散。因此,該階段失重百分比高低直接對應著該類混合藥劑中所含催淚劑的有效熱擴散率,對比各配方該階段的失重比(ω)大小的順序為:ωPYF3>ωPYF6>ωPYF5>ωPYF2>ωPYF1>ωPYF4,其中PYF3配方對應的失重比最大,約為28.7%,配方PYF4對應的失重比最小,約為19.1%。而PYF1-6配方在該階段失重比的順序正好與各配方的平均最高燃燒溫度的順序相反,這就充分證明了OC的有效熱擴散率與燃燒溫度之間的關系,即:在超過OC最佳的熱擴散的溫度區間后,燃燒場的溫度越高,催淚劑OC的熱分解率就會增加,相應的有效熱擴散率就會越低。同時,該階段的ωPYF3最大,也再次驗證了均勻設計法所得配方的準確性。

第3個主要的失重階段主要在420~520 ℃,對應峰值在460 ℃前后,正好與該階段內DSC曲線的峰值相對應,結合前人的研究成果可以判斷[19-20],該階段應主要對應混合藥劑中剩余可燃劑乳糖以及剩余OC組分的熱分解。

3.3.2不同配方樣品第一個階段的放熱現象對比

綜上可知,混合藥劑中催淚劑OC的有效釋放主要集中在第二階段,而該階段的所需熱量主要來自于前一個階段的放熱反應,因此,對前一個階段的放熱量進行對比,同樣能檢驗出各配方的優劣。

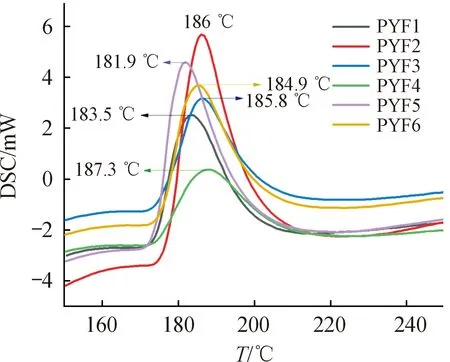

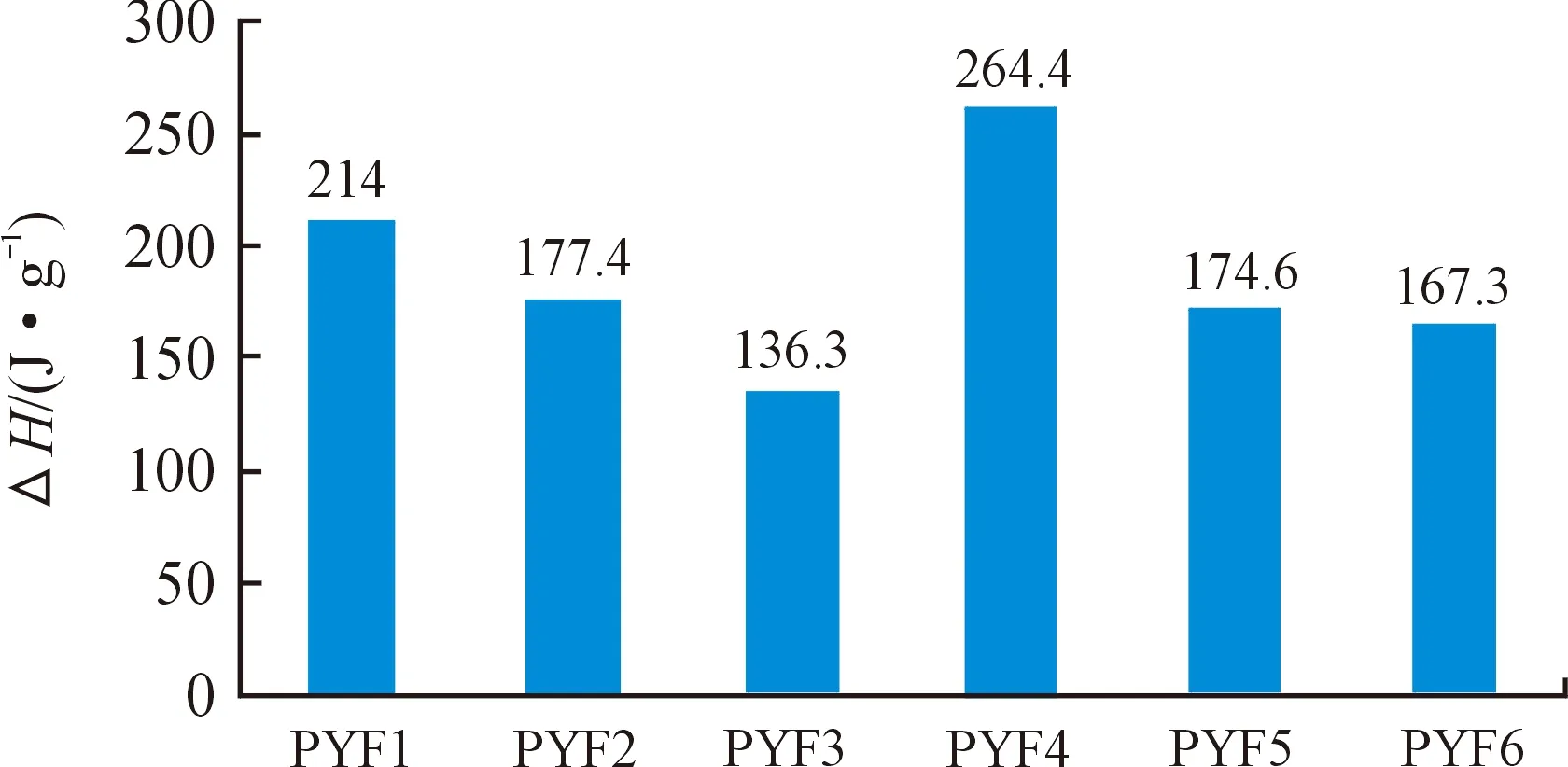

不同試樣首個階段放熱峰的DSC曲線如圖6所示。

圖6 升溫速率為20 ℃/min時不同樣品DSC曲線中首個階段放熱峰的對比Fig.6 Comparison of the first exothermic peak in DSC curves of different samples at a heating rate of 20 ℃/min

由峰值溫度可以發現,在相同升溫速率下,對應的峰值溫度較為集中,主要分布在181~187 ℃,且對應反應起止溫度區間基本一致,說明樣品中首個放熱反應較為一致,但是對比放熱焓發現(見圖7),其順序為ΔH4>ΔH1>ΔH2>ΔH5>ΔH6>ΔH3,不同配方第一個階段放熱反應的放熱焓存在較大差異,其中PYF4的放熱焓是PYF3的近2倍。此外,研究發現不同配方的樣品在該階段放熱焓的大小順序與其試樣最大燃燒溫度一致,這也進一步說明該階段的放熱反應與試樣最高燃燒溫度之間的重要關聯。

圖7 6種不同配方樣品的首個階段放熱反應對應的放熱焓Fig.7 The exothermic enthalpy corresponding to the exothermic reaction at the first stage of six samples of different formulas

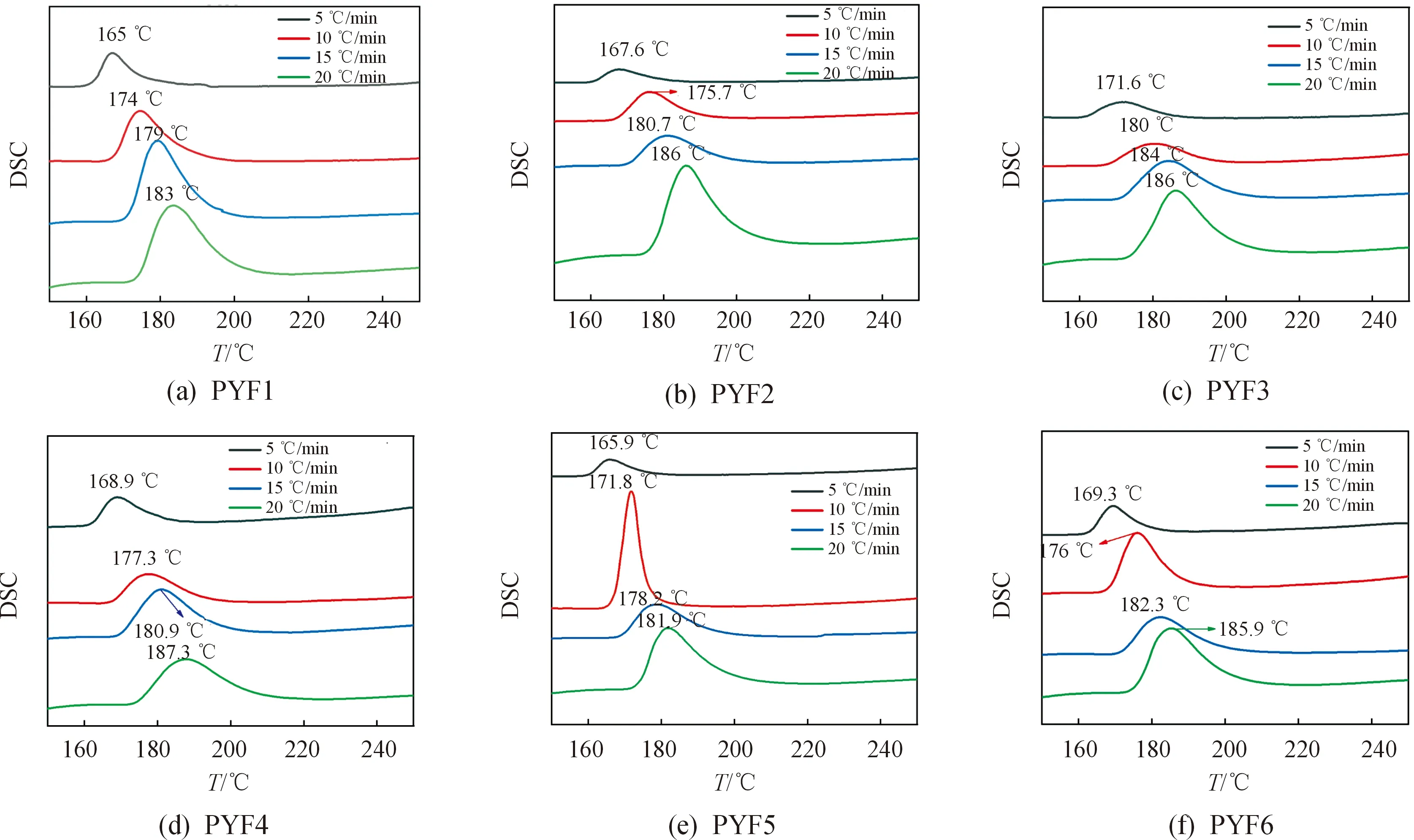

3.3.3熱解動力學參數對比

PYF1-6配方在4種加熱速率下第一階段放熱峰的DSC曲線如圖8所示。由圖可以看出,隨著升溫速率的提高,試樣的起燃溫度Te和放熱峰峰溫TP均向更高的溫度方向移動,這主要是由于升溫速度加快時不利于體系熱量的積累,使試樣中物質晶格的變化產生滯后現象,故而放熱峰的特征值均向高溫方向漂移。

圖8 PYF1-6配方在4種加熱速率下的首個放熱峰對應DSC曲線Fig.8 DSC curve corresponding to the first exothermic peak of PYF1-6 formula at four heating rates

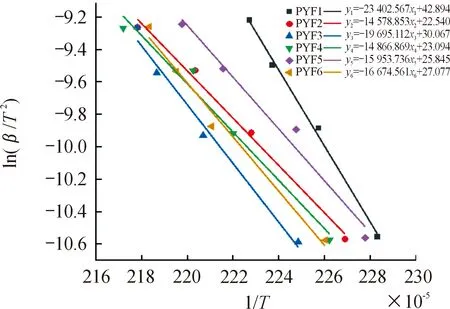

催淚彈主裝藥作為低溫型煙火劑,其安定性的好壞也同樣重要,通常活化能E是藥劑的熱穩定性的重要衡量指標,為確保藥劑加工、使用及儲存的安全性,采用Kissinger方法(見式(8))對不同配方進行考察[21]。

(8)

式中:β為升溫速率;T為對應特征峰熱力學溫度;E為表觀活化能;R為摩爾氣體常數;A為指前因子。

表觀活化能E可由ln=(β/T2)對1/T的線性擬合斜率獲得。6種不同配方對應的ln=(β/T2)對1/T擬合的曲線如圖9所示,求得的表觀活化能及相關系數見表5所示。從其中數據可以看出,EPYF1>EPYF3>EPYF6>EPYF5>EPYF4>EPYF2,鑒于該類型從安全性的角度考慮,PYF1、PFY3表觀活化能較為合適,但是綜合試樣最高燃燒溫度、第二階段失重占比等因素,還是PYF3的混合藥劑綜合性能最佳,這也充分證明了均勻設計法優選配方的可行性和準確性。

圖9 不同加熱速率下PYF1-6的DSC試驗數據對應的ln=(β/T2)對1/T線性擬合Fig.9 Corresponding DSC test data ln=(β/T2) linear fit to 1/T of PYF1-6 under different heating rates

表5 表觀活化能及相關系數Table 5 Apparent activation energy and correlation coefficient

4 結論

通過以上試驗和結果分析,可得結論如下:

1) 于均勻設計法研究燃燒型催淚彈主裝藥的配方設計問題是切實可行的。

2) 過試樣燃燒溫度測試結果表明,PYF3試樣的最高燃燒溫度與催淚劑OC的最佳熱擴散溫度區間最為接近。因此,PYF3配方為最優配方,各組分的配比C18H27NO3∶KClO3∶C12H22O11∶(C8H6O2)n∶MgCO3=27.48%∶25.86%∶33.25%∶7.15%∶6.25%。

3) 過對6種初選方案樣品的熱解性能測試發現,樣品發煙過程中的最高溫度與試樣熱失重第一階段內的放熱焓相關,該階段內樣品放熱焓的大小順序與試樣的測溫結果一致,PYF3配方在該階段對應的放熱焓最低。

4) 樣品TG-DTG曲線分析發現,熱失重的第二階段主要對應催淚劑OC的熱擴散過程,同時,對比該階段的失重比發現,PFY3試樣的失重比最高,達到28.7%;而燃燒溫度最高的PYF4試樣的失重比最低,為19.1%;再次證明有效降低試樣的最高燃燒溫度對于提高OC有效利用率具有重要意義。

5) 過對比各樣品熱解動力學參數發現,PYF1和PYF3兩種配方的表觀活化能較高,分別為194.57 kJ/mol、163.74 kJ/mol;結合該類主裝藥的安定性的需要,綜合對比各試樣最高燃燒溫度、OC有效熱擴散率等因素,選擇PYF3配方作為優選配方,這也充分證明了均勻設計法優選配方的可行性和準確性。