不同功率超聲輔助電火花放電制備Cu-Ni合金粉體的微觀結構和粒徑分布

魏亞洲,劉一凡,李翔龍

(四川大學1.機械工程學院,2.創新方法與創新設計四川省重點實驗室,成都 610065;3.電子科技大學材料與能源學院,成都 611731)

0 引 言

微納米尺度Cu-Ni合金粉體具有極強的小尺寸效應、體積效應和表面界面效應,這些效應的結合使得Cu-Ni合金粉體被廣泛應用于醫療器械、納米催化劑、粉末冶金及電磁屏蔽等領域[1-2]。現有的Cu-Ni合金粉體的制備技術主要包括直流氫電弧放電法、機械合金化法、脈沖電沉積法等[3-4]。脈沖電火花放電(EDM)法也是一種合成過渡金屬元素微納米合金粉體的常用方法。脈沖EDM法通過放電激發陰極表面電子,電子在工作介質中與分子或中性原子碰撞而產生電離效應并最終到達陽極;在放電通道作用下,粒子的動能轉換成熱能,產生的瞬時高溫迅速使金屬材料熔化和氣化,形成金屬液滴和蒸氣泡沉降到工作介質中,凝固結晶成金屬粉體。與前述幾種制備方法相比,脈沖EDM法具有工藝簡單、節能環保的特點[5]。目前,脈沖EDM法制備Cu-Ni合金粉體所用的工作介質包括液體、流動氣體以及液氮等壓縮氣體,不同的工作介質對放電通道的壓縮能力不同,但無論在哪種介質中進行放電,制備所得的Cu-Ni合金粉體都存在不同程度的團聚現象。

近年來,一些研究者將超聲與脈沖EDM法相結合,開發出能夠細化晶粒、改善粉體顆粒表面粗糙度的超聲輔助EDM技術[6-8]。超聲波在工作介質中會產生超聲空化和振動作用:超聲空化效應產生的沖擊波和微射流能夠有效破碎金屬液滴和蒸氣泡,起到細化晶粒的作用;超聲振動效應能夠加速工作介質的流動,從而及時清除放電間隙中的金屬產物,提高放電的穩定性[9-10]。目前,超聲輔助EDM技術主要用于制備微納米金屬粉體[11-14],有關超聲輔助EDM法制備Cu-Ni合金粉體以及超聲參數對粉體微觀結構影響的研究較少。因此,作者在不同超聲功率下采用超聲輔助EDM法制備了Cu-Ni合金粉體,研究了超聲功率對合金粉體晶體結構、微觀形貌和粒徑分布的影響。

1 試樣制備與試驗方法

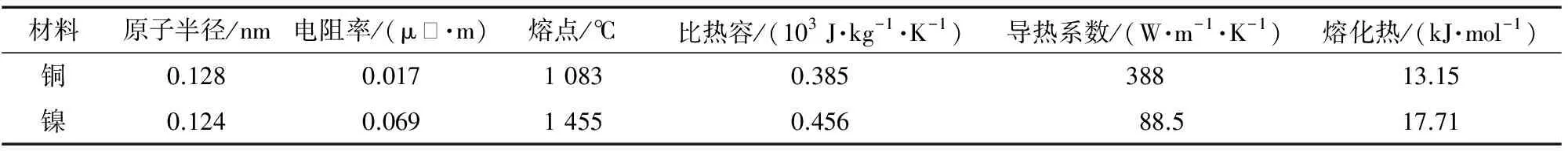

采用超聲輔助電火花放電法合成Cu-Ni合金粉體時采用的電極為銅和鎳金屬電極,純度分別為99.9%,99.6%。銅、鎳金屬電極棒的直徑均為10 mm,各材料的物理屬性如表1所示。采用2000#靜電砂紙分別對銅、鎳金屬電極棒表面進行打磨,去除表面氧化層,然后使用無水乙醇清洗電極,風干待用。

表1 銅和鎳電極材料的物理屬性

由銅和鎳的物理屬性可知,單位放電時間內銅電極吸收的總熱量要小于鎳電極,表明相同放電條件下銅電極材料的去除率低于鎳。從提高粉末生產率和銅元素含量的角度出發,加工極性應采用正極性,因此選擇銅電極為正電極,鎳電極為負電極。采用DM 7125型自動伺服電火花成型機進行超聲輔助電火花放電試驗,脈沖寬度為50 μs,脈沖間隙為12 μs,峰值電壓為25 V,峰值電流為36 A,超聲波發生器安裝在陰極工作臺的底部,超聲波向上傳導,超聲頻率為28 kHz,超聲功率分別為0,500,1 000,1 500 W。超聲輔助電火花放電結束后,采用GL-21MS型高速冷凍離心機將產物進行離心分離,轉速為8 000 r·min-1,離心時間為10 min,隨后將分離得到的沉淀物置于FD-1A-50型真空冷凍干燥機中進行干燥,時間為25 h,得到Cu-Ni合金粉體。

采用X pert PRO型X射線衍射儀(XRD)分析無超聲(超聲功率為0)和不同超聲功率下粉體的物相組成,采用銅靶,Kα射線(波長0.154 nm),掃描速率為5(°)·min-1,掃描步長為0.2°,掃描范圍為20°~90°。采用ZEISS Gemini 300型場發射掃描電子顯微鏡(SEM)觀察粉體微觀形貌,并用附帶的能譜儀(EDS)進行微區成分分析。采用JL-6000型激光粒徑分析儀測定粉體粒徑,使用高斯擬合法得到粒徑分布規律,統計得到粒徑D3(有3%的顆粒小于該粒徑)、面積平均粒徑D[3,2]和平均粒徑D50(有50%的顆粒小于該粒徑)。

2 試驗結果與討論

2.1 物相組成

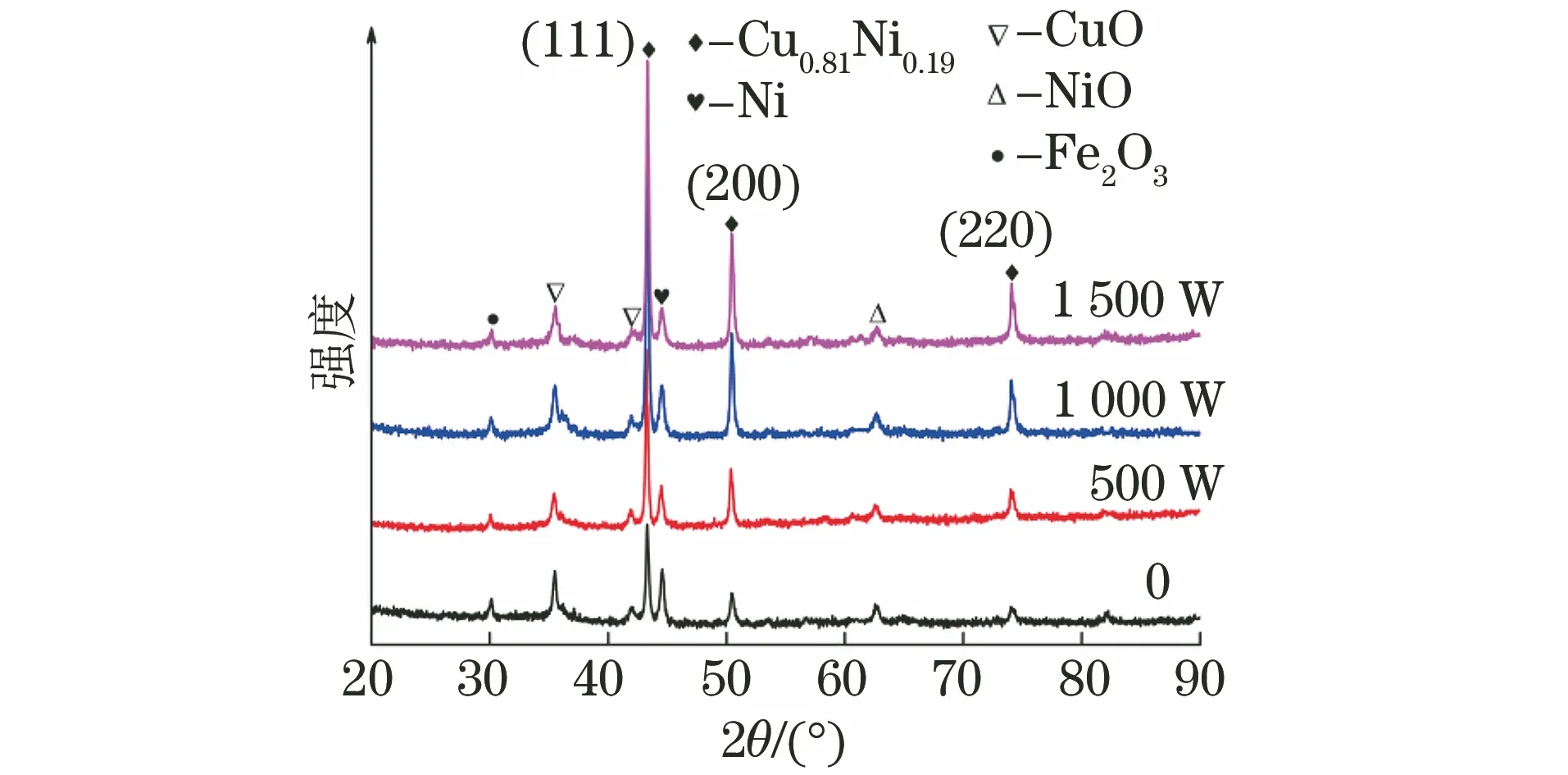

由圖1可以看出:無超聲和不同功率超聲輔助EDM法合成的Cu-Ni合金粉體的物相組成相同,均主要由Cu0.81Ni0.19主晶相和Ni、CuO、NiO、Fe2O3等相組成。Cu0.81Ni0.19主晶相主要出現了(111)、(200)、(220)晶面的衍射峰,該相屬于面心立方結構;Cu0.81Ni0.19(111)晶面的衍射峰強度較高且半高寬較窄,說明粉體結晶性較好。隨著超聲功率的增加,Cu0.81Ni0.19相的衍射峰強度變高,半高寬變窄,說明Cu0.81Ni0.19相含量增加,結晶性變好。合金粉體中存在的CuO和NiO是由于銅、鎳元素氧化形成的。部分鎳元素以單質形式存在于合金粉體中,并沒有參與到晶體結晶過程。Fe2O3是由于電極材料純度不高,雜質鐵元素發生氧化反應而形成的,屬于原始雜質,其含量很少,可忽略不計。

圖1 不同功率超聲輔助EDM合成Cu-Ni合金粉體的XRD譜

2.2 微觀形貌與微區成分

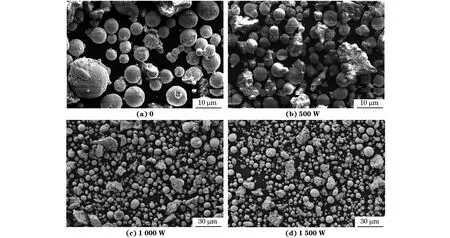

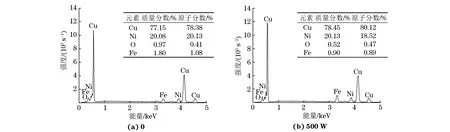

由圖2可以看出:與無超聲輔助EDM合成Cu-Ni合金粉體相比,超聲輔助EDM合成Cu-Ni合金粉體顆粒明顯細小;隨著超聲功率增大,Cu-Ni合金粉體中出現了一些較大尺寸的不規則顆粒,但球形顆粒的尺寸減小,表明超聲功率的增加有助于形成小尺寸的粉體顆粒。超聲波在工作液中傳播時,在脈沖放電間隙會形成暫時的負壓,導致工作液中的氣泡因壓力過低而逸出,最后形成空化泡[15];空化泡的壽命僅為0.1 μs,會迅速崩潰破裂,產生具有110 m·s-1速度的強烈沖擊波和微射流,對銅、鎳金屬液滴和蒸氣泡起到剪切粉碎作用,從而形成小尺寸粉體顆粒[16]。此外,超聲空化作用產生的沖擊波使得合金顆粒高速相撞,同時在撞擊點處產生高溫,導致小尺寸合金顆粒局部熔化黏結在一起形成金屬燒結頸[13];隨著超聲功率增大,空化作用增強,沖擊波增大,燒結現象愈發嚴重,最終形成大尺寸不規則顆粒。由圖3可知,有超聲和無超聲輔助時,Cu-Ni合金粉體微區成分均由銅、鎳、氧、鐵4種元素組成。

圖2 不同功率超聲輔助EDM合成Cu-Ni合金粉體的SEM形貌

圖3 不同功率超聲輔助EDM合成Cu-Ni合金粉體的EDS譜

2.3 粒 徑

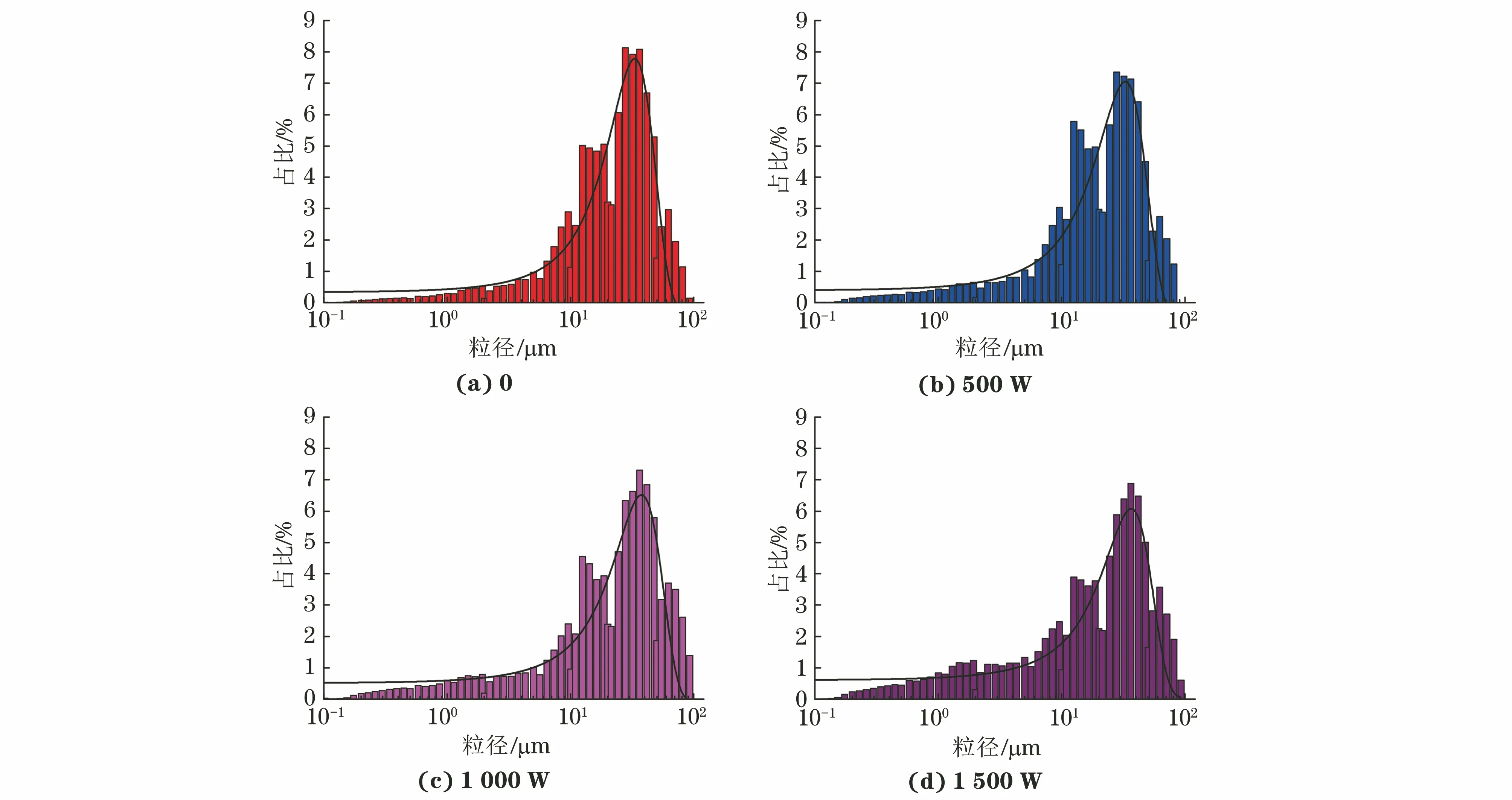

由圖4可以看出:無超聲輔助時,EDM合成Cu-Ni合金粉體的粒徑分布在0.153~81.000 μm,不同功率超聲輔助EDM合成Cu-Ni合金粉體的粒徑分布在0.153~92.570 μm,粒徑分布區間變寬;隨著超聲功率的增加,24.34~47.49 μm區間的中粒徑顆粒占比減小,47.49 μm以下的小顆粒占比增加,與SEM形貌結果相一致。

圖4 不同功率超聲輔助EDM合成Cu-Ni合金粉體的粒徑分布

由圖5可知:無超聲時EDM合成Cu-Ni合金粉體的D[3,2]為7.49 μm,D3為1.36 μm,D50為24.31 μm;隨著超聲功率增大,D3、D[3,2]和D50均減小,當超聲功率達到1 500 W時分別為0.49,3.83,20.31 μm。由此推斷,超聲功率的增加有利于得到平均粒徑較小的合金粉體顆粒。這是因為超聲振動和空化作用導致的氣泡破裂使得金屬蒸氣流和工作介質發生湍流現象,金屬蒸氣團簇的分解速率提高,形成越來越多的小尺寸顆粒[5,17]。粉體顆粒的粒徑越小,表面活性越高,比表面積越大,顆粒往往會因為處于不穩定狀態而相互吸引,越來越多的小顆粒黏結在一起形成大顆粒,導致粉體粒徑分布范圍變寬。

圖5 超聲輔助EDM合成Cu-Ni合金粉體的粒徑隨超聲功率的變化曲線

3 結 論

(1)無超聲和不同功率超聲輔助EDM合成的Cu-Ni合金粉體的物相組成相同,均主要由Cu0.81Ni0.19主晶相和Ni、CuO、NiO、Fe2O3等相組成,Cu0.81Ni0.19相主要出現(111)、(200)、(220)晶面的衍射峰,屬于面心立方結構;隨著超聲功率的增加,Cu0.81Ni0.19(111)晶面的衍射峰強度增大,半高寬變窄,粉體結晶性變好。

(2)引入超聲輔助后,合成的Cu-Ni合金粉體中出現尺寸較大的不規則顆粒,但球形顆粒的尺寸減小,粉體粒徑分布范圍變寬;隨著超聲功率的增大,平均粒徑D50逐漸減小。