聯產1,1-二氟乙烷和氯乙烯的方法研究

周華東,王愛國,余慧梅,趙剛,童超麗,范海燕

(1.浙江衢化氟化學有限公司;2.浙江晉巨化工有限公司:浙江 衢州 324004)

我國是《關于消耗臭氧層物質的蒙特利爾議定書》及《聯合國氣候變化框架公約》的主要推動者,也是含氟制冷劑最大生產國,產能占全球約65%。開發低碳含氟制冷劑的綠色高效制備技術,為促進行業高質量發展,達成《綠色高效制冷行動方案》目標,落實國際減排承諾,深度參與全球環境治理做出重大貢獻。為響應蒙特利爾議定書的號召,工業上已發展了許多無臭氧消耗潛力的氫氟烴(HFCs)。1,1-二氟乙烷(HFC-152a)以其優異的性能成為無臭氧消耗潛力HFCs產品之一。HFC-152a 一般與其它制冷劑組成混合制冷劑,廣泛應用于制冷系統中,同時HFC-152a是用作發泡劑、氣霧劑、清洗劑及聚偏氟乙烯的主要原料。

合成HFC-152a 常見的方法有乙炔法、氯乙烯法及1,2-二氯乙烷法等[1-4]。采用乙炔法和氯乙烯法制備HFC-152a 易于形成焦油[5-6];同時粗產品中未完全轉化的烯烴如氯乙烯與目標產品易形成共沸,常用的分離方法是通氯進行光氯化反應,引入副產多[7]。1,2-二氯乙烷法采用的2步液相法制備HFC-152a的過程中也會產生少量的焦油。

研究以二氯乙烷為原料,采用氣相法工藝路線,聯產HFC-152a和氯乙烯(VCM)產品。

1 實驗部分

1.1 原料與儀器

無水氫氟酸(AHF),1,1-二氯乙烷(D11),1,2-二氯乙烷(D12)。

安捿侖6850 氣相色譜儀,帶氫火焰的離子化檢測器(FID)。

1.2 反應原理

以二氯乙烷和AHF 為原料,經汽化后進入反應器反應得到反應產物,經分離提純,得到HFC-152a 和氯乙烯產品。其中,二氯乙烷為D11 和(或)D12。主要反應為:

2CH3CHCl2+2HF →CH3CHF2+CH2=CHCl+3HCl,2CH2ClCH2Cl+2HF →CH3CHF2+CH2=CHCl+3HCl。

1.3 實驗方法

聯產HFC-152a和氯乙烯的工藝流程如圖1。將一定量的二氯乙烷與AHF 經預熱后通入反應器2中進行反應,反應后的粗產品進入第1精餾塔;第1精餾塔塔釜得到的含有未反應原料及其他重組分的塔釜液返回反應器進行循環利用;第1精餾塔塔頂產物進入第2 精餾塔分離HCl,第3 精餾塔4塔釜產物進入凈化塔5,脫除微量的HF和HCl等酸性物質;經凈化后的塔頂產物進入第3 精餾塔,同時向第4精餾塔通入飽和有機溶劑,經過精餾,塔頂得到的HFC-152a 產品,第3 精餾塔塔釜產物進入第4精餾塔;第4精餾塔頂得到氯乙烯產品,塔釜得到的含有飽和有機溶劑的塔釜液經回用至至第3精餾塔循環使用。

圖1 聯產HFC-152a和氯乙烯的工藝流程Fig 1 Process flow for co-production of HFC-152a and vinyl chloride

實驗催化劑以鉻為活性組分,以IIIA、IIB、VIII、VIIB 族金屬元素中的1 種或2 種為輔助組分,鉻與輔助組分的摩爾比1:0.01~0.2。催化劑組成見表1。

表1 催化劑組成Tab 1 catalyst composition

1.4 產品分析

氣相色譜柱升溫程序:60 ℃(保持4 min),以10 ℃/min 升溫至100 ℃,再以20 ℃/min 升溫至140 ℃(保持8 min)。進樣口溫度150 ℃,FID 檢測器溫度250 ℃,分流體積比20∶1;載氣氣體平均線速度30 cm/s,進樣體積0.3 mL。

2 結果與討論

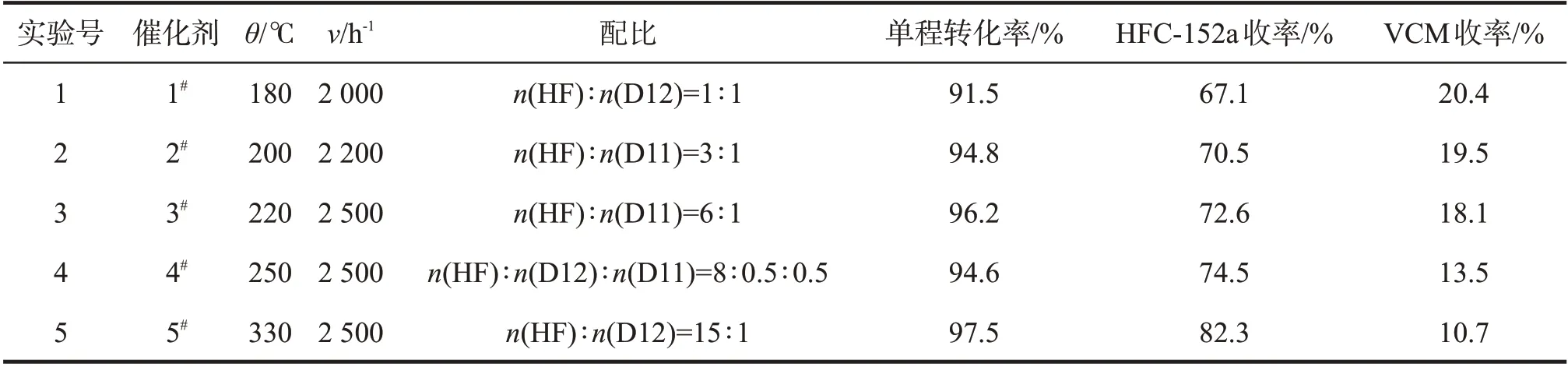

選擇1#~5#催化劑,反應溫度(θ) 180~330 ℃下,空速(v)2 000~2 500 h-1、HF與二氯乙烷(C2H4Cl2)的摩爾比1~15∶1 的條件下,實驗結果見表2。

2.1 催化劑的影響

由表2 可知,1#~5#催化劑的使用對比,原料單程轉化率均在90%以上,其中實驗5單程轉化率最高為97.5%。綜合來看,使用5#催化劑對HFC-152a 產品收率相對較高,使用1#催化劑對VCM 產品收率相對較高。

表2 不同條件下反應結果Tab 2 Reaction results under different conditions

2.2 溫度的影響

由表2可知,反應溫度影響原料的轉化率和產品收率。溫度為180 ℃時,原料的單程轉化率及HFC-152a 收率均較差,但聯產的VCM 收率最高。溫度為330℃時,原料的單程轉化率及HFC-152a收率最高,但聯產的VCM收率最低。在一定的溫度范圍內,對目標產品HFC-152a 而言,溫度越高,收率越高;對目標產品VCM 而言,溫度越低,收率越高。因此實際生產中需要根據市場對HFC-152a和VCM的需求情況進行及時調整反應溫度,以便及時響應市場。

2.3 空速的影響

由表2可知,反應器空速影響產品的收率。空速為2 000 h-1時,HFC-152a 收率均較差,但聯產的VCM 收率最高;空速為2 500 h-1,原料的單程轉化率及HFC-152a 收率最高,但聯產的VCM 收率最低。

2.4 配比的影響

由表2 可知,配比影響目標產物的收率。n(HF)∶n(C2H4Cl2)越大,HFC-152a 的收率越高。對目標產品VCM 而言,HF 與二氯乙烷的摩爾比越大,收率越低。

2.5 飽和有機溶劑的影響

以二氯乙烷、正戊烷、四氯化碳、二氯甲烷和異戊烷中的至少1種為飽和有機溶劑。第2精餾塔塔釜產物的質量(m2)與飽和有機溶劑(mo)的質量比1.0∶0.1~10,分離結果見表3(w1為塔頂HFC-152a 的質量分數,w2為塔釜產物各組分的質量分數,HCFC-151a為1-氯-1-氟乙烷)。

表3 第3精餾塔分離結果Tab 3 Separation results of the third distillation column

由表3可知,采用飽和有機溶劑的方式進行分離第3 精餾塔中目標產品,得到HFC-152a 質量分數高,均達99.9%以上,不同量的飽和有機溶劑對產品的純度有影響。以飽和有機溶劑為二氯甲烷和四氯化碳質量比1:1 的混合物為飽和有機溶劑,第2精餾塔釜產物和該飽和有機溶劑的質量比為1:2.3時,HFC-152a質量分數最高,為99.95%。

3 結 論

研究采用氣相法聯產工藝,通過1套裝置同時得到HFC-152a和VCM 2種產品,原料單程轉化率高達90%以上,綠色環保,可連續化操作。根據市場對HFC-152a 和VCM 的需求情況及時調整反應條件。在HFC-152a 市場較好的情況下,反應溫度330 ℃,空速為2 500 h-1,HF與二氯乙烷的摩爾比15∶1為優化的反應條件;VCM市場較好的情況下,反應溫度200 ℃,空速為2 000 h-1,HF與二氯乙烷的摩爾比1∶1為優化的反應條件。將凈化塔塔頂產物與飽和有機溶劑同時進入第3精餾塔進行分離,可有效解決地氯乙烯和HFC-152a 共沸難分離的難題,HFC-152a 產品純度高,質量分數達99.9%以上,滿足工業用的要求。同時飽和有機溶劑可循環利用,進一步減少了三廢排放,具有較好的工業化前景。